1.本实用新型涉及一种转炉钢包底吹管的旋转接头,属于转炉钢包设备技术领域。

背景技术:

2.钢包是用来盛装钢液的重要设备,承担着转运钢水和钢水二次冶炼的作用。通过向钢液中吹入惰性气体,产生的惰性气体气泡能够附着在非金属夹杂物上,并且由于钢液和气泡间存在压差,这导致钢液中的非金属夹杂物能够上浮到钢液表面的熔渣层,从而能够有效地去除非金属夹杂物、去除溶解的气体和强化脱碳,可起到精炼钢液和均匀钢水温度的作用,提高钢材品质。

3.在炼钢行业中,一般通过吹氩供气装置向钢包车上装有钢水的钢包底部吹入氩气来搅拌钢包中的钢水。目前所使用的吹氩供气装置的结构为:包括安装于钢包车上且与钢包底部相连通的底吹管,以及盘绕在吹氩卷筒上且进气端连

4.接氩气气源的输氩软管,输氩软管的出气端与底吹管的进气端相连接,输氩软管在吹氩卷筒的拉力下始终保持张紧状态。钢包车在工作时,会不断左右往返于装钢水工位与卸钢水工位,为了节省输氩软管的长度,一般将吹氩卷筒安装在装钢水工位与卸钢水工位之间的中间位置。上述吹氩供气装置存在的缺点是:底吹管的进气端处的输氩软管极易在钢包车往返移动过程中极易发生挤压变形,造成输氩软管损坏频繁,导致输氩软管的使用寿命短,每台钢包车每年输氩软管的消耗量800余根,同时输氩软管的频繁损坏,导致工作人员需要频繁更换输氩软管,大大增加了工人劳动强度,并且在输氩软管的挤压变形处极易发生漏气现象,造成了氩气资源的极大浪费,增加了企业的生产使用成本。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种转炉钢包底吹管的旋转接头,这种旋转接头能够能有效防止输氩软管在钢包车移动过程中发生挤压变形,减少输氩软管损坏,延长使用寿命,降低备件消耗,减少维护停机时间,提高转炉生产效率。

6.解决上述技术问题的技术方案是:

7.一种转炉钢包底吹管的旋转接头,它包括安装轴、旋转套筒、固定挡板、通气管、输氩软管接头、挠性软管、挠性软管接头,安装轴为圆柱体,安装轴的一端垂直焊接在钢包底吹管一侧的钢包车外壁上,旋转套筒为两端封闭的圆筒体,旋转套筒的两端面中央有转动孔,旋转套筒通过转动孔套装在安装轴上,旋转套筒两端的安装轴上分别固定有固定挡板,固定挡板卡在旋转套筒的两端面外侧,旋转套筒上固定有通气管,通气管的两端垂直焊接在旋转套筒上,通气管的两端分别设有输氩软管接头和挠性软管接头,输氩软管接头与输氩软管的出气端相连接,挠性软管接头通过挠性软管与钢包底吹管的进气端相连接。

8.上述转炉钢包底吹管的旋转接头,所述安装轴侧面与钢包车外壁之间焊接连接有安装轴固定板,旋转套筒的两端面的转动孔上安装有轴套,轴套与安装轴为转动配合。

9.上述转炉钢包底吹管的旋转接头,所述通气管在旋转套筒内绕过安装轴,两个通

气管平行安装在旋转套筒上。

10.上述转炉钢包底吹管的旋转接头,所述固定挡板为圆环,固定挡板的圆环内孔直径与安装轴的轴径相匹配,内侧的固定挡板的内孔与安装轴焊接连接,外侧的固定挡板的内孔边缘有连接法兰,连接法兰上有垂直于安装轴的螺孔,固定螺栓通过连接法兰的螺孔将外侧的固定挡板与安装轴相连接。

11.本实用新型的有益效果是:

12.旋转套筒与安装轴为转动配合,通气管固定在旋转套筒上,通气管的两端分别与输氩软管和钢包金属底吹管相连接,旋转套筒可以带动通气管转动,从而避免输氩软管发生变形损坏。

13.本实用新型结构简单、使用方便,能够有效地防止输氩软管在钢包车移动过程中发生挤压变形,减少输氩软管损坏,使输氩软管的寿命大大延长,降低了备件消耗,减少了维护次数,拆装维修方便,省时省力,更换一次输氩软管仅用2-3分钟,减少了停机时间,提高了转炉生产效率。

附图说明

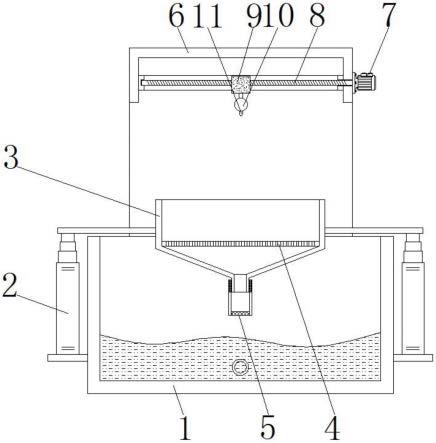

14.图1是本实用新型的结构示意图;

15.图2是本实用新型安装使用状态示意图。

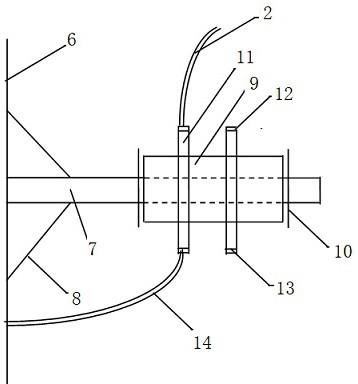

16.图中标记如下:吹氩卷筒1、输氩软管2、旋转接头3、钢包底吹管4、钢包5、钢包车6、安装轴7、安装轴固定板8、旋转套筒9、固定挡板10、通气管11、输氩软管接头12、挠性软管接头13、挠性软管14。

具体实施方式

17.本实用新型由安装轴7、安装轴固定板8、旋转套筒9、固定挡板10、通气管11、输氩软管接头12、挠性软管接头13、挠性软管14组成。

18.图1显示,安装轴7为圆柱体,安装轴7的一端垂直焊接在钢包底吹管4一侧的钢包车6外壁上,安装轴固定板8与安装轴7和钢包车6外壁焊接连接,对安装轴7进行固定。

19.图1显示,旋转套筒9为两端封闭的圆筒体,旋转套筒9的两端面中央有转动孔,旋转套筒9通过转动孔套装在安装轴7上,转动孔上安装有轴套,轴套与安装轴7为转动配合,旋转套筒9可以环绕安装轴7进行转动。

20.图1显示,旋转套筒9两端的安装轴7上分别安装有固定挡板10,固定挡板10卡在旋转套筒9的两端面外侧。固定挡板10为圆环,固定挡板10的圆环内孔直径与安装轴7的轴径相匹配,内侧的固定挡板10的内孔与安装轴7焊接连接,外侧的固定挡板10的内孔边缘有连接法兰,连接法兰上有垂直于安装轴7的螺孔,固定螺栓通过连接法兰的螺孔将外侧的固定挡板10与安装轴7相连接。维修时,松开固定螺栓,将外侧的固定挡板10取下,即可拆卸和安装旋转套筒9,非常方便。

21.图1显示,旋转套筒9上固定有通气管11,通气管11的两端垂直焊接在旋转套筒9上,通气管11的两端分别设有输氩软管接头12和挠性软管接头13,输氩软管接12与输氩软管2的出气端相连接,挠性软管接头13通过挠性软管14与钢包底吹管4的进气端相连接。

22.图1显示,通气管11在旋转套筒9内绕过安装轴7,两个通气管11平行安装在旋转套

筒9上。

23.图2显示,吹氩卷筒1上的输氩软管2的出气端与旋转接头3的通气管11的进气端相连接,输氩软管2在吹氩卷筒1的拉力下始终保持张紧状态。

24.旋转接头3的旋转套筒9可以在安装轴7上转动,在钢包车6行走过程中旋转套筒9可以进行360

°

旋转,由于旋转套筒9通过挠性软管14与钢包底吹管4的进气端相连接,因此输氩软管2在钢包车6移动过程中不会发生挤压变形,减少了输氩软管2的损坏,输氩软管2使用寿命大大延长。

25.本实用新型的一个实施例如下:

26.安装轴7的直径为35mm,长度为500mm;

27.旋转套筒9的直径为50mm,长度为150mm;

28.固定挡板10的直径为65mm;

29.通气管11的直径为30mm,长度为100mm;

30.挠性软管14的直径为30mm,长度为600mm。

技术特征:

1.一种转炉钢包底吹管的旋转接头,其特征在于:它包括安装轴(7)、旋转套筒(9)、固定挡板(10)、通气管(11)、输氩软管接头(12)、挠性软管接头(13)、挠性软管(14),安装轴(7)为圆柱体,安装轴(7)的一端垂直焊接在钢包底吹管(4)一侧的钢包车(6)外壁上,旋转套筒(9)为两端封闭的圆筒体,旋转套筒(9)的两端面中央有转动孔,旋转套筒(9)通过转动孔套装在安装轴(7)上,旋转套筒(9)两端的安装轴(7)上分别固定有固定挡板(10),固定挡板(10)卡在旋转套筒(9)的两端面外侧,旋转套筒(9)上固定有通气管(11),通气管(11)的两端垂直焊接在旋转套筒(9)上,通气管(11)的两端分别设有输氩软管接头(12)和挠性软管接头(13),输氩软管接头(12)与输氩软管(2)的出气端相连接,挠性软管接头(13)通过挠性软管(14)与钢包底吹管(4)的进气端相连接。2.根据权利要求1所述的转炉钢包底吹管的旋转接头,其特征在于:所述安装轴(7)侧面与钢包车(6)外壁之间焊接连接有安装轴固定板(8),旋转套筒(9)的两端面的转动孔上安装有轴套,轴套与安装轴(7)为转动配合。3.根据权利要求1所述的转炉钢包底吹管的旋转接头,其特征在于:所述通气管在旋转套筒内绕过安装轴,两个通气管(11)平行安装在旋转套筒(9)上。4.根据权利要求1所述的转炉钢包底吹管的旋转接头,其特征在于:所述固定挡板(10)为圆环,固定挡板(10)的圆环内孔直径与安装轴(7)的轴径相匹配,内侧的固定挡板(10)的内孔与安装轴(7)焊接连接,外侧的固定挡板(10)的内孔边缘有连接法兰,连接法兰上有垂直于安装轴的螺孔,固定螺栓通过连接法兰的螺孔将外侧的固定挡板(10)与安装轴(7)相连接。

技术总结

一种转炉钢包底吹管的旋转接头,属于转炉钢包设备技术领域,用于连接输氩软管和钢包底吹管。其技术方案是:安装轴的一端垂直焊接在钢包底吹管一侧的钢包车外壁上,旋转套筒为两端封闭的圆筒体,旋转套筒的两端面中央有转动孔,旋转套筒通过转动孔套装在安装轴上,固定挡板卡在旋转套筒的两端面外侧,旋转套筒上固定有通气管,通气管的两端分别设有输氩软管接头和挠性软管接头,输氩软管接头与输氩软管的出气端相连接,挠性软管接头通过挠性软管与钢包底吹管的进气端相连接。本实用新型能够能有效防止输氩软管在钢包车移动过程中发生挤压变形,减少了输氩软管损坏,延长了使用寿命,降低了备件消耗,减少维护停机时间,提高了转炉生产效率。生产效率。生产效率。

技术研发人员:杨海俊 王玉刚 李德辉 陈璟 贾宇璇

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:2022.08.29

技术公布日:2023/3/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。