1.本发明涉及陶泥料技术领域,具体涉及一种陶泥料及其制备方法。

背景技术:

2.云南建水紫陶是采用建水境内特有的五种泥土,按一定比例配兑成泥料来制作的。建水陶土均属于天然矿物,因不同矿层的成矿条件不同,矿藏地泥料成分也有略微差异,而泥料成分的差异也直接影响制陶工艺和陶器品质。早期建水紫陶泥料配制全凭经验且密不外传,由于建水制陶企业规模都较小,缺乏分析测试设备及独立的实验室,且红河州无掌握系统测试技能的技师,从而较难解决建水紫陶的造型局限、粘接易裂、烧成后气泡多等问题。

3.因此,需要开发一种新型的工艺,制得的陶泥具有如建水紫陶陶泥类似的性能,从而能够制出另客户满意的建水紫陶。

技术实现要素:

4.本发明的目的在于提出一种陶泥料及其制备方法,制得的陶泥料在制备成紫陶后,具有较小的干燥收缩率、烧成收缩率,制得的产品稳定性佳,也可以通过工业化大生产制得稳定的紫陶产品,具有广阔的应用前景。

5.本发明的技术方案是这样实现的:

6.本发明提供一种陶泥料,由以下原料按重量份制备而成:红土10-15份、青土10-15份、白泥浆土7-12份、黄泥浆土5-10份、紫土粉10-20份、黏合剂4-7份;所述黏合剂为聚多巴胺改性的丙烯酸酯黏合剂,制备方法如下:

7.s1.预乳化液的制备:将乳化剂、去离子水、丙烯酸酯类单体和硅烷偶联剂,搅拌反应,得到预乳化液;

8.s2.丙烯酸酯聚合物的制备:将乳化剂、碳酸氢钠、去离子水、丙烯酸酯类单体混合搅拌,加热,滴加部分引发剂,搅拌反应至出现蓝相,加入剩余的引发剂和步骤s1制得的预乳化液,继续保温反应,制得丙烯酸酯聚合物;

9.s3.聚多巴胺改性的丙烯酸酯黏合剂的制备:向步骤s2的反应体系中加入多巴胺盐酸盐、去离子水和催化剂,保温反应,反应结束后,迅速降温,过滤,得到聚多巴胺改性的丙烯酸酯黏合剂。

10.作为本发明的进一步改进,由以下原料按重量份制备而成:红土12份、青土12份、白泥浆土10份、黄泥浆土7份、紫土粉15份、黏合剂5份。

11.作为本发明的进一步改进,所述乳化剂包括阴离子乳化剂和op-10的复合物,质量比为3-5:7;所述阴离子乳化剂选自十二烷基苯磺酸钠、十二烷基磺酸钠、十二烷基硫酸钠、十四烷基苯磺酸钠、十四烷基磺酸钠、十四烷基硫化钠、十六烷基苯磺酸钠、十六烷基磺酸钠、十六烷基硫酸钠、十八烷基磺酸钠、十八烷基苯磺酸钠、十八烷基硫酸钠中的至少一种。

12.作为本发明的进一步改进,所述引发剂选自过硫酸钾、过硫酸铵、过硫酸钠中的至

少一种。

13.作为本发明的进一步改进,所述催化剂为ph为5-6的tris-hcl溶液。

14.作为本发明的进一步改进,所述丙烯酸酯类单体包括丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸,质量比为3-5:5-7:1-3;所述硅烷偶联剂为带有双键的硅烷偶联剂,选自a151、kh570、a171、a172中的至少一种。

15.作为本发明的进一步改进,步骤s1中所述乳化剂、去离子水、丙烯酸酯类单体和硅烷偶联剂的质量比为1-2:50-70:15-20:3-5;步骤s2中所述乳化剂、碳酸氢钠、去离子水、丙烯酸酯类单体、引发剂的质量比为1-2:3-5:100-120:50-70:1-3;所述部分引发剂和剩余的引发剂的质量比为2-4:7;步骤s3中所述反应体系、多巴胺盐酸盐、去离子水和催化剂的质量比为100:12-20:30-50:3-5。

16.作为本发明的进一步改进,步骤s1中所述搅拌反应的时间为20-30min;步骤s2中所述加热至温度为50-70℃,所述搅拌反应至出现蓝相的时间为30-50min,所述保温反应的时间为1-2h。

17.本发明进一步保护一种上述陶泥料的制备方法,包括以下步骤:

18.(1)按比例将红土、青土、白泥浆土、黄泥浆土、紫土粉混合均匀,得到混合料;

19.(2)将步骤(1)中的混合料经过球磨处理,得到细粉料;

20.(3)向步骤(2)得到的细粉料中加入水和黏合剂,搅拌混合,得到陶泥料。

21.作为本发明的进一步改进,步骤(2)中球磨处理的时间为2-3h;步骤(3)中所述细粉料和水的质量比为10:12-15。

22.本发明具有如下有益效果:

23.本发明制得的黏合剂为聚多巴胺改性的丙烯酸酯黏合剂,首先将制得的丙烯酸酯经过带有双键的硅烷偶联剂进行改性,在分子链上连接上硅烷偶联剂分子,提高了黏合剂的稳定性,降低乳胶膜表面自由能,改善其耐热性、耐寒性和耐沾污性,进一步通过聚多巴胺改性后,聚多巴胺丰富的羟基、氨基、羧基等基团,显著提高了黏合剂的粘黏性,能够与红土、青土、白泥浆土、黄泥浆土、紫土粉中的sio2等主要成分形成氢键键连,从而保证了各种组分之间能够稳定的粘合在一起,提高了陶泥料之间的粘合度,从而形成稳定均一的陶泥料,为后续制备成紫陶提供了较好的原料。

24.本发明合理的各组分配比后,制得的陶泥料在制备成紫陶后,具有较小的干燥收缩率、烧成收缩率,制得的产品稳定性佳,也可以通过工业化大生产制得稳定的紫陶产品,具有广阔的应用前景。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

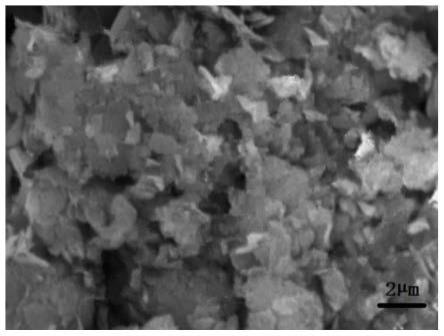

26.图1为实施例1制得的陶泥料的sem图。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.本实施例提供一种陶泥料。

30.原料组成(重量份):红土10份、青土10份、白泥浆土7份、黄泥浆土5份、紫土粉10份、黏合剂4份。

31.所述黏合剂为聚多巴胺改性的丙烯酸酯黏合剂,制备方法如下:

32.s1.预乳化液的制备:将1重量份乳化剂、50重量份去离子水、15重量份丙烯酸酯类单体和3重量份硅烷偶联剂a171,搅拌反应20min,得到预乳化液;

33.s2.丙烯酸酯聚合物的制备:将1重量份乳化剂、3重量份碳酸氢钠、100重量份去离子水、50重量份丙烯酸酯类单体混合搅拌,加热至50℃,滴加0.3重量份部分引发剂,搅拌反应30min,出现蓝相,加入0.7重量份引发剂和步骤s1制得的预乳化液,继续保温反应1h,制得丙烯酸酯聚合物;

34.s3.聚多巴胺改性的丙烯酸酯黏合剂的制备:向100重量份步骤s2的反应体系中加入12重量份多巴胺盐酸盐、30重量份去离子水和3重量份催化剂,保温反应2h,反应结束后,迅速降温,过滤,得到聚多巴胺改性的丙烯酸酯黏合剂;

35.所述丙烯酸酯类单体包括丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸,质量比为3:5:1;

36.所述乳化剂包括十六烷基硫酸钠和op-10的复合物,质量比为3:7;

37.所述催化剂为ph为5的tris-hcl溶液。

38.陶泥料的制备方法包括以下步骤:

39.(1)按比例将红土、青土、白泥浆土、黄泥浆土、紫土粉混合均匀,得到混合料;

40.(2)将步骤(1)中的混合料经过球磨2-h,得到细粉料;

41.(3)向步骤(2)得到的细粉料中加入水和黏合剂,所述细粉料和水的质量比为10:12,搅拌混合20min,得到陶泥料。图1为制得的陶泥料的sem图,由图1的微观形貌图来看,陶泥料颗粒之间以薄片状黏结叠堆成团,比表面积较大,黏结性较强,具有一定可塑性,易黏结成型。

42.实施例2

43.本实施例提供一种陶泥料。

44.原料组成(重量份):红土15份、青土15份、白泥浆土12份、黄泥浆土10份、紫土粉20份、黏合剂7份。

45.所述黏合剂为聚多巴胺改性的丙烯酸酯黏合剂,制备方法如下:

46.s1.预乳化液的制备:将2重量份乳化剂、70重量份去离子水、20重量份丙烯酸酯类单体和5重量份硅烷偶联剂kh570,搅拌反应30min,得到预乳化液;

47.s2.丙烯酸酯聚合物的制备:将2重量份乳化剂、5重量份碳酸氢钠、120重量份去离子水、70重量份丙烯酸酯类单体混合搅拌,加热至70℃,滴加0.9重量份部分引发剂,搅拌反应50min,出现蓝相,加入2.1重量份引发剂和步骤s1制得的预乳化液,继续保温反应2h,制

得丙烯酸酯聚合物;

48.s3.聚多巴胺改性的丙烯酸酯黏合剂的制备:向100重量份步骤s2的反应体系中加入20重量份多巴胺盐酸盐、50重量份去离子水和5重量份催化剂,保温反应3h,反应结束后,迅速降温,过滤,得到聚多巴胺改性的丙烯酸酯黏合剂;

49.所述丙烯酸酯类单体包括丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸,质量比为3-5:5-7:1-3;

50.所述乳化剂包括十八烷基磺酸钠和op-10的复合物,质量比为5:7;

51.所述催化剂为ph为6的tris-hcl溶液。

52.陶泥料的制备方法包括以下步骤:

53.(1)按比例将红土、青土、白泥浆土、黄泥浆土、紫土粉混合均匀,得到混合料;

54.(2)将步骤(1)中的混合料经过球磨3h,得到细粉料;

55.(3)向步骤(2)得到的细粉料中加入水和黏合剂,所述细粉料和水的质量比为10:15,搅拌混合20min,得到陶泥料。

56.实施例3

57.本实施例提供一种陶泥料。

58.原料组成(重量份):红土12份、青土12份、白泥浆土10份、黄泥浆土7份、紫土粉15份、黏合剂5份。

59.所述黏合剂为聚多巴胺改性的丙烯酸酯黏合剂,制备方法如下:

60.s1.预乳化液的制备:将1.5重量份乳化剂、60重量份去离子水、17重量份丙烯酸酯类单体和4重量份硅烷偶联剂a151,搅拌反应25min,得到预乳化液;

61.s2.丙烯酸酯聚合物的制备:将1.5重量份乳化剂、4重量份碳酸氢钠、100-120重量份去离子水、60重量份丙烯酸酯类单体混合搅拌,加热至60℃,滴加0.6重量份部分引发剂,搅拌反应40min,出现蓝相,加入1.4重量份引发剂和步骤s1制得的预乳化液,继续保温反应1.5h,制得丙烯酸酯聚合物;

62.s3.聚多巴胺改性的丙烯酸酯黏合剂的制备:向100重量份步骤s2的反应体系中加入15重量份多巴胺盐酸盐、40重量份去离子水和4重量份催化剂,保温反应2.5h,反应结束后,迅速降温,过滤,得到聚多巴胺改性的丙烯酸酯黏合剂;

63.所述丙烯酸酯类单体包括丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸,质量比为4:6:2;

64.所述乳化剂包括十二烷基苯磺酸钠和op-10的复合物,质量比为4:7;

65.所述催化剂为ph为5.5的tris-hcl溶液。

66.陶泥料的制备方法包括以下步骤:

67.(1)按比例将红土、青土、白泥浆土、黄泥浆土、紫土粉混合均匀,得到混合料;

68.(2)将步骤(1)中的混合料经过球磨2.5h,得到细粉料;

69.(3)向步骤(2)得到的细粉料中加入水和黏合剂,所述细粉料和水的质量比为10:13,搅拌混合20min,得到陶泥料。

70.对比例1

71.与实施例3相比,不同之处在于聚多巴胺改性的丙烯酸酯黏合剂的制备过程中未进行步骤s3。

72.对比例2

73.与实施例3相比,不同之处在于聚多巴胺改性的丙烯酸酯黏合剂的制备过程中未添加硅烷偶联剂a151。

74.测试例1

75.将本发明实施例1-3和对比例1-2中制得的陶泥料参照gb/t 1548-2015《陶瓷坯泥料线收缩率测定方法》进行线收缩率测定。

76.结果见表1。

77.表1

[0078][0079][0080]

由上表可知,本发明实施例1-3中制得的陶泥料具有更低的线收缩率。

[0081]

测试例2

[0082]

将本发明实施例1-3和对比例1-2中制得的陶泥料测定塑限。

[0083]

方法如下:取陶泥料100g,放在不锈钢盘中加适量去离子水拌匀,湿润过夜,取湿润陶泥料放在手中揉捏至不粘手、捏扁,当出现裂缝时,表示含水量接近塑限;取接近塑限含水量的泥料8-10g,用手握成椭圆形,放在毛玻璃板上用手掌滚搓,土条要滚压实无空心,土条长度小于手掌宽度。当土条搓成3mm时产生裂缝,并开始断裂,此时试样的含水量达到塑限含水量。取直径3mm有裂缝的土条3-5g,用分析天平称重(g0),然后将该土条放入110℃烘箱中干燥至恒重(gs)。按公式计算塑限(w

p

)。

[0084]wp

=(g

0-gs)/gs*100%

[0085]

结果见表1。

[0086]

表1

[0087]

组别塑限(%)实施例134.5实施例235.2实施例335.7对比例122.2对比例227.5

[0088]

由上表可知,本发明实施例1-3中制得的陶泥料具有更大的塑限,性能更佳。

[0089]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。