1.本发明涉及操作指导方法、高炉的操作方法、铁水的制造方法、操作指导装置。

背景技术:

2.在制铁业中的高炉工艺中,铁水温度及铁水的生产速度(以下,称作“造铁速度”)是重要的管理指标。若铁水温度变高,则不仅会消耗剩余的还原材料,也会因炉内气体的膨胀而导致原料下降不稳定。另外,若铁水温度极端下降,则炉渣的排渣性恶化,高炉的生产性显著下降。操作员为了控制铁水温度而主要操作送风湿分、煤粉比。另一方面,在高炉中,要求遵守由后工序指定的目标造铁速度而进行操作。为了控制该造铁速度,调整送风流量、富氧流量。

3.另外,高炉工艺由于在填充有固体的状态下进行操作,所以具有工艺整体的热容量大、相对于操作(操作动作)的响应的时间常数长这一特征。而且,直到从高炉的上部(炉顶部)装入的原料下降到高炉的下部(炉下部)为止,存在数小时级的无用时间。因而,为了合适地进行高炉操作,需要基于将来的高炉的状态来决定操作动作。

4.根据这样的背景,在专利文献1中,提出了基于使用了物理模型的将来预测的高炉的控制方法。在专利文献1所记载的高炉的控制方法中,以与当前的炉顶气体的组成相吻合的方式调整物理模型中包含的气体还原速度参数,使用参数调整后的物理模型来预测炉热。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平11-335710号公报

技术实现要素:

8.发明所要解决的课题

9.然而,在专利文献1中利用的物理模型基于偏微分方程式等复杂的数学式来进行铁水温度、造铁速度的预测,因此从参与操作的操作员的视角来看难以理解其算出根据,成为了信赖控制系统而使用时的障碍。

10.另外,由于存在由原料的粉化、未燃煤粉的产生所致的通气性的恶化引起的炉内气体的窜漏(吹

き

抜

け

)等凭借现状的物理模型难以预测的现象,所以目前难以达成高炉操作的完全的自动化。因而,可认为也需要用于提高操作员的技能的人机协作技术,但凭借基于如上所述的物理模型的控制系统,无法充分应对这样的课题。

11.本发明鉴于上述问题而完成,其目的在于提供操作员能够考虑炉内状态而导出合适的操作动作的操作指导方法、高炉的操作方法、铁水的制造方法、操作指导装置。

12.用于解决课题的手段

13.为了解决上述的课题而达成目的,本发明的操作指导方法包括:第一预测步骤,使

用能够计算高炉内的状态的物理模型来预测将来也保持了当前的操作状态的情况下的所述高炉内的状态;及显示步骤,将预测了所述高炉内的状态时的回旋区域中的氧收支、炉内整体的碳收支及炉内整体的氧化铁由来的氧收支显示于输出装置。

14.另外,本发明的操作指导方法基于上述发明,在所述显示步骤中,关于所述回旋区域中的氧收支、所述炉内整体的碳收支及所述氧化铁由来的氧收支,将当前的状态及将来也保持了当前的操作状态的情况下的状态以能够比较的方式排列显示。

15.另外,本发明的操作指导方法基于上述发明,还包括使用所述物理模型来预测在由操作员输入的任意的假想的操作条件下进行了操作的情况下的将来的高炉内的状态的第二预测步骤,在所述显示步骤中,关于所述回旋区域中的氧收支、所述炉内整体的碳收支及所述氧化铁由来的氧收支,将当前的状态及在所述假想的操作条件下进行了操作的情况下的状态在坐标图上以能够比较的方式排列显示。

16.另外,本发明的操作指导方法基于上述发明,在所述第二预测步骤中,将能够将表示所述操作条件的多个操作变量指定为任意的值的输入接口显示于所述输出装置,基于通过所述输入接口指定的操作变量来预测将来的高炉内的状态。

17.另外,本发明的操作指导方法基于上述发明,所述回旋区域中的氧收支表示向回旋区域吹入的氧的供给速度与在回旋区域中燃烧的碳的消耗速度之间的关系,所述炉内整体的碳收支表示从炉顶供给的焦炭由来的碳的供给速度与在炉内燃烧的碳的消耗速度之间的关系,所述氧化铁由来的氧收支表示从炉顶供给的氧化铁由来的铁的投入速度、从炉顶供给的氧化铁由来的氧的投入速度与从炉顶供给的氧化铁的基于气体的还原反应速度之间的关系,在所述显示步骤中,将所述回旋区域中的氧收支、所述炉内整体的碳收支及所述氧化铁由来的氧收支中的除所述氧化铁由来的铁的投入速度以外沿着所述坐标图上的第一轴向排列显示,将所述氧化铁由来的铁的投入速度在与所述第一轴向正交的第二轴向上显示。

18.另外,本发明的操作指导方法基于上述发明,在所述显示步骤中,将在所述第一预测步骤及所述第二预测步骤的至少一方中预测出的操作状态的包括造铁速度、焦炭比及煤粉流量比在内的操作指标的预测前后的变化以能够比较的方式显示。

19.另外,本发明的操作指导方法基于上述发明,在所述显示步骤中,除了所述回旋区域中的氧收支、所述炉内整体的碳收支及所述氧化铁由来的氧收支之外,还将表示向炉内的热输入与在炉内消耗的热之间的关系的炉内的热收支显示于所述输出装置。

20.另外,本发明的操作指导方法基于上述发明,在所述显示步骤中,将各收支换算为铁水的每单位重量而显示。

21.为了解决上述的课题而达成目的,本发明的高炉的操作方法包括按照上述的操作指导方法的指导来控制高炉的步骤。

22.为了解决上述的课题而达成目的,本发明的铁水的制造方法包括按照上述的操作指导方法的指导来控制高炉从而制造铁水的步骤。

23.为了解决上述的课题而达成目的,本发明的操作指导装置具备:预测单元,使用能够计算高炉内的状态的物理模型来预测将来也保持了当前的操作状态的情况下的所述高炉内的状态;及显示单元,显示预测了所述高炉内的状态时的回旋区域中的氧收支、炉内整体的碳收支及炉内整体的氧化铁由来的氧收支。

24.发明效果

25.根据本发明的操作指导方法、高炉的操作方法、铁水的制造方法、操作指导装置,显示预测了高炉内的状态时的回旋区域中的氧收支、炉内整体的碳收支及炉内整体的氧化铁由来的氧收支。由此,操作员能够导出合适的操作动作。因此,能够实现高炉的高效率且稳定的操作。

附图说明

26.图1是示出本发明的实施方式的操作指导装置的概略性的结构的框图。

27.图2是示出在本发明的实施方式的操作指导方法中使用的物理模型的输入变量及输出变量的一例的图。

28.图3是示出回旋区域中的氧收支的坐标图。

29.图4是示出炉内整体的焦炭由来的碳收支的坐标图。

30.图5是示出炉内整体的氧化铁由来的氧收支的坐标图。

31.图6是将炉内的物质收支以每单位时间示出的坐标图。

32.图7是将炉内的热收支以每单位时间示出的坐标图。

33.图8是将炉内的物质收支以铁水的每单位重量示出的坐标图。

34.图9是将炉内的热收支以铁水的每单位重量示出的坐标图。

35.图10是在本发明的实施方式的操作指导方法中示出基于物理模型的造铁温度及铁水温度的预测结果的图。

36.图11是将炉内的物质收支以每单位时间示出的坐标图,是示出使焦炭比增加前后的值的坐标图。

37.图12是将炉内的热收支以每单位时间示出的坐标图,是示出使焦炭比增加前后的值的坐标图。

38.图13是将炉内的物质收支以铁水的每单位重量示出的坐标图,是示出使焦炭比增加前后的值的坐标图。

39.图14是将炉内的热收支以每单位时间示出的坐标图,是示出使焦炭比增加前后的值的坐标图。

40.图15是示出能够将多个操作变量指定为任意的值的输入接口的一例的图。

41.图16是将炉内的物质收支以每单位时间示出的坐标图,是示出使焦炭比增加前后的值及煤粉流量的减小后的值的坐标图。

42.图17是将炉内的热收支以每单位时间示出的坐标图,是示出使焦炭比增加前后的值及煤粉流量的减小后的值的坐标图。

43.图18是将炉内的物质收支以铁水的每单位重量示出的坐标图,是示出使焦炭比增加前后的值及煤粉流量的减小后的值的坐标图。

44.图19是将炉内的热收支以每单位时间示出的坐标图,是示出使焦炭比增加前后的值及煤粉流量的减小后的值的坐标图。

具体实施方式

45.关于本发明的实施方式的操作指导方法、高炉的操作方法、铁水的制造方法、操作

指导装置,一边参照附图一边说明。

46.〔操作指导装置的结构〕

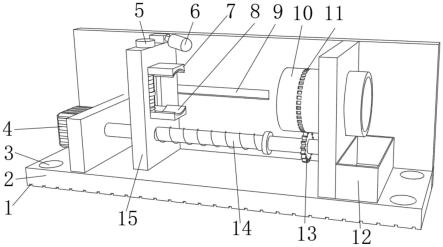

47.首先,关于本发明的实施方式的操作指导装置的结构,一边参照图1一边说明。操作指导装置100具备信息处理装置101、输入装置102及输出装置103。

48.信息处理装置101由个人计算机、工作站等通用的装置构成,具备ram111、rom112及cpu113。ram111暂时存储与cpu113执行的处理相关的处理程序、处理数据,作为cpu113的工作区发挥功能。

49.rom112存储有执行本发明的实施方式的操作指导方法的控制程序112a和控制信息处理装置101整体的动作的处理程序、处理数据。

50.cpu113按照存储于rom112内的控制程序112a及处理程序来控制信息处理装置101整体的动作。该cpu113在后述的操作指导方法中,作为进行第一预测步骤的第一预测单元、进行第二预测步骤的第二预测单元及进行显示步骤的显示单元发挥功能。

51.输入装置102由键盘、鼠标指针、数字键等装置构成,在对信息处理装置101输入各种信息时被操作。输出装置103由显示装置、打印装置等构成,输出信息处理装置101的各种处理信息。输出装置103在后述的操作指导方法中,显示回旋区域中的氧收支、炉内整体的碳收支、炉内整体的氧化铁由来的氧收支、炉内的热收支等。需要说明的是,“回旋区域”表示通过从风口吹入的热风中的氧而炉内的焦炭燃烧的2000℃左右的区域。

52.〔物理模型的结构〕

53.接着,对在本发明的实施方式的操作指导方法中使用的物理模型进行说明。在本发明中使用的物理模型与参考文献1(羽田野道春等:“基于高炉非稳定模型的开炉操作的研究”,铁与钢,vol.68,p.2369)记载的方法同样,由考虑了铁矿石的还原、铁矿石与焦炭之间的热交换及铁矿石的熔化等多个物理现象的偏微分方程式群构成。另外,在本发明中使用的物理模型是能够计算表示非稳定状态下的高炉内的状态的变量(输出变量)的物理模型(以下,称作“非稳定模型”)。

54.如图2所示,在对该非稳定模型提供的边界条件中时间变化的主要的边界条件(输入变量、高炉的操作变量(也称作操作因子))是以下这样。

55.(1)炉顶处的焦炭比(cr)[kg/t]:铁水每1吨的焦炭的投入量

[0056]

(2)送风流量(bv)[nm3/分]:向高炉吹送的空气的流量

[0057]

(3)富氧流量(bvo)[nm3/分]:向高炉吹入的富氧的流量

[0058]

(4)送风温度(bt)[℃]:向高炉吹送的空气及富氧的温度

[0059]

(5)煤粉流量(煤粉吹入量、pci)[kg/分]:相对于铁水生成量1吨而使用的煤粉的重量

[0060]

(6)送风湿分(bm)[g/nm3]:向高炉吹送的空气的湿度

[0061]

另外,由非稳定模型形成的主要的输出变量是以下这样。

[0062]

(1)炉内的气体利用率(ηco):co2/(co co2)

[0063]

(2)焦炭、铁的温度

[0064]

(3)铁矿石的氧化度

[0065]

(4)原料的下降速度

[0066]

(5)溶解损失碳量(溶损碳量)

[0067]

(6)铁水温度

[0068]

(7)造铁速度(铁水生成速度)

[0069]

(8)炉体热损失量:在利用冷却水冷却了炉体时冷却水夺走的热量

[0070]

在本发明中,计算输出变量时的时间步(时间间隔)设为了30分。不过,时间步根据目的而可变,不限定于本实施方式的值。

[0071]

上述的非稳定模型例如能够如下述式(1)、(2)这样示出。通过使用该非稳定模型,能够计算包括时刻变化的铁水温度及造铁速度的输出变量。

[0072]

x(t 1)=f(x(t),u(t))

…

(1)

[0073]

y(t)=c(x(t))

…

(2)

[0074]

在此,在上述式(1)、(2)中,x(t)是在非稳定模型内计算的状态变量(焦炭、铁的温度、铁矿石的氧化度、原料的下降速度等),y(t)是作为控制变量的铁水温度(hot metal temperature:hmt)、造铁速度等。另外,c是用于从在非稳定模型内计算的状态变量中提取控制变量的矩阵或函数。

[0075]

另外,上述式(1)中的u(t)是作为非稳定模型的输入变量的送风流量、富氧流量、煤粉流量、送风湿分、送风温度及焦炭比。该u(t)能够利用“u(t)=(bv(t),bvo(t),pci(t),bm(t),bt(t),cr(t))”来表示。

[0076]

〔操作指导方法〕

[0077]

接着,对本实施方式的操作指导方法进行说明。本实施方式的操作指导方法进行第一预测步骤、第二预测步骤、收支算出步骤及显示步骤。关于第一预测步骤及第二预测步骤,不管先实施哪一个都行。另外,第一预测步骤及第二预测步骤未必需要实施双方,也可以仅实施某一方。

[0078]

(第一预测步骤)

[0079]

在第一预测步骤中,使用前述的非稳定模型来预测将来也保持了当前的操作状态的情况下的将来的任意的时刻下的高炉内的状态。作为在本步骤中预测的高炉内的状态,例如可举出铁水温度、造铁速度、高炉的通气度、表示炉顶的压力与风口的压力之差的压损等。在本实施方式中,对在本步骤中预测铁水温度及造铁速度的情况进行说明。需要说明的是,关于第一预测步骤的具体例,后述。

[0080]

(第二预测步骤)

[0081]

在第二预测步骤中,使用前述的非稳定模型来预测在由操作员输入的任意的假想的操作条件下进行了操作的情况下的将来的高炉内的状态。在本步骤中,例如使将表示操作条件的多个操作变量指定成了任意的值的输入接口(参照图15)显示于输出装置103,基于操作员指定的操作变量的值来预测将来的任意的时刻下的高炉内的状态。在本实施方式中,对在本步骤中预测铁水温度及造铁速度的情况进行说明。需要说明的是,关于第二预测步骤的具体例,后述。

[0082]

(收支算出步骤)

[0083]

在收支算出步骤中,算出炉内的物质收支及热收支。作为炉内的物质收支,可举出回旋区域中的氧收支、炉内整体的碳收支及炉内整体的氧化铁由来的氧收支。

[0084]

回旋区域中的氧收支表示向回旋区域吹入的氧的供给速度与在回旋区域中燃烧的碳的消耗速度的关系(参照后述的图3)。另外,炉内整体的碳收支表示从炉顶供给的焦炭

由来的碳的供给速度与在炉内燃烧的碳的消耗速度的关系(参照后述的图4)。

[0085]

另外,氧化铁由来的氧收支表示从炉顶供给的氧化铁由来的铁的投入速度、从炉顶供给的氧化铁由来的氧的投入速度及从炉顶供给的氧化铁的基于气体的还原反应速度的关系(参照后述的图5)。另外,炉内的热收支表示向炉内的热输入与在炉内消耗的热的关系(参照后述的图7)。

[0086]

在本步骤中,具体而言,算出当前的物质收支及热收支、在第一预测步骤中预测了高炉内的状态时的将来的任意的时刻的物质收支及热收支、在第二预测步骤中预测了高炉内的状态时的将来的任意的时刻的物质收支及热收支。需要说明的是,关于在收支算出步骤中算出的各收支的详情,后述(参照后述的图3~图9、图11~图14、图15~图19)。

[0087]

(显示步骤)

[0088]

在显示步骤中,使在收支算出步骤中算出的各收支显示于输出装置103,向操作员提示。在本步骤中,将当前的物质收支及热收支、在第一预测步骤中预测了高炉内的状态时的将来的任意的时刻的物质收支及热收支、在第二预测步骤中预测了高炉内的状态时的将来的任意的时刻的物质收支及热收支显示于输出装置103。需要说明的是,关于在显示步骤中显示的算出的各收支的详情,后述(参照后述的图11~图14、图16~图19)。

[0089]

在实施了前述的第一预测步骤的情况下,在本步骤中,关于回旋区域中的氧收支、炉内整体的碳收支、炉内整体的氧化铁由来的氧收支,如以下这样显示。即,在本步骤中,关于这些收支,将当前的状态及将来也保持了当前的操作状态的情况下的状态在一个坐标图上沿着同一轴向以能够比较的方式排列显示(参照图11及图13)。由此,能够对操作员视觉地提示将来也保持了当前的操作状态的情况下的炉内的物质收支,因此操作员容易导出合适的操作动作。

[0090]

另外,在除了前述的第一预测步骤之外还进行了第二预测步骤的情况下,在本步骤中,关于回旋区域中的氧收支、炉内整体的碳收支、炉内整体的氧化铁由来的氧收支,如以下这样显示。即,在本步骤中,关于这些收支,将当前的状态、将来也保持了当前的操作状态的情况下的状态或在假想的操作条件下进行了操作的情况下的状态在坐标图上沿着同一轴向以能够比较的方式排列显示(参照图16及图18)。由此,能够对操作员视觉地提示在假想的操作条件下进行了操作的情况下的炉内的物质收支,因此操作员容易导出合适的操作动作。

[0091]

另外,在本步骤中,将回旋区域中的氧收支、炉内整体的碳收支、炉内整体的氧化铁由来的氧收支中的除氧化铁由来的铁的投入速度以外沿着坐标图上的第一轴向排列显示。并且,将氧化铁由来的铁的投入速度在与第一轴向正交的第二轴向上显示(参照图11、图13、图16及图18)。即,在各收支的值中存在互相成比例的值的情况下,配置于不同轴而非相同轴来提示。由此,能够也包括各收支的值彼此的关系地对操作员进行提示,因此操作员容易导出合适的操作动作。

[0092]

另外,在本步骤中,也可以除了回旋区域中的氧收支、炉内整体的碳收支及氧化铁由来的氧收支之外,还显示以下的信息。即,在本步骤中,也可以除了这些收支之外,还使表示向炉内的热输入与在炉内消耗的热的关系的炉内的热收支显示于输出装置103(参照图12、图14、图17及图19),向操作员提示。由此,能够对操作员视觉地提示炉内的热收支,因此操作员容易导出合适的操作动作。

[0093]

另外,在本步骤中,也可以将回旋区域中的氧收支、炉内整体的碳收支、氧化铁由来的氧收支及炉内的热收支以每单位时间显示(参照图11、图12、图16及图17)。或者,在本步骤中,也可以将各收支换算为铁水的每单位重量而显示(参照图14、图15、图18及图19)。通过这样将炉内的物质收支及热收支换算为铁水的每单位重量而示出,能够将铁水的每单位重量的煤粉的量、焦炭的量、溶解损失碳量、铁水/炉渣显热向操作员提示。

[0094]

另外,在本步骤中,将在第一预测步骤及第二预测步骤的至少一方中预测出的操作状态的包括造铁速度、焦炭比及煤粉流量比在内的操作指标的预测前后的变化以能够比较的方式显示(参照图11、图13、图16及图18)。由此,能够对操作员视觉地提示操作状态及操作指标的预测前后的变化,因此操作员容易导出合适的操作动作。

[0095]

〔各收支的详情〕

[0096]

以下,对在收支算出步骤中算出且在显示步骤中显示的各收支的详情进行说明。

[0097]

(回旋区域中的氧收支)

[0098]

首先,对回旋区域中的氧收支进行说明。向回旋区域吹入的氧由送风空气(包括富氧)、送风湿分及煤粉中的氧分构成。将各自的供给(投入)速度[kmolo/秒]设为o_in(1)、o_in(2)、o_in(3)。另外,在回旋区域中燃烧的碳来源于焦炭或者来源于煤粉。因而,回旋区域中的氧与碳的反应成为下述式(3)~(6)的任一者。

[0099]

c(coke) 1/2o2=co

…

(3)

[0100]

c(coke) h2o=co h2…

(4)

[0101]

c(coal) 1/2o2=co

…

(5)

[0102]

c(coal) o(coal)=co

…

(6)

[0103]

在此,将基于上述式(3)的碳的消耗速度设为c_out(1),将基于上述式(4)的碳的消耗速度设为c_out(2),将基于上述式(5)、(6)的碳的消耗速度设为c_out(3)。不管在上述式(3)~(6)的哪个反应方式中,c与o的摩尔比都是1:1,因此,如下述式(7)所示,向回旋区域吹入的氧的供给速度[kmolo/秒]和碳的消耗速度[kmolc/秒]必须一致。

[0104]

o_in(1) o_in(2) o_in(2)=c_out(1) c_out(2) c_out(3)

…

(7)

[0105]

另外,将上述式(7)的收支关系以柱状图示出的是图3。

[0106]

(炉内整体的碳收支)

[0107]

接着,对炉内整体的焦炭中的碳收支进行说明。除了在回旋区域中由上述式(3)、(4)消耗的碳以外,在炉内中,还由如下述式(8)~(12)所示的反应消耗碳。

[0108]

c(coke)=[c]

…

(8)

[0109]

c co2=2co

…

(9)

[0110]

c h2o=co h2…

(10)

[0111]

feo c=fe co

…

(11)

[0112]

(sio2) 2c=[si] 2co

…

(12)

[0113]

在此,将基于上述式(8)的碳的消耗速度设为c_out(4),将基于上述式(9)~(12)的碳的消耗速度设为c_out(5)。另外,若将从炉顶供给的焦炭由来的碳的供给速度(以下,称作“从炉顶供给的碳的供给速度”)设为c_top_in,则在稳定状态下,碳的消耗速度和碳的供给速度应该相等,下述式(13)成立。

[0114]

c_top_in=c_out(1) c_out(2) c_out(4) c-out(5)

…

(13)

[0115]

不过,需要注意:在焦炭比的刚变更后等过渡状态下,上述式(13)不成立。另外,将上述式(13)所示的碳的供给速度与碳的消耗速度的收支关系以柱状图示出的是图4。

[0116]

另外,在从炉顶供给的碳的供给速度c_top_in与矿石中的氧化铁由来的fe分的供给速度(以下,称作“矿石中的fe分的供给速度”)fe_top_in之间,以下这样的关系成立。即,在c_top_in与fe_top_in之间,若使用操作员的操作变量即焦炭比cr[kg/t],则如下述式(14)所示的比例关系成立。

[0117]

c_top_in/fe_top_in

∝

cr

…

(14)

[0118]

(氧化铁由来的氧收支)

[0119]

接着,对氧化铁由来的氧收支进行说明。矿石中的氧化铁由来的氧由下述式(15)~(17)所示的反应的任一者还原。

[0120]

feo c=fe co

…

(15)

[0121]

feo

x

co=feo

x-1

co2…

(16)

[0122]

feo

x

h2o=feo

x-1

h2o

…

(17)

[0123]

另一方面,也产生着将通过上述式(15)~(17)所示的反应而产生的co2、h2o复原为co、h2气体的上述式(9)、(10)的反应。

[0124]

在此,将从由上述式(15)~(17)的合计表示的矿石中的氧化铁的还原速度o_red(0)减去由上述式(9)、(10)、(15)的合计表示的直接还原的反应速度o_red(1)而得到的值设为气体还原反应速度o_red(2)=o_red(0)-o_red(1)。另外,若将从炉顶供给的矿石中的氧化铁由来的氧的供给速度(以下,称作“矿石中的氧的供给速度”)设为o_top_in,则在稳定状态下,如下述式(18)所示的氧收支成立。

[0125]

o_top_in=o_red(1) o_red(2)

…

(18)

[0126]

而且,在前述的矿石中的fe分的供给速度fe_top_in与矿石中的氧的供给速度o_top_in之间,若使用炉顶处的矿石氧化度a(大概1.5),则如下述式(19)所示的比例关系成立。

[0127]

o_top-in=a

×

fe-top-in

…

(19)

[0128]

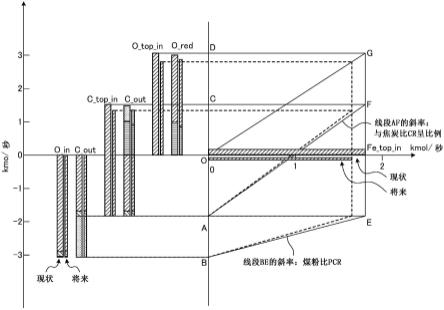

将这样的矿石中的氧的供给速度、矿石中的fe分的供给速度及气体还原反应速度以柱状图示出的是图5。另外,统合了在图3~图5中说明的回旋区域中的氧收支、炉内整体的焦炭由来的碳收支及炉内整体的氧化铁由来的氧收支的是图6。该图示出了炉内的物质收支的每单位时间的值。另外,在该图的纵轴中,正侧表示炉内的值的增加量,负侧表示风口处的值的减小量。另外,如该图所示,也可以明示连结各收支的值的线段(例如线段og、线段af、线段be),或者将线段be的斜率意味着煤粉比pcr在坐标图中明示。通过这样关于与各收支的值相关联的操作变量也在坐标图中明示,例如关于产生了造铁速度及铁水温度的变化的要因等,能够对操作员视觉地提示。

[0129]

图中的线段af的斜率与上述式(14)所示的焦炭比cr成比例。另外,线段be的斜率意味着装入铁每摩尔的煤粉中的碳量,与煤粉比成比例。另外,线段og的斜率是上述式(19)的a,意味着矿石中的fe分的供给速度fe_top_in与矿石中的氧的供给速度o_top_in的比例常数。

[0130]

通过使用炉内的物质收支的统合坐标图来提示现状的物质收支和操作员变更了操作变量时的物质收支,能够定量地掌握操作员变更了操作变量时的造铁速度[t/分]的变

化(参照图16及图18)。

[0131]

例如,在保持其他的操作变量不变而仅使煤粉流量增加的情况下,线段ob的长度不变而线段ab变长,因此由线段oa的长度表示的回旋区域中的碳的消耗速度下降。由此,与从炉顶供给的碳的供给速度(c_top_in)对应的线段ca也变短。其结果,与该线段ca成比例地,与从炉顶供给的矿石中的fe分的供给速度(fe_top_in)对应的线段cf也变短,因此造铁速度下降。

[0132]

(炉内的热收支)

[0133]

接着,对炉内的热收支进行说明。向炉内投入的热输入来源于风口处的焦炭及煤粉的燃烧热、炉内的间接还原热、送风显热。将它们分别设为q_in(1)、q_in(2)、q_in(3)。另外,在炉内消耗的热被分类成铁水及炉渣的显热、直接还原反应热、基于送风湿分的焦炭的气体化反应热、从炉壁向冷却水或大气放出的热损失、从炉顶排出的气体的显热等。将它们分别设为q_out(1)、q_out(2)、q_out(3)、q_out(4)、q_out(5)。

[0134]

将它们以柱状图示出的是图7。该图示出了炉内的热收支的每单位时间的值。关于炉内的热收支,在稳定状态下,下述式(20)的关系成立。

[0135][0136]

在此,图6及图7所示的炉内的物质收支及热收支是每单位时间的值。另一方面,为了求出与铁水的每单位重量的铁水显热大致成比例的铁水温度、铁水的每单位重量的碳材料的量即还原材料比等,需要求出铁水的每单位重量的物质收支及热收支。于是,在图8及图9中示出将图6及图7所示的变量除以fe_top_in(从炉顶供给的矿石中的fe分的供给速度)而得到的值。通过这样将炉内的物质收支及热收支换算为铁水的每单位重量而示出,能够将铁水的每单位重量的煤粉的量、焦炭的量、溶解损失碳量、铁水/炉渣显热向操作员提示。

[0137]

〔第一预测步骤的具体例〕

[0138]

以下,对操作指导方法的第一预测步骤的具体例进行说明。首先,假定为当前的全部的操作变量的操作量被保持为恒定,进行将来的铁水温度及造铁速度的预测计算。具体而言,将当前的时间步设为t=0,使用下述式(21)、(22)来算出将来的铁水温度及造铁速度。

[0139]

x(t 1)=f(x(t),u(0))

…

(21)

[0140]

y0(t)=c(x(t))

…

(22)

[0141]

在本实施方式中,将这样求出的控制变量(在此是铁水温度及造铁速度)的响应y0称作“自由响应”。将在2小时前实施了使焦炭比增加的操作动作的情况下的造铁速度及铁水温度的自由响应以图10(c)、(d)的实线示出。如该图所示,通过使焦炭比增加,造铁速度下降了1000t/天左右,铁水温度上升了100℃左右。

[0142]

另外,在图11及图12中示出相对于图8及图9所示的炉内的物质收支及热收支的柱状图将在第一预测步骤中预测出的炉内状态下的物质收支及热收支的柱状图排列于旁边而得到的图。

[0143]

在图11及图12中,表示o_in、c_out、c_top_in、c_out、o_top_in、o_red、q_in及q_

out的柱状图中的左侧是即将使焦炭比增加之前(现状)的值。另外,右侧是从使焦炭比增加起12小时后的值。另外,在该图中,表示fe_top_in的柱状图中的上侧是即将使焦炭比增加之前(现状)的值,下侧是从使焦炭比增加起12小时后的值。

[0144]

在图11中,表示造铁速度的线段ae的长度减小由与焦炭比成比例的线段af的斜率增加及与从炉顶供给的碳的供给速度(c_top_in)对应的线段ca的长度变短这两个影响。另外,线段af的斜率增加是使焦炭比增加的直接的效果。由此,与造铁速度对应的线段ae变短。另外,与此成比例地,从炉顶供给的矿石中的氧的供给速度(o_top_in)也减小,因此基于直接还原的碳的消耗速度也变小。而且,与造铁速度成比例的渗碳速度也下降,因此线段co的长度也减小。因而,与来自炉顶的碳供给速度(c_top_in)对应的线段ca变短,而且造铁速度下降。

[0145]

另外,如图12所示,可知:向炉内供给的每单位时间的热量的总量及明细没有变化,但铁水/炉渣的显热减少,另一方面,热损失、炉顶气体显热增加。

[0146]

另外,在图13及图14中示出将图11及图12所示的炉内的每单位时间的物质收支及热收支换算为铁水的每单位重量而得到的图。需要说明的是,如图13所示,也可以明示连结各收支的值的线段(例如线段o’g’、线段a’f’、线段b’e’),或者将线段a’b’意味着煤粉比pcr在坐标图中明示。

[0147]

如图13所示,可知:线段o’a’在焦炭比的增加后变长。这意味着:由于使焦炭比增加,所以经过了炉内的直接还原及渗碳反应后的风口高度处的铁水的每单位重量的焦炭量增加。另外,关于意味着煤粉比的线段a’b’也变长。这是因为:与图11同样,煤粉流量不变而造铁速度下降,从而铁水的每单位重量的煤粉量增加。

[0148]

而且,如图14所示,因造铁速度下降,铁水的每单位重量的供给热量与送风显热、风口处的碳的燃烧热一起变大。另外,可知:关于在图12中下降的每单位时间的铁水/炉渣显热也是,作为铁水的每单位重量的量而增加,因此铁水温度增加。通过这样将每单位时间及铁水的每单位重量的物质收支及热收支利用图来提示,操作员能够关于产生了造铁速度及铁水温度的变化的要因进行考察。

[0149]

〔第二预测步骤的具体例〕

[0150]

以下,对第二预测步骤的具体例进行说明。通过进行前述的第一预测步骤且基于其结果来提示炉内的物质收支及热收支,能够预见炉内的状态及控制变量的将来的变化,但操作员需要与该变化对应地采取合适的操作动作。例如,在图10中,预测了铁水温度会上升至1600℃附近,是过剩的。于是,通过进行第二预测步骤,能够将操作员假想地使操作变量变化时的将来的炉内的物质收支及热收支也一并提示。

[0151]

如前所述,操作员能够操作的操作变量(假想的操作变量)是送风流量、富氧流量、煤粉流量、焦炭比、送风湿分及送风温度。因而,例如如图15所示,将能够将各操作变量指定为任意的值的输入接口显示于输出装置103,基于由该输入接口指定的操作变量来预测将来的高炉内的状态。具体而言,将利用输入接口指定的操作变量设为u1,例如通过下述式(23)、(24)来进行假想的操作条件下的将来预测。

[0152]

x(t 1)=f(x(t),u1)

…

(23)

[0153]

y1(t)=c(x(t))

…

(24)

[0154]

例如,考虑如前述的图10那样在使焦炭比增加的2小时后的定时下使煤粉流量减

小而将铁水温度保持为恰当的范围。在此,关于操作员操作图15的煤粉流量pci的值且使煤粉流量减小了150kg/分的情况,将利用上述式(23)、(24)预测了造铁速度及铁水温度的结果(响应y1)以图10(c)、(d)的虚线示出。如该图所示,可知:通过操作员进行使煤粉流量减小的操作,能够使因焦炭比的增加而成为了过剩的铁水温度恢复为合适的水准。

[0155]

另外,在图16~图19中示出相对于图11及图12所示的柱状图将在第一预测步骤中预测出的炉内状态下的物质收支及热物质收支的柱状图替换为在第二预测步骤中预测出的炉内状态下的物质收支及热收支的柱状图而得到的图。图16是将炉内的物质收支以每单位时间示出的坐标图,图17是将炉内的热收支以每单位时间示出的坐标图,图18是将炉内的物质收支以铁水的每单位重量示出的坐标图,图19是将高炉内的热收支以每单位时间示出的坐标图。

[0156]

在图16~图19中,表示o_in、c_out、c_top_in、c_out、o_top_in、o_red、q_in及q_out的柱状图中的左侧是即将使焦炭比增加之前(现状)的值。另外,右侧是进行了假想的操作动作后的值。另外,在该图中,表示fe_top_in的柱状图中的上侧是即将使焦炭比增加之前(现状)的值,下侧是进行了假想的操作动作后的值。

[0157]

若比较图11和图16,则可知:通过使煤粉流量减小、使风口处的碳的消耗速度上升,从炉顶供给的碳的供给速度(c_top_in)增加。另外,可知:其结果,因焦炭比的增加而下降的造铁速度能够恢复至焦炭比的增加前的水准。

[0158]

另外,通过造铁速度增加、煤粉流量减小,表示煤粉比的图16的线段be的斜率、图18的线段a’b’的长度减小,因此,由焦炭比的增加引起的铁水/炉渣显热的上升被补偿。由此,如图10(d)的虚线所示,铁水温度能够保持为与焦炭比增加前的水准大致同等的值。

[0159]

需要说明的是,在图16~图19中,提示了相对于由焦炭比的增加引起的造铁速度的下降及铁水温度的上升而使煤粉流量减小这一最典型的操作动作的例子。除此之外,例如,通过送风流量或氧流量的增加也能够达成同样的控制目的,而且,也可考虑基于操作变量的复合动作的解。

[0160]

〔高炉的操作方法〕

[0161]

也能够将本实施方式的操作指导方法应用于高炉的操作方法。在该情况下,除了前述的操作指导方法中的第一预测步骤、第二预测步骤、收支算出步骤及显示步骤之外,还包括按照显示步骤的指导来控制高炉的步骤。

[0162]

〔铁水的制造方法〕

[0163]

也能够将本实施方式的操作指导方法应用于铁水的制造方法。在该情况下,除了前述的操作指导方法中的第一预测步骤、第二预测步骤、收支算出步骤及显示步骤之外,还进行按照显示步骤的指导来控制高炉从而制造铁水的步骤。

[0164]

根据以上说明的本实施方式的操作指导方法、高炉的操作方法、铁水的制造方法、操作指导装置,显示预测了高炉内的状态时的回旋区域中的氧收支、炉内整体的碳收支及炉内整体的氧化铁由来的氧收支。由此,操作员能够导出合适的操作动作。因此,能够实现高炉的高效率且稳定的操作。

[0165]

另外,根据本实施方式的操作指导方法、高炉的操作方法、铁水的制造方法、操作指导装置,能够将操作员指定的假想的操作条件下的炉内状态的预测结果或无操作状态下的将来预测结果与物质收支及热收支一起提示。由此,操作员能够定量地且有根据地掌握

操作动作的效果,能够自己导出合适的操作动作。

[0166]

以上,关于本发明的操作指导方法、高炉的操作方法、铁水的制造方法、操作指导装置,利用用于实施发明的方式及实施例具体地进行了说明,但本发明的主旨不限定于这些记载,必须基于权利要求书的记载而被广泛地解释。另外,基于这些记载进行各种变更、改变等后的技术当然也包含于本发明的主旨。

[0167]

附图标记说明

[0168]

100 操作指导装置

[0169]

101 信息处理装置

[0170]

102 输入装置

[0171]

103 输出装置

[0172]

111 ram

[0173]

112 rom

[0174]

112a 控制程序

[0175]

113 cpu。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。