一种al-ca系免热处理铝合金及其制备方法

技术领域

1.本发明属于金属材料领域,具体涉及一种免热处理铸造铝合金及其制备方法。

背景技术:

2.为了满足汽车零件机械性能要求,传统铝合金通常需要经高温固溶和时效处理的热处理工艺,但热处理过程易引起汽车零部件尺寸变形及表面质量缺陷等问题。进一步地,对于投影面积大,由多个甚至数十个件集成的一体化铸件来说,热处理变形更是不可避免的。尽管通过矫正工艺可改善构件一定的尺寸精度,但也将不可避免地造成废品率增加。同时增加热处理工序也增加生产流程,降低生产效率,提高生产成本。因此开发高性能免热处理新型铝合金材料是高品质一体化铸造成形技术发展的关键。

3.针对上述需求,国内外开发的免热处理铝合金主要以al-si系、al-mg系为主,如中国专利cn113755722a公布的一种高强韧免热处理铝合金材料,按质量百分比计,包括以下组分:si8.0-10.5%,fe≤0.15%,mg0.05-0.3%,zn0.05-0.3%,mn0.3-0.6%,cu≤0.1%,ti0.05-0.15%,ca≤0.005%,sr0.005-0.030%,zr0.1-0.3%,mo0.01-0.1%,v0.01-0.3%,cr≤0.02%,na≤0.002%,p≤0.002%,cd≤0.01%,li≤0.001%,b≤0.0025%,ga≤0.05%,余量为al和不可避免的杂质。中国专利cn108559875b公布的一种用于发动机活塞的高强耐热铝合金材料,由下列重量百分含量的元素组成:锆zr为0.2~2%,钇y为6%~13%,铁fe为0.5%~3%,硅si0.8%~2%,镁mg0.1%~0.3%,钛ti为0.05%~0.08%,硼b为0.01%~0.15%,其余为al,其设计的al-si-cu-mg系铸造铝合金,通过b、sr和mo元素的添加进行变质细化,大幅提高合金的强韧性。再如,德国aluminum rheinfelden gmbh公司开发出了castasil系列al-si基和magsimal系列al-mg基免热处理高强韧合金。美国铝业公司研发了ezcast

tm

系列c611免热处理ai-si系压铸铝合金。特斯拉公司公开了一种免热处理铝合金,面向新能源汽车后车底部件的一体化压铸成形(专利号wo2021/150604)。另外中国专利cn107858567b公开的一种免热处理的耐热铸造铝合金,其组分按重量百分比计分别为:cu:7.5~10.5%,mn:0.5~0.8%,ti:0.25~0.45%,ca:1.5~3.0%,杂质小于或等于0.1%,余量为铝,其设计的免热处理铸造铝合金不经热处理能达到较高的抗拉强度,具有一定的延伸率,能在250℃高温下长时间使用,节省生产步骤,提高生产效率。

4.虽然近年来免热处理铝合金的开发取得了较大进展,但开发兼具良好室温力学性能、高温/腐蚀等苛刻服役环境下的服役性能以及良好铸造工艺性能的合金仍然存在挑战。

技术实现要素:

5.针对目前免热处理铝合金存在的问题和不足,实现制备的铝合金具有良好室温力学性能、高温/腐蚀等苛刻服役环境下的服役性能以及良好铸造工艺性能,本发明提供了一种al-ca系免热处理铸造铝合金及其制备方法,以满足以新能源汽车为代表的一体化成型的需求。

6.一种al-ca系免热处理铝合金,其组分按照质量百分比包括1.0~6.5%的ca元素、

0.5~2.5%的cu元素、0.0~2.5%的mg元素、0.5~1.5%的mn元素、0.1~0.6%的fe元素、其余为al元素和不可避免的杂质;所述杂质的质量百分比小于或等于0.25%。

7.优选地,所述ca元素、cu元素和mg元素的总质量百分比为1.5~7%。

8.优选地,所述ca元素采用al-ca中间合金或纯钙粒形式加入;

9.所述cu元素采用al-50cu中间合金或纯铜粒形式加入;

10.所述mg元素以al-10mg中间合金形式加入;

11.所述mn元素以al-10mn中间合金形式加入;

12.所述fe元素以al-10fe中间合金形式或含fe杂质的铝锭形式加入。

13.一种al-ca系免热处理铝合金的制备方法,包括以下步骤:

14.步骤s1、熔炼:按照质量配比,在熔炉中加入纯al后,按质量配比加入cu元素、mn元素、mg元素、fe元素和ca元素;

15.步骤s2、精炼:加入al-ti-b合金和精炼剂进行精炼;

16.步骤s3、成形:将精炼后的铝合金熔体直接送入成形设备进行成形,或将铝合金熔体进行半固态浆料制备后再送入成形设备进行成形,制备出铝合金结构件。

17.优选地,所述熔炼的具体步骤包括:

18.步骤s11、在熔炉中加入纯al,将炉温升至700~720℃后保温1~2h;

19.步骤s12、待纯铝完全熔化后,搅拌5~10min;

20.步骤s13、在纯铝熔液中按质量配比加入中间合金al-50cu或铜颗粒形式、中间合金al-10mn、中间合金al-10mg、中间合金al-10fe或含fe杂质的铝锭;

21.步骤s14、将炉温升至750~780℃,保温1~2h;

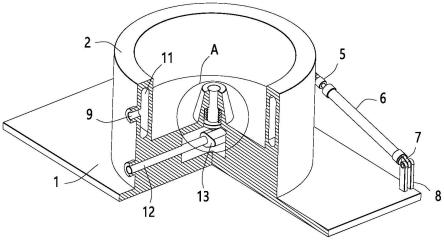

22.步骤s15、待组分合金完全熔化成铝合金熔液后,搅拌5~10min;

23.步骤s16、将炉温升至760~800℃,按质量配比加入中间合金al-10ca或纯钙粒,并搅拌5~10min。

24.优选地,所述精炼的具体步骤包括:

25.步骤s21、加入占铝熔体总质量0.1%的al-ti-b合金,静置10分钟;

26.步骤s22、加入占铝熔体总质量0.5~0.7%的精炼剂,搅拌10~15min,静置15~30min。

27.优选地,所述al-ti-b合金的ti含量为5%。

28.优选地,所述步骤s3中的成形设备包括重力铸造机、压铸机、低压铸造机和液态模锻机。

29.本技术的优点和效果如下:

30.1、本发明公开的al-ca系铝合金的主合金元素ca具有资源丰富、密度低且在al基体中可形成共晶组织,凝固区间窄等优点,铸造性能优良。更重要的是,在合金铸造过程中形成大量一次析出相alcacu相、almn相,alcafe相等,同时合金元素mg,固溶在铝合金基体中,起到固溶强化的作用,通过第二相强化与固溶强化的协同作用提高合金的强度,不经热处理就能达到较高的抗拉强度和良好的延伸率。

31.2、本发明的另一有益效果是提供一种通过添加合金化元素ca、cu,在合金铸造过程中形成在晶界上呈网状/半网状分布的,具有高稳定性的alcacu共晶相,从而有效的钉扎晶界,抑制晶粒长大,使合金具有优良的耐热性能,在400℃,9h的热暴露条件下硬度没有发

生明显的衰退现象。

32.3、本发明的另一有益效果是一次析出相与铝合金基体之间的电位差较小,抑制了铝合金的腐蚀损伤。同时mg元素的添加可以降低铝基固溶体的电位,有利于提高合金的耐腐蚀性能。

33.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,从而可依照说明书的内容予以实施,并且为了让本技术的上述和其他目的、特征和优点能够更明显易懂,以下以本技术的较佳实施例并配合附图详细说明如后。

34.根据下文结合附图对本技术具体实施例的详细描述,本领域技术人员将会更加明了本技术的上述及其他目的、优点和特征。

附图说明

35.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

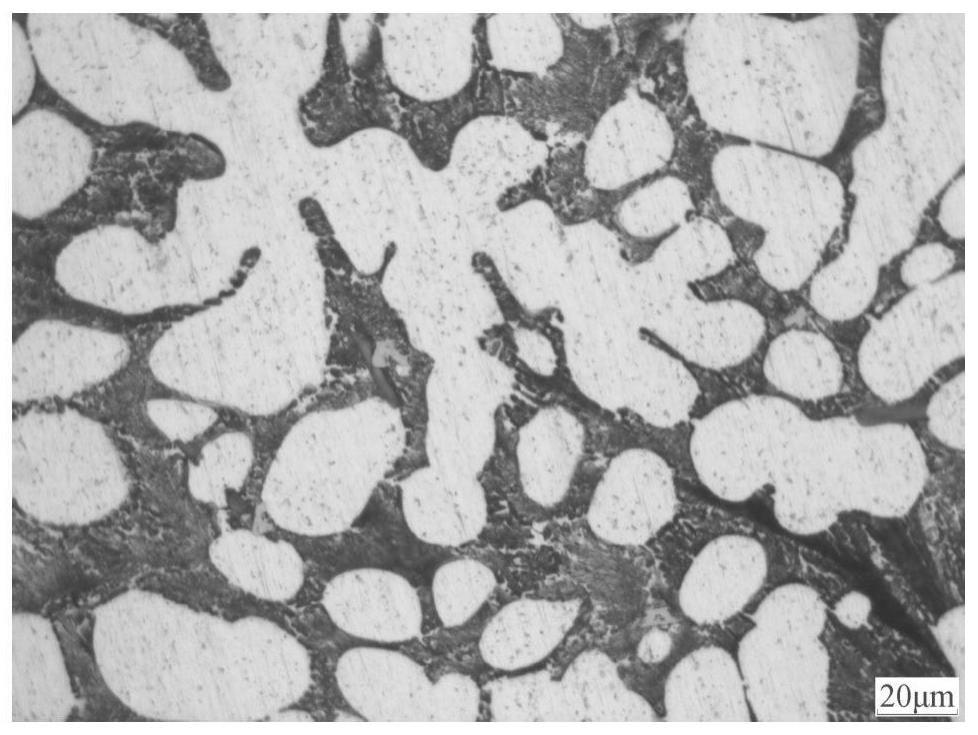

36.图1是本技术提供的铸造态合金的金相组织照片(高氯酸/酒精溶液电解抛光)。

37.图2本技术提供的铸造态合金的电子扫描显微镜照片(bse)。

具体实施方式

38.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本技术的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本技术的范围和精神。另外,为了清楚和简洁,实施例中省略了对已知功能和构造的描述。

39.应该理解,说明书通篇中提到的“一个实施例”或“本实施例”意味着与实施例有关的特定特征、结构或特性包括在本技术的至少一个实施例中。因此,在整个说明书各处出现的“一个实施例”或“本实施例”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

40.此外,本技术可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身并不指示所讨论各种实施例和/或设置之间的关系。

41.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,单独存在b,同时存在a和b三种情况,本文中术语“/和”是描述另一种关联对象关系,表示可以存在两种关系,例如,a/和b,可以表示:单独存在a,单独存在a和b两种情况,另外,本文中字符“/”,一般表示前后关联对象是一种“或”关系。

42.本文中术语“至少一种”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和b的至少一种,可以表示:单独存在a,同时存在a和b,单独存在b这三种情

况。

43.还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含。

44.实施例1

45.本实施例主要介绍一种al-ca系免热处理铝合金的第一种设计,

46.其组分按照质量百分比包括4%的ca元素、1%的cu元素、1.5%的mn元素、0.2%的fe元素、其余为al元素和不可避免的杂质;所述杂质的质量百分比小于或等于0.25%。

47.进一步的,所述ca元素采用al-ca中间合金或纯钙粒形式加入;

48.进一步的,所述cu元素采用al-50cu中间合金或纯铜粒形式加入;

49.进一步的,所述mg元素以al-10mg中间合金形式加入;

50.进一步的,所述mn元素以al-10mn中间合金形式加入;

51.进一步的,所述fe元素以al-10fe中间合金形式或含fe杂质的铝锭形式加入。

52.铸件经过铣面、清洗,通过线切割加工方式切割成室温拉伸试样尺寸,进一步,拉伸试样经过打磨处理并用酒精清洗。室温拉伸试样在cmt5205(mtsindustrialsystems,china)电子万能试验机上完成。其抗拉强度为150~300mpa,屈服强度为100~200mpa

53.如图1所示,铸造合金的晶粒尺寸约20~50μm,平均约25μm,共晶组织呈网状/半网状分布在晶界,对al基体形成包裹状态。

54.图2显示了铸造态合金的电子扫描显微镜照片。共晶组织为较粗大的网状或半网状结构,最小截面尺寸为2μm~10μm。这种相互连在一起的网格将铝基体分割成为形状不规则的圆形、椭圆形或异形孤岛,孤立的铝基体直径大约为10μm~30μm。

55.本发明公开的al-ca系铝合金的主合金元素ca具有资源丰富、密度低且在al基体中可形成共晶组织,凝固区间窄等优点,铸造性能优良。更重要的是,在合金铸造过程中形成大量一次析出相alcacu相、almn相,alcafe相等,同时合金元素mg,固溶在铝合金基体中,起到固溶强化的作用,通过第二相强化与固溶强化的协同作用提高合金的强度,不经热处理就能达到较高的抗拉强度和良好的延伸率。

56.实施例2

57.基于上述实施例1,本实施例主要介绍一种al-ca系免热处理铝合金的第二种设计,

58.其组分按照质量百分比包括4%的ca元素、2%的cu元素、1.5%的mn元素、0.2%的fe元素、其余为al元素和不可避免的杂质;所述杂质的质量百分比小于或等于0.25%。

59.进一步的,所述ca元素采用al-ca中间合金或纯钙粒形式加入;

60.进一步的,所述cu元素采用al-50cu中间合金或纯铜粒形式加入;

61.进一步的,所述mg元素以al-10mg中间合金形式加入;

62.进一步的,所述mn元素以al-10mn中间合金形式加入;

63.进一步的,所述fe元素以al-10fe中间合金形式或含fe杂质的铝锭形式加入。

64.实施例2通过增加cu的含量,合金的凝固组织更加细小,共晶组织呈网状/半网状分布在晶界分布不变。

65.实施例3

66.基于上述实施例1,本实施例主要介绍一种al-ca系免热处理铝合金的第三种设计,

67.其组分按照质量百分比包括1%的ca元素、1%的cu元素、1.5%的mn元素、0.2%的fe元素、其余为al元素和不可避免的杂质;所述杂质的质量百分比小于或等于0.25%。

68.进一步的,所述ca元素采用al-ca中间合金或纯钙粒形式加入;

69.进一步的,所述cu元素采用al-50cu中间合金或纯铜粒形式加入;

70.进一步的,所述mg元素以al-10mg中间合金形式加入;

71.进一步的,所述mn元素以al-10mn中间合金形式加入;

72.进一步的,所述fe元素以al-10fe中间合金形式或含fe杂质的铝锭形式加入。

73.由于ca含量的降低,晶界处网状/半网状分布的共晶相有明显的减少,但分布特征基本不变。

74.实施例4

75.基于上述实施例1,本实施例主要介绍一种al-ca系免热处理铝合金的第四种设计,

76.其组分按照质量百分比包括1%的ca元素、1%的cu元素、1.5%的mn元素、0.2%的fe元素、1%的mg元素,其余为al元素和不可避免的杂质;所述杂质的质量百分比小于或等于0.25%。

77.进一步的,所述ca元素采用al-ca中间合金或纯钙粒形式加入;

78.进一步的,所述cu元素采用al-50cu中间合金或纯铜粒形式加入;

79.进一步的,所述mg元素以al-10mg中间合金形式加入;

80.进一步的,所述mn元素以al-10mn中间合金形式加入;

81.进一步的,所述fe元素以al-10fe中间合金形式或含fe杂质的铝锭形式加入。

82.实施例5

83.基于上述实施例1,本实施例主要介绍一种al-ca系免热处理铝合金的第五种设计,

84.其组分按照质量百分比包括4%的ca元素、2%的cu元素、1.5%的mn元素、0.2%的fe元素、1%的mg元素,其余为al元素和不可避免的杂质;所述杂质的质量百分比小于或等于0.25%。

85.进一步的,所述ca元素采用al-ca中间合金或纯钙粒形式加入;

86.进一步的,所述cu元素采用al-50cu中间合金或纯铜粒形式加入;

87.进一步的,所述mg元素以al-10mg中间合金形式加入;

88.进一步的,所述mn元素以al-10mn中间合金形式加入;

89.进一步的,所述fe元素以al-10fe中间合金形式或含fe杂质的铝锭形式加入。

90.实施例6

91.基于上述实施例1-6,本实施例主要介绍一种al-ca系免热处理铝合金的制备方法,其包括以下步骤:

92.步骤s1、熔炼:按照质量配比,在熔炉中加入纯al后,按质量配比加入cu元素、mn元素、mg元素、fe元素和ca元素;

93.步骤s2、精炼:加入al-ti-b合金和精炼剂进行精炼;

94.步骤s3、成形:将精炼后的铝合金熔体直接送入成形设备进行成形,或将铝合金熔体进行半固态浆料制备后再送入成形设备进行成形,制备出铝合金结构件。

95.进一步的,所述熔炼的具体步骤包括:

96.步骤s11、在熔炉中加入纯al,将炉温升至700~720℃后保温1~2h;

97.步骤s12、待纯铝完全熔化后,搅拌5~10min;

98.步骤s13、在纯铝熔液中按质量配比加入中间合金al-50cu或铜颗粒形式、中间合金al-10mn、中间合金al-10mg、中间合金al-10fe或含fe杂质的铝锭;

99.步骤s14、将炉温升至750~780℃,保温1~2h;

100.步骤s15、待组分合金完全熔化成铝合金熔液后,搅拌5~10min;

101.步骤s16、将炉温升至760~800℃,按质量配比加入中间合金al-10ca或纯钙粒,并搅拌5~10min。

102.进一步的,所述精炼的具体步骤包括:

103.步骤s21、加入占铝熔体总质量0.1%的al-ti-b合金,静置10分钟;

104.步骤s22、加入占铝熔体总质量0.5~0.7%的精炼剂,搅拌10~15min,静置15~30min。

105.进一步的,所述al-ti-b合金的ti含量为5%。

106.本发明的另一有益效果是提供一种通过添加合金化元素ca、cu,在合金铸造过程中形成在晶界上呈网状/半网状分布的,具有高稳定性的alcacu共晶相,从而有效的钉扎晶界,抑制晶粒长大,使合金具有优良的耐热性能,在400℃,9h的热暴露条件下硬度没有发生明显的衰退现象。

107.本发明的另一有益效果是一次析出相与铝合金基体之间的电位差较小,抑制了铝合金的腐蚀损伤。同时mg元素的添加可以降低铝基固溶体的电位,有利于提高合金的耐腐蚀性能。

108.实施例7

109.基于上述实施例1-6,本实施例主要介绍一种al-ca系免热处理铝合金的效果验证。

110.对成形后的al-ca系铸造铝合金进行热暴露实验,评估热暴露过程中硬度的变化。硬度实验按照金属材料布氏硬度试验(tb/t231.3-2012)标准执行,为保证数据的准确性和重复性。每个测试条件重复至少3次实验。

111.根据一种al-ca系免热处理铝合金的第二种设计(其组分按照质量百分比包括4%的ca元素、2%的cu元素、1.5%的mn元素、0.2%的fe元素、其余为al元素和不可避免的杂质;所述杂质的质量百分比小于或等于0.25%),在热暴露300、400℃热暴露条件下硬度的变化结果如表1所示。

112.表1实施例2在300、400℃热暴露条件下硬度的变化结果

[0113][0114]

从结果看出,经过本方法制备的合金,在热暴露过程中合金的硬度变化不大,表明具有优良的热稳定性,该相在400℃,9h热暴露环境下硬度基本不衰退。组织形貌观察发现晶粒尺寸没有明显变化,网状/半网状的alcacu相表现出较高的组织稳定性。

[0115]

铸件经过铣面、清洗,通过线切割加工方式切割成室温拉伸试样尺寸,进一步,拉伸试样经过打磨处理并用酒精清洗。室温拉伸试样在cmt5205(mtsindustrialsystems,china)电子万能试验机上完成。经过本方法制备的合金的力学性能试验数据如表2所示。

[0116]

表2强度测试结果

[0117]

种类抗拉强度(mpa)屈服强度(mpa)延伸率(%)实施例11801224.7实施例21951504.6实施例31501168.5实施例41761414.8实施例52591834.9

[0118]

由此可见,本技术设计的一种al-ca系免热处理铝合金的五种设计均具有良好的拉伸强度、屈服强度以及延伸性。

[0119]

铸件经过铣面、清洗,通过线切割加工方式切割成块状,后采用中性盐雾(nss)环境进行盐雾腐蚀试验,环境温度为35℃

±

2℃,用电导率不超过20μs/cm的去离子水或蒸馏水溶解nacl溶液,溶液浓度为50g/l

±

5g/l,溶液密度为1.029~1.036范围内,配置的溶液用以喷雾。采用腐蚀面积损失法进行盐雾腐蚀性能表征,具体盐雾腐蚀按照国标gb/t10125-2012《人造气氛腐蚀试验盐雾试验》、gb/t6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》等进行。腐蚀时间与面积如表3所示。

[0120]

表3盐雾腐蚀测试结果

[0121][0122]

通过与常用的al-7si-0.6mg(合金)相比,本技术具有较好的耐腐蚀性。

[0123]

以上所述仅为本发明的优选实施例而已,其并非因此限制本发明的保护范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,通过常规的替代或者能够实现相同的功能在不脱离本发明的原理和精神的情况下对这些实施例进行变化、修改、替换、整合和参数变更均落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。