1.本发明属于石英半球谐振子超精密抛光技术领域,特别涉及一种半球谐振子超精密抛光装置及抛光方法。

背景技术:

2.半球谐振陀螺是一种无转动部件的哥氏效应陀螺,与传统的机械陀螺仪和光学陀螺仪相比,具有抗冲击、抗辐射能力强、启动快、尺寸小、重量轻、能耗低、工作可靠性高、工作寿命长等优点。

3.半球谐振陀螺的工作原理是利用半球谐振子在一定频率下作持续振动时,谐振子的球壳边缘会形成四波幅图案,因此半球谐振子是半球谐振陀螺的核心和敏感部件,其加工质量直接影响半球谐振陀螺仪的工作性能。半球谐振子使用高纯度熔融石英玻璃作为材料,该材料为硬脆材料,硬度大,难加工,为进一步提高半球谐振子的加工精度以满足对高精度半球谐振陀螺的性能要求,对其提出了抛光加工的需求。根据实际的工艺要求,需要设计一套专用的抛光装置及抛光方法。

技术实现要素:

4.本发明的目的是在于克服现有技术的不足之处,提供一种半球谐振子超精密抛光装置及抛光方法。

5.本发明的上述目的之一通过如下技术方案来实现:

6.一种半球谐振子超精密抛光装置,其特征在于:包括外抛光模块、内抛光模块、进液块、两锁紧块及底座;

7.所述外抛光模块为矩形块上设置有内凹抛光面的模块结构,所述内凹抛光面由半球凹面及和半球凹面的小端连接的圆角面构成,半球凹面及该圆角面分别构成外球面抛光作业面和外圆角抛光作用面,在内凹抛光面上均布设置有多条导液槽;

8.所述内抛光模块为在矩形块的一侧设置有外凸抛光面的模块结构,所述外凸抛光面由半球凸面、设置于半球凸面中心的半圆柱面及连接半球凸面及半圆柱面的圆角面构成;半球凸面、半圆柱面、内抛光模块的圆角面、半圆柱面的底面及内抛光模块的矩形块一侧侧面分别构成内球面抛光作业面、内圆柱抛光作用面、内圆角抛光作用面、内柱端面抛光作业面及唇沿端面抛光作用面;在外凸抛光面上均布设置多条导液槽,在内抛光模块的矩形块上对应于每条导液槽的位置均连通设置一进液通孔;

9.所述进液块的外形为矩形块,在进液块上沿上下方向靠近两端的位置各设置有一沉头孔,在进液块的一侧设置有凹槽,凹槽形成进液缓冲区,在进液块的另一侧设置有与凹槽连通的进液孔;

10.所述两锁紧块为等形状的u型块,在锁紧块的两平行边上均设置有锁紧用螺纹孔;

11.所述底座为方形柱座,在底座的上端靠近一侧的位置设置有两个螺纹孔;

12.所述进液块、内抛光模块和外抛光模块依次平行接触且两端对齐的方式置于底座

的上端;两锁紧块从两侧对称套设于进液块、内抛光模块和外抛光模块的外部,并通过安装于两锁紧块上的锁紧用螺纹孔内的锁紧螺钉,使进液块、内抛光模块和外抛光模块形成固定连接;所述进液块通过安装于沉头孔及底座上的对应螺纹孔内的螺钉,与底座形成固定连接;所述内抛光模块的外凸抛光面伸入到外抛光模块的内凹抛光面;进液块上的进液缓冲区位于靠近内抛光模块的一侧并与内抛光模块上的进液通孔对正连通。

13.进一步的:所述外抛光模块和内抛光模块的材料均采用聚氨酯。

14.本发明的上述目的之二通过如下技术方案来实现:

15.一种半球谐振子超精密抛光方法,其特征在于,采用上述的半球谐振子超精密抛光装置,并配套使用外置的抛光液循环装置,所述抛光液循环装置设置设置有三个出口;

16.该抛光方法包括如下步骤:

17.步骤1、半球谐振子水平安装于抛光设备主轴上;

18.步骤2、将底座放置于抛光设备上;

19.步骤3、将外抛光模块置于底座上端并贴于半球谐振子外部,使其外圆角抛光作用面与工件的的外圆角贴合,使其外球面抛光作业面与工件的外球面贴合;

20.步骤4、将内抛光模块置于底座上端并贴于半球谐振子内部,使其内柱端面抛光作业面与工件内柱端面贴合、其唇沿端面作用面与工件唇沿端面贴合、其内圆柱抛光作用面与工件内柱面贴合、其内圆角抛光作用面与工件内圆角贴合、内球面抛光作用面与工件内球面贴合;

21.步骤5、将进液块置于底座上,并在保证内、外抛光模块位置不变的情况下,调整进液块的位置,使其进液缓冲区与内抛光模块上的进液通孔相对的同时,边缘与内抛光模块对齐;

22.步骤6、利用两个锁紧块,从两侧围套在外抛光模块、内抛光模块和进液块的外部,并通过在两锁紧块的两边安装锁紧螺钉,使三者相对位置固定形成紧密连接;

23.步骤7、将两螺钉通过进液块上的两沉孔分别拧入底座上的两螺纹孔内,将进液块与底座连接固定;

24.步骤8、完成上述步骤后,将底座固定在抛光设备的工作台上;

25.步骤8、配置好的抛光液加入抛光液循环装置,通过两个出口分别对工件外球面部位、工件内球面部位浇注抛光液,并通过另一个出口对进液块进液孔口输入抛光液;

26.步骤9、待抛光液循环稳定后,开启抛光设备驱动半球谐振子自转,进行抛光操作,直至抛光完成;半球谐振子的自转速度优选为60rpm。

27.进一步的:所采用的抛光液由氧化铈抛光粉:氢氧化钠粉末:纯水按照1:0.5:20的配比进行配置。

28.进一步的:步骤9中半球谐振子自转速度为60rpm。

29.本发明具有的优点和积极效果:

30.1、本发明通过外抛光模块和内抛光模块的组合,实现了半球谐振子一次装夹后其上所有面的一次抛光成型,大幅度提高了抛光效率和抛光精度,外抛光模块和内抛光模块优选采用聚氨酯材质制成,具有一定的弹性及强度,能够设计成利于抛光的形状,同时其自带都孔结构,有利于抛光液附着,可以有效的促进抛光工作进行。

31.2、本发明在进液块上设置进液孔和进液缓冲区,并在外抛光模块和内抛光模块上

设置多条导液槽,形成导液连通,这样,可实现将抛光液输送至各个抛光部位,加之,在工件的外球面和内球面直接浇注抛光液,可较好的保证抛光谐振子表面的抛光质量。

32.3、本发明抛光装置构成件少,外抛光模块、内抛光模块及进液块三个关键件通过两个锁紧块卡紧连接,具有使用方便、拆卸快捷和周转便利的优点。

附图说明

33.图1是本发明所需抛光的半球谐振子工件的结构示意图;

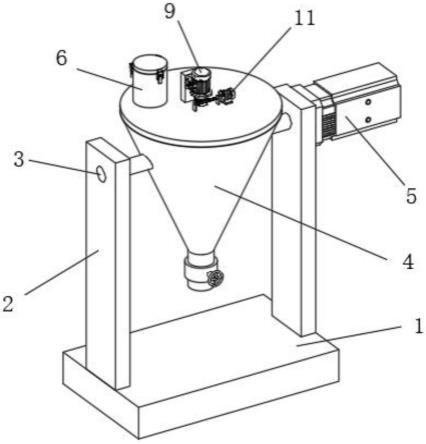

34.图2是本发明抛光装置的整体结构示意图;

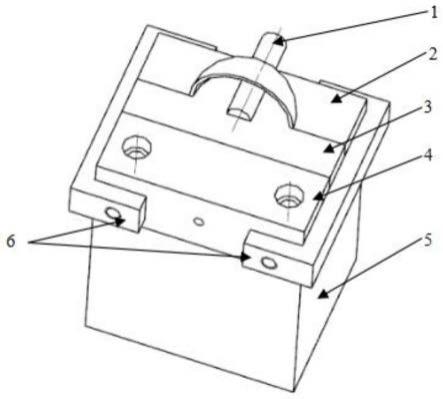

35.图3a是本发明外抛光模块的立体图;

36.图3b是本发明外抛光模块的正视图;

37.图3c是本发明外抛光模块的侧向剖视图;

38.图4a是本发明内抛光模块的立体图;

39.图4b是本发明内抛光模块的正视图;

40.图4c是本发明内抛光模块的侧向剖视图;

41.图5a是本发明进液块的立体图;

42.图5b是本发明进液块的正视图;

43.图5c是本发明进液块的侧向剖视图;

44.图6是本发明底座的结构示意图;

45.图7是本发明锁紧块的结构示意图。

具体实施方式

46.以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

47.一种半球谐振子超精密抛光装置,请参见图1-7,其发明点为:包括外抛光模块2、内抛光模块3、进液块4、两锁紧块6及底座5。

48.所述外抛光模块用于对半球谐振子工件的外球面和外圆角进行抛光。所述外抛光模块为矩形块上设置有内凹抛光面2.1的模块结构,所述内凹抛光面由半球凹面2.1.3及和半球凹面的小端连接的圆角面2.1.2构成,该半球面与半球谐振子的外球面1.3匹配,形成外球面抛光作业面,该圆角面与半球谐振子工件的外圆角1.2匹配,形成外圆角抛光作用面,在内凹抛光面上均布设置有多条导液槽2.1.1。

49.所述内抛光模块用于对半球谐振子工件的内球面、内圆柱面、内圆角、内圆柱端面及唇沿端面进行抛光。所述内抛光模块为在矩形块3.2的一侧设置有外凸抛光面3.1的模块结构,所述外凸抛光面由半球凸面3.1.6、设置于半球凸面中心的半圆柱面3.1.4及连接半球凸面及半圆柱面的圆角面3.1.5构成。该半球凸面与半球谐振工件的内球面1.5匹配,形成内球面抛光作业面;该半圆柱面与半球谐振子的内圆柱面1.7匹配,形成内圆柱抛光作用面;该圆角面与半球谐振子的内圆角1.8匹配,形成内圆角抛光作用面;该半圆柱面的底面3.1.1与半球谐振子的内圆柱的端面1.6匹配,形成内柱端面抛光作业面,另外,内抛光模块的矩形块一侧侧面形成唇沿端面抛光作用面;在外凸抛光面上均布设置多条导液槽3.1.3,在内抛光模块的矩形块上对应于每条导液槽的位置均连通设置一进液通孔3.1.2。

50.所述进液块用于输入抛光液。所述进液块的外形为矩形块。在进液块上沿上下方向靠近两端的位置各设置有一沉头孔4.1,用于安装螺钉,实现与底座的固定连接。在进液块的一侧设置有凹槽4.3,凹槽不限于附图中所示的矩形凹槽,凹槽起到进液缓冲作用,为进液缓冲区,在进液块的另一侧设置有与凹槽连通的进液孔4.2,用于输入抛光液。

51.上述外抛光模块、内抛光模块和进液块三者为等长块,方便通过两锁紧块对三者进行夹持固定。

52.所述两锁紧块用于对外抛光模块、内抛光模块及进液块进行整体锁紧固定。锁紧块为u型块,在锁紧块的两平行边上均设置有螺纹孔6.1,用于相对安装锁紧螺钉,实现对外抛光模块、内抛光模块及进液块的夹持固定。

53.所述底座为基础件,用于支撑外抛光模块、内抛光模块和进液块。底座采用方形柱座,在底座的上端靠近一侧的位置设置有两个螺纹孔5.1,该两个螺纹孔与进液块上的两沉头孔分别对应配合,通过穿装螺钉,实现进液块与底座的固定连接。

54.上述进液块、内抛光模块和外抛光模块依次平行接触且两端对齐的方式置于底座的上端,两锁紧块从两侧对称套设于进液块、内抛光模块和外抛光模块的外部,并通过安装于锁紧块上的锁紧螺钉,使进液块、内抛光模块和外抛光模块形成固定连接。且内抛光模块的外凸抛光面伸入到外抛光模块的内凹抛光面;进液块上的进液缓冲区位于靠近内抛光模块的一侧并与内抛光模块上的进液通孔对正连通。

55.上述外抛光模块和内抛光模块的材料均采用聚氨酯。由于聚氨酯材料的可塑性强且具有一定的弹性及其强度,能够设计成利于抛光的形状,同时其自带都孔结构,有利于抛光液附着,可以有效的促进抛光工作进行。

56.除上述主要结构特征外,本抛光装置还需要配备抛光液循环装置,在本实施例中,抛光液循环装置共有3个出口,其中,第一出口在半球谐振子的外球面上方浇注,第二出口在半球谐振子的内球面内部浇注,第三出口连接于进液块的进液孔处。循环开启时,除了来自内球面和外球面的抛光液参加抛光工作外,为了保证抛光的顺利进行,从进液块的进液孔进入的抛光液,经过进液缓冲区,流入内抛光模块的进液孔,先后通过内抛光模块上的导液槽和外抛光模块上的导液槽,多余的抛光液从外抛光模块的外端排出,经回流过滤后,再次循环使用,从而为半球谐振子的抛光提供充足的抛光液保障。

57.本实施例中采用的抛光液优选但不限于:氧化铈抛光粉:氢氧化钠粉末:纯水=1:0.5:20的配比进行配置。抛光液中的氧化铈主要作用与石英玻璃产生化学机械抛光效果,氢氧化钠作用为将抛光液调整为碱性,有利于促进氧化铈与石英玻璃表面的反应进行,提高抛光效率。

58.一种基于上述半球谐振子超精密抛光装置的抛光方法,包括如下步骤:

59.步骤1、半球谐振子水平安装于抛光设备主轴上,抛光设备为工件主轴水平放置类型的机床、磨床或其他可使工件绕中心轴水平旋转的加工设备;

60.步骤2、将底座放置于抛光设备上;

61.步骤3、将外抛光模块置于底座上端并贴于半球谐振子外部,使其外圆角抛光作用面与工件的与外圆角贴合,使其外球面抛光作业面与工件的外球面贴合;

62.步骤4、将内抛光模块置于底座上端并贴于半球谐振子内部,使其内柱端面抛光作业面与工件内柱端面贴合、其唇沿端面作用面与工件唇沿端面贴合、其内圆柱抛光作用面

与工件内柱面贴合、其内圆角抛光作用面与工件内圆角贴合、内球面抛光作用面与工件内球面贴合;

63.步骤5、将进液块置于底座上,并在保证内、外抛光模块位置不变的情况下,调整进液块的位置,使其进液缓冲区与内抛光模块上的进液通孔相对的同时,边缘与内抛光模块对齐;

64.步骤6、利用两个锁紧块,从两侧围套在外抛光模块、内抛光模块和进液块的外部,并通过在两锁紧块的两边安装锁紧螺钉,使三者相对位置固定形成紧密连接;

65.步骤7、将两螺钉通过进液块上的两沉孔分别拧入底座上的两螺纹孔内,将进液块与底座连接固定;

66.步骤8、完成上述步骤后,将底座固定在抛光设备的工作台上,可通过在工作台安装小型虎钳夹紧或在工作台上安装顶紧块,通过螺钉预紧等方式进行固定;

67.步骤8、配置好的抛光液加入抛光液循环装置,通过两个出口分别对工件外球面部位、工件内球面部位浇注抛光液,并通过另一个出口对进液块进液孔口输入抛光液;

68.步骤9、待抛光液循环稳定后,开启抛光设备驱动半球谐振子自转,进行抛光操作,直至抛光完成。半球谐振子的自转速度优选为60rpm。

69.尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。