1.本发明涉及一种表面处理技术领域,尤其涉及一种钢管弯头内部耐高温腐蚀涂层制备方法及用于其的刷镀液。

背景技术:

2.在火力发电机组中,管道主要用于承载和输送蒸汽到汽轮机,从而驱动汽轮机将热能转换为电能。

3.用于余热回收的发电机组管道,在服役过程中面临管外高温烟气冲刷,以及管内热交换循环水冲蚀等多重恶劣的服役环境。其工作压力通常较高,管内还要承受高温高速水流冲刷以及振动,设计使用寿命达15年以上,可靠性要求非常高。目前,弯头外侧通常采用不锈钢包套施以保护,而内部则处于裸钢状态,且钢管多为20g这类低碳非耐蚀型钢材。同时,管道弯头交货状态一般是成品交货,弯头处难以对其进行二次表面处理。因此,亟需对弯头内部裸钢采取保护措施,降低内部高温高速水流冲刷带来的危害。

4.本发明专利旨在提供一种钢管弯头内部耐高温腐蚀涂层制备方法及用于其的刷镀液。

技术实现要素:

5.本发明为了解决上述技术问题,提供一种钢管弯头内部耐高温腐蚀涂层制备方法及用于其的刷镀液。

6.本发明采用的技术方案如下:一种钢管弯头内部耐高温腐蚀刷镀液,按浓度计量,固定体积刷镀液中各组分浓度分别为360~420g/l的硫酸镍、18~28g/l的钨酸钠、4~6g/l的硫酸钴、2~5g/l的硫酸锌、35~45g/l的柠檬酸、30~36g/l的硼酸、20~27g/l的乙酸、6~8g/l的硫酸钠、0.02~0.045g/l的十二烷基硫酸钠、4~6g/l的氟化钠;所述刷镀液的ph为1.5~2.2。

7.一种钢管弯头内部耐高温腐蚀涂层制备方法,至少包括以下步骤:喷砂:利用喷嘴伸入钢管弯头内部对弯头的外圆弧内壁进行喷砂,喷砂过程采用硬质磨粒,喷嘴向弯头的内圆弧内壁移动以使得弯头各处得到喷砂处理;电净:将电净液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;电净时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;电净结束后进行水洗并热风烘干;活化:将活化液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;活化时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;活化结束后进行水洗并热风烘干;电刷镀:将刷镀液倒入钢管弯头内进行刷镀,钢管弯头内角朝上,内角角平分线垂直于水平线;刷镀液在弯头内的深度等于直管半径,刷镀结束后进行水洗并热风烘干;热处理:钢管弯头内角朝上,内角角平分线垂直于水平线;采用高温盐浴的热处理

方式进行热处理,将弯头进入熔盐中的深度与弯头的内圆弧内壁最低点相切,出炉后冷却。

8.进一步地,所述硬质磨粒包括钢砂、氧化铝、石英砂、碳化硅中的至少一种,所述硬质磨粒的粒径为100~150目。

9.进一步地,所述硬质磨粒的粒径为100目、110目、120目、130目、140目、150目中的任意值或两值之间的范围值。

10.进一步地,所述喷砂的时间为12~15s,所述喷嘴的出口气压为0.6~0.8mpa,所述喷嘴与钢管弯头的直管切线点的夹角为80~85度,所述喷嘴与钢管弯头的直管切线点的距离为8~12cm。

11.进一步地,所述喷砂的时间为12s、13s、14s、15s中的任意值或两值之间的范围值。

12.进一步地,所述喷嘴的出口气压为0.6mpa、0.7mpa、0.8mpa中的任意值或两值之间的范围值。

13.进一步地,所述喷嘴与钢管弯头的直管切线点的夹角为80度、81度、82度、83度、84度、85度中的任意值或两值之间的范围值。

14.进一步地,所述喷嘴与钢管弯头的直管切线点的距离为8cm、9cm、10cm、11cm、12cm中的任意值或两值之间的范围值。

15.进一步地,按浓度计量,固定体积电净液中各组分浓度分别为25~30g/l的氢氧化钠、20~25g/l的碳酸钠、40~50g/l的磷酸钠、2~3g/l的氯化钠。

16.进一步地,按浓度计量,固定体积活化液中各组分浓度分别为80~84g/l的硫酸、108~112g/l的硫酸铵、2.5~5g/l的氯化镍。

17.进一步地,所述电刷镀中刷镀采用的刷头为镶嵌有阵列并联石墨块的马鞍形柔性塑料电刷头。

18.进一步地,所述阳极电极外设置有镂空绝缘罩,所述电净的工作电压为10~14v,处理时间为20~30s;所述活化的工作电压为10~15v,处理时间为10~20s。

19.进一步地,所述电净的工作电压为10v、11v、12v、13v、14v中的任意值或两值之间的范围值。

20.进一步地,所述电净的处理时间为20s、22s、24s、26s、28s、30s中的任意值或两值之间的范围值。

21.进一步地,所述活化的工作电压为10v、11v、12v、13v、14v、15v中的任意值或两值之间的范围值。

22.进一步地,所述活化的处理时间为10s、12s、14s、16s、18s、20s中的任意值或两值之间的范围值。

23.进一步地,所述刷镀的工作电压为10~13v,刷镀采用的刷头运动速度为8~12m/min,刷镀的时间为20~40s。

24.进一步地,所述刷镀的工作电压为10v、11v、12v、13v中的任意值或两值之间的范围值。

25.进一步地,刷镀采用的刷头运动速度为8m/min、9m/min、10m/min、11m/min、12m/min中的任意值或两值之间的范围值。

26.进一步地,刷镀的时间为20s、25s、30s、35s、40s中的任意值或两值之间的范围值。

27.进一步地,所述高温盐浴的热处理温度为380~400℃,保温时间为50~60min。

28.进一步地,所述高温盐浴的热处理温度为380℃、390℃、400℃中的任意值或两值之间的范围值。

29.进一步地,所述高温盐浴的保温时间为50min、55min、60min中的任意值或两值之间的范围值。

30.本发明的有益效果至少包括:本发明为高温锅炉管道提供保护涂层,涂层为局部涂敷,成本小,效果好;涂层硬度高,耐磨耐高温,可提高服役安全和寿命。现有弯头耐蚀性涂层工艺主要针对对接型弯头,弯头通常独立且尺寸较小。而对于发电机组用热交换管弯头,其通常基于热成型工艺直接将长管进行弯曲加工,尺寸较大难以进行后续热处理。本发明克服以上工艺难点,提供一种钢管弯头内部耐高温腐蚀涂层制备方法,大幅度提高材料服役寿命。

附图说明

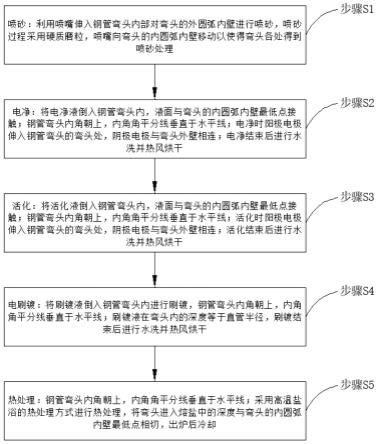

31.图1为本发明一种钢管弯头内部耐高温腐蚀涂层制备方法的流程图;图2为本发明钢管弯头的结构示意图;图3为本发明电刷镀中刷镀的电刷头示意图。

具体实施方式

32.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.参见图1-图2,一种钢管弯头内部耐高温腐蚀涂层制备方法,至少包括以下步骤:喷砂:利用喷嘴伸入钢管弯头内部对弯头的外圆弧内壁进行喷砂,喷砂过程采用硬质磨粒,喷嘴向弯头的内圆弧内壁移动以使得弯头各处得到喷砂处理;所述硬质磨粒包括钢砂、氧化铝、石英砂、碳化硅中的至少一种,所述硬质磨粒的粒径为100~150目。

34.所述喷砂的时间为12~15s,所述喷嘴的出口气压为0.6~0.8mpa,所述喷嘴与钢管弯头的直管切线点的夹角为80~85度,所述喷嘴与钢管弯头的直管切线点的距离为8~12cm。

35.电净:将电净液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;电净时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;电净结束后进行水洗并热风烘干;按浓度计量,固定体积电净液中各组分浓度分别为25~30g/l的氢氧化钠、20~25g/l的碳酸钠、40~50g/l的磷酸钠、2~3g/l的氯化钠。

36.所述阳极电极外设置有镂空绝缘罩,所述电净的工作电压为10~14v,处理时间为20~30s。

37.活化:将活化液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;活化时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;活化结束后进行水洗并热风烘干;按浓度计量,固定体积活化液中各组分浓度分别为80~84g/l的硫酸、108~112g/l的硫酸铵、2.5~5g/l的氯化镍。

38.所述阳极电极外设置有镂空绝缘罩,所述活化的工作电压为10~15v,处理时间为10~20s。

39.电刷镀:将刷镀液倒入钢管弯头内进行刷镀,钢管弯头内角朝上,内角角平分线垂直于水平线;刷镀液在弯头内的深度等于直管半径,刷镀结束后进行水洗并热风烘干;按浓度计量,固定体积刷镀液中各组分浓度分别为360~420g/l的硫酸镍、18~28g/l的钨酸钠、4~6g/l的硫酸钴、2~5g/l的硫酸锌、35~45g/l的柠檬酸、30~36g/l的硼酸、20~27g/l的乙酸、6~8g/l的硫酸钠、0.02~0.045g/l的十二烷基硫酸钠、4~6g/l的氟化钠;所述刷镀液的ph为1.5~2.2。

40.所述电刷镀中刷镀采用的刷头为镶嵌有阵列并联石墨块的马鞍形柔性塑料电刷头,如图3所示。

41.所述刷镀的工作电压为10~13v,刷镀采用的刷头运动速度为8~12m/min,刷镀的时间为20~40s。

42.热处理:钢管弯头内角朝上,内角角平分线垂直于水平线;采用高温盐浴的热处理方式进行热处理,将弯头进入熔盐中的深度与弯头的内圆弧内壁最低点相切,出炉后冷却。

43.所述高温盐浴的热处理温度为380~400℃,保温时间为50~60min。

44.实施例1:采用20g钢管弯头上实施本实施例。

45.喷砂:利用喷嘴伸入钢管弯头内部对弯头的外圆弧内壁进行喷砂,喷砂过程采用硬质磨粒钢砂,所述硬质磨粒钢砂的粒径为150目,喷嘴向弯头的内圆弧内壁移动以使得弯头各处得到喷砂处理;喷砂的时间为12s,所述喷嘴的出口气压为0.6mpa,所述喷嘴与钢管弯头的直管切线点的夹角为80度,所述喷嘴与钢管弯头的直管切线点的距离为12cm。

46.电净:按浓度计量,将固定体积各组分浓度分别为25g/l的氢氧化钠、25g/l的碳酸钠、45g/l的磷酸钠、2g/l的氯化钠组成的电净液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,电净时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;电净的工作电压为10v,处理时间为20s,电净结束后进行水洗并热风烘干;活化:按浓度计量,将固定体积各组分浓度分别为80g/l的硫酸、108g/l的硫酸铵、2.5g/l的氯化镍组成的活化液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,活化时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;活化的工作电压为10v,处理时间为10s,电净结束后进行水洗并热风烘干;电刷镀:按浓度计量且ph为1.5,将固定体积各组分浓度分别为360g/l的硫酸镍、18g/l的钨酸钠、4g/l的硫酸钴、2g/l的硫酸锌、35g/l的柠檬酸、30g/l的硼酸、20g/l的乙酸、8g/l的硫酸钠、0.045g/l的十二烷基硫酸钠、6g/l的氟化钠组成的刷镀液倒入钢管弯头内进行刷镀,钢管弯头内角朝上,内角角平分线垂直于水平线;刷镀液的液面到弯头的外圆弧内壁最低点高度等于直管半径,电刷镀中刷镀采用的刷头为镶嵌有阵列并联石墨块的马鞍形柔性塑料电刷头,刷头表面缠裹脱脂棉布,刷镀的工作电压为10v,刷镀采用的刷头运动速度为8m/min,刷镀的时间为20s,刷镀结束后进行水洗并热风烘干;热处理:钢管弯头内角朝上,内角角平分线垂直于水平线;采用高温盐浴的热处理方式进行热处理,将弯头进入熔盐中的深度与弯头的内圆弧内壁最低点相切,热处理温度

为400℃,保温时间为60min,出炉后冷却。

47.用此方法制备的保护涂层,厚度约为830μm,硬度约为540hv,与刷镀前基材硬度的比值为2.63,涂层致密与基体结合良好。

48.实施例2:采用20g钢管弯头上实施本实施例。

49.喷砂:利用喷嘴伸入钢管弯头内部对弯头的外圆弧内壁进行喷砂,喷砂过程采用硬质磨粒氧化铝,所述硬质磨粒氧化铝的粒径为100目,喷嘴向弯头的内圆弧内壁移动以使得弯头各处得到喷砂处理;喷砂的时间为13s,所述喷嘴的出口气压为0.7mpa,所述喷嘴与钢管弯头的直管切线点的夹角为83度,所述喷嘴与钢管弯头的直管切线点的距离为11cm。

50.电净:按浓度计量,将固定体积各组分浓度分别为28g/l的氢氧化钠、22g/l的碳酸钠、50g/l的磷酸钠、2.5g/l的氯化钠组成的电净液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,电净时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;电净的工作电压为12v,处理时间为25s,电净结束后进行水洗并热风烘干;活化:按浓度计量,将固定体积各组分浓度分别为84g/l的硫酸、112g/l的硫酸铵、5g/l的氯化镍组成的活化液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,活化时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;活化的工作电压为12v,处理时间为15s,电净结束后进行水洗并热风烘干;电刷镀:按浓度计量且ph为1.8,将固定体积各组分浓度分别为380g/l的硫酸镍、28g/l的钨酸钠、6g/l的硫酸钴、3g/l的硫酸锌、45g/l的柠檬酸、36g/l的硼酸、27g/l的乙酸、6g/l的硫酸钠、0.02g/l的十二烷基硫酸钠、4g/l的氟化钠组成的刷镀液倒入钢管弯头内进行刷镀,钢管弯头内角朝上,内角角平分线垂直于水平线;刷镀液的液面到弯头的外圆弧内壁最低点高度等于直管半径,电刷镀中刷镀采用的刷头为镶嵌有阵列并联石墨块的马鞍形柔性塑料电刷头,刷头表面缠裹脱脂棉布,刷镀的工作电压为12v,刷镀采用的刷头运动速度为10m/min,刷镀的时间为30s,刷镀结束后进行水洗并热风烘干;热处理:钢管弯头内角朝上,内角角平分线垂直于水平线;采用高温盐浴的热处理方式进行热处理,将弯头进入熔盐中的深度与弯头的内圆弧内壁最低点相切,热处理温度为390℃,保温时间为50min,出炉后冷却。

51.用此方法制备的保护涂层,厚度约为910μm,硬度约为549hv,与刷镀前基材硬度的比值为2.68,涂层致密与基体结合良好。

52.实施例3:采用20g钢管弯头上实施本实施例。

53.喷砂:利用喷嘴伸入钢管弯头内部对弯头的外圆弧内壁进行喷砂,喷砂过程采用硬质磨粒石英砂,所述硬质磨粒石英砂的粒径为120目,喷嘴向弯头的内圆弧内壁移动以使得弯头各处得到喷砂处理;喷砂的时间为15s,所述喷嘴的出口气压为0.8mpa,所述喷嘴与钢管弯头的直管切线点的夹角为85度,所述喷嘴与钢管弯头的直管切线点的距离为8cm。

54.电净:按浓度计量,将固定体积各组分浓度分别为30g/l的氢氧化钠、20g/l的碳酸钠、40g/l的磷酸钠、3g/l的氯化钠组成的电净液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,电净时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;电净的工作电压

为14v,处理时间为30s,电净结束后进行水洗并热风烘干;活化:按浓度计量,将固定体积各组分浓度分别为82g/l的硫酸、110g/l的硫酸铵、3.5g/l的氯化镍组成的活化液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,活化时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;活化的工作电压为15v,处理时间为20s,电净结束后进行水洗并热风烘干;电刷镀:按浓度计量且ph为2.2,将固定体积各组分浓度分别为420g/l的硫酸镍、24g/l的钨酸钠、5g/l的硫酸钴、5g/l的硫酸锌、40g/l的柠檬酸、32g/l的硼酸、25g/l的乙酸、7g/l的硫酸钠、0.03g/l的十二烷基硫酸钠、5g/l的氟化钠组成的刷镀液倒入钢管弯头内进行刷镀,钢管弯头内角朝上,内角角平分线垂直于水平线;刷镀液的液面到弯头的外圆弧内壁最低点高度等于直管半径,电刷镀中刷镀采用的刷头为镶嵌有阵列并联石墨块的马鞍形柔性塑料电刷头,刷头表面缠裹脱脂棉布,刷镀的工作电压为13v,刷镀采用的刷头运动速度为12m/min,刷镀的时间为40s,刷镀结束后进行水洗并热风烘干;热处理:钢管弯头内角朝上,内角角平分线垂直于水平线;采用高温盐浴的热处理方式进行热处理,将弯头进入熔盐中的深度与弯头的内圆弧内壁最低点相切,热处理温度为380℃,保温时间为55min,出炉后冷却。

55.用此方法制备的保护涂层,厚度约为890μm,硬度约为546hv,与刷镀前基材硬度的比值为2.66,涂层致密与基体结合良好。

56.实施例4:采用20g钢管弯头上实施本实施例。

57.喷砂:利用喷嘴伸入钢管弯头内部对弯头的外圆弧内壁进行喷砂,喷砂过程采用硬质磨粒碳化硅,所述硬质磨粒碳化硅的粒径为130目,喷嘴向弯头的内圆弧内壁移动以使得弯头各处得到喷砂处理;喷砂的时间为14s,所述喷嘴的出口气压为0.6mpa,所述喷嘴与钢管弯头的直管切线点的夹角为84度,所述喷嘴与钢管弯头的直管切线点的距离为10cm。

58.电净:按浓度计量,将固定体积各组分浓度分别为26g/l的氢氧化钠、21g/l的碳酸钠、48g/l的磷酸钠、2g/l的氯化钠组成的电净液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,电净时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;电净的工作电压为13v,处理时间为28s,电净结束后进行水洗并热风烘干;活化:按浓度计量,将固定体积各组分浓度分别为83g/l的硫酸、110g/l的硫酸铵、4g/l的氯化镍组成的活化液倒入钢管弯头内,液面与弯头的内圆弧内壁最低点接触;钢管弯头内角朝上,内角角平分线垂直于水平线;阳极电极外设置有镂空绝缘罩,活化时阳极电极伸入钢管弯头的弯头处,阴极电极与弯头外壁相连;活化的工作电压为10v,处理时间为15s,电净结束后进行水洗并热风烘干;电刷镀:按浓度计量且ph为2,将固定体积各组分浓度分别为400g/l的硫酸镍、22g/l的钨酸钠、4g/l的硫酸钴、4g/l的硫酸锌、42g/l的柠檬酸、34g/l的硼酸、22g/l的乙酸、8g/l的硫酸钠、0.02g/l的十二烷基硫酸钠、6g/l的氟化钠组成的刷镀液倒入钢管弯头内进行刷镀,钢管弯头内角朝上,内角角平分线垂直于水平线;刷镀液的液面到弯头的外圆弧内壁最低点高度等于直管半径,电刷镀中刷镀采用的刷头为镶嵌有阵列并联石墨块的马鞍形柔性塑料电刷头,刷头表面缠裹脱脂棉布,刷镀的工作电压为10v,刷镀采用的刷头运

动速度为8m/min,刷镀的时间为35s,刷镀结束后进行水洗并热风烘干;热处理:钢管弯头内角朝上,内角角平分线垂直于水平线;采用高温盐浴的热处理方式进行热处理,将弯头进入熔盐中的深度与弯头的内圆弧内壁最低点相切,热处理温度为400℃,保温时间为60min,出炉后冷却。

59.用此方法制备的保护涂层,厚度约为850μm,硬度约为542hv,与刷镀前基材硬度的比值为2.64,涂层致密与基体结合良好。

60.综上所述,本实施例与实行该方法之前的钢管弯头对比而言,实施电镀刷涂层以后,其耐磨性和耐蚀性是显著的。其原因有二:施镀镀层主要由ni-w细晶涂层,内部还可能析出多重碳化物、金属间化合物等第二相硬质颗粒,显著提高材料高温下的耐磨、耐冲蚀性能;同时,盐浴温度下,镀层元素与基体元素还会发生相互结合形成新的金属间化合物,提高镀层致密度,具有较好的实施效果和使用寿命。

61.本发明所述工艺,针对长管弯头内部涂层施镀问题,提出了可行、高效、低成本的实施方案,结合外头形态特征提出特征工艺,具有较强的可实施性和经济效益;以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。