1.本发明属于吸收材料技术领域,具体涉及钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法。

背景技术:

2.电磁波吸收材料因其优异的电磁波损耗及吸收性能,可以制备成各类抗电磁辐射薄膜、织物、涂层等,广泛的应用于各个领域。电磁波吸收材料根据其对入射波损耗机制大致可以分为两类,一类为介电损耗型,另一类为磁损耗型。其中以介电损耗类型消耗电磁波的吸波材料中又可具体分为导电损耗型、极化损耗型。导电损耗型材料主要常见碳基材料,例如石墨烯、碳纤维、导电石墨、高导电聚合物等。此外,还有耐高温性能的极化损耗类陶瓷材料,例如sic,sin等。磁损耗类型材料则包括铁氧体材料、铁钴镍锰等磁性金属及其复合材料等。然而,在实际使用中兼具优异的介电损耗和磁损耗机制的金属复合碳材料,表现出了优异的性能。

3.金属有机骨架材料由有机配体和无机金属单元构建而成,拥有比表面积大、中空、多孔的特点,作为前驱体可以通过多种多样的后处理手段制备高性能的电磁波吸收材料。其热分解过程有利于材料内部原位形成大量的微纳级孔洞,电磁波在材料内部可以发生多重反射和散射。另外,其丰富的化学组成在热处理后,可以衍生为多种多样的金属、金属氧化物、碳化物等。获得的复合材料,不仅导电性增加,还存在多种损耗机制的协同作用,从而大大的提高材料对电磁波的吸收能力。基于此,为了开发性能优良、吸收带宽宽、反射损耗大,质量轻的电磁吸波材料,我们采用了三唑有机配体,合成了含能前驱体met,其中的n—n=n高能键,在无需高温高压,惰性气体保护的室温情况下即可点燃,燃烧后形成的多孔碳海绵,有利于入射电磁波的多重反射与散射,同时掺杂了cofe负载到met经点燃形成的3d多孔海绵碳材料的内部,使得介电损耗机制与磁损耗机制有机的结合起来,多种损耗机制优势互补,进一步提升了材料的吸波性能。

技术实现要素:

4.本发明的目的是提供钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,解决了现有电磁波吸收材料制备过程中需要在高温,高压,惰性气体保护下进行热处理,工艺复杂的问题。

5.本发明所采用的技术方案是,钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

6.步骤1:将六水合氯化锌溶解在由无水乙醇、去离子水、氢氧化铵、和n,n-二甲基甲酰胺组成的溶剂混合物中,其中,氢氧化铵占溶剂混合物的质量百分比是25%~28%;

7.步骤2:在溶解有六水合氯化锌的溶剂混合物的烧杯中,一边搅拌,一边缓慢滴加1h-1,2,3-三唑,滴加结束后,室温下继续磁力搅拌24h,原位生长得到白色前驱体a;

8.步骤3:离心步骤2的溶液得到白色前驱体晶体,用乙醇洗涤,后真空干燥得到;

9.步骤4:将真空干燥的白色met粉末置于研钵中,用力朝一个方向进行研磨,研磨后过30目网筛,将筛网上的较大颗粒,继续置于研钵中研磨,重复此步骤多次,直至白色met粉末能均能通过30目网筛即可;将过筛后的白色met粉末在搅拌下缓慢浸入溶有硝酸钴、氯化亚铁的甲醇溶液中;通过硝酸钴、氯化亚铁引入co

2

和fe

2

刻蚀得到钴铁负载的met;

10.步骤5:将钴铁负载的met离心,乙醇洗涤,后真空干燥,得到前驱体粉末b;

11.步骤6:将前驱体粉末b均匀置于瓷舟内,在室温情况下点燃,待冷却至室温时,最终得到钴铁负载多孔碳海绵的吸波材料。

12.本发明的特点还在于,

13.步骤2的六水合氯化锌与1h-1,2,3-三唑的摩尔比为1.1~1.5:1。

14.步骤3真空干燥时间8h~16h,真空干燥温度为60℃~80℃,以缓慢除去合成中的溶剂混合物。

15.步骤4中硝酸钴、氯化亚铁以摩尔比为1:1的比例溶于甲醇中。

16.硝酸钴可由乙酸钴,氯化钴,硫酸钴的任意一种替代;所述氯化亚铁可由硫酸亚铁替代。

17.步骤5采用乙醇洗涤离心且不少于三次,以除去合成中的溶剂;后真空干燥温度为80℃~100℃,真空干燥时间8h~12h。

18.步骤1的乙醇、去离子水、氢氧化铵、n,n-二甲基甲酰胺的体积比为10:15:4:10。

19.本发明中关键步骤的合成原理:

20.(一)前驱体的合成:合成具有高度有序的晶态结构的met;

21.(二)钴铁负载前驱体met粉末的合成:利用了室温溶液相合成的方法,通过硝酸钴、氯化亚铁引入co

2

和fe

2

离子,刻蚀原位生长的met,得到钴铁负载的met的前驱体,后乙醇离心干燥,获得钴铁负载前驱体met粉末。

22.(三)钴铁负载的多孔碳海绵的合成:克服了传统吸波材料需要高温,高压,惰性气体保护下热处理的缺点,在室温状态下将前驱体钴铁负载的met置于瓷舟内点燃,其中,met经燃烧形成的多孔碳海绵,使少量的钴铁负载到多孔碳海绵材料的内部。进一步提升了材料的吸波性能。

23.本发明的有益效果是:

24.(1)钴铁双金属有机晶态框架前驱体的合成,这种双金属晶态前驱体可以在后续热处理过程中转化为钴铁负载的多孔海绵碳材料。

25.(2)通过溶液包覆及室温点燃处理,使少量的钴铁负载到多孔海绵碳材料的内部,使得介电损耗机制与磁损耗机制有机的结合起来,多种损耗机制优势互补,提升材料的吸波性能。

26.(3)本发明制备的钴铁负载的met复合材料在热处理后,前体原位转化为分级多孔碳海绵,显示出超低密度,高孔隙率。分别提高了复合材料的阻抗匹配和介电损耗能力。

27.(4)磁性金属的嵌入,保证了复合材料的磁损耗能力,钴铁双金属的协同作用,大大的提高了电磁波吸波性能。

28.(5)多种损耗机制有机结合起来,极大的保证了复合材料的吸波性能。

附图说明

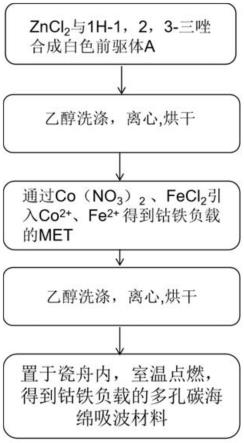

29.图1是本发明合成的钴铁负载多孔碳海绵吸波材料的原位燃烧合成制备方法流程图;

30.图2为本发明合成的钴铁负载的met复合材料的xrd;

31.图3为本发明合成的钴铁负载的met复合材料的介电损耗实部图;

32.图4为本发明合成的钴铁负载的met复合材料的介电损耗虚部图;

33.图5为本发明合成的钴铁负载的met复合材料的介电损耗常数正切值图;

34.图6为本发明合成的钴铁负载的met复合材料的磁损耗实部图;

35.图7为本发明合成的钴铁负载的met复合材料的磁损耗虚部图;

36.图8为本发明合成的钴铁负载的met复合材料的磁损耗常数正切值图;

37.图9为本发明不同厚度下室温点燃得到钴铁负载的多孔碳海绵的吸波图。

具体实施方式

38.本发明提供的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:钴铁负载的met在点燃后的高温爆炸过程中最终原位转化为钴铁负载的多孔碳海绵,其中co

2

和fe

2

原子嵌入met经高温处理后的多孔碳海绵中。后将制得的钴铁负载的多孔碳海绵以不同比例与石蜡混合,放入压环器,制得内径3.04mm,外径7mm的吸波环,并测试吸波性能。

39.下面将结合本发明实施例对本发明的技术方案进行清楚,完整,详细的介绍。

40.实施例1:

41.本发明的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

42.步骤1,将氯化锌zncl2(5.0g)溶解在由乙醇(50ml),水(75ml),氢氧化铵(20ml)和n,n-二甲基甲酰胺(dmf,50ml)组成的溶剂混合物中。

43.步骤2,将1h-1,2,3-三唑(6.26ml)滴加到溶有氯化锌的混合溶液中,该混合物在室温下搅拌24小时,原位生长得到白色前驱体a(met)。

44.步骤3,用乙醇洗涤6000rmp离心3min,重复洗涤三次,最后在80℃下干燥8小时以获得白色晶体粉末met。

45.步骤4,首先将co(no3)

2 6h2o(0.144g),fecl

2 4h2o(0.098g)溶解在400ml甲醇中。然后将前驱体粉末a(4.0g)浸没在所得溶液中。

46.步骤5,将混合物在室温下搅拌6h。将获得的样品用乙醇洗涤,6000rmp离心3min,重复洗涤三次,并在100℃下真空干燥8h。得到粉红色粉末b(钴铁负载的met)。

47.步骤6,将粉红色晶体前驱体粉末b置于瓷舟中,在室温情况下点燃,随后自然冷却至室温,获得钴铁嵌入多孔碳海绵粉末c(钴铁负载的多孔碳海绵)。

48.实施例2:

49.本发明的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

50.步骤1,将氯化锌zncl2(5.0g)溶解在由乙醇(50ml),水(75ml),氢氧化铵(20ml)和n,n-二甲基甲酰胺(dmf,50ml)组成的溶剂混合物中。

51.步骤2,将1h-1,2,3-三唑(6.26ml)滴加到溶有氯化锌的混合溶液中,该混合物在室温下搅拌24小时,原位生长得到白色前驱体a(met)。

52.步骤3,用乙醇洗涤8000rmp离心2min,重复洗涤三次,最后在80℃下干燥8小时以获得白色晶体粉末met。

53.步骤4,将co(no3)

2 6h2o(0.144g),fecl

2 4h2o(0.098g)溶解在400ml甲醇中。然后将前驱体粉末a(4.0g)浸没在所得溶液中。

54.步骤5,将混合物在室温下搅拌6h。将获得的样品用乙醇洗涤,8000rmp离心2min,重复洗涤三次,并在100℃下真空干燥8h。得到粉红色粉末b(钴铁负载的met)。

55.步骤6,将粉红色晶体粉末b置于瓷舟中,在室温情况下点燃,随后自然冷却至室温,获得钴铁嵌入多孔碳海绵粉末c(钴铁负载的多孔碳海绵)。

56.实施例3:

57.本发明的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

58.步骤1,将氯化锌zncl2(5.0g)溶解在由乙醇(50ml),水(75ml),氢氧化铵(20ml)和n,n-二甲基甲酰胺(dmf,50ml)组成的溶剂混合物中。

59.步骤2,将1h-1,2,3-三唑(6.26ml)滴加到溶有氯化锌的混合溶液中,该混合物在室温下搅拌24小时,原位生长得到白色前驱体a(met)。

60.步骤3,用乙醇洗涤4000rmp离心10min,重复洗涤三次,最后在80℃下干燥8小时以获得白色晶体粉末met。

61.步骤4,将co(cooh)

2 6h2o(0.168g),fecl

2 4h2o(0.098g)溶解在400ml甲醇中。然后将前驱体粉末a(4.0g)浸没在所得溶液中。

62.步骤5,将混合物在室温下搅拌6h。将获得的样品用乙醇洗涤,6000rmp离心3min,重复洗涤三次,并在100℃下真空干燥8h。得到粉红色前驱体粉末b(钴铁负载的met)。

63.步骤6,将粉红色晶体粉末b置于瓷舟中,在室温情况下点燃,随后自然冷却至室温,获得钴铁嵌入多孔碳海绵粉末c(钴铁负载的多孔碳海绵)。

64.实施例4:

65.本发明的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

66.步骤1,将氯化锌zncl2(5.0g)溶解在由乙醇(50ml),水(75ml),氢氧化铵(20ml)和n,n-二甲基甲酰胺(dmf,50ml)组成的溶剂混合物中。

67.步骤2,将1h-1,2,3-三唑(6.26ml)滴加到溶有氯化锌的混合溶液中,该混合物在室温下搅拌12小时,原位生长得到白色前驱体a(met)。

68.步骤3,用乙醇洗涤6000rmp离心3min,重复洗涤三次,最后在80℃下干燥8小时以获得白色晶体粉末met。

69.步骤4,将co(no3)

2 6h2o(0.144g),fecl

2 4h2o(0.098g)溶解在400ml甲醇中。然后将前驱体粉末a(4.0g)浸没在所得溶液中。

70.步骤5,将混合物在室温下搅拌6h。将获得的样品用乙醇洗涤,6000rmp离心3min,重复洗涤三次,并在90℃下真空干燥8h。得到粉红色前驱体粉末b(钴铁负载的met)。

71.步骤6,将粉红色晶体前驱体粉末b置于瓷舟中,在室温情况下点燃,随后自然冷却

至室温,获得钴铁嵌入多孔碳海绵粉末c(钴铁负载的多孔碳海绵)。

72.实施例5:

73.本发明的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

74.步骤1,将氯化锌zncl2(5.0g)溶解在由乙醇(50ml),水(75ml),氢氧化铵(20ml)和n,n-二甲基甲酰胺(dmf,50ml)组成的溶剂混合物中。

75.步骤2,将1h-1,2,3-三唑(6.26ml)滴加到溶有氯化锌的混合溶液中,该混合物在室温下搅拌24小时,原位生长得到白色前驱体a(met)。

76.步骤3,用乙醇洗涤6000rmp离心3min,重复洗涤三次,最后在80℃下干燥8小时以获得白色晶体粉末met。

77.步骤4,将coso47h2o(0.149g),fecl24h2o(0.098g)溶解在400ml甲醇中。然后将前驱体粉末a(4.0g)浸没在所得溶液中。

78.步骤5,将混合物在室温下搅拌6h。将获得的样品用乙醇洗涤,6000rmp离心3min,重复洗涤三次,并在100℃下真空干燥8h。得到粉红色前驱体粉末b(钴铁负载的met)。

79.步骤6,将粉红色晶体前驱体粉末b置于瓷舟中,在室温情况下点燃,随后自然冷却至室温,获得钴铁嵌入多孔碳海绵粉末c(钴铁负载的多孔碳海绵)。

80.实施例6:

81.本发明的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

82.步骤1,将氯化锌zncl2(5.0g)溶解在由乙醇(50ml),水(75ml),氢氧化铵(20ml)和n,n-二甲基甲酰胺(dmf,50ml)组成的溶剂混合物中。

83.步骤2,将1h-1,2,3-三唑(6.26ml)滴加到溶有氯化锌的混合溶液中,该混合物在室温下搅拌24小时,原位生长得到白色前驱体a(met)。

84.步骤3,用乙醇洗涤6000rmp离心3min,重复洗涤三次,最后在80℃下干燥8小时以获得白色晶体粉末met。

85.步骤4,将co(no3)26h2o(0.144g),fecl24h2o(0.098g)溶解在400ml甲醇中。然后将前驱体粉末a(3.0g)浸没在所得溶液中。

86.步骤5,将混合物在室温下搅拌6h。将获得的样品用乙醇洗涤,6000rmp离心3min,重复洗涤三次,并在100℃下真空干燥8h。得到粉红色前驱体粉末b(钴铁负载的met)。

87.步骤6,将粉红色晶体前驱体粉末b置于瓷舟中,在室温情况下点燃,随后自然冷却至室温,获得钴铁嵌入多孔碳海绵粉末c(钴铁负载的多孔碳海绵)。

88.实施例7:

89.本发明的钴铁负载多孔碳海绵吸波材料的原位燃烧合成方法,具体操作步骤如下:

90.步骤1,将氯化锌zncl2(5.0g)溶解在由乙醇(50ml),水(75ml),氢氧化铵(20ml)和n,n-二甲基甲酰胺(dmf,50ml)组成的溶剂混合物中。

91.步骤2,将1h-1,2,3-三唑(6.26ml)滴加到溶有氯化锌的混合溶液中,该混合物在室温下搅拌24小时,原位生长得到白色前驱体a(met)。

92.步骤3,用乙醇洗涤6000rmp离心3min,重复洗涤三次,最后在80℃下干燥8小时以

获得白色晶体粉末met。

93.步骤4,将co(no3)

2 6h2o(0.144g),fe(cooh)

2 4h2o(0.112g)溶解在400ml甲醇中。然后将前驱体粉末a(4.0g)浸没在所得溶液中。

94.步骤5,将混合物在室温下搅拌8h。将获得的样品用乙醇洗涤,6000rmp离心3min,重复洗涤三次,并在100℃下真空干燥8h。得到粉红色前驱体粉末b(钴铁负载的met)。

95.步骤6,将粉红色晶体前驱体粉末b置于瓷舟中,在室温情况下点燃,随后自然冷却至室温,获得钴铁嵌入多孔碳海绵粉末c(钴铁负载的多孔碳海绵)。

96.关于附图的详细说明:

97.如图1所示,为本发明合成的钴铁负载多孔碳海绵吸波材料的原位燃烧合成制备方法流程图。

98.如图2所示,为本发明合成的钴铁负载met前驱体的xrd,与晶体图谱对比发现可以很好的拟合。

99.如图3所示,为本发明合成的钴铁负载的met复合材料的介电损耗实部图,介电常数实部是表示吸波材料在电场下对电能存储的能力参数,在2ghz~6ghz范围内,介电常数实部随着频率的增大而增大,即在2ghz~6ghz范围内,吸波材料在电场下对电能的存储能力随频率的增大而增大。在6ghz~18ghz范围内,总体来说,介电常数实部随着频率的增大而减小,即在6ghz~18ghz范围内,总体来说,吸波材料在电场下对电能的存储能力随频率的增大而减小。

100.如图4所示,为本发明合成的钴铁负载的met复合材料的介电损耗虚部图,介电常数虚部是表示吸波材料在电场下对电能耗散的能力参数,在2ghz~6ghz范围内,介电常数虚部随着频率的增大而较为稳定,即在2ghz~6ghz范围内,吸波材料在电场下对电能的耗散能力随频率的增大变化较小。在6ghz~18ghz范围内,介电常数虚部随着频率的增大而增大,即在6ghz~18ghz范围内,吸波材料在电场下对电能的耗散能力随频率的增大而增大;

101.如图5所示,为本发明合成的钴铁负载的met复合材料的介电损耗常数正切值图,即随着频率的增大,介电损耗也逐渐增大,其值表示在相应的频率下,吸波材料中的介电损耗大小的参数。

102.如图6所示,为本发明合成的钴铁负载的met复合材料的磁损耗实部图,磁损耗常数实部是表示吸波材料在磁场下对磁能存储的能力参数,在2ghz~6.8ghz范围内总体来说,磁损耗常数实部随着频率的增大而减小,即在2ghz~6.8ghz范围内,吸波材料在磁场下对磁能的储存能力随频率的增大而减小;在6.8ghz~16.64ghz范围内,磁损耗常数实部随着频率的增大而增大,即在6.8ghz~16.64ghz范围内,吸波材料在磁场下对磁能的储存能力随频率的增大而增大;而在16.64ghz~18ghz范围内,吸波材料在磁场下对磁能的储存能力随频率的增大而减小。

103.如图7所示,为本发明合成的钴铁负载的met复合材料的磁损耗虚部图,磁损耗常数虚部是表示吸波材料在磁场下对磁能耗散的能力参数,在2ghz~6ghz、7ghz~16ghz这两个电磁波频率范围内,磁损耗常数虚部随着频率的增大而增大,即在2ghz~6ghz、7ghz~16ghz范围内,吸波材料在磁场下对磁能的耗散能力随频率的增大而增大。而在6ghz~7ghz、16ghz~18ghz范围内,吸波材料在磁场下对磁能的耗散能力随频率的增大而增减小。

104.如图8所示,为本发明合成的钴铁负载的met复合材料的磁损耗常数正切值图,其

值表示在相应的频率下吸波材料中的磁损耗大小的参数;在2ghz~6ghz、7ghz~18ghz这两个电磁波频率范围内,磁损耗常数正切值随着频率的增大而增大,即在2ghz~6ghz、7ghz~18ghz范围内,吸波材料的磁损耗能力随频率的增大而增大。而在6ghz~7ghz范围内,吸波材料的磁损耗能力随频率的增大而增减小。

105.如图9所示,为本发明室温点燃得到钴铁负载的多孔碳海绵的在不同厚度下对电磁波的吸收图。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。