用于玻璃陶瓷炉灶面的耐刮擦涂层

1.说明书

技术领域

2.本发明涉及耐刮擦涂层,特别是用于炉灶面的耐刮擦涂层,涉及具有所述耐刮擦涂层的基材或产品并且涉及其制备方法。更具体地,本发明涉及呈溶胶形式的耐刮擦涂层和其上具有包含金属氮化物的硬质材料层的涂覆基材并且涉及其制造。

背景技术:

3.用于炉灶面,特别是玻璃陶瓷炉灶面的基材,例如当在它们的表面上移动锅碗瓢盆时,特别是当没有完全清洁时,以及在清洁操作期间,经常暴露于刮擦的危险中。此外,市场上通常可获得的海绵可能具有很强的研磨性并且洗涤剂可以增强这种作用。当然,划痕导致令人不愉快的外观,对清洁具有不利影响,并且在严重的情况下,还对加热具有不利影响。

4.旨在用于炉灶面的基材的各种耐刮擦涂层是本领域已知的。例如,美国专利号9,574,262和专利申请us2017/0096365总体上公开了一种具有基于结晶氮化铝的硬质材料层的耐刮擦透明涂层以及其通过磁控溅射或高功率脉冲磁控溅射的制造。专利申请us2015/0355382公开了一种呈还包括包含sio2的抗反射涂层(低折射率层)的双材料体系形式的涂层以及其通过溅射的制造。如在这些专利/专利申请中所证实的,如果通过溅射施加涂层,则实现了硬质材料层的性能。然而,就时间和成本而言,溅射是非常昂贵的工艺。其他缺点可能是结果的可重复性低,对批与批之间的生产差异影响很大,这对大批量/大规模生产有很大影响。此外,已经观察到这些类型的涂层具有类似二向色的光学效果,从而改变它们所沉积到的基材的初始外观,并因此使得它们不适合施加到透明玻璃陶瓷上。而且,它们不适于容易地获得图案、图形或任何其他装饰性设计。此外,溅射和真空方法不可能在基础涂层组合物中利用填料,因为它们从目标沉积材料,不可能整合任何功能性或美观性填料。

5.欧洲专利ep2116774公开了一种具有基材和在该基材的表面上形成的包含硅、锆和氧的薄膜的烹饪装置,使得当硅和锆分别转化为二氧化硅(sio2)和氧化锆(zro2)时,sio2相对于sio2和zro2总量的重量百分比在1至20重量%范围内。即使与未涂覆的玻璃陶瓷和/或用于炉灶面的其他类型的涂层相比,这种类型的涂层已经显示出增强了可清洁性,但其具有较差地改善耐刮擦性的缺点。

6.美国专利号8,460,804公开了一种厚的氮氧化硅涂层作为玻璃或玻璃-陶瓷基材上的耐刮擦层,其中氮氧化硅层中氧与氮的原子百分比的比率大于1,优选地至少为2。在与纯氮化硅层相比时,层中的氧组分导致折射率的降低并降低反射。然而,这也伴随着硬度的严重降低,因为氮氧化硅层近似于具有增加的氧含量的氧化硅层,这就其硬度而言不再与典型的玻璃基材或玻璃陶瓷基材有很大区别。

7.因此,仍然需要具有所需物理-化学特性,特别是所需硬度和可清洁性的耐刮擦表面处理或涂层,其表现出对磨损和抛光应力的高抗性,该磨损和抛光应力发生在制造期间

以及随后的使用期间,该耐刮擦表面处理或涂层在可见范围波长内是透明的并且通常能够克服本领域中已知的那些缺点。

8.此外,与本领域通常使用的那些方法诸如溅射、pvd或通常的真空方法相比,仍然需要更有效和实惠的方法用于将这些耐刮擦涂层沉积到基材或产品诸如烹饪物品和器具上。

附图说明

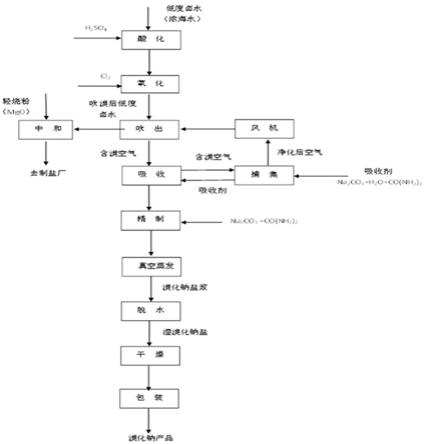

9.图1:示出了r=1的干燥溶胶的x射线粉末衍射(xrpd)光谱。

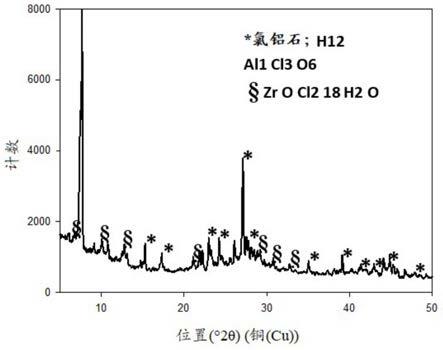

10.图2:示出了由r=1的溶胶涂覆的基材的x射线衍射(xrd)光谱。

11.图3:示出了由r=1的溶胶涂覆的基材的辉光放电光发射光谱(gdoes)。

12.图4:示出了r=1的涂覆基材的x射线光电子能谱(xps)值和原子百分比。

13.术语表

14.在本发明的上下文中,术语“溶胶”具有本领域通常理解的含义。特别地,术语溶胶表示胶体,即分散在连续流体介质中的非常细的固体颗粒的聚集体。

15.在本说明书中,术语“溶胶”和“用作涂层的溶胶”或“用于涂层的溶胶”也参考在基材或产品上沉积和/或固化和/或干燥之后的涂层使用,其在技术上可以更好地定义为“膜”。因此,在本说明书的上下文中,术语“用作涂层的溶胶”、“用于涂层的溶胶”、“呈溶胶形式的涂层”、“涂层”和“膜”是可互换的。

技术实现要素:

16.本发明的目的是研发一种用于烹饪基材、物品和/或器具的耐刮擦透明涂层以及其制备方法。特别地,本发明涉及耐刮擦涂层和其上具有包含金属氮化物(例如氮化铝和氮化锆)和/或金属氮氧化物复合物(例如铝-锆氮氧化物)的硬耐刮擦层的涂覆基材、物品和/或器具,并且涉及其制备。

17.因此,本发明的目的是一种用于制备用作涂层的溶胶的方法,所述方法包括以下步骤或由以下步骤组成:

18.i)在合适的溶剂中溶解一种或多种金属前体,所述金属前体优选地选自金属氯化物、金属醇盐或其混合物;

19.ii)将经溶解的金属前体与氮载体混合,其特征在于,所述氮载体和所述金属前体之间的摩尔比优选地为0.5至5,

20.以及一种能够通过该方法获得的溶胶。

21.本发明还涉及用作基于金属氮化物和/或金属氮氧化物复合物,特别是包含氮化铝和氮化锆和/或铝-锆氮氧化物,或由氮化铝和氮化锆和/或铝-锆氮氧化物组成的涂层的溶胶。

22.本发明的另一个目的是一种用于制备涂覆基材的方法,所述方法包括以下步骤或由以下步骤组成:

23.a)根据上述公开的方法制备溶胶;

24.b)将所述溶胶涂覆到基材上,

25.以及一种能够根据该方法获得的涂覆基材。

26.本发明还涉及具有外表面和/或内表面的涂覆基材,其中部分或整个所述外表面和/或内表面涂覆有如上文定义的溶胶,优选其中所述基材是玻璃陶瓷或锂-氧化铝-硅(las)玻璃陶瓷。

27.从下面的详细描述中可以显而易见的,溶胶和/或涂覆有本发明的溶胶的基材可用于各种领域和应用。例如,本发明涉及旨在用于烹饪食物的炊具或炉灶面物品,其中所述炊具或炉灶面物品包括烹饪表面,所述烹饪表面进而包括如上文定义的溶胶和/或涂覆基材,并且涉及旨在用于烹饪食物的家用器具,所述家用器具包括烹饪表面和用于加热所述烹饪表面的电操作装置或气体操作装置,其中所述烹饪表面包括如上文定义的溶胶和/或涂覆基材。

28.在烹饪领域中,用作耐刮擦涂层的溶胶和本发明的涂覆基材将应用于辐射加热领域以及感应和气体加热领域。

29.用作涂层的溶胶和本发明的涂覆基材主要但不仅旨在用于烹饪表面或温度应力玻璃板,并且在烹饪表面上提供有效的保护涂层,以在烹饪表面的使用寿命期间明显减少由烹饪物品诸如锅或由普通家用食品和清洁剂产生的机械或化学侵蚀,从而保证无裂纹、透明和均匀的外观。本发明的其他优点将从下面的详细描述中显而易见。

具体实施方式

30.为了涂覆不同材料的表面,本领域中传统地使用了几种沉积技术,诸如,例如物理气相沉积(pvd)、化学气相沉积(cvd)和溅射沉积。

31.除了上文已经概述的缺点之外,这种类型的方法的主要缺点之一是与连续生产方法(诸如用于生产和“陶瓷化”玻璃陶瓷板的方法)的相容性低。传统的玻璃陶瓷生产方法利用能够达到非常高的温度的隧道式烘箱,如果将需要上述真空涂覆方法中的任一种,鉴于其批量生产,则该隧道式烘箱将被停止。此外,这些技术通常不能为显著厚的涂层,如1-4微米范围内的涂层提供短的沉积时间。

32.如上文所预期,用作本发明涂层的溶胶的合成是基于溶胶-凝胶法,一种也称为化学溶液沉积,被认为以简单和可重复的方式有效地使基材表面改性的湿化学技术。

33.本发明人惊奇地发现,通过使用溶胶-凝胶法,可以获得基于金属氮化物的稳定、透明和耐刮擦的涂层。

34.因此,本发明涉及一种用于制备用作涂层的溶胶的方法,所述方法包括以下步骤或由以下步骤组成:

35.i)将一种或多种金属前体溶解在合适的溶剂中;以及

36.ii)将溶解的金属前体与氮载体混合。

37.在广泛的实验之后,本发明人不希望受任何特定理论的束缚,得出以下结论:当氮载体的摩尔数与金属前体的摩尔数之间的摩尔比(下文也表示为r)在0.5与2(包括端值)之间时,所获得的溶胶是透明的,而当r值高于2时,它们是略微乳白色的。透明溶胶具有另外的优点,它们可以在室温下储存超过六个月,具有溶液的完全稳定性,并且可以用于涂覆而无需任何进一步的处理。

38.如果r高于2,则涂层是稳定的,但仅在前24小时,在那之后聚集体的沉淀开始并且改变产物而不再可能溶解它们,而如果r高于5,则在混合之后立即开始聚集体形成,而不可

能溶解它们或在任何情况下处理涂层。如果r低于0.5,则在最终产物中转化为氮化物的反应产率太低,氮化物的形成较少并且耐刮擦性的改善太低。

39.因此,本发明的目的是一种用于制备用作涂层的溶胶的方法,所述方法包括以下步骤:

40.ii)将一种或多种金属前体溶解在溶剂中;

41.ii)将溶解的金属前体与氮载体混合,其特征在于,氮载体和金属前体之间的摩尔比为0.5至5,优选地0.5至2,更优选地约1。

42.可用于本发明的金属前体优选地选自金属盐、金属醇盐或其混合物。

43.原则上可以选择本领域已知作为用于合成金属氮化物的有用前体的任何金属盐。根据本发明,金属盐可优选地选自金属氯化物,诸如,例如氯化铝(alcl3)、氯化锆(zrcl4)、氯化钛、氯化锂、氯化镁、氯化钠、氯化钾、氯化钒、氯化硅、氯化钼(v)、氯化钨(iv)及其混合物。更优选地,所述金属氯化物包括氯化铝和/或氯化锆。

44.原则上可以选择本领域已知作为用于合成金属氮化物的有用前体的任何金属醇盐。根据本发明,金属醇盐可优选地选自仲丁醇铝(c

12h27

alo3)、乙醇铝、异丙醇铝、异丙醇钡、甲醇钙、四乙醇硅、乙醇钛及其混合物。更优选地,所述金属醇盐包括仲丁醇铝或由仲丁醇铝组成。

45.根据本发明的一个实施方案,金属前体可以包括以下或由以下组成:氯化铝、氯化锆、仲丁醇铝或其混合物,诸如,例如氯化铝和氯化锆的混合物或氯化铝、氯化锆和仲丁醇铝的混合物。根据本发明的优选实施方案,金属前体包括氯化铝和氯化锆的混合物或由氯化铝和氯化锆的混合物组成。

46.根据本发明,氮载体是含n有机分子,该含n有机分子可优选地选自尿素(co(nh2)2)、胍(hnc(nh2)2)、氰胺(cn2h2)、4,5-二氰基咪唑(c5h2n4)或其混合物,并且更优选地为尿素。

47.溶剂可例如选自醇(诸如,例如乙醇、丙醇、异丙醇)、水或其混合物,并且优选地为乙醇。

48.即使方法参数不是本发明的必要特征并且可以容易地调节,例如取决于批料体积,对于50ml至250ml的批料体积,所述增溶步骤(i)优选地在连续搅拌下,例如在500-800rpm,优选地750rpm下进行,直到金属前体在溶剂中完全溶解,例如在22℃至26℃,优选地25℃的温度(室温)下进行二十分钟,优选地三十分钟。

49.所述金属前体在溶剂中的总浓度为0.05至0.5m,优选地0.1m。该浓度范围是优选的,因为已经表明小于0.05的金属前体的浓度太过规律以至于不能形成最终产物,而高于0.5的浓度导致在混合物中形成沉淀物。

50.在金属前体完全溶解后,将适量的氮载体例如尿素和/或胍添加到溶液中以获得至少0.5至5,优选地0.5至2,更优选地1的r值,并且与溶液混合。所述混合步骤(ii)可以在连续搅拌下,优选地在500-800rpm,更优选地750rpm下进行,直到完全溶解,例如在室温下进行至少二十分钟,优选地三十分钟。

51.在氮载体完全溶解后,可以任选地将glymo((3-缩水甘油基氧基丙基)三甲氧基硅烷),优选地0.05m的glymo((3-缩水甘油基氧基丙基)三甲氧基硅烷)的乙醇溶液添加到溶胶中。即使这不是获得溶胶的必要步骤,但已注意到glymo的添加促进溶胶对基材的粘附并

提高溶胶的粘度。

52.因此,本发明还涉及一种用于制备用作涂层的溶胶的方法,所述方法包括以下步骤或由以下步骤组成:

53.i)将一种或多种金属前体溶解在溶剂中;

54.ii)将溶解的金属前体与氮载体混合;

55.iii)任选地添加(3-缩水甘油基氧基丙基)三甲氧基硅烷;

56.其特征在于,氮载体和金属前体之间的摩尔比为0.5至5,优选地0.5至2,更优选地约1。

57.然后,将溶胶置于连续氮气流下,例如在室温下保持10至20小时。应注意,如果不将溶胶置于氮气流下,则有可能的是,部分金属前体转化为其他氧化副产物而不是所需的金属氮化物。

58.因此,根据优选的实施方案,用于制备用作涂层的溶胶的方法包括以下步骤或由以下步骤组成:

59.i)将一种或多种金属前体溶解在溶剂中;

60.ii)将经溶解的金属前体与氮载体混合;

61.iii)任选地添加(3-缩水甘油基氧基丙基)三甲氧基硅烷;

62.iv)将如此获得的溶胶置于氮气流下,

63.其特征在于,氮载体和金属前体之间的摩尔比为0.5至5,优选地0.5至2,更优选地约1。

64.本发明还涉及能够通过根据本文公开的方法实施方案中的任一个的方法获得的溶胶。

65.本发明的另一个目的是用作涂层的溶胶,该溶胶包含金属氮化物,诸如,例如氮化铝和氮化锆和/或金属氮氧化物复合物,诸如,例如铝-锆氮氧化物。

66.根据本发明的用作涂层的溶胶可通过本领域中通常用于表征涂层的方法,诸如,例如x-射线衍射来表征。为此,通过在培养皿中蒸发2ml r=1的溶胶获得干粉并且用于进行分析。根据一个实施方案,溶胶干粉具有包含以下峰的x射线粉末衍射(xrpd)光谱:13

°

、26

°

和27

°

(

°

2θ

±

0.1

°

,使用cu-kα1辐射),并且优选地具有如图1中所描绘的xrpd光谱。

67.在26

°

处的主要尖锐特征峰的存在对应于铝化合物诸如氯铝石,并且在13

°

和27

°

处的次级较小峰对应于锆化合物。

68.r=1的液体溶胶的粘度为500pa s-1

至5.000pa s-1

,优选地为1.350pa

·

s,如通过毛细管粘度计或奥斯特瓦尔德粘度计(ostwald viscometer)(一种用于测量具有已知密度的液体的粘度的装置)测量。用该仪器测定粘度的方法包括测量已知体积(1,5ml)的液体在重力影响下流过毛细管的时间。首先,必须用已知粘度的材料(在我们的情况下为乙醇)校准仪器。在24℃的室温下重复测量五次。

69.当需要提高粘度时,可以向溶胶中添加粘度控制添加剂和/或赋形剂。合适的粘度控制添加剂(或粘度调节剂或增稠剂)可选自包括例如表面活性剂、甲基纤维素或其混合物的组。优选地,使用聚乙烯醇(pva)和/或甲基纤维素。将粘度控制添加剂直接添加到根据本文公开的任何方法实施方案获得的溶胶中,直至获得0.5重量%的最终浓度。

70.这些粘度控制添加剂中的一种或多种的添加能够使粘度提高至1.5-3pa

·

s。提高

溶胶粘度的可能性代表了本发明的另一个优点。由于需要使用不同的涂覆工艺,实际上应该精细调节粘度:例如,对于丝网印刷,太低的粘度(《1.0pa

·

s)不能确保良好的涂层均匀性和密封性,而太高的粘度(》4pa

·

s)在涂层表面上出现缺陷,导致不均匀的结果和整个基材上不均匀的厚度。

71.因此,本发明还涉及根据本文公开的实施方案中的任一个用于制备用作涂层的溶胶的方法,所述方法包括添加粘度调节剂或增稠剂的另一步骤,所述粘度调节剂或增稠剂优选地选自聚乙烯醇(pva)、甲基纤维素或其混合物。

72.换言之,根据一个实施方案,用于制备用作涂层的溶胶的方法包括以下步骤或由以下步骤组成:

73.i)将一种或多种金属前体溶解在溶剂中;

74.ii)将溶解的金属前体与氮载体混合;

75.iii)任选地添加(3-缩水甘油基氧基丙基)三甲氧基硅烷;

76.iv)任选地将如此获得的溶胶置于氮气流下,

77.v)添加粘度调节剂或增稠剂,所述粘度调节剂或增稠剂优选地选自聚乙烯醇(pva)、甲基纤维素或其混合物,

78.其特征在于,氮载体和金属前体之间的摩尔比为0.5至5,优选地0.5至2,更优选地约1。

79.根据本文公开的实施方案中的任一个的溶胶,特别是r值在0.5和2之间的那些溶胶,是真正稳定的并且在室温下表现出至少6个月的适用期。

80.本发明的另一个目的是一种用于制备涂覆基材的方法,所述方法包括以下步骤:

81.a)根据本文公开的方法的实施方案中的任一个制备溶胶;

82.b)将所述溶胶涂覆在基材上。

83.所述涂覆可以根据本领域已知的用于将薄膜沉积到基材上的任何方法和程序进行。优选地,所述涂覆通过浸涂、喷涂、数字印刷、辊涂和/或丝网印刷方法进行。

84.在所述浸涂中,优选地使用50mm/min至300mm/min,更优选地100mm/min的浸入速度,通过浸渍器将基材整个或部分,通常一次浸入溶胶中。

85.在所述喷涂中,通过喷枪以0.1ml/min至5ml/min,优选地1ml/min的喷涂速率喷涂整个或部分基材。

86.通过使用浸涂或喷涂方法,沉积的涂层通常具有100-200nm的厚度。

87.在所述数字印刷中,将基材水平放置,并且通过喷嘴将溶胶喷涂到表面上直至预定的量,优选地在通过专用设计限定的区域中,能够形成具有高分辨率的图案,而不需要任何网。

88.在所述辊涂中,将基材水平放置,并且通过使用浸渍有溶胶的辊,通过将基材移动到传送带上而将溶胶施加到基材的表面上。

89.在所述丝网印刷中,将基材水平放置,并且在将溶胶加载到丝网上时,刮板扫过基材的整个或部分表面。通过使用丝网印刷方法,通常沉积的涂层具有1-8μm,优选地4μm的厚度。

90.对于本领域技术人员显而易见的是,根据本发明,不需要将溶胶沉积到基材上的硬涂层技术,诸如通常的溅射、pvd或真空工艺。这代表了本发明的另一个优点。

91.根据本文公开的实施方案中的任一个的方法可进一步包括固化步骤。

92.因此,本发明还涉及一种用于制备涂覆基材的方法,所述方法包括以下步骤:

93.a)根据本文公开的方法的实施方案中的任一个制备溶胶;

94.b)将溶胶涂覆在基材上;

95.c)任选地将溶胶固化到基材上。

96.固化步骤通常在700至900℃,优选地780-850℃的温度下进行合适的时间段,诸如10分钟至3小时,优选地1至2小时。

97.该固化步骤使用能够达到高达900℃的温度的任何类型的烘箱进行。隧道式或间歇式烘箱可以以相同的方式使用,具有正常的空气气氛。处理的持续时间可以在10分钟和3小时之间,更优选地在1和2小时之间变化。加热斜坡可以在5℃/min至50℃/min之间,更优选地10-20℃/min,更优选地10至15℃/min。

98.即使其不代表固化步骤c)的必要特征,加热斜坡斜率可以影响涂层的最终美观性以及沉积层厚度。慢速斜坡(《15℃/min)降低溶剂的蒸发速率,增加涂层的均匀性并降低表面开裂的风险。利用这种加热斜坡,涂层在可见范围内将是透明的,与未涂覆基材相比没有美学上的变化,还允许光透射,例如,对于其中存在led光的炉灶面区域,如在控制面板(ui)和显示区域中。中等范围的斜坡(15至50℃/min)允许获得不同的美观性,具有较低的光泽外观,较高的表面粗糙度以及由于烘箱空腔中的潜在温度波动而在加工期间具有表面裂纹的略微较高的风险。最后,较快的斜坡(》50℃/min)可对涂层具有负面影响,导致表面开裂、部分脱离表面和外观不均匀。如果表面上存在不连续的涂层,则不应使用这种产品。

99.通常,如果涂层已经如下文更详细描述的那样预固化,则涂层将对加热斜坡较不敏感,即使斜坡速度不应超过150℃/min,其中无论如何存在高开裂风险。然后,最佳选择是选择缓慢或中等的加热斜坡速率,以便找到美观性和涂层均匀性之间的折衷,最优选升温速率为10至40℃/min。

100.随着加热斜坡,沉积涂层的初始量和厚度也将影响产品的最终美观性。例如使用喷涂沉积的低厚度层对加热斜坡速度较不敏感,允许获得良好的结果,在可见范围上具有完全的透明度并且在美观或轻微的金属反射方面没有变化。减小的厚度允许均匀的溶剂蒸发,即使太低的厚度可能导致耐刮擦性改善不佳。

101.所述固化步骤c)可任选地包括预固化步骤,以增加涂层对基材的粘附性和溶剂的蒸发速率,即,将溶胶涂层固定到基材上。预固化步骤可以在烘箱中或以任何其他合适的方式使用75至150℃,优选地95-105℃的温度范围进行合适的时间段,诸如30分钟至2小时,优选地45至60分钟。

102.该步骤的主要目的是当涂层不再移动到表面上以允许运输和处理时,允许涂层从液态转变为干凝胶状态。涂层的外观将与在液体阶段中一样是透明的。

103.为了进一步加强和提高生成金属氮化物的反应速率,所述固化步骤c)还可任选地包括在高温下的氮化步骤。氮化步骤可以在700至900℃,优选地780-850℃的温度下,在具有完全气态氮或气态氨气氛的烘箱中进行合适的时间段。处理的持续时间可以在10分钟至3小时之间变化,优选地1至2小时,并且优选地加热斜坡为5℃/min至50℃/min,更优选地10至20℃/min。气态氮气氛是优选的,因为气态氨气氛可导致涂层溶胶-凝胶途径中的较低反应产率。该任选步骤的结果是,一旦涂层完成固化并且溶胶-凝胶反应动力学降低至零,则

将以液态和凝胶态存在的金属前体转化成金属氮化物和/或金属氮氧化物复合物的反应产率增加。

104.本发明的另一个目的是能够根据本文公开的方法的实施方案中的任一个获得的涂覆基材。

105.本发明还涉及具有外表面和/或内表面的涂覆基材,其中部分或整个所述外表面和/或内表面涂覆有根据本文公开的实施方案中的任一个的溶胶。

106.基材可优选地选自由以下项组成的组:玻璃陶瓷,诸如锂-氧化铝-硅(las)玻璃陶瓷;玻璃;蓝宝石玻璃;硼硅酸盐玻璃;铝硅酸盐玻璃;钠钙玻璃;合成石英玻璃;锂铝硅酸盐玻璃;或其混合物,并且优选地为玻璃陶瓷或las玻璃陶瓷。

107.玻璃陶瓷类型基材可以是整体着色的玻璃陶瓷板和在可见范围内透明的玻璃陶瓷板。

108.根据本发明的涂覆基材具有改进的耐刮擦特性,其可以用本领域已知的任何方法评价。例如,耐刮擦性可以通过使用erichsen硬度铅笔测试仪的铅笔硬度测试来测量。

109.通常,未涂覆基材耐受高达3-5n,而对于更高的压力水平,即使在任何未经训练的个体的肉眼下,划痕也开始在表面上清晰可见。相反,根据本发明的涂覆基材具有改进的性能,最小耐受高达10n,优选地在13-16n范围内(在此类型测量中的最大值为20n)。在800℃下老化3小时之后,由用作本发明的涂层的溶胶的存在给出的耐刮擦性改善也得以保持,从而得出结论,这些令人惊讶的性能在感应炉灶面(工作温度范围高达400℃)和辐射炉灶面(温度范围高达800℃)的应用中也得以保持。

110.因此,本发明还涉及如通过erichsen硬度铅笔测试仪测量的硬度为10-16n的涂覆基材,特别是涂覆玻璃陶瓷基材。在该测试中使用的工具由钢笔构成,该钢笔具有可被调节以在笔尖上施加0至20n的所需负载的内部弹簧。已经通过施加垂直于表面的负载并将笔移动到表面上至少10mm的长度来使用erichsen笔测试仪。最终结果通过检查当表面仍然完整时的较高负载来评价,用肉眼看不到无划痕。

111.根据本文公开的实施方案中的任一个的涂覆基材的疏水性和表面能也不同于未涂覆基材的疏水性和表面能。例如,玻璃陶瓷具有约20-30

°

的水接触角,而涂覆的玻璃陶瓷基材或产品更接近40-90

°

,更优选地46-78

°

的疏水性,而不是真正的疏水性(因为《90

°

)。通常,当沉积到透明玻璃陶瓷上时,经过氮化处理步骤的涂覆基材或产品示出在70-90

°

范围内的较高水接触角,并且如果沉积到黑色玻璃陶瓷上时示出在40-70

°

范围内的较高水接触角。当产品仅用热处理固化而不进行氮化处理时,水接触角略低,当沉积到透明玻璃陶瓷上时在50-70

°

范围内,并且如果沉积到黑色玻璃陶瓷上时在30-50

°

范围内。经过氮化处理的涂覆基材或产品在800℃下老化3小时之后无论如何示出水接触角的减小,回到仅用热固化处理的产品的相同值。

112.这些差异主要是由于以下因素的影响:

[0113]-基材表面粗糙度,以及

[0114]-涂层厚度:不同的层厚度确实影响最终的表面粗糙度和特性,诸如疏水性和表面能。由于对喷涂涂层和浸涂涂层进行测量,因此水接触角的范围是宽的,这导致完全不同的表面粗糙度。

[0115]

因此,本发明还涉及具有40至90

°

的水静态接触角的涂覆基材,优选地玻璃陶瓷涂

覆基材。通过沉积5μl的蒸馏水滴进行测量,并且使用图像细化软件(液滴形状分析)通过测角仪仪器设置获得。测量重复两次,每个样品三次。

[0116]

主要通过x射线衍射、辉光放电光发射光谱(gdoes)和x射线光子光谱进一步表征本发明的涂覆基材。

[0117]

因此,本发明还涉及根据本文公开的实施方案中的任一个的涂覆基材,该涂覆基材具有包含以下峰的x射线衍射(xrd)光谱:20

°

、26

°

、34

°

、38

°

、41

°

、44

°

、48

°

(

°

2θ

±

0.1

°

,使用cu-kα1辐射),优选地如图2中所描绘的xrd光谱。

[0118]

根据本文公开的实施方案中的任一个的涂覆基材还具有优选地如图3中所描绘的gdoes光谱。通过具有单色化的alkαx射线辐射源的扫描微探针phi 5000versaprobe ii(physical electronic),在高功率模式下,可以用xps(x射线光子光谱)在涂覆的玻璃样品上获得类似的测量。在固定分析仪透射(fat)模式下获得测量扫描和高分辨率光谱,通过能量分别为117.4ev和29.35ev。分析期间的基础压力为10-9毫巴。使用multipak软件(v.9.9.0)进行数据分析。考虑到根据经验得出的multipak库的灵敏度因子,使用归一化的峰面积来计算原子百分比,给出每种化学元素存在的范围,如图4所示,并且报告在下表1中。

[0119]

表1

[0120][0121]

表1:分析样品中al、n和zr的xps原子百分比,其中al2p、n1s、zr3d分别指示铝、氮和锆的主要xps区域。

[0122]

因此,本发明还涉及根据本文公开的实施方案中的任一个的涂覆基材,该涂覆基材具有包含以下峰的x射线光电子能谱(xps)光谱:对于al2p为74.7ev,对于zr3d为182.2ev和182.7ev,对于n1s为399.6ev、400.5ev和402.2ev,优选地如图4所描绘的xps光谱。

[0123]

溶胶和/或涂覆有本发明溶胶的基材可用于各种领域和应用,诸如炉灶面、炊具、壁炉和炉子的玻璃陶瓷盖、炉腔表面。

[0124]

因此,本发明的其他目的是一种旨在用于烹饪食物的炊具或炉灶面物品,其中炊具或炉灶面物品包括烹饪表面,该烹饪表面进而包括根据本文公开的实施方案中的任一个的溶胶或涂覆基材,或一种旨在用于烹饪食物的家用器具,该家用器具包括烹饪表面和用于加热所述烹饪表面的电操作装置或气体操作装置,其中所述烹饪表面包括根据本文公开的实施方案中的任一个的溶胶或涂覆基材。

[0125]

炊具或炉灶面物品的实例是平底锅、锅、碗、碟、餐具、烤箱托盘、炉灶面、火炉顶、烹饪炉架、背板、热板、烤架、燃烧器、台面等。

[0126]

家用器具的实例是咖啡机、搅拌器、混合器、烤面包机、微波炉、慢炖锅、压力锅、炉灶、灯、灯泡、熨斗、烤箱、厨房罩、水壶、洗碗机、冰箱等。

[0127]

值得注意的是,所述炊具或炉灶面物品可以是平坦的片或板的形式和/或可以具

有非平坦的表面,例如,可以通过在生产过程中使基材(例如玻璃陶瓷)成形而将锅(半球形)形状整合在其中。此外,炊具/炉灶面物品的表面可以呈现孔、插槽、雕刻和/或切口以便推进炊具/炉灶面物品的功能,诸如插入旋钮,或创建用于触摸功能(例如滑动等)的引导件,其中消费者通过雕刻的存在来移动他们的手指以识别该区域。

[0128]

因此,除了上文已经陈述的优点之外,已经证明本发明的用于涂覆的溶胶能够经受住可能的后续生产/加工步骤,同时保持其化学-物理特性。

[0129]

基于前面的描述和下面的实施例,本发明的涂层的其他优点对于本领域技术人员将是显而易见的。

[0130]

实施例

[0131]

下面的实施例仅用于说明的目的,并且不旨在限制本发明的范围。对于本领域技术人员显而易见的本文所述的任何实施方案的变化和修改包括在所附权利要求的范围内。本领域技术人员还将理解,在此描述的呈溶胶形式的涂层仅仅是本发明的涂层的一些可能的实施方案,以及沉积到基材上的层数、基材上的总涂层的厚度或其相对于基材的总重量的重量百分比可以根据预期用途和/或赋予所需化学-物理特性来调节。

[0132]

实施例1

[0133]

在26℃的室温下在氮气流下将0.1mol的金属前体(氯化铝和氯化锆)和0.2mol的氮载体(胍)在乙醇中溶解15小时后,获得了r=2的溶胶。溶胶是透明的,保质期为10个月。透明玻璃陶瓷基材(7x3 cm)已使用浸渍器(以150mm*min-1

的浸入速度浸渍一次)由溶胶涂覆。浸入后,将基材在850℃的烘箱中加热1小时。涂层是透明的,没有彩虹效应。通过erichsen硬度铅笔测试仪进行的划痕测试显示11n的硬度。

[0134]

实施例2

[0135]

在600rpm的磁力搅拌下将0.1mol的金属前体(仲丁醇铝和氯化锆)和0.5的氮载体(尿素)在异丙醇中溶解20分钟后,获得了r=5的溶胶。溶胶是透明的,保质期为2周。黑色玻璃陶瓷基材(7x3 cm)已使用浸渍器(以150mm*min-1

的浸入速度浸渍一次)由溶胶涂覆。浸入后,将基材在800℃的烘箱中加热2小时。涂层结果含有不透明涂饰剂。根据astms d 3363通过铅笔硬度进行的划痕测试显示值》9h。

[0136]

实施例3

[0137]

在乙醇中溶解0.1mol的金属前体(氯化铝和氯化锆)和0.2mol的氮载体(尿素)后获得了r=2的溶胶。溶胶是透明的,保质期为六个月。使用丝网印刷方法通过溶胶涂覆了黑色玻璃陶瓷基材(23x27 cm 2

)。随后将基材在800℃的烘箱中加热2小时。通过erichsen硬度铅笔测试仪进行的不透明涂饰剂划痕测试不均匀的涂层结果显示10n的硬度。已进行可清洁性测试,将5克番茄酱置于涂覆的玻璃陶瓷上,并将其在350℃下加热15分钟,随后在清洁步骤之前使其冷却。使用湿软海绵,施加100g/cm2的压力,以去除在涂覆的玻璃陶瓷上的熟食,显示需要600次冲程(一次冲程被认为是来回移动)来清洁至少95%的表面。

[0138]

实施例4

[0139]

在连续气态氮流下将0.1mol的金属前体(氯化铝和氯化锆)和0.2mol的氮载体(尿素)在乙醇中溶解12小时后,获得了r=2的溶胶。溶胶是透明的,保质期为六个月。黑色玻璃陶瓷基材(51x58 cm2,出于模拟炉灶面的目的)已使用喷涂通过溶胶涂覆,随后在800℃的烘箱中加热3小时。涂层透明且均匀,没有彩虹效应、紫色和粉色光晕或蓝色和绿色光晕。膜

可能略微显现金属饰面,但将耐受锅碗瓢盆的刮擦。通过滑动由不锈钢制成的底部直径为21cm的锅,施加0.7pa的压力,未检测到显著变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。