母液再利用合成cha型菱沸石的方法及其催化剂

技术领域

1.本发明属于分子筛催化材料领域,尤其是涉及一种母液再利用合成cha型菱沸石的方法及其催化剂。

背景技术:

2.据统计数据显示,截至2022年3月底,全国机动车保有量达4.02亿辆,其中汽车3.07亿辆。我国汽车产销总量已经连续13年位居全球第一,国民经济随着汽车工业的迅猛发展而加速驶入快车道。然而,汽车排放带来的大气环境污染问题却备受关注。2020年,全国移动源no

x

排放量超过1100万吨。其中,非道路移动源no

x

排放量接近于机动车,放对空气质量的影响也不容忽视。

3.选择性催化还原技术(scr)是控制移动源no

x

排放最有效途径,该技术在催化剂的作用下利用还原剂选择性地尾气中的氮氧化物转化为无害的氮气和水。根据还原剂种类,该技术可分为氨选择性催化还原技术(nh

3-scr)、碳氢选择性催化还原技术(hc-scr)以及氢选择性催化还原技术(h

2-scr)。在国六标准阶段,应用最为广泛的车用scr催化剂为铜基菱沸石分子筛催化剂,该类催化剂具备较宽的活性温度窗口、高的n2选择性、良好的水热稳定性。其中,菱沸石分子筛因独特的骨架构型与表面酸性,在nh

3-scr反应中发挥关键作用。菱沸石分子筛属无机微孔材料,为八元环小孔分子筛,其骨架的拓扑结构类型为cha(chabazite),它具有三维的八元环主孔道,孔道大小为菱沸石的骨架结构是由彼此相连的八元环组成椭球状cha笼,并与双六元环组成直通的结构。通常情况下,实际应用的高硅铝比菱沸石分子筛通常使用价格昂贵的n,n,n-三甲基-1-金刚烷基氢氧化铵(tmadaoh)作为合成模板剂。长久以来,分子筛生产企业一直试图利用残余模板剂制备分子筛产品,一方面实现产量最大化,另一方面削减废碱液排量。中国石化催化剂有限公司在cn 106430228a公开了分子筛晶化母液处理方法,采用减压脱水,冷凝液精馏的方式达到回收模板剂和消除废碱液的目的,该方法能耗较高。中国石油天然气股份有限公司在cn 106853972a中公开ton沸石的稳定合成方法,其中涉及到分子筛合成母液的回收和利用,但每次的加入量仅11-35%。cn 112429747 a中公开循化使用晶化母液制备钛硅分子筛ts-1的方法,通过常压冷凝回流实现母液循环利用。cn 108314055 a中公开了母液再利用制备薄片状sapo-34的合成方法,过程中先蒸馏除去一部分水,再调配各原料比例,随后加入晶核溶液。

4.上述专利提供的技术路线普遍存在如下问题:1)采用升温蒸馏或者减压脱水工艺,增加能耗;2)母液再利用过程中补充水或者模板剂水溶液,导致二次合成废液体积大于母液;3)使用含水或者溶解在水相中的原料,会导致二次废液体积大于母液。

5.鉴于当前存在的技术缺陷,本发明设计母液再利用合成菱沸石分子筛的方法,不添加结构引导剂或者添加极少结构引导剂,实现母液资源化利用,最大化增加菱沸石产量,同时产生的二次合成废液更少,提升菱批量生产过程中的环保经济效益。

技术实现要素:

6.有鉴于此,本发明旨在提出一种母液再利用合成cha型菱沸石的方法及其催化剂,使用固态原料,以残余合成母液作溶剂,不添加结构引导剂或者添加极少结构引导剂,制备cha型菱沸石,实现母液资源化利用,同时减少合成废液量。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.母液再利用合成cha型菱沸石的方法,包括以下步骤:

9.s1、将固态硅源、固态铝源、苛性碱、模板剂分散于母液中,进行高速剪切预处理,得到预处理液;优选地,高速剪切预处理的时间不超过7天;

10.s2、将预处理液加热,之后陈化,得到反应物前体;优选地,反应物前体的ph>9;

11.s3、将反应物前体放入密闭容器中,加热搅拌进行晶化反应至反应完全,得到产物前体;优选地,反应物前体的体积占密闭容器体积的95%以下;

12.s4、将产物前体进行固液分离,洗涤滤饼,干燥、焙烧,得到cha型菱沸石。

13.具体地说,步骤s1对固态原料高速剪切预处理的目的是通过减少原料粒径尺寸,促进原料解离,高速剪切途径中的典型方式之一是研磨,研磨含有湿研、干研和半干研法。

14.具体地说,步骤s1中使用循环往复方式,将原料与母液充分反复混合,提升高速剪切预处理效果。

15.具体地说,步骤s2中原料在母液中发生胶溶反应,固态硅源、铝源在强碱环境中发生解离、键合,加热提升胶溶反应速率,缩短反应时间。

16.具体地说,步骤s2中胶溶反应结束后,降低反应温度至25-100℃,继续混合或静置状态进行陈化处理。陈化处理有益于cha型菱沸石产物晶粒均匀生长。

17.具体地说,步骤s3中晶化反应过程的搅拌方式为持续搅拌或间歇性搅拌,有益于反应过程中物质充分混合。其中,间歇性搅拌是间隔一段时间开启搅拌,其中搅拌期间有益原料混合,非搅拌期间有益于cha型菱沸石晶粒生长。

18.具体地说,步骤s4中固液分离常用的技术手段包括真空抽滤、离心甩滤、压滤、沉降、旋风分离、蒸发浓缩,固液分离获得的固体部分为产物前体,即是cha型菱沸石前体,其具备菱沸石特征衍射峰;分离的液体为二次合成废液,其ph值大于7,且体积不超过母液。

19.上述二次合成废液可采用本技术中的技术方案回收制备cha型菱沸石,产生的三次合成废液也可采用本技术中的技术方案回收制备cha型菱沸石。同理,利用本技术中母液再利用合成菱沸石分子筛的方法,产生的合成废液,能循环使用,制备cha型菱沸石。

20.上述合成废液的理化性质影响cha型菱沸石制备,可以根据合成废液的ph值、组分组成调整各原料摩尔配比。

21.进一步地,固态硅源以sio2计,固态铝源以al2o3计,苛性碱以r2o计,r=na、k,模板剂以sda计,al2o3、sio2、r2o、sda的摩尔比为1:1-50:0.1-30:0-20;优选地,固态硅源以sio2计,sio2与母液的质量比为0.01-0.9:1;进一步优选为0.1-0.5:1。

22.进一步地,所述固态硅源硅胶、硅酸铝、斜发沸石、蒙脱石、煤矸石、硅藻土、硅酸钾、硅酸钠、氧化硅、硅铝酸钠、zsm-5、y分子筛、beta分子筛、全硅分子筛中至少一种,全硅分子筛是指其理论的物质组成仅有硅元素和氧元素的沸石分子筛;优选地,所述固态铝源包括硫酸铝、硝酸铝、氯化铝、铝酸钠、硅酸铝、醋酸铝、氢氧化铝、氢化铝钠、拟薄水铝石、硫酸铝钾、氧化铝中至少一种;优选地,所述模板剂包括1-金刚烷基三甲基氢氧化铵、苄基三

乙基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、磷酸三乙胺、四丁基氢氧化铵中的一种或两种以上的组合物,母液中也包括上述模板剂,同时母液中残存的cha型菱沸石,能够发挥晶种作用,加速晶化反应速率,缩短合成时间。

23.进一步地,步骤s2中加热温度为60-200℃,陈化时间为12-72h。

24.进一步地,步骤s3中加热温度为150-200℃,搅拌反应时间为6.5-72h。

25.进一步地,步骤s4中反复洗涤滤饼,去除产物前体表面杂质;干燥步骤是进一步除去产物前体中的溶剂,干燥温度50-130℃,常用干燥方式包括微波干燥、减压干燥、常压干燥、喷雾干燥、沸腾干燥、冷冻干燥。

26.进一步地,步骤s4中通过焙烧处理产物前体,形成cha型菱沸石,其具备菱沸石特征衍射峰。焙烧温度450-750℃。焙烧步骤通入含氧气流,帮助产物前体在温升过程中结构成型,帮助产物前体中含有的有机物分解。

27.具体地说,所述的cha型菱沸石包含ssz-13分子筛和sapo-34分子筛。

28.进一步地,还包括以下步骤:

29.s5、将cha型菱沸石分散于含有铵根阳离子化合物的溶液中,加热至反应完全,过滤,洗涤滤饼,干燥、焙烧,得到氢型cha型菱沸石。

30.进一步地,步骤s5中铵根阳离子的配位阴离子具体包括硝酸根、亚硝酸根、硫酸根、亚硫酸根、盐酸根、碳酸根、碳酸氢根、醋酸根、磷酸根、亚磷酸根中的至少一种。

31.进一步地,步骤s5中铵根阳离子浓度影响氢型cha型菱沸石制备时间,铵根阳离子浓度增加,相应制备时间缩短。

32.进一步地,所述氢型cha型菱沸石组分中的碱金属、碱土金属比cha型菱沸石更少。

33.进一步地,含有铵根阳离子化合物的质量分数为5%-50%,加热温度为40-140℃,反应时间为4-20h。

34.一种催化剂,包括金属元素及如上所述的方法制得的氢型cha型菱沸石。

35.进一步地,所述催化剂的制备方法包含离子交换法、固相研磨法、沉积法、浸渍法、原位合成法、喷涂法、微波法、混合法。

36.进一步地,所述催化剂中al与si的原子摩尔比为0.01-0.5:1;优选地,氢型cha菱沸石与金属元素的质量比为10-500:1。

37.进一步地,所述金属元素包括元素周期表第3-14族、镧系的金属或准金属中的一种。

38.进一步地,所述金属元素分布于cha型菱沸石的表面或和微孔孔道或和分子筛笼内或和骨架中。

39.进一步地,所述催化剂与废气接触后,使得废气中的氮氧化物、碳氢化合物、一氧化碳、颗粒物、可挥发性有机物减少。

40.进一步地,所述金属元素优选cu,占cha型菱沸石分子筛催化材料的质量比为1-10wt%,优选质量比为2-5wt%,更优选为2.4-3.6wt%。

41.进一步地,所述金属元素优选fe,占cha型菱沸石分子筛催化材料的质量比为1-10wt%,优选质量比为2-7wt%。

42.进一步地,所述金属元素优选pt、pd及其组合物,占cha型菱沸石分子筛催化材料的质量比为0.05-10wt%,优选质量比为0.1-2wt%。

43.进一步地,含有cu金属的催化剂具有高效选择性还原氮氧化物的能力(scr),添加fe、mn、ce、co、pt、pd、v、w、mo、sn、cr、pr、y、sm、ag及其组合物后,去除氮氧化物的能力会提升。

44.进一步地,含有pt、pd或二者组合物的催化剂具有高效催化氧化甲烷、一氧化碳、碳氢化合物的能力(doc)以及低温吸附氮氧化物的能力(pna)。添加fe、mn、ce、co、pt、pd、v、w、mo、sn、cr、pr、y、sm、ag及其组合物后,去除一氧化碳、碳氢化合物和氮氧化物的能力会提升。

45.相对于现有技术,本发明所述的母液再利用合成cha型菱沸石的方法及其催化剂具有以下优势:

46.(1)本发明所述的母液再利用合成cha型菱沸石的方法实现合成母液资源化利用,提升cha型菱沸石产量,实现废液减排,具有较高的实际推广应用价值;

47.(2)本发明所述的母液再利用合成cha型菱沸石的方法使用固态硅源和铝源,避免增加二次合成废碱液量,具有明显的环保效益;

48.(3)本发明所述的母液再利用合成cha型菱沸石的方法对原料的高速剪切预处理,解决了固态原料难溶解的难题,同时原料解离过程中,高速剪切有益于反应物键合形成产物前体。

附图说明

49.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

50.图1为本发明cha型菱沸石合成实施例制得的cha型菱沸石的sem表征结果,从微观形貌来看cha型菱沸石为规整的立方体块状。

51.图2为本发明实施例1制得的cha型菱沸石的sem表征结果,其微观形貌与cha型菱沸石合成实施例一致。

52.图3为本发明实施例2制得的cha型菱沸石的sem表征结果,其微观形貌与cha型菱沸石合成实施例一致。

53.图4为本发明cha型菱沸石合成实施例制得的cha型菱沸石的氮气等温吸脱附曲线,属于国际纯粹与应用化学联合会(international union of pure and applied chemistry,简称iupac)规定的i型等温线,属于微孔材料。

54.图5为本发明cha型菱沸石合成实施例制得的cha型菱沸石的孔径分布曲线,集中分布在0.377nm,这与cha型菱沸石理论孔径一致。

55.图6为本发明实施例1制得的cha型菱沸石的粒度分布曲线,其粒度分布在1-5微米。

56.图7为本发明实施例1-3制得的cha型菱沸石的xrd表征结果,其x射线特征衍射峰一致,均归属于cha结构的沸石。

57.图8为本发明cha型菱沸石催化材料制备实施例和对比例2制得的催化剂的nh

3-scr性能图,对比例2中cha型菱沸石未经过铵交换制备成氢型cha型菱沸石,含有大量的碱金属,碱金属高温下易与活性金属元素结合,导致催化剂失活。因此,cha型菱沸石催化材料制备实施例的活性窗口,低温性能,高温性能均优于对比例2。

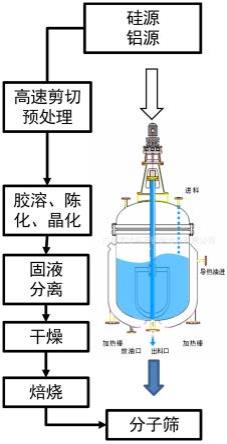

58.图9为母液再利用合成cha型菱沸石的方法的制备流程示意图。

具体实施方式

59.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

60.下面将参考附图并结合实施例来详细说明本发明。

61.在本发明实施例及对比例中,nh

3-scr性能测试采用的模拟烟气组成分:500ppm no,500ppm nh3,5% o2,n2为平衡气,总流量为1000ml/min,反应空速60,000h-1

。

62.cha型菱沸石合成实施例

63.(1)取1000g母液,向其中依次加入20g偏铝酸钠、14g氢氧化钾,125g硅胶粉,15g 1-金刚烷基三甲基氢氧化铵,进行高速剪切搅拌状态下循环处理12h。处理完毕后,转移至密闭容器内,80℃搅拌反应形成乳浊液;随后静置状态下陈化处理24h。

64.(2)陈化结束后,升温至170℃,静置状态下进行晶化反应12h;反应结束降至室温后,开启搅拌,将产物前体进行压滤,滤液输送至储罐备用,滤饼反复洗涤2-3次至ph《9;滤饼经微波干燥后,转移至回转窑中550℃焙烧处理5h,获得白色固体粉末cha型菱沸石。

65.经xrd表征,cha型菱沸石的主要特征衍射峰位置为2-theta=9.55

°

、12.95

°

、14.06

°

、16.13

°

、17.89

°

、19.19

°

、20.74

°

、22.15

°

、22.55

°

、23.21

°

、25.1

°

、26.12

°

、27.86

°

、28.35

°

、29.82

°

、30.85

°

、31.29

°

、31.82

°

、32.59

°

、33.72

°

、34.74

°

、35.21

°

、36.28

°

、38.7

°

、38.94

°

等。

66.经sem表征,cha型菱沸石呈现立方体块状形貌,如图1所示。

67.经激光粒度分析,cha型菱沸石粒径集中分布在1-5μm。

68.cha型菱沸石的氮气等温吸脱附曲线如图4所示,孔径分布曲线如图5所示。

69.对比例1

70.区别于上述cha型菱沸石合成实施例,不采用高速剪切预处理,即原料加毕后直接80℃搅拌反应,其他步骤与cha型菱沸石合成实施例相同。

71.经xrd表征,产物呈现归属于无定型结构的特征衍射峰,说明并未合成cha型菱沸石。

72.sem表征,呈现无规则形貌。

73.实施例1

74.区别于上述cha型菱沸石合成实施例,本例采用的固态硅源种类和原料比例不同,具体步骤如下:

75.(1)取5000g母液,向其中依次加入70g偏铝酸钠、64g氢氧化钾,700g硅藻土,50g 1-金刚烷基三甲基氢氧化铵,进行高速剪切搅拌状态下循环处理12h。处理完毕后,转移至密闭容器内,80℃搅拌反应形成乳浊液;随后静置状态下陈化处理24h。

76.(2)陈化结束后,升温至170℃,静置状态下进行晶化反应12h;反应结束降至室温后,开启搅拌,将产物前体进行压滤,滤液输送至储罐备用,滤饼反复洗涤2-3次至ph《9;滤饼经微波干燥后,转移至回转窑中550℃焙烧处理5h,获得白色固体粉末cha型菱沸石。

77.经xrd表征,cha型菱沸石的主要特征衍射峰位置为2-theta=9.55

°

、12.95

°

、14.06

°

、16.13

°

、17.89

°

、19.19

°

、20.74

°

、22.15

°

、22.55

°

、23.21

°

、25.1

°

、26.12

°

、27.86

°

、

28.35

°

、29.82

°

、30.85

°

、31.29

°

、31.82

°

、32.59

°

、33.72

°

、34.74

°

、35.21

°

、36.28

°

、38.7

°

、38.94

°

等,见图8。

78.经sem表征,cha型菱沸石呈现立方体块状形貌,如图2所示。

79.经激光粒度分析,cha型菱沸石粒径集中分布在1-5μm,如图6所示。

80.实施例2

81.区别于实施例1,本例采用的固态硅源、铝源种类和原料比例不同,具体步骤如下:

82.(1)取500g母液,向其中依次加入8.2g偏铝酸钠、13.4g氢氧化钾,220g全硅分子筛,15g 1-金刚烷基三甲基氢氧化铵,进行高速剪切搅拌状态下循环处理12h。处理完毕后,转移至密闭容器内,80℃搅拌反应形成乳浊液;随后静置状态下陈化处理24h。

83.(2)陈化结束后,升温至170℃,静置状态下进行晶化反应12h;反应结束降至室温后,开启搅拌,将产物前体进行压滤,滤液输送至储罐备用,滤饼反复洗涤2-3次至ph《9;滤饼经微波干燥后,转移至回转窑中550℃焙烧处理5h,获得白色固体粉末cha型菱沸石。

84.经xrd表征,cha型菱沸石的主要特征衍射峰位置为2-theta=9.55

°

、12.95

°

、14.06

°

、16.13

°

、17.89

°

、19.19

°

、20.74

°

、22.15

°

、22.55

°

、23.21

°

、25.1

°

、26.12

°

、27.86

°

、28.35

°

、29.82

°

、30.85

°

、31.29

°

、31.82

°

、32.59

°

、33.72

°

、34.74

°

、35.21

°

、36.28

°

、38.7

°

、38.94

°

等,见图8。

85.经sem表征,cha型菱沸石呈现立方体块状形貌,如图3所示。

86.经激光粒度分析,cha型菱沸石粒径集中分布在1-5μm。

87.实施例3

88.区别于实施例2,本实施例不额外添加模板剂,即1-金刚烷基三甲基氢氧化铵的添加量为0。

89.经xrd表征,cha型菱沸石的主要特征衍射峰位置见图3。

90.实施例4

91.区别于cha型菱沸石合成实施例,陈化时采用间歇搅拌,即每隔30min启动搅拌5min。

92.经xrd表征,其产物特征射峰归属于cha型菱沸石。

93.实施例5

94.区别于cha型菱沸石合成实施例,陈化温度控制在130℃,陈化处理时间缩短至12h。

95.经xrd表征,其产物特征射峰归属于cha型菱沸石。

96.实施例6

97.区别于cha型菱沸石合成实施例,晶化反应温度在160℃,晶化时间延长至18h。

98.经xrd表征,其产物特征射峰归属于cha型菱沸石。

99.实施例7

100.区别于cha型菱沸石合成实施例,高速剪切预处理时间延长至24h。

101.经xrd表征,其产物特征射峰归属于cha型菱沸石。

102.实施例8

103.区别于cha型菱沸石合成实施例,苛性碱为氢氧化钠。

104.经xrd表征,其产物特征射峰归属于cha型菱沸石。

105.氢型cha型菱沸石合成实施例

106.取cha型菱沸石合成实施例制备的cha型菱沸石150g,混合分散于500ml 25%质量分数的硝酸铵溶液中,升温至80℃,密闭环境中铵交换反应10h。反应结束后,降至室温,固液分离获得滤饼,经去离子水反复洗涤后,100℃烘干,500℃焙烧,获得氢型cha型菱沸石。

107.实施例9

108.区别于氢型cha型菱沸石合成实施例,硝酸铵溶液的质量分数为15%。

109.实施例10

110.区别于氢型cha型菱沸石合成实施例,铵交换反应发生在硫酸铵溶液中。

111.实施例11

112.区别于氢型cha型菱沸石合成实施例,铵交换反应温度为120℃。

113.实施例12

114.区别于氢型cha型菱沸石合成实施例,焙烧温度为450℃。

115.实施例13

116.氢型cha型菱沸石的xrf表征结果显示na、k含量均低于1000ppm。

117.cha型菱沸石催化材料制备实施例

118.取cha型菱沸石合成实施例制备的氢型cha型菱沸石100g,混合分散于0.1mol/l硝酸铜溶液中,80℃恒温条件下离子交换反应10h。反应结束后,降至室温,经固液分离获得滤饼,滤饼经洗涤、干燥、焙烧,获得2.6wt%铜含量的cha型菱沸石催化材料,即2.6%cu/cha催化剂。

119.对比例2

120.区别于cha型菱沸石催化材料制备实施例,不同的是选择cha型菱沸石。

121.实施例14

122.取cha型菱沸石合成实施例制备的氢型cha型菱沸石5g,混合分散于质量分数12%的乙酸铜溶液中,120℃密闭环境下恒温条件下离子交换反应8h。反应结束后,产物经过滤、洗涤、干燥、焙烧后,铜含量占比为2.8wt%。

123.实施例15

124.区别于cha型菱沸石催化材料制备实施例,硝酸铜的浓度为0.05mol/l,其产物中铜含量为1.6wt%。

125.实施例16

126.取cha型菱沸石合成实施例制备的氢型cha型菱沸石15g备用。

127.配制含0.149g pt离子/10g h2o的溶液,采用等体积浸渍法,逐滴加入到氢型cha型菱沸石中,直至达到吸附饱和状态,经干燥、焙烧获得1wt%pt/cha催化剂。

128.实施例17

129.区别于实施例16,配制的溶液还含有pd离子,其含量为0.05g pd/10g h2o。

130.实施例18

131.取cha型菱沸石催化材料制备实施例制得的2.6%cu/cha催化剂10g,置于0.1mol/l硝酸铜溶液中,80℃密闭下恒温进行第二次离子交换反应,取样监控铜含量达到3.4wt%,停止反应。经过过滤、洗涤、干燥、焙烧获得催化剂产物。

132.实施例19

133.区别于实施例18,进行第三次离子交换反应。

134.实施例20

135.区别于实施例18,第二次离子交换反应发生在0.1mol/l硫酸铜溶液中。

136.实施例21

137.区别于cha型菱沸石催化材料制备实施例,离子交换反应发生在含有铜离子、铁离子的且金属阳离子总含量为0.1mol/l的溶液中。

138.验证实施例

139.将cha型菱沸石催化材料制备实施例和对比例2的产物制成40-60目粉末样,在微型固定床反应器上进行nh

3-scr催化性能评价。使用的评价测试升温速率5℃/min。模拟气氛组成:500ppm no,500ppm nh3,5% o2,n2为平衡气,总流量为1000ml/min,反应空速60,000h-1

。测试结果如图8所示,从图8可以看出,本发明提供的母液再利用合成菱沸石分子筛的方法及其催化材料,技术优势和环保效益明显,其催化材料具有显著的应用价值和前景。

140.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。