1.本发明涉及一种利用超声强化配位剂高效浸出黄铜矿的方法,属于湿法冶金技术领域。

背景技术:

2.黄铜矿是铜铁硫化矿,其中含有的铜储量占已知总储量的70%,近年来我国铜资源生产严重不足,铜的大量进口使得经济逆差增加,所以针对黄铜矿的处理工艺变得非常重要。

3.黄铜矿处理工艺分为火法和湿法两种。火法工艺对设备要求高,能耗高,在生产过程中矿物中的硫会转化为二氧化硫烟气造成严重的环境污染。湿法工艺包括低压浸出、高压浸出,而浸出工序根据浸出剂的类型又分为碱性浸出和酸性浸出。酸性浸出过程中,黄铜矿与酸性浸出剂反应,并与氧化剂发生反应,铜以离子形式进入溶液。但其缺点是随着反应进行溶液中铜离子浓度高,阻碍反应进行并容易发生其余副反应。而且,由于氧化过程中生成大量硫原子会形成致密的包裹层,浸出时内部的矿物无法与氧化剂反应进入溶液,导致浸出效果差。为了避免该包裹层的产生,以及铜离子继续反应形成沉淀,配位浸出法逐步脱颖而出成为一种新的处理黄铜矿的方法。

4.现有技术中,主要使用草酸、己二胺作为配位剂配位浸出黄铜矿。其中草酸与铜在反应中会形成草酸铜沉淀,难以与矿渣分离,增加后续处理步骤。而己二胺做配位剂时,会在强酸性浸出液中快速分解,导致配位率降低,提高成本,无法在酸性浸出中使用。这些配位剂还存在着对反应阻碍,条件要求严格等缺陷。

5.故,现有黄铜矿配位浸出中存在的配位剂分解、处理流程长、浸出操作复杂、设备要求严苛以及副反应较多等问题。

技术实现要素:

6.本发明黄铜矿的湿法浸出中存在的铜配位剂分解、处理流程长、浸出操作复杂、设备要求严苛以及副反应较多等问题,提供了一种利用超声强化配位剂高效浸出黄铜矿的方法,即利用超声强化配位作用,形成高级配位浸出体系高效浸出黄铜矿,超声波产生的空化和机械效应为配位提供高温高压条件,超声在水中产生大量自由基及强射流,有助于溶质内的物相均匀化增加固液接触面积,促进配位反应,使溶液中的铜浸出阻力降低,极大地降低浸出所需时间,浸出后得到高浓度的金属溶液。

7.一种利用超声强化配位剂高效浸出黄铜矿的方法,具体步骤如下:

8.(1)将黄铜矿进行干燥、研磨得到黄铜矿粉料;

9.(2)将黄铜矿粉料加入到硫酸溶液中,以臭氧作为氧化剂,羟基亚乙基二膦酸为配位剂,在温度30~70℃下经超声强化配位浸出1-6h,固液分离得到浸出渣和浸出液,浸出渣干燥、研磨,检测金属含量。

10.以黄铜矿的质量为100%计,黄铜矿粉料中含有铜14~27%、铁13~25%。

11.所述步骤(2)硫酸溶液浓度为1.0~2.5mol/l,硫酸溶液与黄铜矿粉料的液固比ml:g为3~8:1。

12.所述步骤(2)配位剂羟基亚乙基二膦酸的添加量为1.0~2.0mol/l

13.所述步骤(2)超声功率为100~500w,超声频率为20.1khz。

14.所述步骤(2)臭氧的通入速率为1~4l/h。

15.利用超声强化配位浸出黄铜矿的方法的原理:由超声空化效应产生的局部瞬时高温高压条件促进配位反应的进行;超声的机械作用及强射流将溶剂均匀混合并大大增加固液传质系数,大大提高了配位剂的配位速率,增加单位时间内的配位剂浓度,形成配位快速反应环境,用更快速度,更短的时间将铜离子配位;超声所产生的自由基提高体系氧化性,使其形成超声波高级配位浸出系统。

16.本发明的有益效果是:

17.(1)本发明利用硫酸溶液作为浸出剂,臭氧作为氧化剂,羟基亚乙基二膦酸为配位剂,利用超声强化配位浸出黄铜矿的方法,相比传统浸出方法,利用超声强化配位浸出黄铜的方法具有效率高,时间短,避免副反应以及易于操作的特点;

18.(2)本发明利用超声处理溶液时产生的机械效应和空化效应,高频振动及辐射压力可在液体中形成有效的搅动与流动;空化气泡振动对液体内强烈射流及局部微冲流形成溶液内的快速均相化,增加固液传质系数,有利于配位反应进行,提高浸出效率;

19.(3)本发明以超声强化配位浸出,不带入杂质,大大提高配位剂活性,提高配位浸出效率,杜绝了杂质带来的其他副反应的发生,提高配位浸出效率。而且,超声具有能力利用率高,处理成本低等特点,具有环保节能优势。

附图说明

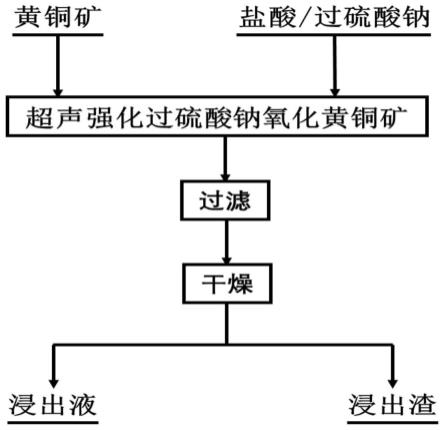

20.图1为本发明工艺流程图;

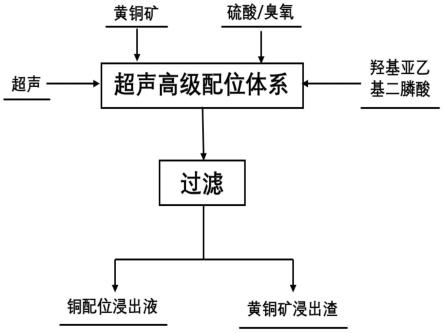

21.图2为利用超声强化配位浸出黄铜矿的装置示意图。

具体实施方式

22.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

23.本发明实施例用于利用超声强化配位浸出黄铜矿的装置见图2,反应装置置于加热水浴中以维持恒温,配位剂亚乙基二膦酸先加入至溶剂中,臭氧发生器使用氧气作为供给原料保证臭氧的纯度,臭氧气体输送管插设至反应溶液的底部,超声发生器的超声探头插设至反应溶液的底部,尾气通过臭氧尾气毁灭器进行净化处理。

24.实施例1:本实施例黄铜矿矿物的成分见表1,

25.表1黄铜矿矿物的成分

26.元素cufe含量(wt.%)26.1616.66

27.一种利用超声强化配位剂浸出黄铜矿的方法(见图1),具体步骤如下:

28.(1)将黄铜矿进行干燥、研磨至粒径小于200目得到黄铜矿粉料;

29.(2)将50g黄铜矿粉料加入到250ml浓度为1.5mol/l的硫酸溶液中,按照1.7mol/l

的量加入羟基亚乙基二膦酸,以1l/h的流速通入臭氧,在温度40℃、搅拌速度300rpm下,超声强化氧化浸出3h,反应结束后固液分离得到浸出渣和浸出液;其中超声功率为200w,超声频率为20.1khz,浸出渣干燥、研磨,经天平称量,渣的质量为38.714g,检测金属含量(见表2);

30.表2浸出渣的成分

31.元素cufe含量(wt.%)22.7114.89

32.本实施例中,铜的浸出率为32.78%、铁的浸出率为29.01%。

33.实施例2:本实施例黄铜矿矿物的成分与实施例1相同,

34.一种利用超声形成高级氧化体系从黄铜矿中高效浸出铜的方法(见图1),具体步骤如下:

35.(1)将黄铜矿进行干燥、研磨至粒径小于200目得到黄铜矿粉料;

36.(2)将50g黄铜矿粉料加入到250ml浓度为2.0mol/l的硫酸溶液中,按照1.5mol/l的量加入羟基亚乙基二膦酸,以2l/h的流速通入臭氧,在温度40℃、搅拌速度300rpm下,超声强化氧化浸出3h,反应结束后固液分离得到浸出渣和浸出液;固液分离得到浸出渣和浸出液;其中超声功率为300w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经天平称量,渣的质量为38.134g,检测金属含量(见表3);

37.表3浸出渣的成分

38.元素cufe含量(wt.%)21.8715.93

39.本实施例中,铜的浸出率为37.43%、铁的浸出率为27.08%。

40.实施例3:本实施例黄铜矿矿物的成分与实施例1相同,

41.一种利用超声形成高级氧化体系从黄铜矿中高效浸出铜的方法(见图1),具体步骤如下:

42.(1)将黄铜矿进行干燥、研磨至粒径小于200目得到黄铜矿粉料;

43.(2)将50g黄铜矿粉料加入到400ml浓度为2.5mol/l的硫酸溶液中,按照1.3mol/l的量加入羟基亚乙基二膦酸,以3l/h的流速通入臭氧,在温度40℃、搅拌速度300rpm下,超声强化氧化浸出5h,反应结束后固液分离得到浸出渣和浸出液;其中超声功率为500w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经天平称量,渣的质量为33.446g,检测金属含量(见表4);

44.表4浸出渣的成分

45.元素cufe含量(wt.%)21.9716.73

46.本实施例中,铜的浸出率为43.82%、铁的浸出率为32.83%。

47.实施例4:本实施例黄铜矿矿物的成分与实施例1相同,

48.一种利用超声形成高级氧化体系从黄铜矿中高效浸出铜的方法(见图1),具体步骤如下:

49.(1)将黄铜矿进行干燥、研磨至粒径小于200目得到黄铜矿粉料;

50.(2)将50g黄铜矿粉料加入到150ml浓度为1.5mol/l的硫酸溶液中,按照1.8mol/l的量加入羟基亚乙基二膦酸,以2l/h的流速通入臭氧,在温度50℃、搅拌速度300rpm下,超声强化氧化浸出4h,反应结束后固液分离得到浸出渣和浸出液;固液分离得到浸出渣和浸出液;其中超声功率为400w,超声频率为20.1khz,浸出渣为高品位铅渣,浸出渣干燥、研磨,经天平称量,渣的质量为35.61g,检测金属含量(见表5);

51.表5浸出渣的成分

52.元素cufe含量(wt.%)23.9716.41

53.本实施例中,铜的浸出率为34.72%、铁的浸出率为29.87%。

54.实施例5:本实施例黄铜矿矿物的成分与实施例1相同,

55.一种利用超声形成高级氧化体系从黄铜矿中高效浸出铜的方法(见图1),具体步骤如下:

56.(1)将黄铜矿进行干燥、研磨至粒径小于200目得到黄铜矿粉料;

57.(2)将50g黄铜矿粉料加入到200ml浓度为1.6mol/l的硫酸溶液中,按照1.0mol/l的量加入羟基亚乙基二膦酸,以1l/h的流速通入臭氧,在温度30℃、搅拌速度300rpm下,超声强化氧化浸出2h,反应结束后固液分离得到浸出渣和浸出液;其中超声功率为100w,超声频率为20.1khz,,浸出渣干燥、研磨,经天平称量,渣的质量为40.21g,检测金属含量(见表6);

58.表6浸出渣的成分

59.元素cufe含量(wt.%)21.8715.93

60.本实施例中,铜的浸出率为25.97%、铁的浸出率为25.71%。

61.实施例6:本实施例黄铜矿矿物的成分与实施例1相同,

62.一种利用超声形成高级氧化体系从黄铜矿中高效浸出铜的方法(见图1),具体步骤如下:

63.(1)将黄铜矿进行干燥、研磨至粒径小于200目得到黄铜矿粉料;

64.(2)将50g黄铜矿粉料加入到350ml浓度为2.5mol/l的硫酸溶液中,按照2.0ml/l的量加入羟基亚乙基二膦酸,以4l/h的流速通入臭氧,在温度60℃、搅拌速度300rpm下,超声强化氧化浸出1h,反应结束后固液分离得到浸出渣和浸出液;其中超声功率为300w,超声频率为20.1khz,浸出渣干燥、研磨,经天平称量,渣的质量为42.108g,检测金属含量(见表7);

65.表7浸出渣的成分

66.元素cufe含量(wt.%)24.3815.13

67.本实施例中,铜的浸出率为21.51%、铁的浸出率为23.52%。

68.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。