一种iir/nr交替多层复合材料的制备方法、产品及应用

技术领域

1.本发明涉及橡胶材料技术领域,特别是涉及一种iir/nr交替多层复合材料的制备方法、产品及应用。

背景技术:

2.轮胎作为车辆行驶和飞机滑跑过程中唯一与地面相接触的、对安全性要求极高的零部件,在使用过程中往往需要承受载荷、外力、周期性变形、高低温等复杂的环境因子作用,其性能的优劣直接关乎驾驶员和乘客的安全。不同于普通的汽车轮胎,飞机轮胎的服役条件更为严苛,不仅需要承受高载荷、瞬时高应变、高内压以及较大的下沉变形量,还要克服温度的急剧变化。如:空客320轮胎主起落架轮胎额定速度高达362km/h,额定负荷达21t,额定内压为1.5mpa,最大冲击变形下沉量为32%-35%。在万米高空中环境温度低至零下50℃-60℃,而在高速滑跑阶段,摩擦可使轮胎表面温度从低至-50℃的环境温度迅速上升到400℃以上,短时因材料的粘弹性生热导致轮胎内部温度可达150℃。这样严苛的服役环境对轮胎的制造技术与性能提出了更高的要求。

3.轮胎内衬层是决定轮胎节油性、安全性和寿命的关键材料,直接贴覆在轮胎的内表面,能够防止气体外泄、维持轮胎胎压、延长轮胎的使用寿命。丁基橡胶(iir)是由异丁烯和0.5-3.3mol%异戊二烯经阳离子聚合而成的无规共聚物,分子主链上甲基交替螺旋排列,分子链的紧密结构和较大的空间位阻造成链柔性较差,降低了分子链的运动能力从而阻碍气体小分子的透过,在所有橡胶中气密性最佳。天然橡胶(nr)是轮胎胎面胶的主要原料之一,具有优异的物理机械性能、加工性能和耐疲劳性。然而,无论是iir还是nr,在轮胎的服役过程中均受到高载荷、瞬时高应变、高内压以及温度等的影响,其力学性能和气体阻隔性能有待进一步提高。

技术实现要素:

4.基于上述内容,本发明提供一种iir/nr交替多层复合材料的制备方法、产品及应用,利用交替层叠共挤技术制备iir/nr交替多层复合材料,耐疲劳性能好,力学性能和气体阻隔性能得到提高,使用寿命延长。

5.为实现上述目的,本发明提供了如下方案:

6.本发明技术方案之一,一种iir/nr交替多层复合材料的制备方法,包括以下步骤:

7.将天然橡胶混炼胶与丁基橡胶混炼胶交替层叠共挤出,之后经硫化处理得到所述iir/nr交替多层复合材料。

8.进一步地,所述丁基橡胶为卤化丁基橡胶。

9.进一步地,所述卤化丁基橡胶为氯化丁基橡胶或溴化丁基橡胶。

10.进一步地,所述丁基橡胶混炼胶的制备方法包括以下步骤:

11.将丁基橡胶生胶进行塑炼后加入助剂b、炭黑混炼,薄通,得到所述丁基橡胶混炼胶。

12.所述助剂b包括硬脂酸、氧化锌、轻质氧化镁、sp1068、环烷油、促进剂和硫磺;所述炭黑的加入量为丁基橡胶生胶质量的20-70%。

13.进一步地,所述天然橡胶混炼胶中还含有石墨烯。

14.进一步地,所述石墨烯占所述天然橡胶混炼胶质量的0.5-3wt%。

15.进一步地,当所述天然橡胶混炼胶中含有石墨烯时(后续称之为天然橡胶/石墨烯混炼胶),所述天然橡胶混炼胶的制备方法包括以下步骤:将石墨烯/天然橡胶母粒掺杂到天然橡胶生胶中进行混炼,得到含有石墨烯的天然橡胶混炼胶,即天然橡胶/石墨烯混炼胶。

16.具体的,先将天然橡胶生胶进行塑炼,之后加入助剂a,混炼并薄通后,下厚片冷却,将冷却后的胶料再次投入到开炼机上包辊,加入石墨烯/天然橡胶母粒,待吃料完毕后,第一次调整辊距,薄通,打三角包,混炼均匀后,第二次调整辊距,出厚片,得到所述天然橡胶/石墨烯混炼胶。

17.所述助剂a包括防老剂、硬脂酸、氧化锌、炭黑、促进剂和硫磺;第一次调整辊距为0.1-0.6mm,辊距较窄,目的是将各种助剂在橡胶基体中得到充分混合,并分散均匀;第二次调整辊距为1-4mm出片;所述混炼均匀是指肉眼观察混炼胶中无明显石墨烯颗粒存在。

18.进一步地,所述交替层叠共挤出技术具体为:所述天然橡胶混炼胶与丁基橡胶混炼胶的层数比为1:1,所述天然橡胶混炼胶与丁基橡胶混炼胶的层数总和为2-128层。

19.本发明技术方案之二,利用上述制备方法制备得到的iir/nr交替多层复合材料。

20.本发明技术方案之三,上述的iir/nr交替多层复合材料在汽车或者飞机轮胎内衬层中的应用。

21.本发明技术构思:

22.将iir和nr按照不同的比例并用,可以结合各自的优点得到各种所需的特性。借助交替层叠挤出过程中的“类双向拉伸”力场作用,促进iir层和nr层中的无机粒子(炭黑、石墨烯)的均匀分散和取向以及iir和nr橡胶分子交联网络的致密化,从而使得iir/nr交替多层复合材料的气体阻隔性能在iir含量减半的情况下仍高于iir;且由于nr的加入,大幅度提高了iir的力学强度、耐疲劳性能及成型黏性,同时能够降低成本。

23.本发明公开了以下技术效果:

24.(1)本发明利用交替多层共挤技术制备了iir/nr交替多层复合材料,具有工艺简单、成本低、适合大规模工业化生产的特点。本发明的交替多层共挤技术相比单纯的iir与nr共混,能够起到1 1大于2的技术效果。

25.(2)本发明所制备的iir/nr交替多层复合材料具有清晰规整的层结构,兼具优异的气体阻隔性能与力学性能,耐疲劳性好,可以作为汽车以及飞机的轮胎内衬层材料。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为nr/ge母粒与实施例1制备的天然橡胶/石墨烯混炼胶的透射电镜图,图中,

(a)为ge/nr母粒,(b)为nr-ge0.5,(c)为nr-ge1,(d)为nr-ge2,(e)为nr-ge3;

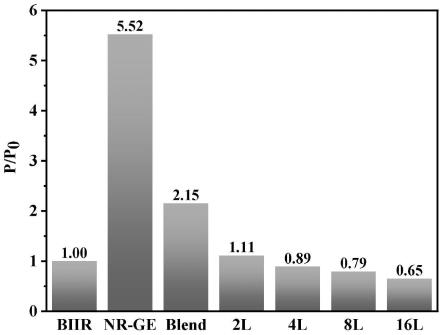

28.图2为实施例1制备的nr-ge混炼胶在1.5mpa、40℃氮气条件下的气体相对渗透率;

29.图3为实施例2制备的biir/nr-ge交替多层复合材料的截面sem图;

30.图4为不同层数的biir/nr交替多层复合材料截面的透射电镜图,图中,biir为未经多层共挤流道的biir样品,2l/4l/8l/16l分别为2层/4层/8层/16层的biir/nr交替多层样品;

31.图5为实施例1-3制备的nr-ge(nr-ge2)、biir/nr-ge交替多层复合材料、blend在40℃、1.5mpa下对氮气的阻隔性;

32.图6为nr-ge在层倍增器的作用下经历切割分层、拉伸拓宽及叠合的示意图;

33.图7为实施例1-3制备的nr-ge(nr-ge2)、biir/nr-ge交替多层复合材料、blend的拉伸强度以及断裂伸长率,其中,左图为拉伸强度,右图为断裂伸长率;

34.图8为实施例1-3制备的nr-ge(nr-ge2)、biir/nr-ge交替多层复合材料、blend的耐疲劳性能;

35.图9为实施例1-3制备的nr-ge(nr-ge2)、biir/nr-ge交替多层复合材料、blend在形变量为40%的条件下进行100万次疲劳试验后的拉伸强度和断裂伸长率;

36.图10为实施例6制备的ciir/nr-8l、实施例7制备的ciir/nr-blend的拉伸强度图;

37.图11为实施例6制备的ciir/nr-8l、实施例7制备的ciir/nr-blend的气体阻隔性能图。

具体实施方式

38.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

39.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

40.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

41.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

42.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

43.本发明中所述的“%”如无特别说明,均按质量百分数计。

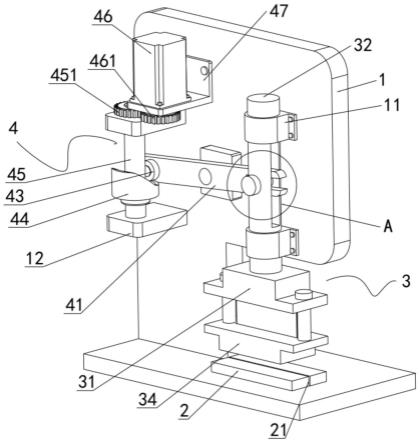

44.本发明实施例中采用的交替层状共挤出系统是发明人自主研发的专为超高粘度

体系设计的挤出系统。采用其他能够使天然橡胶混炼胶(或天然橡胶/石墨烯混炼胶)与iir(溴化丁基橡胶或氯化丁基橡胶)混炼胶交替多层挤出复合的系统同样能够实现本发明的技术目的。

45.本发明实施例中所用原材料如无特殊说明均可自购买途径获得。

46.本发明实施例中所用原材料:

47.溴化丁基橡胶(biir),德国朗盛化学有限公司;

48.氯化丁基橡胶(ciir),埃克森美孚公司;

49.天然橡胶(nr),海南天然橡胶产业集团股份有限公司;

50.石墨烯/天然橡胶母粒(nr/ge母粒),石墨烯含量10%,成都创威新材料有限公司;

51.炭黑(cb),上海卡博特化工有限公司;

52.酚醛增粘树脂,美国圣莱科特化工有限公司;

53.防老剂4020、硬脂酸、环烷油、氧化锌、轻质氧化镁、硫磺、促进剂cz、促进剂dm均为市售工业级产品。

54.实施例1

55.天然橡胶/石墨烯混炼胶(nr-ge)的制备:

56.设计了石墨烯含量分别为0.5%、1%、2%、3%的四种天然橡胶/石墨烯混炼胶,其配方如表1所示。先在双辊开炼机上加入nr生胶,充分塑练后分别加入防老剂4020、硬脂酸(sa)、氧化锌、炭黑、促进剂(cz和dm)、硫磺(s)。充分混炼(前辊温度55℃,后辊温度50℃)并薄通后,将其下厚片冷却。将完全冷透后的胶料再次投入到开炼机上包辊,按配方相应比例加入石墨烯/天然橡胶母粒(nr/ge母粒),待吃料完毕后,将辊筒的辊距调整到0.1mm,投入胶料薄通,打三角包,尽量将胶料温度控制在最低(室温下混炼)。观察胶料薄通最后的胶片,肉眼观察无明显ge颗粒存在即表示混炼均匀。最后将辊距调整为2mm,出厚片,得到天然橡胶/石墨烯混炼胶。

57.表1

[0058][0059][0060]

其它助剂均为:防老剂40202phr、zno 5phr、sa2phr、s 2phr、cz 0.8phr、dm0.2phr,炭黑50phr。

[0061]

图1为nr/ge母粒与本实施例制备的天然橡胶/石墨烯混炼胶的透射电镜图,图中,(a)为ge/nr母粒,(b)为nr-ge0.5,(c)为nr-ge1,(d)为nr-ge2,(e)为nr-ge3;由图1能够看出,在ge/nr母粒中,石墨烯包覆在橡胶粒子周围,形成一种三维网状的结构;而将该母粒以一定比例分散到nr中形成nr-ge混炼胶以后,石墨烯在母粒中的三维网状结构被破坏,形成了具有一定取向度的片状结构,且分散均匀,片层厚度约为3nm左右,相当于2-3个ge(石墨

烯)单片层堆叠在一起的厚度。石墨烯在基体中发生了一定程度的取向,这将有利于材料气密性的提高。

[0062]

测试本实施例制备的nr-ge混炼胶在1.5mpa、40℃氮气条件下的气体相对渗透率(即nr-ge混炼胶的气体渗透系数与纯nr基体的渗透系数之比),结果如图2所示。随着石墨烯含量的增加,复合材料的相对渗透系数逐渐降低,气体阻隔性逐渐提高。这归因于石墨烯片层在非隔离的状态下在基体中产生了具有一定角度的取向。气体小分子在聚合物基体中的渗透性是由动力学因素(即渗透分子的扩散系数)和热力学因素(渗透分子的溶解度系数)所共同决定的,渗透系数的降低可能是由于扩散系数或溶解度系数的降低所导致。一方面,加入石墨烯这种不透气的纳米填料后产生了几何效应,不仅减少了气体分子在基体中的渗透通量,石墨烯产生的取向也延长了气体分子透过的路径。另一种非几何效应使渗透剂分子吸附体积的减少导致溶解度系数降低。

[0063]

添加了2%和3%含量的石墨烯后,复合材料的气体相对渗透系数相差不大。在两者相差不大的情况下,在后续进行交替层状共挤出时优先选择低含量的石墨烯。这是因为当nr-ge纳米复合材料在受到疲劳作用时会产生裂纹,随着疲劳作用加深裂纹会在橡胶基体中发生扩展,当其遇到ge后会致使裂纹的尖端被钝化,另外ge也在会取向排列在裂纹尖端处,能够有效的阻碍裂纹的扩展。但是当ge含量比较多时,nr-ge复合材料的定伸应力更大,在疲劳应变一样的情况下就需要施加更多的能量,导致裂纹扩展速率增大,使材料的耐疲劳性能受到损害,因此选择添加量为2%的石墨烯/天然橡胶与biir进行多层共挤。

[0064]

实施例2

[0065]

步骤1,biir混炼胶的制备:

[0066]

先将炭黑放置于105

±

2℃的烘箱中干燥处理2h。之后按照表3所示的配方按相应比例称取各个物料,设置双辊开炼机的辊速比为1.25,对于biir设置前后辊温度分别设为40℃和35℃,将biir生胶放入开炼机中塑炼一段时间,待其充分包辊后,按顺序依次加入硬脂酸、氧化锌、轻质氧化镁、炭黑、sp1068、环烷油、促进剂(cz和dm)和硫磺。反复通过辊距数次,充分混炼后调节前后辊间距在0.1mm进行薄通6-8次,最后以2mm辊距下片。得到biir混炼胶。

[0067]

表3(单位,phr)

[0068][0069]

其中炭黑n550为50phr。

[0070]

步骤2,biir/nr-ge交替复合片材的制备:

[0071]

选择实施例1制备的石墨烯含量为2%的nr-ge复合材料(nr-ge2)与步骤1制备的biir混炼胶交替多层共挤,具体为:将biir和nr-ge两种混炼胶片剪成合适的大小分别加入到两台挤出机中,在汇流器的作用下汇聚成具有2层结构的biir/nr-ge橡胶熔体,然后熔体进入层倍增器进行切割分层,通过调节层倍增器的数量以实现层数的成倍增长,其中层数n与层倍增器单元数量n的关系为n=2

n 1

。最后橡胶熔体经过口模挤出,在牵引辊的作用下冷

却定型后可得到biir层和nr-ge层交替排列的交替层状复合材料。固定两台挤出机的挤出速度以保证各组分在不同层数交替多层复合材料中的含量一致。挤出机各段温度、汇流器及口模处的温度均控制在85℃。采用0-3个层倍增器,可得到层数为2层、4层、8层和16层的biir/nr-ge交替复合片材(分别以2l、4l、8l和16l命名),其宽度约为40mm,厚度约为2mm。

[0072]

步骤3,硫化交联:

[0073]

采用rpa-2000橡胶加工分析仪测定各个样品的正硫化时间tc90,将biir/nr-ge交替复合片材放入订制的模框中,利用平板硫化仪在155℃、15mpa下对样品进行硫化,预热2min,保压时间为(tc90 2)min,最后冷压直至橡胶样品冷却至室温,得到biir/nr-ge交替多层复合材料。

[0074]

利用扫描电镜对本实施例制备的biir/nr-ge交替多层复合材料的微观结构和石墨烯在天然橡胶层中的分散状态进行观察,结果如图3所示。其中,深色层为nr-ge层,浅色层为biir层,本实施例制备的交替多层复合材料具有明显且连续的层结构,层厚比接近1:1。层间相容性较好,没有出现层界面分离的现象。从图4可以看出,随着层倍增器数目的增加,多次的“类双向拉伸”作用力使炭黑粒子在基体中的分散性得到改善,形成了更均匀致密的炭黑填料网络,这有助于气体阻隔性的提高。

[0075]

实施例3

[0076]

与实施例2不同之处仅在于,步骤2中,将多层共挤出制得的biir/nr-ge交替复合材料在双辊开炼机中反复开炼,通过双辊之间的强剪切作用破坏层结构,得到各组分含量与交替多层复合材料一致的普通共混橡胶样品(命名为blend);步骤3中将blend放入订制的模框中进行硫化交联。

[0077]

测试实施例1-3制备的nr-ge(nr-ge2)、biir/nr-ge交替多层复合材料、blend在40℃、1.5mpa下对氮气的阻隔性,结果如图5所示。由图5能够看出,加入二维片状石墨烯后能够使气体小分子在橡胶中的扩散路径延长,多层复合材料的气体阻隔性得到进一步提高。并且随着挤出层数的增加相对渗透系数值越来越低,其中4l、8l及16l多层样品的气体相对渗透系数与纯biir相比分别下降了约11%、21%及35%。与biir/nr-ge普通共混物相比,2l、4l、8l和16l多层样品的气体渗透系数分别下降了48.4%、58.6%、63.2%和69.8%,交替多层样品显示出了更加优异的气密性。

[0078]

nr-ge在层倍增器的作用下经历了切割分层、拉伸拓宽及叠合等一系列过程,过程示意图如图6所示。受到经连续多次的层间强剪切力及“类双向拉伸”作用后,具有优异长径比的片状石墨烯材料沿流动方向取向排列。当层数较低时,交替拖曳流场的双向拉伸力场较弱,石墨烯的分散及取向程度较低。但随着层倍增器数量的增多,橡胶胶料受到流道内的“类双向拉伸”力场作用次数增多,作用力更强,进一步促进了石墨烯片层在受限空间内的剥离和分散,使复合材料更容易形成填料网络。另一方面,石墨烯的有序性及丰富的层界面都能使气体小分子在基体中的扩散路径更为曲折。

[0079]

炭黑粒子和石墨烯表面能够通过范德华作用力吸附橡胶大分子链,通过构建填料网络以提高橡胶复合材料的力学性能。当拉伸的应变很小时,橡胶分子链可以通过两种方式消耗掉外界的能量,一是通过将分子链伸长,二是分子链与链之间产生滑移。随着拉伸应变进一步增加,橡胶分子链由于处于完全伸长的状态,当应变超过其所能承受的最大限度后,橡胶复合材料最终会拉伸至断裂状态。不同层数的biir/nr-ge交替多层复合材料的拉

伸强度以及断裂伸长率的变化展示在图7中。从图7中可以看出,随着层数的增加,交替多层复合材料的拉伸强度增大,2l、4l、8l和16l样品的拉伸强度与biir相比,均提高了30%以上。当层数增至16l时,交替多层复合材料比普通共混材料表现出更高的拉伸强度和断裂伸长率,拉伸强度为14.92mpa,断裂伸长率为462.58%,比共混试样分别提高了9.8%和9.3%。

[0080]

将biir与nr设计成交替层状结构,能够使复合材料体系整体的拉伸强度得到提高,层界面的存在能在断裂过程中吸收更多的能量。此外,由于二维片状石墨烯填料的加入使多层复合材料体系整体的力学性能得到进一步提高,少量石墨烯的存在能够使填料网络更加完善,增强了与基体之间的相互作用,在受到外力作用时,石墨烯片层能够抵抗裂纹尖端产生的应力集中,阻碍裂纹的萌生与扩展。但当石墨烯添加量较多时,则会引起与基体的界面缺陷增多,同时会限制nr的分子迁移率,因为界面相互作用强,抑制了nr基体的应变诱导结晶,降低了纳米复合材料的机械性能。与不含石墨烯的交替多层复合材料相比,力学性能提高程度不大。

[0081]

航空轮胎内衬层在使用的过程中不仅会受到静态的拉伸作用还会受到动态的疲劳应力,因此采用卧式橡胶疲劳龟裂试验机对实施例1-3所制备的试样进行100万次疲劳老化试验,疲劳形变量为40%,频率为50hz。结果如图8所示(图中unfatigued表示未进行疲劳老化试验,fatigued 100w表示进行100万次疲劳老化试验),从图8可以看出,在添加了石墨烯后,不论是天然橡胶、普通共混样品还是交替多层复合材料的氮气渗透系数均上升,气体阻隔性能变差。其中普通共混材料(气体渗透系数为4.18e-14cm3·

cm/cm2·s·

pa)相较于交替多层复合材料体系气体渗透系数上升的程度最大,气体渗透系数上升到8.79e-14cm3·

cm/cm2·s·

pa,为原来的2.10倍,阻隔性能发生了较大幅度的降低。2l、4l、8l和16l交替多层复合材料在疲劳100万次后气体渗透系数分别上升为原来的1.43、1.24、1.42及1.47倍,尤其是16层的样品,疲劳100万次后,其气体阻隔系数仍保持在1.87e-14cm3·

cm/cm2·s·

pa,与未疲劳的纯biir相当,说明交替层状结构大幅度提高了复合材料的耐疲劳性能。这是因为在经受较高次数的动态疲劳应力后,橡胶内部的填料网络发生变化,造成炭黑的分布不均,造成气密性的下降。而交替层状复合材料由于具有更好的填料分布,填料网络遭受疲劳应力破坏的程度较共混材料更低。另外,反复的疲劳应力造成石墨烯在单层中的取向被破坏,使石墨烯出现局部的团聚,在基体中产生一定的缺陷,使气体阻隔性大大降低。即便交替多层复合材料在疲劳后气体阻隔性能变差,但仍优于纯的biir样品。

[0082]

在形变量为40%的条件下对实施例1-3所制备的试样进行100万次疲劳试验后,测试其拉伸强度和断裂伸长率,结果如图9所示,其中左图为拉伸强度,右图为断裂伸长率。由图9可知,疲劳作用后试样的拉伸强度和断裂伸长率均有不同程度的下降。相较于biir/nr-ge交替多层复合材料,blend的拉伸强度下降的幅度最大,约下降了17.6%,而2l、4l、8l和16l复合材料分别下降了12.6%、14%、9.0%及14.1%。即使在发生100万次疲劳作用后,biir/nr-ge交替多层复合材料的拉伸强度也高于未疲劳的biir样品的拉伸强度。断裂伸长率的变化没有明显的规律,共混试样和四组交替多层复合材料下降幅度相当。

[0083]

石墨烯的加入会对橡胶纳米复合材料造成双重影响,一方面可以与橡胶基体产生界面相互作用来抵消基体内部的弱键以及缺陷对橡胶纳米复合材料耐疲劳性能造成的不利影响。石墨烯和炭黑可以在基体中形成复合填料网络,当橡胶分子链由于外力的作用而

发生运动时,复合填料网络便可以跟随其一起进行运动,从而能够消耗掉外力作用而产生的能量,橡胶的疲劳断裂就会被大大减缓。另一方面,石墨烯的加入也会加大石墨烯、炭黑以及橡胶分子链各部分之间因为反复的疲劳应力而造成的摩擦生热,这些热量积累到一定程度不能被耗散掉时,则会加快橡胶分子链的疲劳断裂或产生新的断面对橡胶纳米复合材料的疲劳性能产生负面影响。

[0084]

轮胎内衬层在使用的过程中往往不只是受到温度或疲劳单因素的作用,而是在温度和疲劳应力的共同作用下影响其性能及使用寿命。gb/t 1688-2008《硫化橡胶伸张疲劳的测定》中规定橡胶的疲劳寿命为橡胶在反复形变下发生断裂时的循环次数。在疲劳应变为40%的条件下,测试了biir、biir/nr-ge交替多层复合材料及其普通共混物在120℃老化6h后的疲劳寿命,同样以外径为80cm的普通汽车轮胎为例,将疲劳次数换算成所行驶的里程数,结果如表4所示。由表4能够看出,交替多层复合材料的疲劳寿命高于biir样品和普通共混样品,且随着层数的增加,寿命逐渐提高,如16层的交替多层复合材料,其在40%形变量情况下的疲劳寿命与biir样品相比提高了30万次,折算为行驶里程数,可比以biir为内衬层的轮胎多行驶753km,意味着其寿命可延长约21%。

[0085]

表4

[0086][0087]

在热老化的作用下,纯biir及nr橡胶基体的交联密度均增大,交联密度增大使橡胶的气体渗透系数下降,但是一方面由于分子链的热效应使石墨烯出现在基体或界面处的团聚,另一方面交替多层复合材料的层界面在热氧老化的作用下变差,从而导致复合材料气体渗透系数出现较大幅度的上升。在温度和疲劳的共同作用下,分子链形成的交联网络极易受到破坏,从而降低了材料的使用寿命,但交替多层复合材料的疲劳寿命仍远高于biir及blend。

[0088]

本发明向天然橡胶配方体系中引入具有三维“隔离”结构的石墨烯/天然橡胶母粒,在开炼机的作用下进行熔融共混,进一步实现石墨烯在橡胶基体中的二次分散。然后将制备得到的石墨烯/天然橡胶(nr-ge)复合材料与溴化丁基橡胶进行交替层状共挤出,将片状的无机纳米材料作为功能组分,借助层叠过程中的双向拉伸力场实现纳米级分散并在单层中取向有序排列,利用多层的多重叠加效应大幅度提高材料的气密性。

[0089]

实施例4

[0090]

与实施例2不同之处仅在于,将nr-ge混炼胶替换为不添加石墨烯的天然橡胶混炼胶,限定制备总层数为16层,得到16层的biir/nr交替复合材料。

[0091]

实施例5

[0092]

与实施例4不同之处仅在于,将多层共挤制得的16层的biir/nr交替复合材料在双辊开炼机中反复开炼,通过双辊之间的强剪切作用破坏层结构,得到各组分含量与交替多层复合材料一致的普通共混橡胶样品,之后放入订制的模框中进行硫化交联。得到溴化丁基橡胶/天然橡胶共混橡胶。

[0093]

对实施例4、5制备的biir/nr交替复合材料、溴化丁基橡胶/天然橡胶共混橡胶进行与实施例1-3相同的检测,结果表明,实施例4制备的16层的biir/nr交替复合材料渗透系数为到纯biir样品的86%。拉伸强度高于biir及实施例5制备的溴化丁基橡胶/天然橡胶共混橡胶。在形变量为40%的条件下,疲劳100万次后,biir基体的气体渗透系数增大了约27%,拉伸强度下降13%,而16l交替多层复合材料的气体渗透系数仅增加3.6%,拉伸强度仅下降1.5%。证实biir与nr交替多层共挤后能够显著提高其耐疲劳性。实施例4制备的16层的biir/nr交替复合材料的疲劳寿命远高于biir基体以及实施例5制备的溴化丁基橡胶/天然橡胶共混橡胶。

[0094]

与实施例2制备的16层的biir/nr-ge交替复合材料相比,实施例4制备的biir/nr交替复合材料的气体阻隔性能及拉伸强度有所下降,这说明,石墨烯的加入能够使biir/nr交替多层复合材料的气体阻隔性和拉伸强度进一步提高。

[0095]

实施例6

[0096]

与实施例2不同之处仅在于,将nr-ge混炼胶替换为不添加石墨烯的天然橡胶混炼胶,将溴化丁基橡胶混炼胶替换为氯化丁基橡胶混炼胶,限定制备总层数为8层,得到8层的氯化丁基橡胶/天然橡胶交替复合材料(ciir/nr-8l)。

[0097]

实施例7

[0098]

与实施例6不同之处仅在于,将多层共挤制得的8层的ciir/nr交替复合材料在双辊开炼机中反复开炼,通过双辊之间的强剪切作用破坏层结构,得到各组分含量与交替多层复合材料一致的普通共混橡胶样品,之后放入订制的模框中进行硫化交联。得到氯化丁基橡胶/天然橡胶共混橡胶(命名为ciir/nr-blend)。

[0099]

实施例6制备的ciir/nr-8l、实施例7制备的ciir/nr-blend的拉伸强度如图10所示。由图10能够看出,ciir/nr-8l的拉伸强度明显大于ciir/nr-blend,说明交替叠层共挤技术相比普通的共混技术在材料拉伸力学性能的提高方面有突出的优势。

[0100]

实施例6制备的ciir/nr-8l、实施例7制备的ciir/nr-blend的气体阻隔性能如图11所示。由图11能够看出,ciir/nr-8l的气体渗透系数比ciir/nr-blend低40%,说明交替叠层共挤技术相比普通的共混技术在提高材料气体阻隔性能方面也具有突出的优势。

[0101]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。