1.本发明涉及连续纤维复合材料成型技术领域,具体来说,是一种用于纤维束螺旋放卷张紧、导向的主动调节装置及控制方法。

背景技术:

2.具有一定宽度的连续纤维预浸丝束出于节省空间的需求往往采用螺旋缠绕的方式储存在料盘上,放卷时丝束离开料盘的位置沿轴向分布,表现为丝束在空间内沿宽度方向横向摆动,极易造成丝束边缘与传送机构发生干涉、挤压,引起褶皱、扭曲等缺陷,降低了复合材料结构件的成型质量。

3.现有的纤维束导向装置大多基于抑制张力波动的要求通过引入柔性元件对纤维传输机构进行设计,即通过改变丝束传输辊轮的位置实现缓冲作用,例如采用舞蹈辊或摆杆对丝束的张力进行被动调节,调节范围窄,精度不高;且忽略了沿宽度方向的丝束运动对传输质量的影响,缺乏相应的调控机构与可靠的实时控制方法抑制丝束从放卷到最终成型之间传输过程中缺陷的形成。

4.因此,针对以上研究现状的短板和空白,设计一种适用于纤维束螺旋放卷过程中张紧、导向的集成装置及其相应的实时控制方法是克服现有技术问题的亟需。

技术实现要素:

5.为了解决上述纤维束螺旋放卷时张力调控与传输导向的控制问题,本发明提出了一种连续纤维束螺旋放卷张紧、导向集成装置及控制方法,分别采用力矩电机和伺服电机对张紧、导向机构进行实时调控,实现了纤维束高效、高质量传输。

6.本发明一种连续纤维束螺旋放卷张紧、导向集成装置,包括固定基板以及固定基板上安装的放卷机构、收膜机构、张力调节机构、摆角检测机构、导丝摆角调节机构及导丝转向机构。

7.所放卷机构实现纤维丝束的螺旋放卷;收膜机构用于实现隔离膜的同步收集。

8.张力调节机构具有左右方向设置的导轨以及导轨滑块上安装的张力调节辊。同时滑块通过弹簧连接导轨一侧固定安装的拉压传感器;纤维丝束从纤维料盘上螺旋放卷,在张力调节辊上往复摆动,纤维丝束的张力转换为弹簧的拉力,通过拉压传感器读取,作为张力控制系统的输入。

9.摆角检测机构具有激光发射器与激光接收器,对经过两者间区域的纤维丝束的位置进行测量。

10.导丝摆角调节机构对纤维丝束传输路径进行调整,为由电机驱动可绕电机输出轴水平方向摆动的旋转摆轮与固定摆轮。其中固定摆轮电机输出轴轴线自转,旋转摆轮绕电机输出轴线公转;纤维丝束经过摆角检测机构后依次经过旋转摆轮与固定摆轮,进入导丝转向机构。

11.本发明连续纤维束螺旋放卷张紧、导向集成装置的控制方法,包括纤维丝束放卷

张力控制、隔离膜收集张力控制及纤维丝束传输路径控制,具体为:

12.纤维丝束放卷张力控制:

13.采用被动调节和主动调节相结合的控制方式;放卷机构的放卷力矩由力矩电机控制,通过控制电流大小实现放卷力矩的调控。当纤维丝束在传输过程中发生张力波动时,由弹簧进行被动调节,当张力的变化导致张力调节辊的位置发生变化时,通过弹簧对这一过程产生抑制作用,避免张力发生突变。进一步,弹簧的状态变化会导致拉压传感器检测到的力信号发生变化,通过张力控制系统对力信号进行处理,并将指令信号传输给力矩电机,力矩电机随即对输出力矩进行调节。

14.隔离膜收集张力控制:

15.通过对调整螺母在收膜辊连接轴的位置进行调整,弹簧的压缩状态随之变化,进而改变了同步带轮与调整螺母间的摩擦力,使得两者之间发生打滑,实现了收膜机构与放卷机构转速不同、线速度相同,保证隔离膜的同步、恒张力收集。

16.纤维丝束传输路径控制:

17.摆角检测机构对纤维丝束实时位置进行检测,同时由丝束摆角控制系统根据纤维丝束的位置信号计算得到纤维丝束路径的实时摆角,进而控制电机驱动两摆轮摆动,使得两摆轮组成的传输路径与纤维丝束摆角相符,实现纤维丝束沿摆轮的走线槽中心传输。

18.本发明的优点在于:

19.1、本发明可以实现连续纤维预浸丝束从放卷、收膜到张紧、导向等一系列流程,装置集成度高,结构紧凑,可在不同成型设备上兼容使用,且多个装置组合可实现多丝束同步放卷、传输;

20.2、本发明采用拉压传感器与力矩电机配合,通过对丝束张力的实时检测及力矩电机扭矩的调控,构建基于智能算法优化的闭环柔顺控制策略,实现传输张力的精准控制,使得丝束传输全过程保持张紧状态,减小张力波动;

21.3、本发明构建收膜机构与放卷机构的差速传动机制,实现两者转速比随卷径变化而不断调节,保证隔离膜随放卷过程的恒张力收集。

22.4、本发明引入光学传感器对丝束摆动位置进行检测,伺服电机调整摆轮位置和角度对丝束传输路径进行调节,避免螺旋放卷的丝束与导向轮干涉导致褶皱、扭曲等缺陷,提高了丝束的传输效率。

附图说明

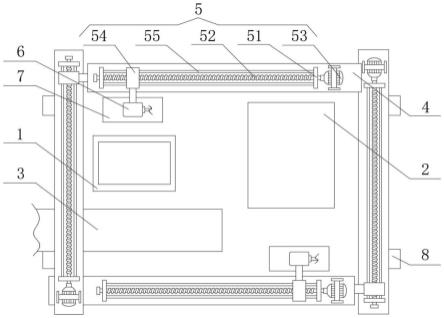

23.图1是本发明连续纤维束螺旋放卷张紧、导向集成装置主视图;

24.图2是本发明连续纤维束螺旋放卷张紧、导向集成装置俯视图;

25.图3是本发明连续纤维束螺旋放卷张紧、导向集成装置轴测图;

26.图4是在纤维丝束传输过程中应用本发明装置进行主被动张力调节控制下张力波动曲线图;

27.图5是当纤维丝束位于摆轮下方时,本发明装置进行摆角调节方式示意图;

28.图6是当纤维丝束位于摆轮上方时,本发明装置进行摆角调节方式示意图。

29.图中:

30.1-纤维丝束

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-隔离膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-固定基板

31.4-放卷机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401-力矩电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

402-联轴器

32.403-同步带轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

404-固定法兰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

405-机械胀轴

33.406-料盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-收膜机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501-收膜辊

34.502-收膜辊连接轴

ꢀꢀꢀꢀꢀꢀꢀꢀ

503-调整螺母

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

504-同步带轮

35.505-环形同步带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

506-弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

507-固定端盖

36.6-张力调节机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

601-固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

602-直线导轨

37.603-滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

604-张力调节辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

605-弹簧

38.606-拉压传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-摆角检测机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

701-机架

39.702-激光发射器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

703-接收器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

704-导轨基座

40.8-导丝摆角调节机构

ꢀꢀꢀꢀꢀꢀ

801-伺服电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

802-支架

41.803-转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

804-支撑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

805-固定摆轮

42.806-旋转摆轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9-导丝转向机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

901-轮架

43.902-导丝转向轮

具体实施方式

44.下面结合附图对本发明作进一步的详细说明。

45.本发明一种连续纤维束螺旋放卷张紧、导向集成装置,如图1所示,包括纵向设置的固定基板3,所述固定基板3上安装有放卷机构4、收膜机构5、张力调节机构6、摆角检测机构7、导丝摆角调节机构8、导丝转向机构9。固定基板3尺寸由各机构空间布局决定,在满足功能要求的基础上尽可能减小装置的空间尺寸和结构质量。

46.所述放卷机构4安装于固定基板3的左下部分,包括力矩电机401、联轴器402、同步带轮a403、固定法兰404、机械胀轴405和纤维料盘406,如图2所示。其中,力矩电机401安装于筒状结构固定法兰404末端。固定法兰404周向开孔减重,前端周向设计有台肩,配合螺钉固定安装于固定基板3背侧,实现力矩电机401与固定基座3间的固定。机械胀轴405轴线垂直于基座,设置于固定基板3前侧,其末端穿过固定基板3上的开孔,与固定基板3间通过轴承连接,实现机械胀轴405的径向定位。同时机械胀轴405末端与力矩电机401输出轴间通过联轴器402同轴连接,实现机械胀轴405的轴向定位。由此通过力矩电机401工作,可带动机械胀轴405转动。同步带轮a403同轴套接于机械胀轴405末端开设的键槽内固定,可随机械胀轴405一同转动,用于与收膜机构5配合。所述纤维料盘406套于机械胀轴405上。在放卷机构4工作时,通过机械胀轴405表面的键条固定料盘,使纤维料盘406可随机械胀轴405同步转动。

47.所述收膜机构5位于放卷机构4右侧,包括收膜辊501、收膜辊连接轴502、调整螺母503、同步带轮504、环形同步带505、弹簧506和固定端盖507。其中,收膜辊501轴线垂直于固定基座3设置,末端具有收膜辊连接轴502,收膜辊连接轴502穿过固定基板3上的开孔后,与固定基板3背侧安装的固定端盖507间通过轴承相连。(弹簧506套装在收膜辊连接轴502上,通过收膜辊连接轴502上套接的,位于弹簧506两端的同步带轮504和挡片对弹簧506进行轴向定位。调整螺母503与收膜辊连接轴502的外螺纹间配合连接,实现同步带轮505的轴向定位。上述同步带轮504与前述放卷机构4中的同步带轮403间通过环形同步带505套接;由此通过力矩电机401驱动纤维料盘406转动,由环形同步带505传动,可带动收膜辊与纤维料盘

406同步转动;且通过旋转调整螺母503可调节弹簧506的压缩程度,以调整同步带轮504与调整螺母503之间的摩擦力,改变收膜辊连接轴502与机械胀轴405的随动状态。随着纤维丝束1螺旋放卷以及隔离膜2同步收集的进程,纤维料盘406的直径逐渐减小、收膜辊501上收集的隔离膜2的直径逐渐增大,线速度比不断变化,此时通过调节调整螺母503使得同步带轮504与螺母503之间出现相对滑动,收膜机构5与放卷机构4之间的传动比随之调整,避免因卷径变化导致纤维丝束1拉力过大。

48.所述张力调节机构6位于放卷机构4与收膜机构5上方,包括固定板601、直线导轨602、滑块603、张力调节辊604、弹簧605和拉压传感器606,如图4所示。其中固定板601固定于固定基板3上,用来固定直线导轨602和拉压传感器606。直线导轨602沿左右方向设置固定安装于固定板601上,使直线导轨602上的滑块603可沿左右方向滑动,滑块603行程由固定板601两端固定安装的限位板进行限位。拉压传感器606一端安装在左侧固定板上,另一端通过沿左右方向设置的弹簧605与滑块603设计的连接凸起相连;保证弹簧605轴线平行于固定板601。张力调节辊604轴线垂直于固定基座3设置,张力调节辊604的辊轴末端固定安装于滑块603上,且张力调节辊604长度与纤维料盘406宽度一致,保证张力调节辊604位于纤维丝束1传输路径上,且此时弹簧605处于受力状态。纤维丝束1从纤维料盘406上螺旋放卷,在张力调节辊604上往复摆动,纤维丝束1的张力转换为弹簧605的拉力,进而通过拉压传感器606读取纤维丝束1的实时张力,并作为张力控制系统的输入。

49.所述摆角检测机构7位于张力调节机构6右侧,包括机架701、激光发射器702、激光接收器703和导轨基座704。其中,机架701为条形板状结构垂直于固定基板3设置,末端固定安装在固定基板3上,底面固定安装垂直于固定基板3设置的导轨基座704。激光发射器702固定安装于导轨基座704末端;接收器703滑动安装于导轨基座704前端,可沿导轨基座704直线运动;使两者之间形成宽度可调节的检测区域,可以对纤维丝束1的位置进行测量,纤维丝束1位置作为丝束摆角控制系统的输入。

50.所述导丝摆角调节机构8位于摆角检测机构7右侧,包括伺服电机801、支架802、转轴803、支撑板804、固定摆轮805和旋转摆轮806。其中,支架802为u形结构,两端通过螺栓固定安装在固定基板3上。支架802端面设计有电机支架。伺服服电机801输出轴沿竖直方向设置,固定安装于电机支架上;伺服电机801的输出轴通过联轴器与转轴803同轴固连;转轴803底端具有连接部分,用于连接支撑板804。支撑板804为两块l形板,平行于固定基座3设置,分别位于转轴803两侧,端部与转轴803间通过螺栓固定连接。固定摆轮805和旋转摆轮806等尺寸,周向上具有走线槽;固定摆轮805和旋转摆轮806轴线垂直于固定基板3设置,位于两块支撑板804之间,通过轮轴与两块支撑板804间连接。由此固定摆轮805和旋转摆轮806可共同随伺服电机801的输出轴旋转;其中固定摆轮805绕转转轴803轴线自转,旋转摆轮806绕转轴803轴线公转。纤维丝束1经过检测区域后依次经过旋转摆轮806与固定摆轮805,进入导丝转向机构9;通过导丝摆角调节机构8对纤维丝束1传输路径进行调整。

51.上述张力调节辊604与放卷机构4和收膜机构5的距离应尽可能小以减小装置的整体空间,且调节辊604位于放卷机构4和收膜机构5之间,并靠近于且更靠近放卷机构4。由于在实际传输过程中纤维丝束1张力较小,若张力调节辊604位于放卷机构4左侧,则传输路径更长,引起张力较大波动;若张力调节辊604靠近收膜机构5,纤维丝束1可能出现从放卷机构4直接到达导丝摆角调节机构8,使张力调节机构6无法实现张力调节,且无法保证纤维丝

束1经过摆角检测机构7的检测区域。

52.所述导丝转向机构9位于导丝摆角调节机构8下方,收膜机构2右侧,如图1所示,包括轮架901与导丝转向轮902;其中,轮架901安装于固定基板3上,导丝转向轮902通过轮轴安装于轮架901上;纤维丝束1经摆角调节机构8导向后,由固定摆轮805向导丝转向轮902沿竖直方向传输,由于固定摆轮805轴线近似垂直于基板3(在导向过程中受伺服电机801驱动会有微小转动)、导丝转向轮902轴线平行于固定基板3,实现纤维丝束1在传输过程中扭转后平行于固定基板3,可进行下一步复合材料结构的成型制造。

53.本发明连续纤维束螺旋放卷张紧、导向集成装置工作时,连续纤维预浸丝束1经放卷机构4螺旋放卷后,由收膜机构5将隔离膜2与纤维丝束1分离、绕卷收集,纤维丝束1继续传输直至经到底转向机构9离开装置;具体控制方法包括纤维丝束1放卷张力控制、隔离膜2收集张力控制及纤维丝束1传输路径控制。

54.首先,纤维丝束1放卷张力控制,采用被动调节和主动调节相结合的控制方式。放卷机构4的放卷力矩由力矩电机401控制的,其输出扭矩与电流呈线性关系,可通过控制电流大小实现放卷力矩的调控。当纤维丝束1在传输过程中发生张力波动时,由弹簧506进行被动调节,当张力的变化导致调节辊604的位置发生变化时,弹簧506对这一过程产生抑制作用,避免张力发生突变;进一步,弹簧的状态变化会导致拉压传感器606检测到的力信号发生变化,通过张力控制系统对力信号进行处理,并将指令信号传输给力矩电机401,力矩电机401随即对输出力矩进行调节,消弭张力波动。

55.上述张力控制系统对力信号进行处理方式为:在张力控制系统中设定丝束张力波动范围为f1~f2,由张力控制系统将拉压传感器606测得力与设定的期望张力值进行比较,当纤维丝束1张力t较大时(t>f2),张力调节辊604被拉到直线导轨602右侧,弹簧605对拉压传感器606施加较大的拉力,此使张力控制系统发送控制指令,减小力矩电机401倒拉反转的力矩,使得纤维丝束1张力减小;反之,当纤维丝束1张力较小时(t<f1),张力控制系统发送控制指令,增大力矩电机401力矩使得张力增大,通过对纤维丝束1张力的实时检测和在线控制,实现纤维丝束1张力t保持在f1~f2范围内,有效减小了张力的波动。

56.如图5所示,当仅采用张力调节辊604与弹簧605配合对张力进行被动调节(被动调节张力波动,力矩电机401不参与主动调控),张力波动较大且难以达到平稳状态;当采用力矩电机401对张力进行闭环主动控制时,张力调控响应速度快且振幅较小,在较短时间内实现了张力达到期望值且能维持恒定。

57.其次,通过隔离膜2收集张力控制可避免因卷径变化导致放卷机构4与收膜机构线速度不匹配,导致隔离膜2因张力过大而发生拉扯断带,实现隔离膜高效、稳定收集。当放卷料盘406与收膜辊501线速度不一致时,放卷机构4和收膜机构5存在相对转动趋势,此时隔离膜2处于拉扯或堆积状态,通过对调整螺母503在收膜辊连接轴502的位置进行调整,弹簧605的压缩状态随之变化,进而改变了同步带轮504与调整螺母503之间的摩擦力,使得两者之间发生打滑,实现了收膜机构5与放卷机构4转速不同、线速度相同,保证隔离膜的同步、恒张力收集。

58.最后,通过丝束摆角控制系统对纤维丝束1传输路径进行控制。摆角检测机构7对纤维丝束1实时位置进行检测,同时由丝束摆角控制系统根据纤维丝束1的位置信号计算得到纤维丝束1路径的实时摆角,进而控制伺服电机801驱动下方的固定摆轮805和旋转摆轮

806随伺服电机801输出轴转动,使得固定摆轮805与旋转摆轮806组成的传输路径与纤维丝束1摆角相符,实现了纤维丝束1沿摆轮的走线槽中心传输。如图5所示,固定摆轮805和旋转摆轮806的旋转角度决定了纤维丝束1的传输路径,由于纤维丝束1由纤维料盘406螺旋放卷,纤维丝束1离开张力调节辊604的位置沿张力调节辊604轴线方向往复运动,导致纤维丝束1的进给角θ随放卷过程不断变化,为避免纤维丝束1与固定摆轮805和旋转摆轮806的走线槽发生干涉,丝束摆角控制系统根据检测到的丝束位置a、固定摆轮805的中心与接收器703接收端间的垂直距离b以及固定摆轮805的中心与检测区域中心线(发射器发射端与接收器接收端中心连线)之间的距离c计算得到此时的丝束摆动角度θ。具体的计算方法为:

[0059][0060]

如图5所示,计算得到的θ为正值,伺服电机801驱动固定摆轮805与旋转摆轮806逆时针旋转θ,使得固定摆轮805和旋转摆轮806构成的传输路径角度与丝束摆角一致;反之,如果计算得到的θ为负值,即a>b,则证明此时纤维丝束1位于固定摆轮805与旋转摆轮806上方,伺服电机801驱动固定摆轮805与旋转摆轮806顺时针旋转θ,如图6所示。

[0061]

当不采用伺服电机801对摆轮805和806进行主动控制时,固定摆轮805与旋转摆轮806的旋转角度无法契合纤维丝束1螺旋放卷的传输路径,由此导致了丝束与固定摆轮805与旋转摆轮806的走线槽侧壁发生干涉,表现为纤维丝束1经过固定摆轮805与旋转摆轮806传输后出现扭曲,边缘位置形成折边,严重降低了纤维丝束1的传输质量;而采用主动导向调控方法根据纤维丝束1传输摆角对固定摆轮805与旋转摆轮806进行实时控制时,固定摆轮805与旋转摆轮806的旋转角度可以很好的符合纤维丝束1的传输路径,实现纤维丝束1在固定摆轮805与旋转摆轮806的走线槽中心位置进行传输,表面平整光滑,避免因边缘挤压产生缺陷,极大地提高了连续纤维丝束螺旋放卷传输质量和效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。