1.本发明总的来说涉及半导体制造技术领域。具体而言,本发明涉及一种多腔集簇式化学气相沉积设备。

背景技术:

2.在半导体工艺中存在大量需要在600度以上的高温发生反应的化学气相沉积工艺(例如硅、锗、硅锗合金、碳化硅、氮化镓、氧化稼等的外延生长工艺)。进行上述化学气相沉积工艺的高温化学气相沉积设备通常需要使用低热导材料(例如碳碳复合材料、多孔碳、多孔石英或者陶瓷耐火材料)进行保温以减少热量流失、保证安全。

3.图1示出了现有技术中一个高温化学气相沉积设备的结构示意图。如图1所示,其中交叉阴影部分为低热导率的保温隔热层,其使得设备具有较大的热容量。在一次工艺结束时,需要使设备快速降温以取走设备中的衬底;在进行下一次工艺时,还需要将衬底放入设备中并且使设备快速升温。然而设备自身的大热容量将对设备的快速升温和降温造成极大的阻碍。

4.针对上述问题,现有技术提出将反应腔体的温度维持在600摄氏度以上。图2示出了现有技术中一个高温化学气相沉积设备的温度曲线图。如图2所示,其中在600摄氏度时将衬底放入反应腔体中,将反应腔体升温至1580摄氏度以进行反应,并且将反应腔体降温至600摄氏度以将衬底取出。相比于传统的设备,将反应腔的温度升降区间缩减至600至1580摄氏度可以节省相当多的时间。然而其仍存在下列问题:反应腔体仍然需要在600至1580摄氏度循环,这依然会耗费大量的时间和能量;反复升温降温的热循环也将对反应腔体的内衬寿命造成影响;每次升温过程中,设备的控制软件都需要重新调节和稳定温度,对工艺生长带来大量的不可测的影响;衬底由室温进入600摄氏度的反应腔体时候,温差造成的热冲击(衬底先进入反应腔体的部分受到较高的热辐射,尚未进入的部分受到较低的热辐射,将产生很大的热应力造成衬底的翘曲)会影响工艺生长,特别是对于硅衬底等传热相对碳化硅较慢的衬底,热冲击会产生较大的影响。

技术实现要素:

5.为至少部分解决现有技术中的上述问题,本发明提出一种多腔集簇式化学气相沉积设备,包括:

6.传送腔体,其包括机械手,所述机械手被配置为在反应腔体与sfhc腔体之间传送衬底;

7.升温和/或降温腔体,其与所述传送腔体连接,所述升温和/或降温腔体被配置为使所述衬底以第一升温速度升温,升温至第一温度,和/或使所述衬底以第四降温速度降温,降温至第四温度;以及

8.反应腔体,其与所述传送腔体连接,所述反应腔体被配置为使所述衬底以第二升温速度升温至第二温度(反应温度),并且使所述衬底以第三降温速度降温,降温至第三温

度;其中所述第一升温速度大于所述第二升温速度,并且所述第四降温速度大于所述第三降温速度。

9.在本发明一个实施例中规定,所述多腔集簇式化学气相沉积设备还包括:

10.衬底装载装置,其与所述传送腔体连接,所述衬底装载装置包括装载锁、设备前端模块、晶圆盒装载端口或者标准机械界面装置。

11.在本发明一个实施例中规定,所述多腔集簇式化学气相沉积设备,被配置为执行下列动作:

12.由所述升温和/或降温腔体使衬底由室温升温至第一温度,并且由所述机械手将所述衬底传送至所述反应腔体中;

13.由所述反应腔体使衬底由第一温度升温至第二温度,其中在第二温度下在所述衬底上进行气相沉积反应;

14.由所述反应腔体使衬底由第二温度降温至第三温度,并且由所述机械手将所述衬底传送至所述升温和/或降温腔体;以及

15.由所述升温和/或降温腔体将所述衬底由第三温度降温至第四温度。

16.在本发明一个实施例中规定,所述反应腔体的待工作温度与所述第一温度相同。

17.在本发明一个实施例中规定,所述第二温度大于等于所述第一温度。

18.在本发明一个实施例中规定,所述第二温度大于1000℃时,所述第二温度与所述第一温度之间的差值小于等于400℃。所述第二温度大于1400℃时,所述第二温度与所述第一温度之间的差值小于等于700℃。

19.在本发明一个实施例中规定,反应腔体温度介于第一温度和第二温度之间。在本发明一个实施例中规定,反应腔体温度大于800℃时,当衬底进入反应腔体时所述衬底和所述反应腔体之间的温度差值小于550℃。

20.在本发明一个实施例中规定,所述第一升温速度和第四降温速度的范围为20-250℃/s,并且所述第一温度的范围为620-1650℃。

21.在本发明一个实施例中规定,第二升温速度的范围为0-120℃/s和第三降温速度的范围为0-120℃/s在本发明一个实施例中规定,室温与所述第一温度之间的差值大于600℃;

22.在本发明一个实施例中规定,所述升温和/或降温腔体包括加热体,所述加热体包括灯管、灯泡、电阻丝或者电感加热器。

23.在本发明一个实施例中规定,所述灯管或灯泡的灯丝或所述电阻丝的直径或横截面关键尺寸小于2mm,并且所述灯管或灯泡的灯丝或所述电阻丝的材料包括导电陶瓷、石墨、碳纤维、碳纤维复合材料或其他碳材料、或者金属丝。

24.在本发明一个实施例中规定,所述加热体加热能力被配置为在10秒钟内达到加热体的满功率的80%以上。

25.在本发明一个实施例中规定,包括多个加热体,多个所述加热体被配置为分区对衬底进行加热。

26.其特征在于,所述升温和/或降温腔体被配置多区温度控制,通常单面加热大于等于2个加热器。

27.在本发明一个实施例中规定,所述加热体被配置为对衬底进行单面加热或者双面

加热。

28.在本发明一个实施例中规定,所述传送腔体具有多个边,所述边与所述反应腔体、所述升温和/或降温腔体以及所述衬底装载装置连接。

29.在本发明一个实施例中规定,所述升温和/或降温腔体还包括吸热体,所述吸热体被配置为吸收所述加热体的热量并且对所述衬底的边缘进行加热以使得所述衬底受热均匀。

30.在本发明一个实施例中规定,所述吸热体包括延伸环,所述延伸环被配置为承载所述衬底的边缘。

31.在本发明一个实施例中规定,所述延伸环的宽度大于所述衬底半径的1/14。

32.在本发明一个实施例中规定,还包括多个温度传感器,所述多个温度传感器被配置为测量所述衬底上多点的温度。

33.在本发明一个实施例中规定,还包括多个翘曲度测量传感器,所述多个翘曲度测量传感器被配置为测量所述衬底上多点的翘曲度。

34.在本发明一个实施例中规定,所述升温和/或降温腔体被配置为将衬底不同位置之间(去边3毫米以内)的温度差值控制在小于100℃。

35.在本发明一个实施例中规定,所述升温和/或降温腔体内设置有非活跃或者惰性气体以进行降温.

36.在本发明一个实施例中规定,所述升温和/或降温腔体被配置为根据升温和/或降温时衬底上多点的温度和\或多点的翘曲以控制多个加热体进行补偿控制。

37.在本发明一个实施例中规定,所述反应腔体被配置为执行硅外延工艺、碳化硅外延工艺、氮化镓外延工艺以及氧化镓外延工艺。

38.在本发明一个实施例中规定,所述反应腔体包括水平腔体、水平炉管、垂直腔体或者垂直炉管。

39.在本发明一个实施例中规定,包括多个升温和/或降温腔体,其中将第一衬底在所述反应腔体中完成气相沉积反应后运送至第一升温和/或降温腔体进行降温,并且将第二衬底从第二升温和/或降温腔体进行升温后运送至所述反应腔体进行反应。

40.在本发明一个实施例中规定,所述机械手包括多个端末作用器,其中所述机械手被配置为执行下列动作:

41.通过第一端末作用器将第一衬底在所述反应腔体中完成气相沉积反应后取出并且等待;

42.通过第二端末作用器将在所述升温和/或降温腔体中升温后的第二衬底取出并放入所述反应腔体;以及

43.通过所述第一端末作用器将第一衬底送入所述升温和/或降温腔体中降温。

44.在本发明一个实施例中规定,所述升温和/或降温腔体被配置为预热所述端末作用器以减少取放衬底时的热冲击,

45.在本发明一个实施例中规定,所述升温和/或降温腔体的旋转速度大于5rpm。

46.本发明至少具有如下有益效果:本发明提出一种多腔集簇式化学气相沉积设备,其中通过sfhc腔体免应力地对衬底进行快速加热再送入反应腔体中,或者对从反应腔体中取出的衬底进行快速降温,而反应腔体可以一直维持在较高的温度。可以有效节省反应腔

体升降温所需耗费的时间,提高产能。并且降低了对衬底的热冲击,提高了产品的良品率。

附图说明

47.为进一步阐明本发明的各实施例中具有的及其它的优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

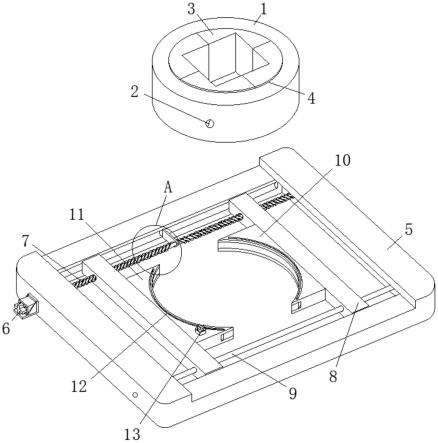

48.图1示出了现有技术中一个高温化学气相沉积设备的结构示意图。

49.图2示出了现有技术中一个高温化学气相沉积设备的温度曲线图。

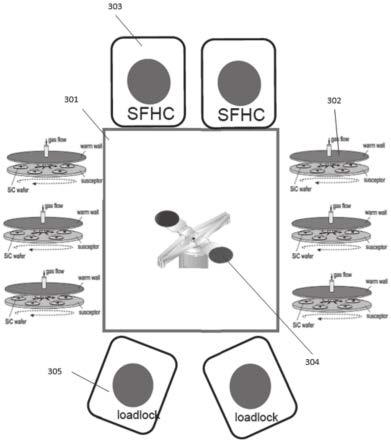

50.图3示出了本发明一个实施例中一个多腔集簇式化学气相沉积设备的结构示意图。

51.图4a-c示出了现有技术中反应腔体的结构示意图。

52.图5示出了现有技术中一个高温化学气相沉积设备的工艺时间示意图。

53.图6a、图6a’和图6b示出了本发明的实施例中多腔集簇式化学气相沉积设备的工艺时间示意图。

54.图7示出了本发明另一实施例中一个多腔集簇式化学气相沉积设备的结构示意图。

55.图8a-b示出了本发明的实施例中sfhc腔体内的衬底处的示意图。

56.图9示出了本发明一个实施例中一个对衬底进行免应力升降温的原理示意图。

57.图10示出了现有技术中一个传送座的示意图.

58.图11示出了本发明的实施例中一个与传送座相配合的延伸环的示意图。

具体实施方式

59.应当指出,各附图中的各组件可能为了图解说明而被夸大地示出,而不一定是比例正确的。在各附图中,给相同或功能相同的组件配备了相同的附图标记。

60.在本发明中,除非特别指出,“布置在

…

上”、“布置在

…

上方”以及“布置在

…

之上”并未排除二者之间存在中间物的情况。此外,“布置在

…

上或上方”仅仅表示两个部件之间的相对位置关系,而在一定情况下、如在颠倒产品方向后,也可以转换为“布置在

…

下或下方”,反之亦然。

61.在本发明中,各实施例仅仅旨在说明本发明的方案,而不应被理解为限制性的。

62.在本发明中,除非特别指出,量词“一个”、“一”并未排除多个元素的场景。

63.在此还应当指出,在本发明的实施例中,为清楚、简单起见,可能示出了仅仅一部分部件或组件,但是本领域的普通技术人员能够理解,在本发明的教导下,可根据具体场景需要添加所需的部件或组件。另外,除非另行说明,本发明的不同实施例中的特征可以相互组合。例如,可以用第二实施例中的某特征替换第一实施例中相对应或功能相同或相似的特征,所得到的实施例同样落入本技术的公开范围或记载范围。

64.在此还应当指出,在本发明的范围内,“相同”、“相等”、“等于”等措辞并不意味着二者数值绝对相等,而是允许一定的合理误差,也就是说,所述措辞也涵盖了“基本上相同”、“基本上相等”、“基本上等于”。以此类推,在本发明中,表方向的术语“垂直于”、“平行

于”等等同样涵盖了“基本上垂直于”、“基本上平行于”的含义。

65.另外,本发明的各方法的步骤的编号并未限定所述方法步骤的执行顺序。除非特别指出,各方法步骤可以以不同顺序执行。

66.下面结合具体实施方式参考附图进一步阐述本发明。

67.图3示出了本发明一个实施例中一个多腔集簇式化学气相沉积设备的结构示意图。如图3所示,该设备可以包括传送腔体301、反应腔体302、sfhc(stress free heating and cooling,免应力升温降温)腔体303以及load lock(装载锁)304。该设备适用于高温工艺,例如硅外延工艺、碳化硅外延工艺以及氮化镓外延工艺。并且适用于水平腔体(horizontal chamber)、水平炉管(horizontal furnace)、垂直腔体(vertical chamber)、垂直炉管(vertical furnace)等工艺腔体或炉管。在图3所示的多腔集簇式化学气相沉积设备中,整体构型为四边形包括传送腔体301和布置在传送腔体301的四个边上的六个反应腔体302、两个sfhc腔体303和两个load lock 304。

68.所述反应腔体302是设置有保温隔热层的高温化学气相反应腔体,图4a-c示出了所述反应腔体302可能采用的结构。所述反应腔体302的数量大于等于2。

69.所述sfhc腔体303可以实现快速升温和快速降温。易于理解的,所述sfhc腔体303也可以替换成一个快速升温的腔体和一个快速降温的腔体。在所述sfhc腔体303中可以进行多区加热和多区温度控制,通过控制所述sfhc腔体303的加热功率的分布可以将衬底快速升温至1250至1350度乃至更高(取决于加热器的功率、散热、耐高温能力等)。

70.所述传送腔体301中可以设置能够耐受高温的机械手304,所述机械手304可以将升至高温的衬底从所述sfhc腔体303取出并且送入所述反应腔体302中,使得设备的产能得到提升。

71.所述load lock 304用于装载衬底,其中机械手304将衬底从load lock 304取出并且送入sfhc腔体303中,并且在反应完成衬底降温后后,将衬底从sfhc腔体303送回load lock 304。易于理解的,load lock 304也可以是其它衬底装载装置,例如可以是设备前端模块(efem,equipment front end module)、晶圆盒装载端口(foup load port)或者标准机械界面装置(smif,standard mechanical lnterface)。

72.下面结合现有技术和本发明所提出的多腔集簇式化学气相沉积设备中的工艺时间具体说明本发明使产能得到提升的原理。

73.图5示出了现有技术中一个高温化学气相沉积设备的工艺时间示意图。如图5所示,以进行碳化硅(sic)工艺为例,衬底从室温环境进入工艺腔体中,此时工艺腔的温度为600℃,衬底会受到较大的热冲击。然后继续升温到所需的工艺温度如1600℃,假定工艺腔的升降温速度为10℃/s,此时至少需要t1 t2 t3=100s(且认为t3的升温速率等于t2的升温速率为10℃/s);然后进行主工艺生长t4;然后进行降温到600℃,对于热壁工艺降温速率会很低如2℃/s,t5需要500s。然后在腔体外降温至室温,如降温速率为10℃/s,t6需要60s。因此总的工艺时间为:

74.t=t1 t2 t3 t4 t5 t6=100 t4 500 60=660 t4(s)。

75.在现有技术中衬底需要直接从室温升温至工艺腔体的基础温度600℃或者直接从工艺腔体的基础温度600℃降温至室温,温度梯度非常大,衬底会受到很大的热冲击。衬底的温度分布非常不均匀,不但在衬底内部形成热应力,而且在sic等外延工艺中很容易形成

滑移线。并且在上述计算中可以看到,现有技术中工艺腔体进行升降温的时间很长,除去生长时间,衬底的升降温即使优化了也需要660s以上,这会增加衬底的热预算(thermal budget)。此外高温工艺腔体在加工过程中需要不断的升降温,会造成内部部件的老化损耗,增加设备维护的频度,同时,也需要更多的电能,大量增加工厂的成本。

76.图6a、图6a’和图6b示出了本发明的实施例中多腔集簇式化学气相沉积设备的工艺时间示意图。

77.如图6a所示,在该实施例中t0表示室温;t1表示在sfhc腔体303中衬底加热后的温度,可以根据工艺要求确定,同时该温度也是反应腔体302待工作(idle)状态时的温度;t2表示衬底在反应腔体302中的生长温度,可以根据工艺要求确定;t3表示衬底加工完成后,传送到sfhc腔体303进行降温后的温度,其中t0≤t3<t1。

78.在反应腔体302中进行主薄膜生长前,可以进行衬底表面的刻蚀清洗,比如通入h2或hcl去除衬底表面自然氧化膜;然后,还可以生长缓冲层以获得质量较好的薄膜。易于理解的,上述步骤可以根据工艺确定有无和具体的工艺参数。

79.仍然以碳化硅(sic)工艺为例,衬底在sfhc腔体303中从室温t0升高至t1,t1温度可以是600-900℃(或者600-1200℃),升温速率为100℃/s,升温时间t1为6-9s(或者6-12s);然后进入反应腔体302从t1升温至t2,t2为1600℃,升温速率为10℃/s,升温时间t2为70-100s(40-100s);进行沉积工艺,沉积时间t3;在反应腔体302中降温至t1,降温速率2℃/s,降温时间t4为350-500s(或者200-500s);在sfhc腔体303中降温至t3,t3温度可以是400℃,降温速度100℃/s,时间2-5s(或者2-8s)。总的工艺时间约为:

80.t=t1 t2 t3 t4 t5=12 40 t3 200 8=248 t3(s),t3根据薄膜厚度和生长速率确定。

81.如图6a’所示,该实施例与图6a基本类似,主要区别是高温工艺腔的待工作温度是t2

′

,其比工艺温度t2稍低,同时比免应力升降温腔里晶圆加热后的温度t1稍高,即t1<t2’<t2。即高温工艺腔的待工作温度t2’和免应力升降温腔里晶圆加热后的温度t1有一定的温度差。

82.t2”是工艺完成后,腔体降温后达到的温度。然后取走晶圆到免应力升降温腔体进行降温至t3。通常,t2”可以设置为和t2’温度相同,减少高温工艺腔体的升降温循环。

83.如图6b所示,在该实施例中t0表示室温,约为25℃;t1表示在sfhc腔体303中衬底加热后的温度,可以根据工艺要求确定,同时该温度也是反应腔体302待工作(idle)状态时的温度;t2表示衬底在反应腔体302中的生长温度,可以根据工艺要求确定,在该实施例中t2与t1相同;t3表示衬底加工完成后,传送到sfhc腔体303进行降温后的温度,其中t0≤t3<t1。

84.仍然以碳化硅(sic)工艺为例,衬底在sfhc腔体303中从室温t0升高至t1,t1温度为1600℃,升温速率为100℃/s,升温时间t1’为16s;然后进入反应腔体302生长薄膜,沉积时间t3;沉积完成,机械手取走衬底到sfhc腔体303,在sfhc腔体303降至t3,t3温度为400℃,降温速度100℃/s,时间12s。总的工艺时间约为:

85.t=t1’ t3 t5’=16 t3 12=28 t3(s),t3根据薄膜厚度和生长速率确定。

86.图6b与图6a中工艺的区别在于,在图6b中反应腔体302待工作(idle)状态时的温度t1升高到和衬底沉积的工艺t2相同,使衬底在sfhc腔体303内可以快速从室温升到t1温

度,进一步缩短了衬底的升降温时间,同时反应腔体302可以待工作(idle)在更高的温度,基本不用进行升降温,减少了腔体的热循环。此外,反应腔体302待工作(idle)状态的温度t1略小于衬底工艺温度t2时也同样是可行的。

87.图7示出了本发明另一实施例中一个多腔集簇式化学气相沉积设备的结构示意图。所述传送腔体301除了可以是如图3所述的四边形,也可以是如图7所示的八边形,其中四个反应腔体302、两个sfhc腔体303以及两个load lock304布置在所述传送腔体301的八个边上。

88.本领域的技术人员应该理解,本发明的多腔集簇式化学气相沉积设备不限于图3和图7所示的具体构型和腔体数量。本领域的技术人员可以根据实际需要改变传送腔体301的形状并设置所需数量的反应腔体302、sfhc腔体303以及load lock 304。

89.对于图7所示的多腔集簇式化学气相沉积设备的产能计算结果可以如表1所示。

90.表1

[0091][0092]

在所述sfhc腔体303中,加热器需要有较小的热质量使得加热器通电后电流产生的功率迅速推动加热器的加热体升温至需要的色温,加热体对外产生红外辐射加快升温速

effector),使得所述机械手304的手指在取片时与衬底801之间没有很大的温差,避免对衬底801产生热冲击。

[0102]

图9示出了本发明一个实施例中一个对衬底进行免应力升降温的原理示意图。如图9所示,在衬底801的边缘处布置侧加热器802,在衬底801的上方可以设置多个上加热器组901,在衬底801的下方可以设置多个下加热器组902,在衬底801的上方还可以设置多个温度传感器903,并且在衬底801的上方还可以设置多个翘曲度测量传感器904。其中可以通过所述多个翘曲度测量传感器904测量衬底801的翘曲度,其原理是通过激光入射并测量反射角的偏转;并且通过所述多个温度传感器903测量衬底801各点的温度可以进行实时控温,以将衬底801的各个测量点之间的温度偏差控制在制定的正负范围内。

[0103]

根据多个翘曲度测量传感器904测量的情况可以进行加热控制,在双面加热的情况下,如果发现衬底801呈u型,则加大衬底801上方的上加热器组901的加热功率,如果发现衬底801呈n型,则加大衬底801下方的下加热器组902的加热功率。如果发现衬底801呈w型或者m型,则视为u型和n型的连接,对于其中的u谷可以加大上方的加热功率和/或减少下方的功率,对于其中的n峰可以加大下方的加热功率和/或减少上方的加热功率。

[0104]

所述多个温度传感器903可以将衬底801在升温过程当中按照设计的温度曲线将衬底801上各个测量点的温度差控制在一个正负范围之内,该温差例如可以限定在1摄氏度度之内。进一步地,可以按照在衬底上设置温度等高线图(例,由中心向边缘5点逐次降低5摄氏度,即中心至边缘温度差为20,15,10,5,0.)并且进行升温。使用温度传感器903进行控制的方法适合单面加热的sfhc腔体303的配置。

[0105]

尽管上文描述了本发明的各实施例,但是,应该理解,它们只是作为示例来呈现的,而不作为限制。对于相关领域的技术人员显而易见的是,可以对其做出各种组合、变型和改变而不背离本发明的精神和范围。因此,此处所公开的本发明的宽度和范围不应被上述所公开的示例性实施例所限制,而应当仅根据所附权利要求书及其等同替换来定义。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。