1.本发明涉及板材加工技术领域,具体涉及一种厚板切割开孔工艺。

背景技术:

2.船舶厚板切割在集装箱船建造中比较常见,厚板开孔时,为了保证切割零件的完整性,开孔切割的起点不能在零件的开孔轮廓线上,一般将孔内的一点作为引割点,从引割点开始切割,并引出一段与开孔轮廓相切的圆弧作为引割段,切割完开孔轮廓后熄弧,并引出一段与开孔轮廓相切的圆弧作为熄弧段,引割段与熄弧段之间有重叠部分,重叠部分在引割段和熄弧段分别受热一次,而对板厚大于40mm的钢板进行火焰切割时,火焰切割的预热时间较长,先后两次受热会对零件开孔轮廓的一部分产生过量熔化,导致切割后的开孔品质有缺陷,需要工人后期对开孔进行补焊,提高了生产成本。

技术实现要素:

3.本发明的目的是针对现有技术存在的不足,提供一种厚板切割开孔工艺,优化了厚板开孔的切割路径,避免了厚板开孔过量融化的缺陷,无需补焊,极大的提升了开孔轮廓的加工品质,降低了次品率。

4.为实现上述目的,本发明采用的技术方案是:

5.一种厚板切割开孔工艺,包括以下步骤:

6.s1,将待切割的厚板吊运至切割机的工作台上,并使厚板处于割嘴的切割区域内;

7.s2,根据厚板的厚度选择割嘴的型号,设定对应的切割参数,输入对应的加工程序;

8.s3,将所述割嘴按编程程序从起点位置运行至程序中预开孔内的一点上,将该点作为起弧点,将起弧点与预开孔的切割轨迹最短直线路径设置为引入路径,所述引入路径长度为定值20mm;

9.s4,控制割嘴对起弧点进行预热,直到起弧点烧透穿孔;

10.s5,控制割嘴沿s3中的引入路径切割至切割轨迹上,并将割嘴当前位置设置为标记点a;

11.s6,控制割嘴从标记点a开始沿切割轨迹切割,当割嘴沿切割轨迹运行一圈,与标记点a距离0.5-1mm时,停止割嘴继续沿切割轨迹运动,使割嘴的切割方向转向切割轨迹内侧,并将当前转向点位置设置为熄弧点,关闭割嘴,利用余热沿转向后的方向继续切割,将转向后的切割路径设置为空程路径,空程路径与引入路径相交,空程路径的长度为10mm。

12.本发明与现有技术相比,具有以下优点:

13.1.优化了厚板开孔的切割路径,避免切割轨迹上存在二次受热的部分,解决了过量融化的缺陷,提高了切割质量。

14.2.由于不存在过量融化,因此无需补焊,极大的提高了加工效率,降低了生产成本。

附图说明

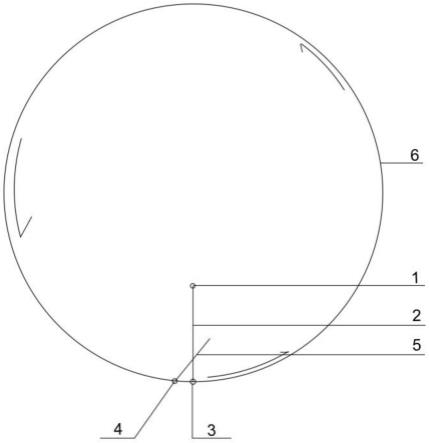

15.图1是本开孔工艺中数控火焰切割机割嘴的行走路线;

16.图2是原开孔工艺中数控火焰切割机割嘴的行走路线

17.图3是本开孔工艺中,不同厚度钢板所对应的割嘴型号以及切割参数;其中,1-起弧点,2-引入路径,3-标记点a,4-息弧点,5-空程路径,6-切割轨迹

具体实施方式

18.下面结合附图和具体实施方式,进一步阐明本发明,应理解这些实施方式仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

19.如图1-3所示,一种厚板切割开孔工艺,包括以下步骤:

20.实施例1

21.s1,将待切割的厚板吊运至数控火焰切割机的工作台上,并使厚板处于割嘴的切割区域内;

22.s2,根据厚板的厚度选择割嘴的型号(喉径/mm),然后设定割嘴对应的切割参数(切割速度、切割宽度补偿量、切割氧压力),并在数控火焰切割机内输入对应的加工程序;

23.s3,运行输入的加工程序,将所述割嘴按编程程序从起点位置运行至程序中预开孔内的一点上,并检查割嘴是否实际移动至该点上,若已移动至该点,将该点作为起弧点1,将起弧点与预开孔的切割轨迹最短直线路径设置为引入路径2,引入路径长度为定值20mm;

24.s4,控制割嘴对起弧点进行预热,直到起弧点烧透穿孔;

25.s5,控制割嘴沿s3中的引入路径切割至切割轨迹上,当割嘴从引入路径移动至切割轨迹6上时,将割嘴当前位置设置为标记点a3;

26.s6,控制割嘴从标记点a开始沿切割轨迹切割,当割嘴沿切割轨迹运行一圈,与标记点a距离1mm时,停止割嘴继续沿切割轨迹运动,使割嘴的切割方向转向切割轨迹内侧,并将当前转向点位置设置为熄弧点4,关闭割嘴,利用余热沿转向后的方向继续切割,将转向后的切割路径设置为空程路径5,空程路径与引入路径相交,空程路径的长度为10mm,完成切割后,在开孔内壁的标记点a与息弧点之间形成一道较细的凸筋,工人对凸筋稍加打磨即可完成开孔的全部工序,无需后期补焊。

27.实施例2

28.s1,将待切割的厚板吊运至数控火焰切割机的工作台上,并使厚板处于割嘴的切割区域内;

29.s2,根据厚板的厚度选择割嘴的型号(喉径/mm),然后设定割嘴对应的切割参数(切割速度、切割宽度补偿量、切割氧压力),并在数控火焰切割机内输入对应的加工程序;

30.s3,运行输入的加工程序,将所述割嘴按编程程序从起点位置运行至程序中预开孔内的一点上,并检查割嘴是否实际移动至该点上,若已移动至该点,将该点作为起弧点,将起弧点与预开孔的切割轨迹最短直线路径设置为引入路径,引入路径长度为定值20mm;

31.s4,控制割嘴对起弧点进行预热,直到起弧点烧透穿孔;

32.s5,控制割嘴沿s3中的引入路径切割至切割轨迹上,当割嘴从引入路径移动至切割轨迹上时,将割嘴当前位置设置为标记点a;

33.s6,控制割嘴从标记点a开始沿切割轨迹切割,当割嘴沿切割轨迹运行一圈,与标记点a距离0.5mm时,停止割嘴继续沿切割轨迹运动,使割嘴的切割方向转向切割轨迹内侧,并将当前转向点位置设置为熄弧点,关闭割嘴,利用余热沿转向后的方向继续切割,将转向后的切割路径设置为空程路径,空程路径与引入路径相交,空程路径的长度为10mm,完成切割后,开孔内壁既无凸筋,也无过度熔化,无需打磨和补焊,一次切割完成作业,开孔效果最佳。

34.上述步骤2中,按说明书附图3中的表格选择割嘴型号和设定切割参数。

35.上述说明示出并描述了本发明的优选实施例,如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

技术特征:

1.一种厚板切割开孔工艺,其特征在于:包括以下步骤:s1,将待切割的厚板吊运至切割机的工作台上,并使厚板处于割嘴的切割区域内;s2,根据厚板的厚度选择割嘴的型号,设定对应的切割参数,输入对应的加工程序;s3,将所述割嘴按编程程序从起点位置运行至程序中预开孔内的一点上,将该点作为起弧点,将起弧点与预开孔的切割轨迹最短直线路径设置为引入路径,所述引入路径长度为定值20mm;s4,控制割嘴对起弧点进行预热,直到起弧点烧透穿孔;s5,控制割嘴沿s3中的引入路径切割至切割轨迹上,并将割嘴当前位置设置为标记点a;s6,控制割嘴从标记点a开始沿切割轨迹切割,当割嘴沿切割轨迹运行一圈,与标记点a距离0.5-1mm时,停止割嘴继续沿切割轨迹运动,使割嘴的切割方向转向切割轨迹内侧,并将当前转向点位置设置为熄弧点,关闭割嘴,利用余热沿转向后的方向继续切割,将转向后的切割路径设置为空程路径,空程路径与引入路径相交,空程路径的长度为10mm。

技术总结

本发明提供了一种厚板切割开孔工艺,包括以下步骤:将待切割的厚板吊运至切割机的工作台上;根据厚板的厚度选择割嘴的型号,设定对应的切割参数;将所述割嘴按编程程序从起点位置运行至起弧点,起弧点与预开孔切割轨迹的最短直线路径长度为定值20mm;控制割嘴对起弧点进行预热,直到起弧点烧透穿孔;控制割嘴沿最短直线路径切割至所述预开孔切割轨迹上至标记点A;控制割嘴从标记点A开始沿切割轨迹切割,与标记点A距离0.5-1mm时,停止割嘴继续沿切割轨迹运动,使割嘴的切割方向转向切割轨迹内侧,并将当前转向点位置设置为熄弧点。本切割方法实现厚板开孔切割路径的优化,避免了厚板开孔的切割缺陷,无需补焊,提高了开孔效率和开孔质量。和开孔质量。和开孔质量。

技术研发人员:翟亚军 梅志 袁坦坦 宋新政 雷海森

受保护的技术使用者:扬州中远海运重工有限公司

技术研发日:2022.11.22

技术公布日:2023/3/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。