1.本技术属于生物医药领域,具体涉及一种透明质酸颗粒及其制备方法。

背景技术:

2.透明质酸(hyaluronic acid,ha)是一种由n-乙酰氨基葡萄糖和d-葡萄糖醛酸为结构单元的高分子黏多糖,因其具有独特的分子结构和理化性质,在人身体内显示出多种重要的生理功能,如润滑关节,调节血管壁的通透性,调节蛋白质、水、电解质扩散及运转,促进创伤愈合等。普通的透明质酸是以粉末状形式存在的,当其溶解到纯水溶液中时,由于粉末的聚集和水化膜的形成,会严重影响其溶解速率和溶解时间,尤其是分子量越高的透明质酸溶解难度越大,因此,为了改善透明质酸及其相关产品的溶解难的问题,可以将其进行制粒操作,经过制粒处理后,可以改善其溶解性,也可以改善其固体流动性。

3.另外,在制粒过程中可以筛选添加不同的辅料,不仅可以更进一步的增加溶解性,而且可以增加功效多元性。目前常用的制粒工艺有四种:湿法挤压/剪切制粒、湿法混合制粒、干法制粒、沸腾制粒。前3种制粒方法所得ha颗粒属于紧实性颗粒,堆积密度大,质地相对坚硬,其在水中溶解过程中虽然能够在一定程度上解决粉末聚集性问题,但是无法克服水化膜的形成,因此提高溶解速度的程度有限。

技术实现要素:

4.针对现有技术存在的上述问题,本技术提供一种透明质酸颗粒及其制备方法。

5.具体来说,本技术涉及如下方面:

6.1.一种透明质酸颗粒的制备方法,其特征在于,包括以下步骤:

7.将透明质酸原料进行气流悬浮,

8.向悬浮的透明质酸原料喷淋粘合剂进行制粒,得到透明质酸颗粒,

9.其中所述粘合剂为水或透明质酸的水溶液。

10.2.根据项1所述的制备方法,其特征在于,在制粒过程中,所述透明质酸原料与所述粘合剂的质量比为(0.8-2):1。

11.3.根据项1所述的制备方法,其特征在于,制粒过程中,引风温度为50-100℃,引风频率为15-50hz,

12.优选地,引风温度为50-70℃,引风频率为20-25hz。

13.4.根据项1所述的制备方法,其特征在于,制粒过程中,喷水速率为50-150rpm/min,优选为80-120rpm/min。

14.5.根据项1所述的制备方法,其特征在于,制粒过程中,雾化压力为0.10-0.40mpa,优选为0.20-0.3mpa。

15.6.根据项1所述的制备方法,其特征在于,制粒过程中,投料量与制粒所用设备容量的体积比为20%-60%。

16.7.根据项1所述的制备方法,其特征在于,透明质酸的水溶液中透明质酸的分子量

为20万da-200万da,优选为100万da-200万da,透明质酸的含量为0.01wt%-1wt%,优选为0.1wt%-0.5wt%。

17.8.根据项1所述的制备方法,其特征在于,所述方法还包括对所述透明质酸颗粒进行过筛。

18.9.根据项1所述的制备方法,其特征在于,所述制备方法为沸腾制粒法。

19.10.一种透明质酸颗粒,其通过项1-9中任一项所述的制备方法制备得到。

20.本技术的制备方法可以显著提高ha的溶解速率,并且可以改善其流动性、不结块、减少粉尘浪费及污染,添加到配方中时更为方便。本技术的制备方法制备透明质酸颗粒,可以在容器中一次完成混合、造粒、干燥三个工序,简化工艺路线,缩短生产周期,降低成本,防止粉尘飞扬,减少损料。而且本技术的制备方法制粒过程中温度相对低、速率快,非常适用于透明质酸等热敏性物质的制粒。

具体实施方式

21.下面结合实施例进一步说明本技术,应当理解,实施例仅用于进一步说明和阐释本技术,并非用于限制本技术。

22.除非另外定义,本说明书中有关技术的和科学的术语与本领域内的技术人员所通常理解的意思相同。虽然在实验或实际应用中可以应用与此间所述相似或相同的方法和材料,本文还是在下文中对材料和方法做了描述。在相冲突的情况下,以本说明书包括其中定义为准,另外,材料、方法和例子仅供说明,而不具限制性。以下结合具体实施例对本技术作进一步的说明,但不用来限制本技术的范围。

23.本技术提供一种透明质酸颗粒的制备方法,包括以下步骤:

24.步骤一:将透明质酸原料进行气流悬浮。

25.步骤二:向悬浮的透明质酸原料喷淋粘合剂进行制粒,得到透明质酸颗粒,其中所述粘合剂为水或透明质酸的水溶液。

26.在步骤一中,透明质酸原料为未经制粒的透明质酸粉末原料,例如可以为任何可商购获得的透明质酸粉末原料,或直接经发酵工艺得到的透明质酸粉末。

27.本领域技术人员可以理解,在本技术中,透明质酸涵盖透明质酸及其盐和衍生物,包括但不限于透明质酸钠、透明质酸钾、透明质酸锌、透明质酸钙、透明质酸镁、乙酰化透明质酸、巯基化透明质酸、轻度交联透明质酸等。

28.透明质酸原料的分子量不作限定,各种分子量的透明质酸都适用于本技术的方法。

29.在一个具体的实施方式中,透明质酸原料的分子量为1000da-300万da,例如可以为1000da、1万da、5万da、10万da、20万da、30万da、40万da、50万da、60万da、70万da、80万da、90万da、100万da、110万da、120万da、130万da、140万da、150万da、160万da、170万da、180万da、190万da、200万da、210万da、220万da、230万da、240万da、250万da、260万da、270万da、280万da、290万da、300万da。优选为1万da-200万da,更优选为20万da-40万da、60万da-100万da、或130万da-160万da。

30.采用气流悬浮是指用气体将透明质酸钠原料悬浮,是为了将透明质酸钠原料保持流化状态并进行充分的分散。可以使用本领域已知的沸腾制粒装置或流化床制粒装置实现

气流悬浮。在本技术中气流悬浮所采用的气流温度称为引风温度,即气流被加热装置加热后由流化室底部进入带动物料悬浮的气流温度。气流悬浮所采用的引风温度越高,制粒时间越短,用水量越少,但是ha分子的分子量降解越厉害。

31.在一个具体的实施方式中,气流悬浮所采用的引风温度为50-100℃,例如可以为50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、100℃。

32.在本技术中引风频率是控制气流速度大小的参数,即风机抽取空气流动时的工作频率,气流悬浮所采用的引风频率越高,制粒速率越快,但是在高的引风频率会使颗粒破碎性增大。

33.在一个具体的实施方式中,气流悬浮所采用的引风频率为15-50hz,例如可以为15hz、20hz、25hz、30hz、35hz、40hz、45hz、50hz。

34.透明质酸原料的投料量可以根据用于制粒的设备来进行相应的调整。投料量越高,所用的制粒时间越长,用水量越多,投料量太高则沸腾不均匀导致制粒时间延长过多,投料量过低则设备利用率差。

35.在一个具体的实施方式中,投料量与制粒所用设备容量的体积比为20%-60%,即投料体积与设备容量的体积比为20%-60%,例如可以为20%、25%、30%、35%、40%、45%、50%、55%、60%。

36.在步骤二中,粘合剂的喷淋方式可以为任何有利于粘合剂均匀分布的喷淋方式。

37.在一个具体的实施方式中,粘合剂以雾状水溶液的形式喷入。

38.雾化压力是指使粘合剂喷淋成物化状态的压缩空气的压力。雾化压力越高,制粒时间越短,但是雾化压力过高时会导致粘合剂雾化后的喷淋角过大而喷淋到器壁上,导致物料在器壁上结块而损失。

39.在一个具体的实施方式中,粘合剂以雾状水溶液的形式喷入。雾化压力为0.1-0.4mpa,例如可以为0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa、0.4mpa。

40.粘合剂在喷淋时的喷水速率越大,制粒速率越快,但是如果喷水速率过大,则颗粒容易结块。

41.在一个具体的实施方式中,粘合剂喷淋时的喷水速率为50-150rpm/min,例如可以为50rpm/min、60rpm/min、70rpm/min、80rpm/min、90rpm/min、100rpm/min、110rpm/min、120rpm/min、130rpm/min、140rpm/min、150rpm/min。

42.当所使用的粘合剂为透明质酸的水溶液时,水溶液中所使用的透明质酸的具体种类和分子量可以与透明质酸原料相同,也可以完全不同。

43.破碎性与粘合剂中透明质酸的分子量有关,通常粘合剂中透明质酸的分子量越高,破碎性越小,硬度越大。制粒时间随着粘合剂分子量的升高而减少。

44.在一个具体的实施方式中,透明质酸的水溶液中透明质酸的分子量为20万da-200万da,例如可以为20万da、30万da、40万da、50万da、60万da、70万da、80万da、90万da、100万da、110万da、120万da、130万da、140万da、150万da、160万da、170万da、180万da、190万da、200万da。

45.在一个具体的实施方式中,透明质酸的水溶液中透明质酸的含量为0.01wt%-1wt%,例如可以为0.01wt%、0.05wt%、0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、0.1wt%。

46.在一个具体的实施方式中,在制粒过程中,所述透明质酸原料与所述粘合剂的质量比为(0.8-2):1,例如可以为0.8:1、0.9:1、1:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、2:1。

47.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:步骤一:将透明质酸原料进行气流悬浮,其中投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-100℃,引风频率为15-50hz。步骤二:向悬浮的透明质酸原料喷淋透明质酸水溶液进行制粒,得到透明质酸颗粒,其中制粒过程中,喷水速率为50-150rpm/min,雾化压力为0.10-0.40mpa,透明质酸水溶液中透明质酸的分子量为20万da-200万da,透明质酸的含量为0.01wt%-1wt%,所述透明质酸原料与所述透明质酸水溶液的质量比为(0.8-2):1。

48.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:步骤一:将透明质酸原料进行气流悬浮,其中投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-70℃,引风频率为20-25hz。步骤二:向悬浮的透明质酸原料喷淋透明质酸水溶液进行制粒,得到透明质酸颗粒,其中制粒过程中,喷水速率为80-120rpm/min,雾化压力为0.20-0.3mpa,透明质酸水溶液中透明质酸的分子量为100万da-200万da,透明质酸的含量为0.1wt%-0.5wt%,所述透明质酸原料与所述透明质酸水溶液的质量比为(0.8-2):1。

49.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:步骤一:将透明质酸原料进行气流悬浮,其中投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-100℃,引风频率为15-50hz。步骤二:向悬浮的透明质酸原料喷淋水进行制粒,得到透明质酸颗粒,其中制粒过程中,喷水速率为50-150rpm/min,雾化压力为0.10-0.40mpa,所述透明质酸原料与水的质量比为(0.8-2):1。

50.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:步骤一:将透明质酸原料进行气流悬浮,其中投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-70℃,引风频率为20-25hz。步骤二:向悬浮的透明质酸原料喷淋水进行制粒,得到透明质酸颗粒,其中制粒过程中,喷水速率为80-120rpm/min,雾化压力为0.20-0.3mpa,所述透明质酸原料与水的质量比为(0.8-2):1。

51.本领域技术人员可以理解,步骤一和步骤二可以使用现有技术中任何已知的方法和设备进行。

52.在一个具体的实施方式中,步骤一和步骤二组成的制备方法为沸腾制粒法。沸腾制粒也被称做流化床造粒或一步制粒,是将物料一次投入到密闭的容器内,在容器内将物料进行均匀的混合、再通过设备将粘合剂均速喷入,让粘合剂与物料充分混合,在容器内进行流动,形成小颗粒,通过底端送入热风,可以将湿颗粒烘干,最后直接收集成品干颗粒的技术。

53.沸腾制粒法可以采用现有沸腾制粒系统实现,该沸腾制粒系统通常包括空气加热系统、喷雾系统、除尘筛分系统等。原理为粉状物料由于热气流的作用,悬浮呈流化状循环流动,达到均匀混合,同时喷入雾状粘结剂润湿容器内的粉末,使粉末凝成疏松的小颗粒,成粒的同时,由于热气流对其作高效干燥,水分不断蒸发,粉末不断凝固,过程重复进行,形成理想的,均匀的多微孔球状颗粒。这种方法得到的透明质酸颗粒为多微孔球状颗粒,增加

了比表面积,在溶解过程中使其与水的接触面积大大增加,克服了水化膜的形成,使溶解时间有了质的提高。

54.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:将透明质酸原料使用沸腾制粒法进行制粒,得到透明质酸颗粒,其中制粒过程中使用的粘合剂为透明质酸的水溶液,制粒过程中,投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-100℃,引风频率为15-50hz,喷水速率为50-150rpm/min,雾化压力为0.10-0.40mpa,透明质酸水溶液中透明质酸的分子量为20万da-200万da,透明质酸的含量为0.01wt%-1wt%,所述透明质酸原料与所述透明质酸水溶液的质量比为(0.8-2):1。

55.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:将透明质酸原料使用沸腾制粒法进行制粒,得到透明质酸颗粒,其中制粒过程中使用的粘合剂为透明质酸的水溶液,制粒过程中,投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-70℃,引风频率为20-25hz,喷水速率为80-120rpm/min,雾化压力为0.2-0.3mpa,透明质酸水溶液中透明质酸的分子量为100万da-200万da,透明质酸的含量为0.1wt%-0.5wt%,所述透明质酸原料与所述透明质酸水溶液的质量比为(0.8-2):1。

56.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:将透明质酸原料使用沸腾制粒法进行制粒,得到透明质酸颗粒,其中制粒过程中使用的粘合剂为水,制粒过程中,投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-100℃,引风频率为15-50hz,喷水速率为50-150rpm/min,雾化压力为0.10-0.40mpa,所述透明质酸原料与水的质量比为(0.8-2):1。

57.在一个具体的实施方式中,本技术的透明质酸颗粒的制备方法包括以下步骤:将透明质酸原料使用沸腾制粒法进行制粒,得到透明质酸颗粒,其中制粒过程中使用的粘合剂为水,制粒过程中,投料量与制粒所用设备容量的体积比为20%-60%,引风温度为50-70℃,引风频率为20-25hz,喷水速率为80-120rpm/min,雾化压力为0.2-0.3mpa,所述透明质酸原料与水的质量比为(0.8-2):1。

58.本技术的制备方法在步骤二之后,可以进一步包括步骤三:

59.对所述透明质酸颗粒进行过筛。

60.过筛是为了得到粒径相对均一的透明质酸颗粒。具体过筛所采用的的尺寸可以根据实际透明质酸盐产品的需要进行调整。例如,过筛步骤可以使用10目-150目筛、40目-60目筛或60目-120目筛,

61.本技术还提供上述任意一种制备方法制备得到的透明质酸颗粒。

62.本技术的制备方法,缩短了制粒时间,使得制备得到的颗粒增加了透明质酸原料的硬度和溶解性,并保持了原料的纯度。

63.实施例

64.实施例1

65.准备一定质量的透明质酸钠原料(该透明质酸钠原料的分子量为52万da,),采用fl-120型沸腾制粒机(设备容量为120l)对透明质酸钠原料进行制粒,以纯化水作为粘合剂,得到透明质酸颗粒。

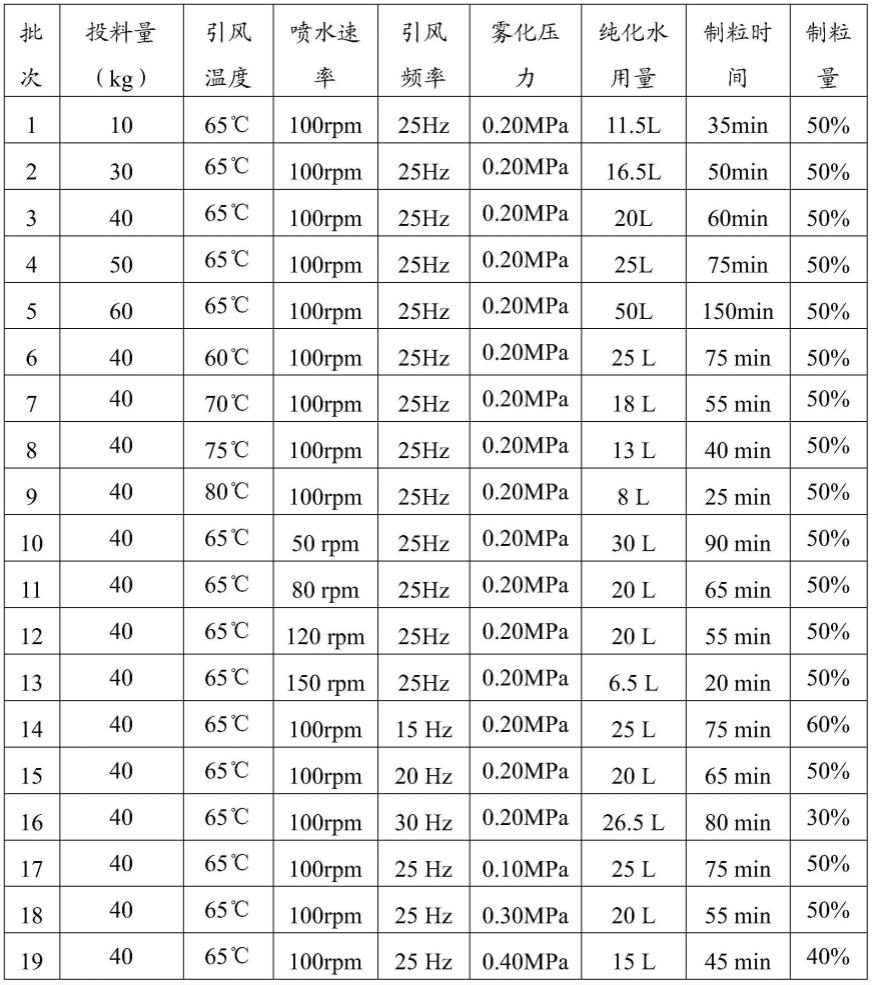

66.其中,分别针对不同的投料量、引风温度、引风频率、喷水速率、雾化压力,总共进行了19个批次的制备。

67.具体地,各批次制备的条件如表1所示。以批次1为例,其在制粒过程中所使用的投料量为10kg,引风温度为65℃,引风频率为25hz,喷水速率为100rpm/min,雾化压力为0.20mpa,纯化水的用量为11.5l,制粒时间为35min,制粒量为50%,即制备得到的透明质酸颗粒与透明质酸原料的质量比为50%。

68.表1

[0069][0070]

分别测定各批次制备得到的透明质酸颗粒的分子量降解率、结块率和破碎率。结果如表2所示。

[0071]

其中,分子量降解率指用特性黏数法测定分子量降低的量与原分子量的比值;

[0072]

结块率指未通过20目分子筛的大块颗粒重量占投料量的比值;

[0073]

溶解时间测定方法为100ml纯化水中溶解0.4%的颗粒所用的时间;

[0074]

破碎率指通过震荡后,破碎的颗粒占原颗粒量的质量比值。

[0075]

表2

[0076][0077]

由表2的结果可以看出,批次1~5在进风温度、喷水速率、风机频率、雾化压力、制粒率相同的条件下,投料量越高,所用的制粒时间越长,用水量越多,投料量太高则沸腾不均匀导致制粒时间延长过多,投料量过低则设备利用率差,因此综合考虑投料量30-50kg最优。

[0078]

批次3、6~9进行对比可知,在投料量、喷水速率、风机频率、雾化压力、制粒率相同的条件下,进风温度越高,制粒时间越短,用水量越少,但是ha分子的分子量降解越厉害,综合考虑分子量降解和制粒效率因素可知,进风温度65~70℃最优。

[0079]

批次3、10~13进行对比可知,在投料量、进风温度、风机频率、雾化压力、制粒率相同的条件下,喷水速率越大,制粒速率越快,但是超过120rpm/min后颗粒易结块,因此喷水速率80~120rpm/min最优。

[0080]

批次3、14~16进行对比可知,在投料量、进风温度、喷水速率、雾化压力、制粒率相同的条件下,风机频率越大,制粒速率越快,但是在干燥的时候高的风机频率会使颗粒破碎性增大,因此综合考虑风机频率20~25hz最佳。

[0081]

批次3、17~19进行对比可知,在投料量、进风温度、喷水速率、风机频率、制粒率相

同的条件下,雾化压力越高,制粒时间越短,但是雾化压力过高时会导致粘合剂雾化后的喷淋角过大而喷淋到器壁上,导致物料在器壁上结块而损失,因此雾化压力在0.20~0.3mpa最优。

[0082]

实施例2

[0083]

准备一定质量的透明质酸钠原料(透明质酸钠原料的分子量为52万da或123万da),采用fl-120型沸腾制粒机对透明质酸钠原料进行制粒,分别以纯化水或透明质酸钠的水溶液作为粘合剂,得到透明质酸颗粒。

[0084]

其中,分别针对不同分子量的透明质酸原料和粘合剂进行了4个批次的制备。在这4个批次的制备过程中,投料量、引风温度、引风频率、喷水速率、雾化压力相同。其中,在制粒过程中所使用的投料量为40kg,引风温度为65℃,引风频率为25hz,喷水速率为100rpm/min,雾化压力为0.20mpa。

[0085]

具体地,各批次制备的条件如表3所示。以批次1为例,其在制粒过程中所使用的原料为分子量为52万da的透明质酸钠,粘合剂为质量浓度为0.1%的透明质酸钠水溶液(该溶液中的透明质酸钠的分子量为52万da)。制粒时间为30min,粘合剂用量为8l,制粒量为70%。

[0086]

分别测定各批次制备得到的透明质酸颗粒的粒径大小、溶解时间和制粒硬度,结果如表3所示。

[0087]

其中,粒径大小指通过对应目数的药筛的颗粒量占总颗粒量的质量比值;

[0088]

破碎率指通过震荡后,破碎的颗粒占原颗粒量的质量比值。

[0089]

表3

[0090][0091]

由表3的结果可知,以与原料相同的透明质酸的水溶液为粘合剂进行制粒,制粒时间短、硬度高、制粒用水少、溶解性不变、不会引入其他物质,可以保持产品自身纯度。

[0092]

实施例3

[0093]

准备一定质量的透明质酸钠原料(透明质酸钠原料的分子量为52万da、123万da或171万da),采用fl-120型沸腾制粒机对透明质酸钠原料进行制粒,以质量浓度为1%的透明质酸钠水溶液作为粘合剂,得到透明质酸颗粒。

[0094]

其中,分别针对不同分子量的透明质酸原料、不同分子量的粘合剂进行了9个批次的制备。在这9个批次的制备过程中,投料量、引风温度、引风频率、喷水速率、雾化压力相同。其中,在制粒过程中所使用的投料量为40kg,引风温度为65℃,引风频率为25hz,喷水速率为100rpm/min,雾化压力为0.20mpa。

[0095]

具体地,各批次制备的条件如表4所示。以批次1为例,其在制粒过程中所使用的原料为分子量为52万da的透明质酸钠,粘合剂为质量浓度为0.1%的透明质酸钠水溶液(该溶液中的透明质酸钠的分子量为52万da)。制粒时间为30min,粘合剂用量为8l,制粒量为70%。

[0096]

分别测定各批次制备得到的透明质酸颗粒的粒径大小、溶解时间和制粒硬度即破碎率。结果如表4所示。

[0097]

表4

[0098]

[0099][0100]

由表4的结果可以看出,以不同分子量透明质酸水溶液为粘合剂,制粒不同分子量原料透明质酸颗粒,制粒前后:

[0101]

相同分子量原料透明质酸的溶解时间制粒前后变化一致,与所选粘合剂中透明质酸的分子量关系不明显,但是随着原料透明质酸分子量的提高,其颗粒溶解时间变长,52万分子量ha颗粒<123万分子量ha颗粒=171万分子量ha颗粒。

[0102]

相同分子量原料透明质酸制粒粒径大小一致,与所选粘合剂分子量关系不明显,但是粒径大小会随着原料分子量的升高而降低。

[0103]

破碎性与粘合剂分子量有关,粘合剂中透明质酸的分子量越高,破碎性越小,硬度越大,但是123万分子量与171万分子量粘合剂制备出的硬度相近。因此当粘合剂中透明质酸的分子量达到一定数值后,对硬度几乎不再产生影响。

[0104]

制粒时间随着粘合剂中透明质酸的分子量的升高而减少,制粒速率越快,粘合剂用量越少。

[0105]

因此,100万da-200万d分子量的透明质酸作为粘合剂具有比较好的效果

[0106]

实施例4

[0107]

准备一定质量的透明质酸钠原料(透明质酸钠原料的分子量为52万da),采用fl-120型沸腾制粒机对透明质酸钠原料进行制粒,以不同质量浓度的透明质酸钠水溶液作为粘合剂,得到透明质酸颗粒。

[0108]

其中,分别针对不同浓度的透明质酸水溶液作为粘合剂进行了5个批次的制备。在这5个批次的制备过程中,投料量、引风温度、引风频率、喷水速率、雾化压力相同。其中,在制粒过程中所使用的投料量为40kg,引风温度为65℃,引风频率为25hz,喷水速率为100rpm/min,雾化压力为0.20mpa。

[0109]

具体地,各批次制备的条件如表4所示。以批次1为例,其在制粒过程中所使用粘合剂为质量浓度为0.1%的透明质酸钠水溶液(该溶液中的透明质酸钠的分子量为123万da)。制粒时间为40min,粘合剂用量为18l,制粒量为70%。

[0110]

分别测定各批次制备得到的透明质酸颗粒的粒径大小、溶解时间和制粒硬度即破碎率。结果如表5所示。

[0111]

表5

[0112][0113]

由表5的数据可以看出,以不同浓度粘合剂对相同分子量原料透明质酸进行制粒,制粒时间随着粘合剂浓度的提高而缩短,当质量浓度高于0.1%之后变化不明显;用量同样随浓度的升高而降低,同样当质量浓度高于0.1%后趋势减缓;制粒量与浓度无关;粒径大小随着浓度的升高而变大,同时硬度变强,在高于0.1%后变化不明显。综合以上数据可得0.1%-0.5%的质量浓度为优选浓度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。