1.本实用新型属于机器人技术领域,具体涉及一种行走驱动机构及排爆机器人。

背景技术:

2.排爆机器人是可代替排爆人员对爆炸装置或武器实施侦察、转移、拆解和销毁的自动化装置,目前,排爆机器人常用的行走方式为履带式或轮动式,对于轮动式机器人而言,应当具备高速行进能力,而为了提高行走驱动力,多数会采用二乘三、二乘四甚至更多排的行走轮,并采用至少四驱的驱动方式。

3.现有的行走驱动机构大多采用两组驱动电机,每个驱动电机驱动一根纵置的传动轴,再通过传动轴配合齿轮箱将动力纵向传递至同侧的至少两个行走轮的轮轴上,从而实现至少四驱的动力输出,这种驱动方式的弊端在于动力传输机构比较复杂,不仅占用空间大,而且重量较大,从会制约排爆机器人向小型化、轻量化发展。基于以上弊端考虑采用链条传动,其在结构上更简单、空间占用和重量上也更有优势,但是由于链条需要具备一定的张弛度,这就导致其反向传动的稳定性较差,尤其是在传动距离较远的情况下,需要链条更加松弛,从而进一步影响反向动力传输的稳定性,因此,目前常规的链条传动方式对于轮动式机器人的行走驱动很难适用。

技术实现要素:

4.本实用新型实施例提供一种行走驱动机构及排爆机器人,旨在解决行走驱动机构采用链条传动在动力反向时稳定性不足的问题。

5.为实现上述目的,本实用新型采用的技术方案是:第一方面,提供一种行走驱动机构,用于驱动对称设置在机器人的机架两侧的两排行走轮,且每排包括前后间隔分布的三个行走轮,包括两组驱动组件,每组驱动组件对应驱动一排行走轮前进或后退;其中,驱动组件包括:

6.转矩输出件,设于机架上,输出端与中间的行走轮的轮轴对接;

7.第一双排链轮,套设固定于中间的行走轮的轮轴上;

8.第二双排链轮,套设于其中一个外侧的行走轮的轮轴上,且与第一双排链轮前后对齐;

9.两条链条,分别套设于第一双排链轮和第二双排链轮上,且分别与第一双排链轮和第二双排链轮的两排轮齿对应啮合;

10.张紧件,设于第一双排链轮和第二双排链轮之间,具有向上张紧其中一条链条的第一张紧端,以及向下张紧另一条链条的第二张紧端。

11.结合第一方面,在一种可能的实现方式中,张紧件包括:

12.张紧架,固定连接于机架的侧壁上;

13.第一张紧轮,作为第一张紧端转动连接于张紧架上,并向上滚压于其中一条链条的内环面上;

14.第二张紧轮,作为第二张紧端转动连接于张紧架上,并向下滚压于另一条链条的内环面上。

15.一些实施例中,张紧架包括:

16.连接座,与机架固定连接;

17.第一支撑臂,竖直向下穿设于连接座上,顶端适于转动连接第一张紧轮;

18.第二支撑臂,竖直向上穿设于连接座上,底端适于转动连接第二张紧轮。

19.示例性的,连接座上沿第一双排链轮的轴向间隔设置有两个竖直穿孔,且两个竖直穿孔的水平距离与第一双排链轮的两排轮齿之间的间距相等,第一支撑臂和第二支撑臂分别穿设于两个竖直穿孔内。

20.举例说明,与第一支撑臂对应连接的竖直穿孔为上宽下窄的第一直角梯形孔,第一支撑臂的底端设有第一楔面,第一楔面与第一直角梯形孔的斜边壁面抵接;另一个竖直穿孔为上窄下宽的第二直角梯形孔,第二支撑臂的顶端设有第二楔面,第二楔面与第二直角梯形孔的斜边壁面抵接。

21.进一步的,连接座的侧壁上旋接有两个上下间隔分布的第一顶丝和两个上下间隔分布的第二顶丝,其中,第一顶丝穿入第一直角梯形孔内并与第一支撑臂底端的直边壁面抵接,第二顶丝穿入第二直角梯形孔内并与第二支撑臂顶端的直边壁面抵接。

22.进一步的,连接座的侧壁上还旋接有上下间隔分布的第三顶丝和第四顶丝,其中,第三顶丝和第四顶丝均沿第一双排链轮的轴向穿设,第二支撑臂上设有竖直延伸的长条孔,第三顶丝穿过长条孔并伸入第一直角梯形孔内,且伸入端与第一支撑臂抵接,第四顶丝穿入第二直角梯形孔内并与第二支撑臂抵接。

23.结合第一方面,在一种可能的实现方式中,行走驱动机构还包括分别同轴连接于各个行走轮的轮毂上的同步带轮,位于机架同侧的各个同步带轮上一并环套有橡胶同步带,其中,位于同侧中间的同步带轮为光轮,其余两个同步带轮为齿形轮,橡胶同步带的带齿与两个齿形轮啮合连接。

24.举例说明,转矩输出件为减速电机。

25.本实用新型提供的行走驱动机构的有益效果在于:与现有技术相比,本实用新型行走驱动机构,直线行驶状态下,两组驱动组件同时驱动两排行走轮正转前进或倒转后退,当需要转向时,两组驱动组件分别对应驱动相应排的行走轮正转和倒转即可;位于机架同侧的两个相邻的行走轮的轮轴上分别设置双排链轮,两个双排链轮通过分别与其两排轮齿啮合的两条链条进行连接,从而将转矩输出件的动力同时传递至两个行走轮上,利用张紧件对两条链条进行张紧能够避免行进过程出现脱链现象,由于张紧件的第一张紧端向上张紧其中一条链条,能够在前进时以该链条作为主要传动件进行动力传输,同时第二张紧端向下张紧另一链条,能够在后退时以该链条作为主要传动件进行动力传输,从而能够规避链条传动容易出现的反向失稳现象,提高行进中进行反向的稳定性;采用链轮链条配合的传动结构简单,相较于传动轴结合齿轮箱的传动方式不仅更加轻便,而且能够大大减少传动占用空间,从而满足排爆机器人向小型化和轻量化方向发展的需求。

26.第二方面,本实用新型实施例还提供了一种排爆机器人,包括上述行走驱动机构,具有与上述行走驱动机构相同的有益效果,在此不再赘述。

附图说明

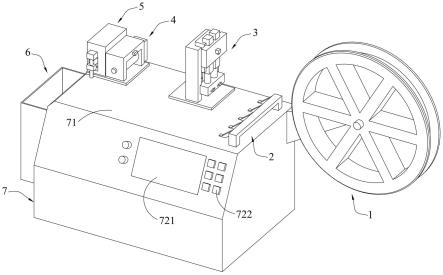

27.图1为本实用新型实施例提供的行走驱动机构的俯视结构示意图;

28.图2为本实用新型实施例提供的行走驱动机构在前进时驱动组件的主视结构示意图;

29.图3为本实用新型实施例提供的行走驱动机构在后退时驱动组件的主视结构示意图;

30.图4为本实用新型实施例所采用的张紧件的立体结构示意图;

31.图5为本实用新型实施例所采用的张紧件的剖视结构示意图;

32.图6为沿图5中a-a线的剖视结构示意图;

33.图7为沿图5中b-b线的剖视结构示意图;

34.图8为本实用新型实施例所采用的同步带轮的传动结构示意图。

35.图中:10、机架;20、行走轮;30、驱动组件;31、转矩输出件;32、第一双排链轮;33、第二双排链轮;34、链条;35、张紧件;3501、第一张紧端;3502、第二张紧端;351、张紧架;3510、竖直穿孔;3511、连接座;3512、第一支撑臂;3513、第二支撑臂;3514、第一楔面;3515、第二楔面;3516、长条孔;352、第一张紧轮;353、第二张紧轮;354、第一顶丝;355、第二顶丝;356、第三顶丝;357、第四顶丝;40、同步带轮;50、橡胶同步带。

具体实施方式

36.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

37.请一并参阅图1至图4,现对本实用新型提供的行走驱动机构进行说明。所述行走驱动机构,用于驱动对称设置在机器人的机架10两侧的两排行走轮20,且每排包括前后间隔分布的三个行走轮20,包括两组驱动组件30,每组驱动组件30对应驱动一排行走轮20前进或后退;其中,驱动组件30包括转矩输出件31、第一双排链轮32、第二双排链轮33、两条链条34,以及张紧件35;其中,转矩输出件31设于机架10上,输出端与中间的行走轮20的轮轴对接;第一双排链轮32套设固定于中间的行走轮20的轮轴上;第二双排链轮33套设于其中一个外侧的行走轮20的轮轴上,且与第一双排链轮32前后对齐;两条链条34分别套设于第一双排链轮32和第二双排链轮33上,且分别与第一双排链轮32和第二双排链轮33的两排轮齿对应啮合;张紧件35设于第一双排链轮32和第二双排链轮33之间,具有向上张紧其中一条链条34的第一张紧端3501,以及向下张紧另一条链条34的第二张紧端3502。

38.本实施例提供的行走驱动机构的工作原理在于:两组驱动组件30的工作方式相同,在此以其中一组为例进行说明,参见图2,排爆机器人前进时,第一双排链轮32顺时针转动,第二张紧端3502张紧的链条34的上部链环绷直、下部链环松弛,从而在上部链环的拉动下带动第二双排链轮33顺时针转动,此时第一张紧端3501张紧的链条34的上部链环松弛状态、下部链环绷直,因此后者仅起到动力传递的辅助作用,当排爆机器人反向而后退时,参见图3,第一双排链轮32逆时针转动,第一张紧端3501张紧的链条34仅起到动力传递的辅助作用,而下部链环绷直的链条34起动力传递的主要作用,可见,在前进和后退时,分别利用两条链条34的绷直部分进行动力传输,从而能够规避在动力反向时因链条34松弛度的影响

而导致的动力传递稳定性问题。

39.本实施例提供的行走驱动机构,与现有技术相比,直线行驶状态下,两组驱动组件30同时驱动两排行走轮20正转前进或倒转后退,当需要转向时,两组驱动组件30分别对应驱动相应排的行走轮20正转和倒转即可;位于机架10同侧的两个相邻的行走轮20的轮轴上分别设置双排链轮,两个双排链轮通过分别与其两排轮齿啮合的两条链条34进行连接,从而将转矩输出件31的动力同时传递至两个行走轮20上,利用张紧件35对两条链条34进行张紧能够避免行进过程出现脱链现象,由于张紧件35的第一张紧端3501向上张紧其中一条链条34,能够在前进时以该链条34作为主要传动件进行动力传输,同时第二张紧端3502向下张紧另一链条34,能够在后退时以该链条34作为主要传动件进行动力传输,从而能够规避链条34传动容易出现的反向失稳现象,提高行进中进行反向的稳定性;采用链轮链条34配合的传动结构简单,相较于传动轴结合齿轮箱的传动方式不仅更加轻便,而且能够大大减少传动占用空间,从而满足排爆机器人向小型化和轻量化方向发展的需求。

40.在一些实施例中,参见图4至图7,张紧件35包括张紧架351、第一张紧轮352,及第二张紧轮353;其中,张紧架351固定连接于机架10的侧壁上;第一张紧轮352作为第一张紧端3501转动连接于张紧架351上,并向上滚压于其中一条链条34的内环面上;第二张紧轮353作为第二张紧端3502转动连接于张紧架351上,并向下滚压于另一条链条34的内环面上。

41.设置张紧架351的作用一方面在于实现第一张紧轮352和第二张紧轮353在竖直方向上的间隔,另一方面在于使两者在机架10的宽度方向上交错,从而分别对应两条链条34进行张紧,在此应理解的是,张紧架351应当至于两条链条34的绷直部位之间,避免与链条34相互干涉。

42.作为上述张紧架351的一种具体实施方式,张紧架351包括连接座3511、第一支撑臂3512和第二支撑臂3513;其中,连接座3511与机架10固定连接;第一支撑臂3512竖直向下穿设于连接座3511上,顶端适于转动连接第一张紧轮352;第二支撑臂3513竖直向上穿设于连接座3511上,底端适于转动连接第二张紧轮353。

43.通过设置连接座3511一方面提供与机架10的连接基础,另一方面能够至于两条链条34的绷直部位之间,并通过设置第一支撑臂3512和第二支撑臂3513分别连接两个张紧轮,从而方便布局张紧轮,解决干涉问题。

44.示例性的,连接座3511上沿第一双排链轮32的轴向间隔设置有两个竖直穿孔3510,且两个竖直穿孔3510的水平距离与第一双排链轮32的两排轮齿之间的间距相等,第一支撑臂3512和第二支撑臂3513分别穿设于两个竖直穿孔3510内。两个支撑臂采用与竖直穿孔3510穿设连接的方式,旨在通过调整穿入竖直穿孔3510内的深度以调整对链条34的张紧程度,当然,应理解的是,支撑臂穿设在竖直穿孔3510并调整到位后应当进行固定,具体固定方式可以是穿设插销进行轴向限位、螺接螺栓进行紧固,或者调整完毕后直接焊接固定等均可。

45.一些可能的实现方式中,请参阅图5至图7,与第一支撑臂3512对应连接的竖直穿孔3510为上宽下窄的第一直角梯形孔,第一支撑臂3512的底端设有第一楔面3514,第一楔面3514与第一直角梯形孔的斜边壁面抵接;另一个竖直穿孔3510为上窄下宽的第二直角梯形孔,第二支撑臂3513的顶端设有第二楔面3515,第二楔面3515与第二直角梯形孔的斜边

壁面抵接。采用直角梯形孔和楔面配合的方式,能够保证第一支撑臂3512和第二支撑臂3513沿各自轴向的支撑强度,避免两者受链条34的抵压作用而在竖直穿孔3510内被动滑移,从而提高张紧可靠性。

46.具体的,本实施例中,连接座3511的侧壁上旋接有两个上下间隔分布的第一顶丝354和两个上下间隔分布的第二顶丝355,其中,第一顶丝354穿入第一直角梯形孔内并与第一支撑臂3512底端的直边壁面抵接,第二顶丝355穿入第二直角梯形孔内并与第二支撑臂3513顶端的直边壁面抵接。

47.在第一楔面3514与第一直角梯形孔的斜边壁面抵接的情况下,第一支撑臂3512穿入第一直角梯形孔内越深,则第一支撑臂3512与第一直角梯形孔的直边壁面之间的间隙越小,反之间隙越大,因此,通过调节两个第一顶丝354旋入深度,即可调节第一支撑臂3512能够穿入第一直角梯形孔内的深度,从而调节第一张紧轮352对链条34的张进度,调节方式简单,且调节到位后第一支撑壁的连接稳固可靠;对于第二支撑臂3513的调节方式与上述第一支撑臂3512相同,在此不再赘述。

48.优选地,本实施例中连接座3511的侧壁上还旋接有上下间隔分布的第三顶丝356和第四顶丝357,其中,第三顶丝356和第四顶丝357均沿第一双排链轮32的轴向穿设,第二支撑臂3513上设有竖直延伸的长条孔3516,第三顶丝356穿过长条孔3516并伸入第一直角梯形孔内,且伸入端与第一支撑臂3512抵接,第四顶丝357穿入第二直角梯形孔内并与第二支撑臂3513抵接。

49.由于第一支撑臂3512和第二支撑臂3513在机架10的宽度方向重叠,因此对于第一支撑臂3512的固定,需要第三顶丝356穿过第二支撑臂3513,同时基于第二支撑臂3513的上下位置调整需求,在第二支撑臂3513上设置长条孔3516供第三顶丝356穿设,通过第三顶丝356与第一支撑臂3512的抵接作用,能够沿机架10的宽度方向夹紧第一支撑臂3512,同时两个第一顶丝354与第一直角梯形孔的斜边壁面配合沿机架10长度(前后)方向夹紧第一支撑臂3512,从而实现对第一支撑臂3512的可靠固定,固定方式稳定可靠。

50.一些实施例中,请参阅图1及图8,行走驱动机构还包括分别同轴连接于各个行走轮20的轮毂上的同步带轮40,位于机架10同侧的各个同步带轮40上一并环套有橡胶同步带50,其中,位于同侧中间的同步带轮40为光轮,其余两个同步带轮40为齿形轮,橡胶同步带50的带齿与两个齿形轮啮合连接。应理解的是,同步带轮40优选置于行走轮20和机架10侧壁之间,其中,位于机架10前后两端的行走轮20上的同步带轮40绷紧橡胶同步带50,中间的行走轮20上的同步带轮40主要用于对橡胶同步带50的下带面中部提供支撑力,能够配合链条传动实现两个行走轮联动的基础上,进而通过履带传动而实现同排的三个行走轮20之间联动,使全部行走轮20上均获得旋转动力,相当于全驱动行走,能够提高行走驱动力,保证排爆机器人在跨越沟壑、爬坡及松软地面时,都能提供足够的行走驱动力,同时采用同步带轮40和橡胶同步带50配合传动的方式,不占用机架10内部的空间,且重量轻,传动效率高。

51.应当说明的是,在本实施例中,转矩输出件31可以是电动机和减速机的组合结构,也可以是液压或气动马达与减速电机的组合结构,考虑到动力源(电、液压、气压)的供给便利性,在此转矩输出件31优选采用减速电机。

52.基于同一发明构思,结合图1至图8理解,本技术实施例还提供一种排爆机器人,包括上述行走驱动机构,利用张紧件35对两条链条34进行张紧能够避免行进过程出现脱链现

象,且由于张紧件35的第一张紧端3501向上张紧其中一条链条34,能够在前进时以该链条34作为主要传动件进行动力传输,同时第二张紧端3502向下张紧另一链条34,能够在后退时以该链条34作为主要传动件进行动力传输,从而能够规避链条34传动容易出现的反向失稳现象;采用链轮链条34配合的传动结构简单,相较于传动轴结合齿轮箱的传动方式不仅更加轻便,而且能够大大减少传动占用空间,从而满足排爆机器人的小型化和轻量化发展需求。

53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。