1.本发明涉及电阻焊接构件的制造方法,尤其涉及利用一对电极将包括至少一张镀敷钢板的三张以上的板组的两面夹入并通电从而进行点焊的电阻焊接构件的制造方法。

背景技术:

2.在镀敷高张力钢板中,由于钢中成分,而在焊接部产生熔融金属脆性裂纹(以下,也称为lme裂纹。)。尤其是,当成为三张以上的板组时,容易产生熔核内裂纹、以塑性金属环区内部为起点的裂纹(以下,也称为塑性金属环区内裂纹。)。在专利文献1中记载了一种点焊方法,该点焊方法在包括锌系镀敷钢板的板组的点焊中,根据钢板的总板厚来设定从电极间的焊接通电结束时到使电极与被焊接构件非接触的焊接后保持时间,从而即使在干扰因素存在的情况下,也能够抑制塑性金属环区紧外部以及塑性金属环区的熔核时的裂纹,得到高品质的点焊接头。

3.现有技术文献

4.专利文献

5.专利文献1:日本国特开2017-47475号公报

技术实现要素:

6.发明要解决的课题

7.然而,在三张以上的板组的点焊中,仅通过专利文献1所记载的控制焊接后保持时间,难以防止lme裂纹。另外,在专利文献1中,关于加压控制的有无、后通电与保持时间的关系未作任何规定,存在改善的余地。

8.本发明是鉴于前述的课题而完成的,其目的在于提供在包括至少一张镀敷钢板的三张以上的板组的点焊中能够抑制熔核内裂纹以及塑性金属环区内裂纹的电阻焊接构件的制造方法。

9.用于解决课题的方案

10.因此,本发明的上述目的通过电阻焊接构件的制造方法的下述(1)的结构来达成。

11.(1)一种电阻焊接构件的制造方法,其是包括三张以上的钢板的电阻焊接构件的制造方法,所述三张以上的钢板包括至少一张母材强度为980mpa以上的镀敷高张力钢板,其特征在于,

12.所述电阻焊接构件的制造方法包括:

13.主通电工序,对所述钢板一边以第一加压力p1加压一边以第一电流值i1通电从而形成熔核;

14.后通电工序,在所述主通电工序后,一边以比所述第一加压力p1高的第二加压力p2加压一边以使电流值从所述第一电流值i1逐渐减小的方式通电;以及

15.电极保持工序,在所述后通电后,在维持所述第二加压力p2的状态下保持电极,

16.在满足下述式(1)~(3)的条件下,接合所述钢板。

17.a≥1.9

···

式(1)

18.其中,a=p2/t,p2表示所述第二加压力[kn],t表示所述钢板的总板厚[mm]。

[0019]

0≤tdl≤200

···

式(2)

[0020]

其中,tdl表示以所述第一电流值i1通电的通电结束时与以所述第二加压力p2加压的加压开始时的时间差即加压上升延迟时间[ms]。

[0021]

b≤tds≤c

···

式(3)

[0022]

其中,b=0.0011tht

2-2.64tht 1284.8,c=0.0015tht

2-2.52tht 1268.6,tds表示所述后通电工序中的缓降时间[ms],tht表示所述电极保持工序中的电极保持时间[ms]。

[0023]

另外,电阻焊接构件的制造方法的本发明的优选的实施方式涉及以下的(2)~(4)。

[0024]

(2)根据(1)所述的电阻焊接构件的制造方法,其特征在于,

[0025]

所述tht满足下述式(4),

[0026]

tht<700...式(4)。

[0027]

(3)根据(1)或(2)所述的电阻焊接构件的制造方法,其特征在于,

[0028]

所述电极的前端直径为4mm~10mm。

[0029]

(4)根据(1)~(3)中任一项所述的电阻焊接构件的制造方法,其特征在于,

[0030]

作为焊接机而使用伺服加压式焊接机,

[0031]

在所述电极对所述钢板的压痕深度成为0.15mm以上时,进行用于仅使所述通电或使所述通电以及所述加压强制结束的控制。

[0032]

发明效果

[0033]

根据本发明的电阻焊接构件的制造方法,设置有:主通电工序,对钢板一边以第一加压力p1加压一边以第一电流值i1通电;后通电工序,在主通电工序后,一边以比第一加压力p1高的第二加压力p2加压一边以使电流值从第一电流值i1逐渐减小的方式通电;以及电极保持工序,在后通电后,在维持所述第二加压力p2的状态下保持电极,在主通电后进行基于缓降的后通电,并且在缓降中使加压力上升,因此即使将母材强度为980mpa以上的镀敷高张力钢板点焊三张以上,也能够抑制熔核的收缩而降低作用于焊接部的拉伸应力。

[0034]

另外,以第二加压力p2与钢板的总板厚t、第一电流值i1与第二电流值i2以及后通电的缓降时间tw2与后通电结束后的电极保持时间tht分别满足规定的关系的方式进行控制,从而能够使电极开放时的焊接部温度与拉伸应力适当化而抑制熔核内裂纹以及塑性金属环区内裂纹。

附图说明

[0035]

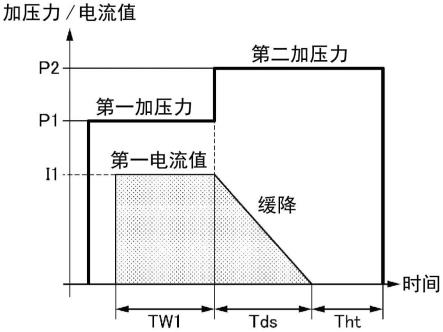

图1是示出主通电工序、后通电工序以及电极保持工序中的电流值与加压力的关系的通电模式的图表。

[0036]

图2是示出电极保持时间tht以及缓降(downslope)时间tds与lme裂纹的有无的关系的实验结果的图表。

[0037]

图3是示出实施例1的焊接部的截面照片(附图代用照片)。

[0038]

图4是示出实施例5的焊接部的截面照片(附图代用照片)。

[0039]

图5是示出实施例7的焊接部的截面照片(附图代用照片)。

[0040]

图6是示出比较例1的焊接部的截面照片(附图代用照片)。

[0041]

图7是示出比较例6的焊接部的截面照片(附图代用照片)。

[0042]

图8是示出比较例7的焊接部的截面照片(附图代用照片)。

[0043]

图9是示出比较例11的焊接部的截面照片(附图代用照片)。

[0044]

图10是示出比较例18的焊接部的截面照片(附图代用照片)。

[0045]

图11是示出比较例20的焊接部的截面照片(附图代用照片)。

[0046]

图12是示出比较例22的焊接部的截面照片(附图代用照片)。

具体实施方式

[0047]

以下,基于附图对本发明的电阻焊接构件的制造方法详细进行说明。图1是示出本发明的电阻焊接构件的制造方法的主通电工序、后通电工序以及电极保持工序中的电流值与加压力的关系的图表。

[0048]

本发明的电阻焊接构件的制造方法是对包括三张以上的镀敷高张力钢板的电阻焊接构件(被焊接构件)经过主通电工序、后通电工序以及电极保持工序而焊接上述电阻焊接构件的制造方法,该三张以上的镀敷高张力钢板包括至少一张母材强度为980mpa以上的镀敷高张力钢板。

[0049]

具体而言,将三张以上的镀敷高张力钢板重合并利用一对焊接电极夹持,一边以第一加压力p1加压,一边以第一电流值i1在通电时间tw1的期间通电,而进行主通电。接下来,一边以比第一加压力p1高的第二加压力p2加压,一边在缓降时间tds的期间进行基于电流值从第一电流值i1逐渐减小的缓降的后通电。然后,在维持第二加压力p2的状态下,在从后通电结束时起经过电极保持时间tht后,使焊接电极与镀敷高张力钢板为非接触状态(即,电极开放状态),从而对镀敷高张力钢板进行电阻焊接。

[0050]

在本发明的电阻焊接构件的制造方法中,在上述的电阻焊接时,以满足下述式(1)~(3)的方式控制各参数。

[0051]

a≥1.9

···

式(1)

[0052]

其中,a=p2/t,p2表示所述第二加压力[kn],t表示所述钢板的总板厚[mm]。

[0053]

0≤tdl≤200

···

式(2)

[0054]

其中,tdl表示以所述第一电流值i1的通电结束时与以所述第二加压力p2的加压开始时的时间差即加压上升延迟时间[ms]。

[0055]

b≤tds≤c

···

式(3)

[0056]

其中,b=0.0011tht

2-2.64tht 1284.8,c=0.0015tht

2-2.52tht 1268.6,tds表示所述后通电工序中的通电时间[ms],tht表示所述电极保持工序中的电极保持时间[ms]。

[0057]

另外,在本发明的电阻焊接构件的制造方法中,在上述的电阻焊接时,作为优选的条件,以满足下述式(4)的方式控制各参数。

[0058]

tht<700

···

式(4)

[0059]

《关于式(1)》

[0060]

在上述的电阻焊接时,通过在满足式(1)的条件下进行焊接,从而即使在三张以上的镀敷高张力钢板的电阻焊接中,也能够充分抑制熔核的收缩,结果是在熔核、塑性金属环区内部产生的拉伸应力降低。需要说明的是,第二加压力p2的上限没有特别限定,但当第二

加压力p2成为15kn以上时焊接电极可能性过度变形,因此优选设为p2<15kn。

[0061]

《关于式(2)》

[0062]

以第一电流值i1的通电结束时与以第二加压力p2的加压开始时的时间差即加压上升延迟时间tdl需要控制为满足式(2)的条件范围。需要说明的是,关于加压上升延迟时间tdl,在以第一电流值i1的通电结束之前第二加压力p2上升的情况(即,在缓降开始前加压上升的情况)下设为负的值,在以第一电流值i1的通电结束之后第二加压力p2上升的情况(即,在缓降开始后加压上升的情况)下设为正的值。

[0063]

当上述tdl小于0ms时,在熔核的收缩开始前产生加压力上升,因此有可能无法得到降低在热影响部产生的拉伸应力的效果。另外,当上述tdl超过200ms时,熔核的凝固部分变多,刚性提高,因此有可能无法完全抑制收缩而无法得到目标的效果。

[0064]

《关于式(3)以及式(4)》

[0065]

在后通电工序中的缓降存在对焊接部进行退火的效果,接头内的温度梯度变低,因此能够降低电极开放时的在熔核、塑性金属环区内部产生的拉伸应力。当缓降时间tds过短时,无法得到退火的效果。另一方面,当缓降时间tds过长时,电极开放时的温度变高,焊接部的破坏应力变低。

[0066]

另外,当使电极保持时间tht长时间化时,电极开放时的焊接部温度缓降。其结果是,成为裂纹的原因的熔融锌量降低,并且焊接部的破坏应力提高。另一方面,接头内的温度梯度变大,因此电极开放时的在熔核、塑性金属环区内部产生的拉伸应力变高。

[0067]

基于上述的理由,如后述的实施例的结果(参照图2)所示,缓降时间tds和电极保持时间tht存在适当的条件范围。该适当条件是满足式(3)的条件。另外,基于相同的理由,电极保持时间tht优选为满足式(4)。

[0068]

《关于电极的前端直径》

[0069]

在本发明的电阻焊接构件的制造方法中使用的电极的前端直径优选为4mm~10mm,进一步优选为6mm~8mm。电极的前端直径为4mm~10mm,从而与板接触的面积较小,电极接触部处的面压提高,由此由加压带来的熔核收缩的抑制变得容易,因此能够有效防止lme裂纹。当电极直径小于该范围时,在熔核变大前产生飞散,无法得到充分的接头强度。相反地,当电极直径大于该范围时,熔核生成所需的电流值变大,利用通常的电阻焊接机的制造变得困难。

[0070]

《关于电极的位移量的控制》

[0071]

当在通电中加压时,由于熔融了的熔核的刚性较低,因此熔核被以所需以上的程度压溃,有可能产生熔融金属向外部排出的所谓的飞散。同时,电极对钢板的压痕深度(即电极向钢板的压入量)变大,在电极压痕部以及其周围容易产生lme裂纹。为了有效防止该情况,优选将电极的最大位移量预先设定为规定的数值,具体而言,在电极对钢板的压痕深度为0.15mm以上时,进行用于仅使通电或使通电以及加压强制结束的、例如作为焊接机使用了伺服加压式焊接机的基于电的位移控制,抑制所需以上的熔核的变形,进而抑制与此相伴的压痕部的变形,从而抑制飞散的产生。由此,即使在以上述第二加压力加压了时也能够有效防止飞散产生。

[0072]

实施例

[0073]

为了确认本发明效果,对本发明的电阻焊接构件的制造方法的实施例以及与该实

施例比较的比较例进行说明。

[0074]

[供试件]

[0075]

作为焊接中使用的供试件,使用了下述所示的两种的镀敷钢板。

[0076]

简写符号s1:980mpa级ga镀敷钢板(ceq=0.38)、板厚1.0mm

[0077]

简写符号s2:980mpa级ga镀敷钢板(ceq=0.38)、板厚1.4mm

[0078]

其中,设为碳当量ceq=c si/30 mn/20 2p 4s。需要说明的是,上述式中的元素标记表示各元素的含量(质量%),在不含有的情况下设为0。

[0079]

[焊接条件]

[0080]

以下条件在所有实施例以及比较例中共通。

[0081]

板组:同种材料三张重叠

[0082]

焊接机:伺服加压式单相交流焊接机

[0083]

击打角:5

°

[0084]

板隙:各板间1mm

[0085]

电极:上下电极均为铬铜制的dr(圆顶半径形)电极

[0086]

(前端直径:为6mm或8mm,按照各实施例以及比较例记载于表1以及表2,前端曲率半径为40mm)

[0087]

另外,关于作为供试件的钢板的种类、重合的钢板的总板厚t、第一加压力p1[kn]、第二加压力p2[kn]、第一电流值i1[ka]、主通电时间tw1[ms]、缓降时间tds[ms]、加压上升延迟时间tdl[ms]以及电极保持时间tht[ms],在各实施例以及比较例中如表1以及表2所记载的那样。

[0088]

需要说明的是,关于电极保持时间tht,为实测值,将由内置于焊接机的测力传感器测定出的加压力以及由焊接测定器测定出的电流值读入数据记录器,对得到的电压值进行变换并计测。另外,将电流值的绝对值成为0.1ka以下的时间点设为电极保持时间的开始时刻,将加压力成为1kn以下的时间点设为电极保持时间的结束时刻。

[0089]

对得到的电阻焊接接头,通过使用了苦味酸饱和水溶液的蚀刻而进行截面宏观观察,调查熔核内裂纹以及塑性金属环区内裂纹的有无。需要说明的是,观察倍率设为10倍。另外,关于熔核内裂纹以及塑性金属环区内裂纹的评价,将未产生裂纹的情况设为

“○”

(良好),将产生了裂纹的情况设为

“×”

(不良)。

[0090]

将各实施例以及比较例中的熔核内裂纹以及塑性金属环区内裂纹的评价结果与上述焊接条件一起在表1以及表2中示出。另外,将各实施例以及比较例的一部分中的电极保持时间tht以及缓降时间tds与裂纹的有无的关系在图2中示出。需要说明的是,图2中的

“○”

表示熔核内裂纹以及塑性金属环区内裂纹均未产生,

“×”

表示产生了熔核内裂纹以及塑性金属环区内裂纹中的至少一方。并且,表1中的“a”~“c”如上述的式(1)以及式(3)中说明的那样,分别表示下述的含义。

[0091]

a=p2/t

[0092]

b=0.0011tht

2-2.64tht 1284.8

[0093]

c=0.0015tht

2-2.52tht 1268.6

[0094]

[表1]

[0095][0096]

[表2]

[0097][0098]

如表1所示那样,在实施例1~实施例13中,第二加压力p2满足上述式(1)的条件,加压上升延迟时间tdl满足上述式(2)的条件,并且缓降时间tds与电极保持时间tht的关系满足上述式(3)的条件,因此熔核内裂纹以及塑性金属环区内的裂纹均未产生。

[0099]

作为代表例,在图3中作为使用了简写符号s1的钢材(供试件)的电阻焊接接头的

一例而示出实施例1的焊接部的截面照片。另外,图4以及图5均是使用了简写符号s2的钢材(供试件)的实施例,图4是使用了电极的前端直径为6mm的情况(实施例5)的电极的焊接部的截面照片,图5是使用了电极的前端直径为8mm的情况(实施例7)的电极的焊接部的截面照片。

[0100]

在此,可知即使钢种以及电极的前端直径不同,通过在任意情况下均满足式(1)、式(2)以及式(3)的所有条件,从而熔核内裂纹以及塑性金属环区内的裂纹也均未产生。

[0101]

另一方面,在主通电工序后作为后通电工序,在未以比第一加压力p1高的第二加压力p2加压的比较例1~6中,产生了熔核内裂纹以及塑性金属环区内裂纹中的至少一方。需要说明的是,在比较例1中,基于缓降的后通电也未进行。

[0102]

作为代表例,将电极保持时间tht为300ms的比较例1的焊接部的截面照片在图6中示出,将电极保持时间tht为600ms的比较例6的焊接部的截面照片在图7中示出。在图6以及图7中如箭头所示那样,在任意焊接部中,均能够确认产生了熔核内裂纹、塑性金属环区内裂纹。

[0103]

另外,在比较例7~比较例18中,缓降时间tds与电极保持时间tht的关系不满足式(3)的条件,因此产生了熔核内裂纹以及塑性金属环区内裂纹中的至少一方。

[0104]

作为代表例,将tds<b的比较例7的焊接部的截面照片在图8中示出,将tds=0的比较例11的焊接部的截面照片在图9中示出,将tds>c的比较例18的焊接部的截面照片在图10中示出。在图8~图10中如箭头所示那样,在任意焊接部中,均能够确认产生了熔核内裂纹、塑性金属环区内裂纹。

[0105]

并且,在比较例19以及比较例20中,加压上升延迟时间tdl不满足式(2)的条件,在比较例21~比较例24中,第二加压力p2不满足式(1)的条件,因此产生了熔核内裂纹以及塑性金属环区内裂纹中的至少一方。

[0106]

作为代表例,将加压上升延迟时间tdl不满足式(2)的条件的比较例20的焊接部的截面照片在图11中示出,将第二加压力p2不满足式(1)的条件的比较例22的焊接部的截面照片在图12中示出。在图11以及图12中如箭头所示那样,在任意焊接部中,均能够确认产生了熔核内裂纹、塑性金属环区内裂纹。

[0107]

需要说明的是,图2中的曲线b表示“tds=0.0011tht

2-2.64tht 1284.8”,曲线c表示“tds=0.0015tht

2-2.52tht 1268.6”。若参照图2的结果,则能理解满足上述的式(3)的条件的技术上的意义。

[0108]

本发明并不限定于前述的实施方式以及实施例,能够适当进行变形、改良等。

[0109]

如以上那样,在本说明书中公开了如下的事项。

[0110]

(1)一种电阻焊接构件的制造方法,其是包括三张以上的钢板的电阻焊接构件的制造方法,所述三张以上的钢板包括至少一张母材强度为980mpa以上的镀敷高张力钢板,其特征在于,

[0111]

所述电阻焊接构件的制造方法包括:

[0112]

主通电工序,对所述钢板一边以第一加压力p1加压一边以第一电流值i1通电从而形成熔核;

[0113]

后通电工序,在所述主通电工序后,一边以比所述第一加压力p1高的第二加压力p2加压一边以使电流值从所述第一电流值i1逐渐减小的方式通电;以及

[0114]

电极保持工序,在所述后通电后,在维持所述第二加压力p2的状态下保持电极,

[0115]

在满足下述式(1)~(3)的条件下,接合所述钢板。

[0116]

a≥1.9

···

式(1)

[0117]

其中,a=p2/t,p2表示所述第二加压力[kn],t表示所述钢板的总板厚[mm]。

[0118]

0≤tdl≤200

···

式(2)

[0119]

其中,tdl表示以所述第一电流值i1通电的通电结束时与以所述第二加压力p2加压的加压开始时的时间差即加压上升延迟时间[ms]。

[0120]

b≤tds≤c

···

式(3)

[0121]

其中,b=0.0011tht

2-2.64tht 1284.8,c=0.0015tht

2-2.52tht 1268.6,tds表示所述后通电工序中的缓降时间[ms],tht表示所述电极保持工序中的电极保持时间[ms]。

[0122]

根据该结构,在包括镀敷钢板的三张以上的板组的点焊中,能够抑制熔核内裂纹以及塑性金属环区内裂纹。

[0123]

(2)根据(1)所述的电阻焊接构件的制造方法,其特征在于,

[0124]

所述tht满足下述式(4),

[0125]

tht<700

···

式(4)。

[0126]

根据该结构,通过将电极保持时间tht控制在适当的范围,能够防止lme裂纹。

[0127]

(3)根据(1)或(2)所述的电阻焊接构件的制造方法,其特征在于,

[0128]

所述电极的前端直径为4mm~10mm。

[0129]

根据该结构,能够有效防止lme裂纹。

[0130]

(4)根据(1)~(3)中任一项所述的电阻焊接构件的制造方法,其特征在于,

[0131]

在从所述电极对所述钢板的加压开始时起所述钢板的板厚方向的位移量超过0.2mm时,强制结束所述通电。

[0132]

根据该结构,抑制所需以上的熔核的变形,进而抑制与此相伴的压痕部的变形,能够抑制飞散的产生。

[0133]

以上,参照附图对各种实施方式进行了说明,但本发明当然并不限定于该例。只要是本领域技术人员,就显然能够在专利技术方案所记载的范畴内想到各种变更例或修正例,关于这些也当然理解为属于本发明的技术范围。另外,也可以在不脱离发明的主旨的范围内将上述实施方式中的各构成要素任意地组合。

[0134]

需要说明的是,本技术基于2020年4月15日申请的日本专利申请(特愿2020-073130),其内容在本技术中作为参照而被引用。

[0135]

附图标记说明

[0136]

p1

ꢀꢀ

第一加压力

[0137]

p2

ꢀꢀ

第二加压力

[0138]

i1

ꢀꢀ

第一电流值

[0139]

tds

ꢀꢀ

缓降时间

[0140]

tht

ꢀꢀ

电极保持时间

[0141]

tdl

ꢀꢀ

加压上升延迟时间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。