1.本发明属于粉体表面改性及金属基复合材料制备技术领域,具体涉及一种改性石墨烯/钛基复合粉末的制备方法及应用。

背景技术:

2.钛基复合材料是以第二相为增强体,以钛及钛合金为基体通过特殊的成型方式而获得的一类复合材料,因具有轻质高强、耐高温等特性被广泛应用于航空航天以及军事装备领域。通常,各类陶瓷材料(如al2o3、tib2、sic、tic等)被用作钛基复合材料的增强相来提高其强度,但陶瓷的固有脆性以及其与基体之间弱的界面结合往往使钛基复合材料的塑性严重降低,因此不能满足工程应用的需要。相比之下,具有超高弹性模量、高强度以及优异柔韧性和低密度的二维碳材料石墨烯,在应用于钛基复合材料方面彰显出巨大的优势和潜力。尽管如此,仍有如石墨烯在钛基体中的均匀分散度以及与钛基体的界面粘合强度这两大挑战需要克服。

3.为了提高石墨烯在钛基体中的分散效果,现有技术主要采用操作简单、可控性强的机械球磨法来实现,因为球磨过程中钛基体产生的硬化效果会使制备的复合材料获得更高的强度。通过简单的高能球磨,可以将石墨烯均匀分散在钛基体上,制备的复合粉末经过烧结和热变形工艺,可以有效提高钛基体抗拉强度(carbon,159(2020):311-323)。但高能球磨容易导致石墨烯晶体结构被破坏,石墨烯二维尺度下降等问题,这严重降低独特的石墨烯结构对钛基体的增强效果,导致石墨烯/钛基复合材料的抗拉强度与理论抗拉强度相差甚远。然而低能球磨时,石墨烯纳米片层之间较大的范德华力会使其严重团聚,尤其是高体积分数。因此,在石墨烯/钛基复合粉末中如何保持石墨烯结构完整的同时,实现石墨烯的均匀分散,以提高钛基复合材料强塑性匹配水平仍是本领域巨大的挑战。

4.为了提高石墨烯与钛基体的界面结合强度,最有效的途径是界面改性。金属纳米颗粒修饰石墨烯是改善石墨烯与钛基体的界面结合强度的有效手段。张等人(chem. phys. lett.,331(2000):35-41)通过第一性原理计算验证了镍与石墨烯的结合能力比钛强,证明了镍是改善石墨烯与钛基体之间界面粘合强度的一种非常好的金属元素。化学镀技术是实现金属元素修饰石墨烯最成熟且最有效的方法。然而,该技术很难实现石墨烯和金属覆层之间的均匀分散和紧密结合,且钛和改性金属之间反应形成金属间化合物,提高复合材料力学性能的同时,也损害了复合材料的塑性。此外,金属包覆层的制备过程繁琐,对环境污染严重,所以该方法不仅成本高,而且耗时耗能。

5.因此,急需提出一种新的石墨烯改性方法,调控与钛基体的分散效果,达到包覆时石墨烯结构和尺度不被破坏且均匀分散,石墨烯与钛基体界面结合强度高且适用于工业化生产,符合碳中和要求,且应用于金属基复合材料能获得优异的强塑性匹配水平。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种改性石墨

烯/钛基复合粉末的制备方法。该方法采用非金属硼改性石墨烯,增大了石墨烯比表面积,提高了石墨烯在球形钛基粉末上的包覆量,同时克服了石墨烯易团聚的缺点,提高了与球形钛基粉末间的界面稳定性,实现了在球形钛基粉末表面的均匀包覆,解决了石墨烯在钛基粉末表面分布不均匀、两者之间界面稳定性差、导致钛基复合材料强塑性倒置的难题。

7.为解决上述技术问题,本发明采用的技术方案为:改性石墨烯/钛基复合粉末的制备方法,其特征在于,该方法包括以下步骤:步骤一、基体材料与改性前驱体的选择:选择旋转电极法制备的球形钛基粉末为基体材料,选择可溶性硼化物为改性前驱体;步骤二、改性石墨烯的制备:将步骤一中选择的可溶性硼化物和氧化石墨烯经超声均匀分散获得分散液,然后进行水热反应,再经真空干燥,得到硼改性石墨烯纳米粉体;步骤三、改性石墨烯/钛基复合粉末的制备:将步骤一中选择的球形钛基粉末与步骤二中制备的硼改性石墨烯纳米粉体放置于行星式球磨机中进行球磨混匀,得到改性石墨烯/钛基复合粉末。

8.本发明采用可溶性硼化物通过水热反应还原并改性氧化石墨烯,然后将还原后由硼原子掺杂的硼改性石墨烯纳米粉体与球形钛基粉末机械球磨,得到改性石墨烯/钛基复合粉末。首先,在水热反应还原的作用下,硼改性石墨烯纳米粉体中的硼原子会取代石墨烯中的部分碳原子,造成石墨烯结构发生扭曲而暴露更多缺陷,在不改变石墨烯二维平面结构的前提下增大石墨烯比表面积,进而提高石墨烯与球形钛基粉末的实质接触面积,从而在后续球磨混匀过程中提高了石墨烯的包覆量;其次,采用非金属硼改性石墨烯减弱了石墨烯片层之间存在的较大范德华力,克服了石墨烯包覆球形钛基粉末时易团聚的缺点,并减少了与球形钛基粉末包覆后的界面间距,增大界面分离功,有效稳定与球形钛基粉末间的界面;再次,硼改性石墨烯纳米粉体具有弯曲折叠和无序边缘的形貌结构,提高了其自身的稳定性和分散性,从而在后续球磨混匀过程中,硼改性石墨烯纳米粉体在保证完整结构的同时实现了在球形钛基粉末表面的均匀包覆,提高了两者之间的界面稳定性。

9.上述的改性石墨烯/钛基复合粉末的制备方法,其特征在于,步骤一中所述球形钛基粉末为ta1、tc4或ta15粉末,且球形钛基粉末的粒径为15μm~53μm,所述可溶性硼化物为硼酸、硼氢化钠或硼氢化锂,且可溶性硼化物的质量纯度为99.5%以上。上述球形钛基粉末为典型的单相钛基粉末和双相钛基粉末,保证了本发明的改性石墨烯/钛基复合粉末不局限于某种特定的钛基体,大大丰富了改性石墨烯/钛基复合粉末的种类,使其具有更强的适用性和普遍性;同时,本发明限定球形钛基粉末的粒径为15μm~53μm,使其具备优异的流动性,在球磨混匀过程最大限度地将其表面暴露在环境中,有利于实现硼改性石墨烯纳米粉体在球形钛基粉末表面的均匀包覆。上述可溶性硼化物代表了典型的含硼元素的酸或盐,均易溶于水,并均可在常规的水热反应条件下对石墨烯进行还原,同时硼原子可取代石墨烯中部分碳原子实现对石墨烯的改性,而硼改性石墨烯纳米粉体中的硼元素和碳元素为烧结制备改性石墨烯/钛基复合材料时多种增强相的析出提供了可能;本发明限定可溶性硼化物的质量纯度为99.5%以上,确保了硼化物中的硼元素而非其他元素对石墨烯进行改性,且高纯度的可溶性硼化物保证了对石墨烯的改性过程进行的更为彻底。

10.上述的改性石墨烯/钛基复合粉末的制备方法,其特征在于,步骤二中所述可溶性硼化物与氧化石墨烯的质量比为3~6:2,所述超声均匀分散的时间为20min~30min,所述水

热反应的温度为170℃~190℃,时间为10h~14h,所述真空干燥的时间为8h~10h。

11.上述的改性石墨烯/钛基复合粉末的制备方法,其特征在于,步骤三中所述硼改性石墨烯纳米粉体与球形钛基粉末的质量为0.5~3:200,所述球磨混匀的球料比为3~6:1,球磨转速为150rpm~250rpm,球磨时间为3h~6h。

12.另外,本发明还提供了一种如上述的改性石墨烯/钛基复合粉末的应用,其特征在于,将改性石墨烯/钛基复合粉末经放电等离子体烧结成型后进行热轧制,得到改性石墨烯/钛基复合材料。

13.本发明将改性石墨烯/钛基复合粉末经烧结、热轧制得到改性石墨烯/钛基复合材料。首先,在石墨烯仅含碳的基础上,本发明采用的改性石墨烯/钛基复合粉末中的硼改性石墨烯纳米粉体额外提供了硼源,从而在改性石墨烯/钛基复合材料中生成晶须和颗粒双相增强体tic和tib,协同提升了改性石墨烯/钛基复合材料的强度;其次,根据ti-c的溶解析出机制和ti-b的固态反应机制,增强体tic和tib在复合材料的晶界处互相交错分布,由于本发明改性石墨烯/钛基复合粉末中硼改性石墨烯纳米粉体在球形钛基粉末表面具有良好的分散效果,有效避免了因石墨烯分散效果不佳造成析出相即两种增强体在晶界处的团聚,提高了增强体的弥散分布性能,而弥散分布的析出相有效细化了复合材料的晶粒尺寸,防止晶界偏析,同时钉扎位错进而阻碍位错滑动,显著提高了改性石墨烯/钛基复合材料的强度;此外,呈纤维状的tib发挥着载荷传递作用,有效缓解晶界处应力集中,避免复合材料在提升强度时损失塑性,从而实现了改性石墨烯/钛基复合材料的强塑性匹配,解决了复合材料强塑性倒置的问题。

14.上述的应用,其特征在于,所述放电等离子体烧结的温度为900℃~1100℃,保温时间为3min~6min;所述热轧制的温度为800℃~1000℃。

15.本发明与现有技术相比具有以下优点:1、相较于现有技术中采用金属元素修饰石墨烯,金属粒子将石墨烯活性位点填覆从而降低石墨烯比表面积的缺点,本发明采用非金属硼改性石墨烯,使得石墨烯结构发生扭曲但不堵塞其活性位点,增大石墨烯比表面积,提高了改性石墨烯/钛基复合粉末中石墨烯在球形钛基粉末上的包覆量,同时非金属硼改性石墨烯克服了石墨烯易团聚的缺点,提高了与球形钛基粉末间的界面稳定性,且硼改性石墨烯纳米粉体具有良好的稳定性和分散性,实现了在球形钛基粉末表面的均匀包覆。

16.2、相较于传统通过分步球磨分散石墨烯的工艺,本发明将改性后的石墨烯经一步球磨直接均匀包覆在球形钛基粉末上,制备工艺更为简单、耗时更短,同时相较于通过化学镀采用金属元素进行改性,本发明通过水热反应采用非金属元素硼对石墨烯进行改性的过程绿色无污染、能耗低,且工艺成本低、应用范围广、易于实现,适用于工业化大批量生产。

17.3、相较于石墨烯与碳基体反应仅生成单一的增强相,本发明的改性石墨烯/钛基复合材料中生成共存的双相增强体tic和tib,协同提升了改性石墨烯/钛基复合材料的强度,同时晶界处呈短纤维状的tib发挥着载荷传递作用,有效缓解晶界处应力集中,避免复合材料在提升强度时损失塑性,从而实现了改性石墨烯/钛基复合材料的强塑性匹配。

18.4、相较于金属元素改性石墨烯/钛基复合材料,本发明的改性石墨烯/钛基复合材料中的非金属硼改性石墨烯纳米粉体避免了金属间化合物的形成,有效避免脆性断裂,进一步避免对复合材料塑性的损害。

19.5、本发明将改性石墨烯/钛基复合粉末应用于制备改性石墨烯/钛基复合材料,使得复合材料的室温抗拉强度和塑性同时显著提升,其抗拉强度为1590mpa~1610mpa,断后延伸率为9%~12%,远高于传统的钛基复合材料强塑性匹配水平。

20.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

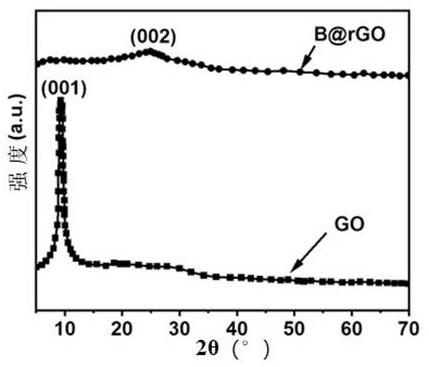

21.图1为本发明实施例1中氧化石墨烯和b@rgo粉体的xrd图。

22.图2为本发明实施例1中制备的b@rgo/tc4复合粉末的扫描电镜图。

23.图3a为本发明实施例1中制备的b@rgo/tc4复合材料的低倍形貌图。

24.图3b为本发明实施例1中制备的b@rgo/tc4复合材料的高倍形貌图。

25.图4为本发明实施例1~实施例3和对比例1~对比例2制备的材料在室温下的工程应力-应变曲线图。

具体实施方式

26.实施例1本实施例的改性石墨烯/钛基复合粉末的制备方法包括以下步骤:步骤一、基体材料与改性前驱体的选择:选择旋转电极法制备的球形tc4钛合金粉末为基体材料,且球形tc4钛合金粉末的粒径为15μm~53μm,选择硼酸为改性前驱体,且硼酸的质量纯度为99.5%以上;步骤二、改性石墨烯的制备:将0.3g步骤一中选择的硼酸和氧化石墨烯按照5:2的质量比溶于60ml去离子水中,经超声均匀分散25min获得分散液,然后加入高压釜中在180℃下进行水热反应12h,冷却至室温后再经真空干燥9h,得到硼改性石墨烯纳米粉体即b@rgo粉体;步骤三、改性石墨烯/钛基复合粉末的制备:将118.5g步骤一中选择的球形tc4钛合金粉末与1.5g步骤二中制备的b@rgo粉体放置于不锈钢球磨罐中,并按照球料比5:1放置于行星式球磨机中,以200rpm的转速进行球磨混匀5h,得到改性石墨烯/钛基复合粉末即b@rgo/tc4复合粉末。

27.本实施例的改性石墨烯/钛基复合材料的应用过程为:将b@rgo/tc4复合粉末采用放电等离子体烧结法在1000℃下烧结并保温5min,随后在900℃下进行热轧制,得到改性石墨烯/钛基复合材料即b@rgo/tc4复合材料。

28.采用万能试验机测试本实施例制备的b@rgo/tc4复合材料的室温力学性能,结果显示:抗拉强度为1604mpa,断后延伸率为11.5%。

29.图1为本实施例中氧化石墨烯和b@rgo粉体的xrd图,从图1可知,氧化石墨烯go的xrd图中在2θ = 9.8

°

出现go的特征峰(001),b@rgo粉体的xrd图中在2θ = 24

°

处出现新的宽峰(002),且go的特征峰(001)消失,说明采用硼酸与氧化石墨烯进行水热反应后,go经硼酸还原和脱氧转化为b@rgo。

30.图2为本实施例制备的b@rgo/tc4复合粉末的扫描电镜图,从图2可以看出,该b@rgo/tc4复合粉末中b@rgo均匀分布在球形tc4钛合金粉末的表面。

31.图3a为本实施例中制备的b@rgo/tc4复合材料的低倍形貌图,图中的rd表示轧制

方向,nd表示轧制面的法线方向,从图3a可看出,b@rgo/tc4复合粉末经烧结和热变形加工后,原位生成的呈网状分布的析出相分布在被拉长的tc4晶粒的晶界处。

32.图3b为本实施例中制备的b@rgo/tc4复合材料的高倍形貌图从图3b可看出,晶界处的析出相由颗粒状tic和纤维状tib组成。

33.对比例1本对比例与实施例1的不同之处在于:省略步骤二中硼酸改性和步骤三中球磨混匀工艺,直接将球形tc4钛合金粉末进行烧结,制备得到tc4钛合金材料。

34.采用万能试验机测试本对比例制备的tc4钛合金材料的室温力学性能,结果显示:抗拉强度为1194mpa,断后延伸率为8.34%。

35.对比例2本对比例与实施例1的不同之处在于:省略了步骤二中采用硼酸的改性过程,直接将等量的球形tc4钛合金粉末与还原氧化石墨烯进行球磨混匀,制备得到石墨烯/钛基复合粉末,应用后得到石墨烯/钛基复合材料即rgo/tc4复合材料。

36.采用万能试验机测试本对比例制备的rgo/tc4复合材料的室温力学性能,结果显示:抗拉强度为1412mpa,断后延伸率为5.7%。

37.图4为本发明实施例1~实施例3和对比例1~对比例2制备的材料在室温下的工程应力-应变曲线图,从图4可以看出,对比例1中制备的tc4钛合金材料的抗拉强度为1194mpa,断后延伸率为8.34%,对比例2中制备的rgo/tc4复合材料的抗拉强度为1412mpa,断后延伸率为5.7%,说明相较于未采用增强相的tc4钛合金材料,对比例2中的rgo/tc4复合材料因加入石墨烯而生成增强相tic并发挥强化作用,提高了rgo/tc4复合材料的强度,但位于晶界处的增强相tic造成了应力集中,导致rgo/tc4复合材料的塑性下降,而实施例1中制备的b@rgo/tc4复合材料的抗拉强度为1604mpa,断后延伸率为11.5%,其强塑性较对比例1和对比例2制备的材料均显著提升;同时相较于实施例1,实施例2中加入的硼酸质量较少,导致石墨烯未被完全还原和改性,从而实施例2制备的钛基复合材料的强塑性较差,而实施例3中加入的硼酸质量过多,导致石墨烯改性过程过于剧烈、改性石墨烯表面缺陷多,不易在球磨过程中与钛基粉末均匀包覆,从而实施例3制备的钛基复合材料的强塑性也较差。综上,本发明采用硼改性后的石墨烯在钛基粉末中具有优异的分散包覆效果,且原位形成的晶界处的纤维状tib有载荷传递的作用,协同提高钛基复合材料强塑性匹配水平。

38.实施例2本实施例的改性石墨烯/钛基复合粉末的制备方法包括以下步骤:步骤一、基体材料与改性前驱体的选择:选择旋转电极法制备的球形tc4钛合金粉末为基体材料,且球形tc4钛合金粉末的粒径为15μm~53μm,选择硼酸为改性前驱体,且硼酸的质量纯度为99.5%以上;步骤二、改性石墨烯的制备:将0.1g步骤一中选择的硼酸和氧化石墨烯按照3:2的质量比溶于60ml去离子水中,经超声均匀分散25min获得分散液,然后加入高压釜中在180℃下进行水热反应12h,冷却至室温后再经真空干燥 9h,得到硼改性石墨烯纳米粉体即b@rgo粉体;步骤三、改性石墨烯/钛基复合粉末的制备:将118.5g步骤一中选择的球形tc4钛合金粉末与1.5g步骤二中制备的b@rgo粉体放置于不锈钢球磨罐中,并按照球料比5:1放置

于行星式球磨机中,以200rpm的转速进行球磨混匀5h,得到改性石墨烯/钛基复合粉末即b@rgo/tc4复合粉末。

39.本实施例的改性石墨烯/钛基复合材料的应用过程为:将b@rgo/tc4复合粉末采用放电等离子体烧结法在1000℃下烧结并保温5min,随后在900℃下进行热轧制,得到改性石墨烯/钛基复合材料即b@rgo/tc4复合材料。

40.采用万能试验机测试本实施例制备的b@rgo/tc4复合材料的室温力学性能,结果显示:抗拉强度为1423mpa,断后延伸率为4.4%。

41.实施例3本实施例的改性石墨烯/钛基复合粉末的制备方法包括以下步骤:步骤一、基体材料与改性前驱体的选择:选择旋转电极法制备的球形tc4钛合金粉末为基体材料,且球形tc4钛合金粉末的粒径为15μm~53μm,选择硼酸为改性前驱体,且硼酸的质量纯度为99.5%以上;步骤二、改性石墨烯的制备:将0.5g步骤一中选择的硼酸和氧化石墨烯按照6:2的质量比溶于60ml去离子水中,经超声均匀分散25min获得分散液,然后加入高压釜中在180℃下进行水热反应12h,冷却至室温后再经真空干燥9h,得到硼改性石墨烯纳米粉体即b@rgo粉体;步骤三、改性石墨烯/钛基复合粉末的制备:将118.5g步骤一中选择的球形tc4钛合金粉末与1.5g步骤二中制备的b@rgo粉体放置于不锈钢球磨罐中,并按照球料比5:1放置于行星式球磨机中,以200rpm的转速进行球磨混匀5h,得到改性石墨烯/钛基复合粉末即b@rgo/tc4复合粉末。

42.本实施例的改性石墨烯/钛基复合材料的应用过程为:将b@rgo/tc4复合粉末采用放电等离子体烧结法在1000℃下烧结并保温5min,随后在900℃下进行热轧制,得到改性石墨烯/钛基复合材料即b@rgo/tc4复合材料。

43.采用万能试验机测试本实施例制备的b@rgo/tc4复合材料的室温力学性能,结果显示:抗拉强度为1510mpa,断后延伸率为5.5%。

44.实施例4本实施例的改性石墨烯/钛基复合粉末的制备方法包括以下步骤:步骤一、基体材料与改性前驱体的选择:选择旋转电极法制备的球形ta1钛粉末为基体材料,且球形ta1钛粉末的粒径为15μm~53μm,选择硼氢化钠为改性前驱体,且硼氢化钠的质量纯度为99.5%以上;步骤二、改性石墨烯的制备:将0.3g步骤一中选择的硼酸和氧化石墨烯按照5:2的质量比溶于60ml去离子水中,经超声均匀分散20min获得分散液,然后加入高压釜中在170℃下进行水热反应10h,冷却至室温后再经真空干燥8h,得到硼改性石墨烯纳米粉体即b@rgo粉体;步骤三、改性石墨烯/钛基复合粉末的制备:将118.5g步骤一中选择的球形ta1钛粉末与0.3g步骤二中制备的b@rgo粉体放置于不锈钢球磨罐中,并按照球料比3:1放置于行星式球磨机中,以150rpm的转速进行球磨混匀3h,得到改性石墨烯/钛基复合粉末即b@rgo/ta1复合粉末。

45.本实施例的改性石墨烯/钛基复合材料的应用过程为:将b@rgo/ta1复合粉末采用

放电等离子体烧结法在900℃下烧结并保温3min,随后在800℃下进行热轧制,得到改性石墨烯/钛基复合材料即b@rgo/ta1复合材料。

46.采用万能试验机测试本实施例制备的b@rgo/ta1复合材料的室温力学性能,结果显示:抗拉强度为701mpa,断后延伸率为16%。

47.实施例5本实施例的改性石墨烯/钛基复合粉末的制备方法包括以下步骤:步骤一、基体材料与改性前驱体的选择:选择旋转电极法制备的球形ta15钛合金粉末为基体材料,且球形tc4钛合金粉末的粒径为15μm~53μm,选择硼氢化锂为改性前驱体,且硼氢化锂的质量纯度为99.5%以上;步骤二、改性石墨烯的制备:将0.3g步骤一中选择的硼酸和氧化石墨烯按照5:2的质量比溶于60ml去离子水中,经超声均匀分散30min获得分散液,然后加入高压釜中在190℃下进行水热反应14h,冷却至室温后再经真空干燥10h,得到硼改性石墨烯纳米粉体即b@rgo粉体;步骤三、改性石墨烯/钛基复合粉末的制备:将118.5g步骤一中选择的球形ta15钛合金粉末与2g步骤二中制备的b@rgo粉体放置于不锈钢球磨罐中,并按照球料比6:1放置于行星式球磨机中,以250rpm的转速进行球磨混匀6h,得到改性石墨烯/钛基复合粉末即b@rgo/ta15复合粉末。

48.本实施例的改性石墨烯/钛基复合材料的应用过程为:将b@rgo/ta15复合粉末采用放电等离子体烧结法在1100℃下烧结并保温6min,随后在1000℃下进行热轧制,得到改性石墨烯/钛基复合材料即b@rgo/ta15复合材料。

49.采用万能试验机测试本实施例制备的b@rgo/tc4复合材料的室温力学性能,结果显示:抗拉强度为1340mpa,断后延伸率为7%。

50.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。