1.本技术涉及晶体加工技术领域,特别是涉及一种晶体的端面研抛方法。

背景技术:

2.相关的晶体研抛方法中,主要包括单面加工和双面加工,被加工晶体放置在游星轮的工作孔中与游星轮同步进行自转和公转,从而对被加工晶体进行研磨抛光。

3.相关技术中一些被加工晶体的横截面很小,而被加工晶体与游星轮工作孔之间存在误差缝隙,这样在被加工晶体的横截面很小的情况下,被加工晶体在被研抛的过程中,会相对于研磨机的工作台面发生倾斜,这会对被加工晶体造成相对较大的通光方向角度偏差,从而影响晶体性能。

技术实现要素:

4.本技术实施例的目的在于提供一种晶体的端面研抛方法,以提升晶体研抛精度。具体技术方案如下:

5.本技术提出一种晶体的端面研抛方法,包括:

6.将多个所述晶体沿所述晶体的长度方向和/或宽度方向阵列排布并粘接形成晶体组块;

7.将所述晶体组块放置于游星轮的工作孔内;

8.将所述游星轮放入研抛机中对所述晶体组块进行研磨、抛光至预设高度。

9.在本技术的一些实施例中,所述游星轮包括至少一个所述工作孔,所述工作孔沿所述游星轮中心的对称轴对称分布。

10.在本技术的一些实施例中,所述工作孔为矩形,所述工作孔的长度为30mm-45mm,宽度为30mm-45mm。

11.在本技术的一些实施例中,将多个所述晶体沿所述晶体的长度方向和/或宽度方向阵列排布并粘接形成所述晶体组块之前还包括以下步骤:检测所述晶体非加工面的衍射角度正负偏差,所述晶体以同一晶面正衍射偏差朝向一致的方向排列形成所述晶体组块,或者所述晶体以同一晶面负衍射偏差朝向一致的方向排列形成所述晶体组块。

12.在本技术的一些实施例中,多个所述晶体粘接形成所述晶体组块的步骤包括:

13.提供粘结剂,使用夹具夹持所述晶体组块,将所述粘接剂置于所述晶体组块,所述粘结剂流入所述晶体之间的缝隙,使用所述夹具夹紧所述晶体组块,挤出多余的所述粘结剂;

14.所述粘结剂凝固后,移去所述夹具。

15.在本技术的一些实施例中,所述夹具包括可拆卸连接的第一支架和第二支架,所述第一支架和所述第二支架呈l型,所述第一支架和所述第二支架用于沿所述晶体组块对角方向相向运动,以夹紧所述晶体组块。

16.在本技术的一些实施例中,所述粘接剂为石蜡。

17.在本技术的一些实施例中,所述游星轮的厚度为5mm-20mm。

18.在本技术的一些实施例中,所述将所述游星轮放入研抛机中对所述晶体组块进行研磨和抛光的步骤之后,所述研抛方法还包括:除去所述粘结剂,将所述晶体组块分离成所述晶体。

19.在本技术的一些实施例中,将所述晶体组块分离成所述晶体的步骤之后,所述研抛方法还包括:使用有机溶剂清洗所述晶体。

附图说明

20.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的实施例。

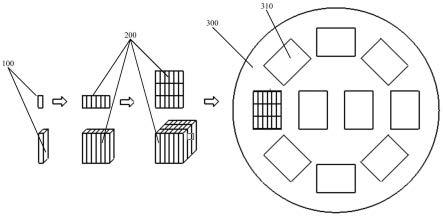

21.图1为本技术实施例晶体组块研磨抛光工作原理图;

22.图2为本技术实施例晶体组块研磨抛光的一种流程图;

23.图3为本技术实施例晶体组块研磨抛光的另一种流程图;

24.图4为本技术实施例第一支架和第二支架结构示意图;

25.图5为本技术实施例晶体衍射角度检测的一示例光路图;

26.图6为本技术实施例晶体衍射角度检测的另一示例光路图;

27.图7为本技术实施例晶体组块排列方式示意图。

28.附图标记如下:

29.晶体100,晶体组块200,游星轮300,工作孔310,第一支架500,第二支架600。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员基于本技术所获得的所有其他实施例,都属于本技术保护的范围。

31.如图1和图2所示,本技术提出一种晶体的端面研抛方法,包括以下步骤:

32.s1、将多个晶体100沿晶体100的长度方向和/或宽度方向阵列排布并粘接形成晶体组块200。

33.s2、将晶体组块200放置于游星轮300的工作孔310内。

34.s3、将游星轮300放入研抛机中对晶体组块200进行研磨、抛光至预设高度。

35.在本实施例中,由于单个晶体100由于截面积过小,并且晶体100与工作孔310间配合产生间隙,晶体100在研抛的过程中容易发生倾斜,造成较大的研抛精度误差,通过将多个晶体100沿晶体100长度方向或宽度方向阵列排布并粘接的方式,形成截面积较大的晶体组块200,便于与工作孔310配合,不易发生倾斜,提高研抛精度,同时,游星轮300的每个工作孔310中容纳多个晶体100,增加了研抛效率。

36.如图1所示,在一些实施例中,游星轮300包括至少一个工作孔310,工作孔310沿游星轮300中心的对称轴对称分布。

37.在本实施例中,游星轮300包括一个或多个工作孔310,当游星轮300仅包括一个工作孔310时,工作孔310设置在游星轮300的中心位置。当游星轮300包括多个工作孔310时,工作孔310绕游星轮300中心对称分布,这样,在游星轮300中安装上晶体组块200时,可以保证游星轮300的重量平衡,防止在游星轮300转动研抛的过程中倾斜。

38.如图1所示,在一些实施例中,工作孔310为矩形,工作孔310的长度为30mm-45mm,宽度为30mm-45mm。

39.在本实施例中,工作孔310的长度和宽度的范围优选为30mm-45mm,具体根据晶体组块200的尺寸确定,当工作孔310长度和宽度小于30mm时,可容纳的晶体组块200的长度和宽度小于30mm,每一个工作孔310所容纳的晶体100数量较少,研磨抛光的效率较低。工作孔310的长度和宽度大于45mm时,则容纳的的晶体组块200的长度和宽度大于45mm,这会使得一个晶体组块200内相互粘接的晶体100的数量较多,在晶体100粘接成为晶体组块200时,操作较为复杂,且需要使用粘接力较大的粘结剂。

40.如图3所示,在一些实施例中,基于图2所示实施例,在步骤s1将多个晶体100沿晶体100的长度方向和/或宽度方向阵列排布并粘接形成晶体组块200之前还包括步骤s0:检测晶体100非加工面的衍射角度正负偏差,晶体100以同一晶面正衍射偏差朝向一致的方向排列形成晶体组块200,或者晶体100以同一晶面负衍射偏差朝向一致的方向排列形成晶体组块200。

41.在本实施例中,如图5至图6所示,在排列晶体100时,先通过x射线衍射仪对晶体100非加工面的衍射角度进行检测,检测待研抛晶体100非加工面的衍射角度的正负偏差,将晶体100以同一晶面正衍射偏差朝向一致的方向排列形成晶体组块200,或者晶体100以同一晶面负衍射偏差朝向一致的方向排列形成晶体组块200,,以降低晶体100衍射角度积累误差,,提升研抛精度。图5至图6中,d

hkl

为晶面间距,其中,图5所示为晶体表面与晶面完全一致,角度无偏差。图6所示为晶体表面倾斜,与晶面产生角度偏差。

42.晶体结构具有长程有序的规律,因此可以用x射线表征其晶向,其理论晶向满足x射线衍射加强条件,即布拉格方程:

43.2dsinθ=nλ

44.其中:d—晶面间距,θ—衍射角,λ—x射线波长,n—衍射级数

45.宏观晶体表面与微观晶面产生的偏差即为衍射偏差,这个偏差在实际检验过程中必然存在,宏观表面突出于微观晶面的衍射偏差记为正偏差,反之为负偏差。

46.具体的,晶体100的排列方式如图7所示,将晶体100的同一晶面衍射角度为正偏差的一侧与另一晶体100的同一晶面衍射角度为负偏差的一侧进行交替排列构成晶体组块200,即晶体100的正衍射偏差一侧均朝向左侧,晶体100的负衍射偏差一侧均朝向右侧,以降低晶体100衍射角度积累误差。

47.在一些实施例中,多个晶体100粘接形成晶体组块200的步骤,具体可以包括:

48.提供粘结剂,使用夹具夹持晶体组块200,将粘接剂置于晶体组块200,粘结剂流入晶体100之间的缝隙,使用夹具夹紧晶体组块200,挤出多余的粘结剂。

49.粘结剂凝固后,移去夹具。

50.在本实施例中,在晶体100排列好之后,使用夹具夹持晶体组块200,将粘结剂置于晶体组块200上,使粘结剂流入晶体100之间的缝隙中,使用夹具夹紧晶体组块200,挤出晶

体100间多余的粘结剂,减小晶体100间的缝隙,防止晶体100间因存在粘结剂而发生倾斜,影响研磨和抛光精度。

51.如图4所示,在一些实施例中,夹具包括可拆卸连接的第一支架500和第二支架600,第一支架500和第二支架600呈l型,第一支架500和第二支架600用于沿晶体组块200对角方向相向运动,以夹紧晶体组块200。

52.在本实施例中,第一支架500包括呈90

°

夹角的两支臂,第二支架600包括呈90

°

夹角的两支臂,第一支架500和第二支架600沿晶体组块200的对角方向相向运动,直至夹紧晶体组块200。通过使用第一支架500和第二支架600夹持晶体组块200,保证晶体组块200排列整齐。

53.在一些实施例中,粘结剂为石蜡。

54.在本实施例中,可选取融化温度为50-70℃的石蜡,将晶体组块200放置于平板上,石蜡放置在晶体组块200上,对平板进行加热至70-90℃,平板的热量传递至晶体组块200和石蜡上,石蜡受热融化流入晶体组块200的缝隙中。停止加热后,晶体组块200上的石蜡凝固完成晶体组块200的粘结。石蜡的融化温度低,在使用过程中不会对晶体100造成损坏。

55.如图1所示,在一些实施例中,游星轮300的厚度为5mm-20mm。

56.在本实施例中,游星轮300的厚度根据晶体组块200的高度选择,当游星轮300厚度小于5mm时,游星轮300较薄,游星轮300与晶体组块200的接触面积较小,在研磨抛光的过程中容易导致晶体组块200倾斜,并且游星轮300太薄会导致强度小,易发生变形。

57.具体的,游星轮300的厚度h和晶体组块200高度h满足h/2≤h≤3h/4,例如,待加工晶体高度为25mm,游星轮厚度可以为15mm。待加工晶体组块200高度为10mm,游星轮厚度可以为7mm。

58.在一些实施例中,将游星轮300放入研抛机中对晶体组块200进行研磨和抛光的步骤之后,研抛方法还包括:

59.除去粘结剂,将晶体组块200分离成晶体100。

60.在本实施例中,除去粘结剂的方法根据选用的粘结剂的类型进行选择,包括加热或使用溶剂去除粘结剂,将晶体组块200分离成晶体100。

61.当粘结剂选用石蜡时,通过加热将石蜡融化,分离晶体100。

62.在一些实施例中,将晶体组块200分离成晶体100的步骤之后,研抛方法还包括:

63.使用有机溶剂清洗晶体100。

64.在本实施例中,晶体100研磨抛光完成后,使用有机溶剂清洗有机残留物等杂质。

65.以下举三个具体的实例对本技术方案进行详细说明:

66.实例一:

67.待加工晶体100为石英晶体。晶体100几何尺寸l=10mm,w=5mm,h=25.3mm,其中l:晶体长度,w:晶体宽度,h:晶体高度,抛光面为10mm

×

5mm晶面;侧面衍射角度偏差x

±5′

、y

±5′

,标注衍射角度正负偏差。

68.游星轮300设计准备,使用国产9b型双面研抛机,最大可加工高度40mm。游星轮300直径φ225mm。每套游星轮5个,每个游星轮设计8个工作孔310,工作孔310内径40.5mm

×

40.5mm,游星轮厚度h=15mm。

69.晶体100排列,在加热平板上表面将32个待加工石英晶体100沿晶体100长度方向

排4行,沿晶体100宽度方向排8列,垂直摆放在加热平板和水平放置的第一支架500和第二支架600形成的区域内。石英晶体100摆放时,每排按照衍射偏差正负相邻排列,每列按照衍射偏差正负相邻排列,以降低衍射偏差累积误差。

70.加热粘接。加热平板温度90℃,晶体100、第一支架500和第二支架600同时预热。将石蜡涂抹于石英晶体100上方,石蜡受热融化后流入晶体100间缝隙内,水平推动第一支架500和第二支架600夹紧晶体100,挤出多余的石蜡,石英晶体组块200工件制作完成。

71.降温冷却后用橡胶锤轻轻敲打加热平板、第一支架500和第二支架600,取出粘好的石英晶体组块200,此时石英晶体组块200工件几何尺寸为40mm

×

40mm

×

25.3mm,每个石英晶体组块200由32个晶体100组成。

72.游星轮300摆放到双面研抛机研磨盘上,石英晶体组块200置于游星轮300工作孔310内,配置好研磨砂液,设置好研磨压力、研磨盘转速、研磨砂液流速等参数,将晶体组块200研磨到25.1 0.01mm。

73.将游星轮300摆放到双面研抛机抛光盘上,石英晶体组块200置于游星轮300工作孔310内,配置好抛光液,设置好抛光压力、抛光盘转速、抛光液流速等参数,将石英晶体组块200抛光到25

±

0.01mm,表面质量经检验后抛光结束。

74.晶体组块200置于加热平板上,加热至70℃使石蜡熔化,将晶体组块200拆卸成晶体100,用有机溶剂清洗。

75.在本实例中,粘料和冷却时间共2小时,研磨时间30分钟,抛光时间4小时,单台批次加工数量1280片,不合格数量8片,不合格率0.625%,满足晶体元件批量制造要求。成品检验结果:晶体100高度h=25

±

0.01mm,抛光面角度偏差z

±3′

,面形偏差λ/4@632.8nm,表面划痕和麻点数s/d=20/10,崩边尺寸≤0.2mm。

76.实例二:

77.待加工晶体100为磷酸氧钛钾(ktp)晶体100。晶体100几何尺寸l=3mm,w=3mm,h=10.5mm,其中l:晶体长度,w:晶体宽度,h:晶体高度,抛光面为3mm

×

3mm晶面。侧面衍射角度偏差

±3′

,标注衍射角度正负偏差。

78.游星轮300设计和准备。使用国产6b型双面研抛机,最大可加工高度35mm,游星轮300直径φ150mm。每套游星轮300为5个,每个游星轮300设计5个工作孔,工作孔310内径30.5mm

×

30.5mm,游星轮300厚度h=7mm。

79.晶体100排列。在加热平板上表面将晶体100沿晶体100长度方向排10行,沿晶体100宽度方向排10列,形成晶体组块200。晶体组块200垂直摆放在加热平板和水平放置的第一支架500和第二支架600形成的区域内。晶体100摆放时,每排按照衍射偏差正负相邻排列,每列按照衍射偏差正负相邻排列,以降低衍射偏差累积误差。

80.加热粘接。加热平板温度70℃,晶体100、第一支架500和第二支架600同时预热。将石蜡涂抹于ktp晶体组块200上方,石蜡受热融化后流入晶体100间缝隙内,水平推动第一支架500和第二支架600夹紧晶体组块200,挤出多余的石蜡。

81.降温冷却后用橡胶锤轻轻敲打加热平板、第一支架500和第二支架600,取出粘好的ktp晶体组块200,此时ktp晶体组块200几何尺寸为30mm

×

30mm

×

10.5mm,每个晶体组块200由100个晶体100组成。

82.研磨。游星轮300摆放到双面研抛机研磨盘上,晶体组块200置于游星轮300工作孔

310内,配置好研磨砂液,设置好研磨压力、研磨盘转速、研磨砂液流速等参数,将晶体组块200研磨到10.1 0.01mm。

83.抛光。将游星轮300摆放到双面研抛机抛光盘上,晶体组块200置于游星轮300工作孔310内,配置好抛光液,设置好抛光压力、抛光盘转速、抛光液流速等参数,将晶体组块200抛光到10

±

0.01mm,表面质量经检验后抛光结束。

84.清洗。晶体组块200置于加热平板上,加热至70℃石蜡熔化,将晶体组块200拆卸成晶体100,用有机溶剂清洗。

85.在本实施例中,粘料和冷却时间1.5小时,研磨时间15分钟,抛光时间4h,单台批次加工数量2500片,不合格数量13片,不合格率0.52%,满足晶体100元件批量制造要求。成品检验结果:晶体100高度h=10

±

0.01mm,抛光面角度偏差z

±3′

,面形偏差λ/2@632.8nm,表面划痕和麻点数s/d=40/20,崩边尺寸≤0.2mm。

86.实例三:

87.待加工晶体100材料为氟化镁晶体。晶体100几何尺寸l=30mm,w=2mm,h=26mm,其中l:晶体长度,w:晶体宽度,h:晶体高度,研磨面为30mm

×

2mm晶面。侧面衍射角度偏差

±3′

,标注衍射角度正负偏差。

88.游星轮300设计和制作。使用国产9b型双面研抛机,最大可加工高度40mm,游星轮300直径φ225mm。每套游星轮300为5个,每个游星轮300设计10个工作孔310,工作孔310内径30.5mm

×

40.5mm,游星轮300厚度h=15mm。

89.晶体100排列。晶体100粘接成块后切割外形不拆卸,本试验实际上为晶体100侧面的研磨,研磨面定向切割后直接作为研磨基准。晶体100沿晶体100长度方向排1行,沿晶体100宽度方向排20列形成晶体组块200,晶体100摆放时,每排按照衍射偏差正负相邻排列,每列按照衍射偏差正负相邻排列,以降低衍射偏差累积误差,晶体组块200垂直摆放在加热平板和水平放置的第一支架500和第二支架600形成的区域内。

90.加热粘接。加热平板温度90℃,晶体100、第一支架500和第二支架600同时预热。将石蜡涂抹于晶体100上方,石蜡受热融化后流入晶体100间缝隙内,水平推动第一支架500和第二支架600夹紧晶体100,挤出多余的石蜡,晶体组块200工件制作完成。

91.降温冷却后用橡胶锤轻轻敲打加热平板、第一支架500和第二支架600,取出粘好的晶体组块200,此时晶体组块200工件几何尺寸为30mm

×

40mm

×

26mm,每个晶体组块200由20个晶体100组成。

92.研磨。游星轮300摆放到双面研磨机研磨盘上,晶体组块200置于游星轮300工作孔310内,配置好研磨砂液,设置好研磨压力、研磨盘转速、研磨砂液流速等参数,将晶体组块200研磨到25.05

±

0.01mm。

93.清洗。晶体组块200置于加热平板上,加热至70℃石蜡熔化,将晶体组块200拆卸成晶体100,用有机溶剂清洗。

94.在本实施例中,研磨时间1h,单台批次加工数量1000片,不合格数量2片,不合格率0.2%,满足晶体元件批量制造要求。成品检验结果:晶体100高度h=25.05

±

0.01mm,研磨面角度偏差z

±3′

,崩边尺寸≤0.2mm。

95.以上仅为本技术的较佳实施例,并非用于限定本技术的保护范围。凡在本技术的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本技术的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。