1.一种干式螺杆真空泵转子的铸造工艺,属于真空泵转子的铸造工艺技术领域。

背景技术:

2.螺杆真空泵转子其特征为螺旋轴状,在真空泵内高速旋转使泵内形成压力差,从而使泵能够向外输出压力。尤其作为干式螺杆真空泵的转子,因缺少大质量介质的惯性辅助,干式螺杆真空泵的转子需要非常大的转速,以提供所需的压力差。

3.作为长时间超高速旋转的转子,干式螺杆真空泵转子的动平衡要求远远高于普通转子,因此干式螺杆真空泵转子的整体表面质量要求也更高,轻微的表面瑕疵可能导致重心偏移,进而发生严重的旋转惯性差,具体体现在长时间使用中出现转子偏轴现象。此外,干式螺杆真空泵的转子与外壳有大量的紧密贴合面,转子表面肉眼不可见的轻微瑕疵也是影响干式螺杆真空泵使用寿命的重要因素。

4.现有技术中,多采用砂型浇铸铁水的方式铸造转子,在浇注铁水前会在型腔内表面涂覆隔热保温涂料,同时起到填补型腔表面的缺陷的作用,保证铸件表面质量。为进一步的提高铸件表面质量,对铸造完成的铸件再进行打磨等,或浇注铁水前对型腔表面的涂料层进行一轮抛光,保证平整。

5.但是,如果对铸件进行表面整体打磨,则反而影响铸件整体的均匀性,影响动平衡;而对型腔表面涂层的打磨实际效果也并不理想,经过打磨涂层后获得的铸件表面质量反而低于未打磨涂层的型腔获得的铸件,具体体现在铸件表面含砂、缺陷等问题。

技术实现要素:

6.本发明所要解决的技术问题是:克服现有技术的不足,提供一种提高转子表面质量的干式螺杆真空泵转子的铸造工艺。

7.本发明解决其技术问题所采用的技术方案是:一种干式螺杆真空泵转子的铸造工艺,包括型砂制成模具、涂料涂覆型腔与铁水浇铸,其特征在于:所述的涂料涂覆型腔包括以下步骤:1)涂料均匀涂覆型腔、烘干,用80~140目粗砂纸打磨抛光;2)涂料加入其体积1~2倍的挥发性溶剂,均匀涂覆型腔、烘干,用400~800目的砂纸打磨抛光;3)涂料加入其体积2~4倍的挥发性溶剂,均匀涂覆型腔、烘干,用1000~1200目的砂纸打磨抛光。

8.步骤1)、步骤2)与步骤3)所用涂料相同,步骤2)和步骤3)利用挥发性溶剂对涂料进行稀释。

9.利用三次不同浓度的涂料,配合所述条件的打磨,获得既表面平滑、又粘贴牢固的型腔表面涂层结构,进而显著提高铸件表面质量。本发明基于的原理是发现了传统的简单涂层打磨的缺陷:传统的涂层简单打磨虽然能够提高涂层表面光滑度,但实际上也在一定

程度上降低了涂层的厚度,而涂层在铸造中除了发挥填补型腔表面缺陷与保温的作用,更重要的是利用其隔热保温的特性隔离铸件与砂型。过薄的涂层厚度将会影响到涂层与砂型的粘结能力,破坏涂层而最终导致铸件表面含砂缺陷;如果简单的增加涂层厚度再打磨,一方面意味着型腔体积的变化,脱离铸件的目标尺寸,另一方面厚涂层由多次涂刷获得,过多频次的涂刷使外层逐渐远离砂型表面,将会严重降低附着力,在高温下脱离涂层主体而混入铁水中,导致影响铸件表面质量;此外,过厚的涂层也将发生更严重的热胀冷缩效应,局部膨胀使铸件表面缺陷、波纹,都无法获得良好的铸件表面质量。

10.本发明分三次涂刷并分别打磨,一方面控制涂层厚度,实现在最终打磨抛光后涂层的厚度能够达到要求;另一方面每一次打磨后再涂刷能显著增强涂层之间的粘结力,保证各层涂层之间在高温下不会出现剥离,提高涂层可靠性;逐层的打磨也大大提高了最终层表面的平整度,有效降低了最终的表面粗糙度,从而获得更为平整的涂层表面效果,进而显著提高铸件表面质量;此外,本发明采用的逐层降低浓度的涂料,内层主要提供厚度,保证保温隔热与厚度的效果,外层则以较低的浓度逐层填补缺陷而避免厚度过度增加,低浓度涂料对上一层涂层的附着力与精细填补能力更高,同时更低浓度的涂料获得的涂层更易于获得更平整的涂层表面质量。

11.优选的,步骤1)所述的打磨抛光至表面粗糙度公称值达到90~110μm。

12.最靠近砂型的一层主要用于提供厚度,其本身附着于表面并不平整的砂型,如果过于追求平整则有可能影响到基层的厚度,优选的厚度下能保证下一层的附着力,又能提供较为平整的表面,同时保证最终整体涂层的保温隔热与隔离效果。

13.优选的,步骤2)所述的打磨抛光至表面粗糙度公称值达到40~60μm。

14.第二层涂层实际为本发明最重要的涂层,其需要填补靠近砂型一层的缺陷,同时又需要保证表面粗糙度以良好附着下一涂层。如果该层粗糙度过高,则下一涂层无法达到良好的表面平整效果,且容易整体厚度过大而下一层附着力降低;如果粗糙度过低,则可能该层厚度大大降低而使涂层整体厚度降低,也不能起到良好的隔离效果。

15.优选的,步骤2)所述的打磨抛光采用600目的砂纸。

16.优选的砂纸更适于获得合适的第二层涂层,打磨后的厚度与粗糙度更易于达到要求。

17.优选的,步骤3)所述的打磨抛光至表面粗糙度公称值达到20~30μm。

18.第三层涂层主要提供最为平整的型腔表面,其采用低浓度涂料,作为填充缺陷作用,同时更便于打磨到所需的粗糙度,能避免厚度过高,优选的,所述的型砂为树脂砂。

19.进一步优选的,所述的树脂砂包括97~98wt%的石英砂与2~3wt%的呋喃树脂。

20.优选的树脂砂与上述的涂层特征配合效果更好,附着力更强,更适于上述的涂层方法。

21.优选的,所述的铁水浇铸包括浇注铁水、冒口覆盖发热剂与保温成型。

22.进一步优选的,所述的保温成型保温时间为48h以上。

23.现有技术中为了避免保温时间过长导致的涂层剥离一般选用10h保温,得益于上述的更强的涂层粘附效果与平整度,本技术中可采用48h以上的保温时间,更长的保温时间能大大减小铸件的收缩变形,进一步提高铸件表面质量。

24.步骤1)所述的涂覆厚度为0.5~0.6mm;步骤2)所述的涂覆厚度为0.2~0.3mm;步骤3)所述的涂覆厚度为0.1~0.2mm。

25.与现有技术相比,本发明所具有的有益效果是:本发明分三次涂刷并分别打磨,一方面控制涂层厚度,实现在最终打磨抛光后涂层的厚度能够达到要求;另一方面每一次打磨后再涂刷能显著增强涂层之间的粘结力,保证各层涂层之间在高温下不会出现剥离,提高涂层可靠性;逐层的打磨也大大提高了最终层表面的平整度,有效降低了最终的表面粗糙度,从而获得更为平整的涂层表面效果,进而显著提高铸件表面质量;此外,本发明采用的逐层降低浓度的涂料,内层主要提供厚度,保证保温隔热与厚度的效果,外层则以较稀的浓度逐层填补缺陷而避免厚度过度增加,同时更低浓度的涂料获得的涂层更易于获得更平整的涂层表面质量。

具体实施方式

26.下面结合实施例对本发明作进一步说明,实施例1是本发明的最佳实施例。

27.以下实施例与对比例中所用的树脂砂为97.5wt%的石英砂与2.5wt%的呋喃树脂;呋喃树脂购买自山东华晨有限公司,内含35%的固化剂;以下涂料为嘉善三益新材料有限公司sy-sz7320的醇基高铬涂料,溶剂为乙醇;发热剂为河南大业冶金铸造材料有限公司的dy-2发热剂。

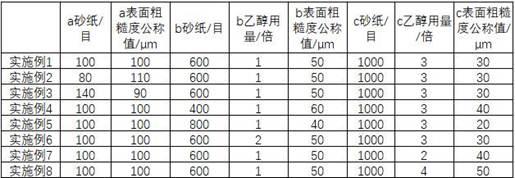

实施例

28.一种真空泵转子的铸造工艺,包括以下步骤:1)树脂砂制成模具,型腔为最大长度1m的干式螺杆真空泵转子型腔;提前用引气针设置气孔。

29.2)a、涂料喷涂型腔、烘干,喷涂厚度0.5~0.6mm,用80~140粗砂纸打磨抛光;b、步骤1)的涂料加入其体积1~2倍的乙醇,均匀喷涂型腔、烘干,喷涂厚度0.2~0.3mm,用400~800目的砂纸打磨抛光;c、步骤1)的涂料加入其体积2~4倍的乙醇,均匀喷涂型腔、烘干,喷涂厚度0.1~0.2mm,用1000~1200目的砂纸打磨抛光;控制最终的涂层厚度0.5~0.8mm。

30.3)浇注铁水、冒口覆盖发热剂与保温成型,保温成型保温48h。

31.以上工艺条件下,各实施例与对比例中,步骤2)的各个条件参数见下表1。

32.表1 步骤2)参数。

33.对比例1一种真空泵转子的铸造工艺,在实施例1的基础上,不设置步骤2)中a、b、c的打磨过程,而是仅采用对应的涂料多次喷涂与烘干,至涂层厚度1mm,然后依次使用100目、600目和1000目的砂纸打磨至型腔表面粗糙度公称值30μm。其他条件与实施例1相同。

34.对比例2一种真空泵转子的铸造工艺,在实施例1的基础上,步骤2)b涂料稀释采用的乙醇体积为原涂料体积的0.8倍,其他条件与实施例1相同。

35.对比例3一种真空泵转子的铸造工艺,在实施例1的基础上,步骤2)b涂料稀释采用的乙醇体积为原涂料体积的3倍,其他条件与实施例1相同。

36.对比例4一种真空泵转子的铸造工艺,在实施例1的基础上,步骤2)a、b、c涂料均不稀释,最终步骤2)获得型腔表面的涂层厚度达到2.5mm,其他条件与实施例1相同。

37.对比例5一种真空泵转子的铸造工艺,在实施例1的基础上,步骤2)c涂料稀释采用的乙醇体积为原涂料体积的1倍,其他条件与实施例1相同。

38.对比例6一种真空泵转子的铸造工艺,在实施例1的基础上,步骤2)c涂料稀释采用的乙醇体积为原涂料体积的5倍,步骤2)c中打磨后的型腔表面粗糙度公称值为70,其他条件与实施例1相同。

39.性能测试对以上实施例与对比例获得的铸件表面进行性能测试,每个铸件三人分别用肉眼,以铸件表面45

°

夹角迎光观察铸件表面评价表面平整度,评价结果分为优、良、合格与不合格,最终结果取三人评价中的多数评价或中值。

40.观察到有密集缺陷则为不合格,能够通过2min以上、3min以内的观察找到缺陷(含砂、缺坑或表面纹理)为合格,无任何缺陷但反光后光线暗淡为良,所有曲面任意角度反光明亮为优。

41.测试结果见下表2。

42.表2 性能测试结果

。

43.实施例4、5均在铸件表面形成模糊的流动纹理;实施例8则是铸件表面观察到了出现一处含砂现象。

44.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。