一种含cr正火态核电用钢板及其制造方法

技术领域

1.本发明属于钢铁技术领域,具体涉及一种含cr正火态核电用钢板及其制造方法。

背景技术:

2.为实现可持续发展,必须加快实施节能减排,大力发展清洁能源,保障国民经济快速、向好发展。世界核电技术发展和运行的实践证明,核能具有清洁、安全和可大规模提供稳定电力的优势,日益受到青睐。

3.核电站辅机是指电站生产设备辅助机械,它是构成电站设备的重要组成部分,是电站设备正常运行的不可缺少设备,从价值量上,主机与辅机各占设备投资的一半,可见电站辅机占有相当重要的地位。除主机以外的电站配套设备均是辅机,涉及到的门类很多,辅机设备制造难度大,可靠性要求高。

4.核电站辅机设备,比如清污拦污设备,海水过滤设备,需要耐海水腐蚀,腐蚀速率不超过1.5g/m2

·

h,同时要求钢板低温韧性良好。中国专利cn102703831a公开了一种含cu控cr核电站用无缝钢管及其生产方法,构成无缝钢管的材料的质量百分比化学成分为:c:0.10~0.15;mn:0.90~1.20;si:0.20~0.45;p≤0.015;s≤0.005;cr:0.20~0.30;mo:0.25~0.40;ni:1.10~1.25;cu:0.55~0.65;nb:0.015~0.025;al

tot

≤0.02;n≤0.008;h≤0.0002;o≤0.003;as sn≤0.012,as sn pb sb bi≤0.020,其余为fe及不可避免的杂质;其通过加入cu、cr等合金元素,严格控制有害元素,获得高纯净度、低气体、低夹杂物的圆坯,并制定合理的加热制度、轧制工艺及热处理制度,使钢种具有比碳钢高得多的强度及优良的抗fac性能;但是此专利中并没有关注到含cu控cr核电站用无缝钢管的耐腐蚀性能,目前也没有现有技术公开过应用于核电站辅机设备中的耐腐蚀钢板。

技术实现要素:

5.本发明的目的在于提供一种含cr正火态核电用钢板及其制造方法,其具有优良的耐腐蚀性能和常温和低温力学性能。

6.为实现上述目的,本发明采取的技术方案如下:

7.一种含cr正火态核电用钢板,所述含cr正火态核电用钢板包括以下重量百分比的化学成分:c:0.17~0.20%,si:0.15~0.35%,mn:1.10~1.20%,p:≤0.018%,s≤0.005%,nb:0.010~0.020%,cr:0.21~0.26%,als:0.015~0.045%,ti:0.010~0.020%,cev≤0.43%,余量为fe和不可避免的杂质。

8.所述含cr正火态核电用钢板的金相组织为铁素体 珠光体,晶粒度9.0级,带状组织0.5级。

9.所述含cr正火态核电用钢板的屈服强度320-360mpa,抗拉强度500-535mpa,延伸率a≥28%,-40℃横向v型冲击吸收能量平均值≥80j,耐腐蚀速率不超过1.0g/m2·

h。

10.本发明还提供了所述含cr正火态核电用钢板的制造方法,所述制造方法包括以下步骤:转炉冶炼、lf精炼、rh真空精炼、连铸、热轧、热处理。

11.所述lf精炼步骤中,白渣操作,白渣保持时间>20min,控制s≤0.005%,提高钢水纯净度,改善钢的低温韧性。

12.所述rh真空精炼步骤中,要求真空度≤133pa进行,真空保持时间≥15min,h含量≤1.5ppm,减轻钢板心部氢致裂纹,提高钢板探伤水平。

13.所述连铸步骤中,过热度控制在10-30℃范围,恒拉速操作,结晶器液面波动在

±

3mm范围;连铸后进行坯料清理,坯料角部和表面清理干净,无表面裂纹和角部裂纹。

14.所述热轧步骤中,坯料预热段温度700-900℃,一加段1100-1200℃,二加段1200-1250℃,均热温度1200-1240℃,在炉时间(1.0-1.2)

×

h分钟,h为板坯板厚,单位为mm;到温后进行轧制。

15.所述热轧步骤中,采取两阶段轧制,粗轧开轧温度大于1000℃;精轧开轧温度≤950℃,终轧温度820-860℃,轧后空冷。在再结晶温度以上变形,发生完全再结晶,细化奥氏体晶粒,在动态再结晶温度850℃左右终轧,应变诱导析出,阻止奥氏体晶粒长大。

16.所述热轧步骤中,粗轧道次压下率大于12%;精轧累计变形率大于50%。

17.所述热处理为进行正火处理。

18.经过经验公式计算,钢的ac3温度约为840℃,在略高于ac3温度正火,可以保证钢板获得良好的强韧性。所述热处理步骤中,对于厚度≤15mm的钢板,正火温度860

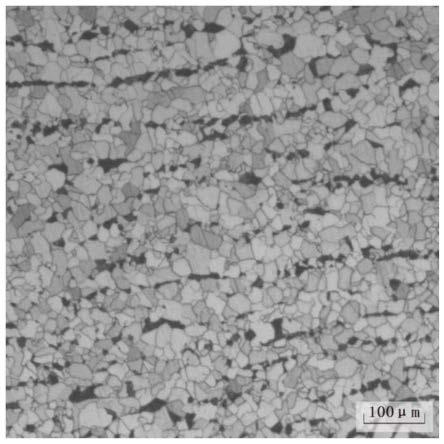

±

10℃,在炉时间4

×

h分钟,h为钢板厚,单位为mm;正火出炉后空冷;对于15mm<厚度≤75mm的钢板,正火温度865

±

10℃,在炉时间2.2

×

h分钟,h为钢板厚,单位为mm;正火出炉后空冷。

19.本发明提供的含cr正火态核电用钢板中的各化学成分的控制及作用如下:

20.c:提高钢材强度最有效的元素,尤其是正火钢,需要增加碳含量,获得更多珠光体,来保证钢板的强度,但是碳含量越高,焊接性能、冲击韧性和伸长率降低,所以本钢种选择c含量在0.17~0.20%。

21.mn:是重要的强韧化元素。但是锰含量增加,钢中带状组织严重、偏析会较明显,影响耐蚀性能,所以本钢种需控制mn含量在1.10~1.20%。

22.nb:可延迟奥氏体再结晶,降低相变温度,晶粒细化作用明显,并可改善低温韧性,nb通过固溶强化、相变强化、析出强化等机制来获得要求的强度,所以本钢种选择nb含量在0.01-0.02%。

23.cr:提高钢的强度,对钢的耐腐蚀性能均有积极的影响,同时减轻带状组织,随着铬含量的增加,钢板低温冲击韧性差,且抗拉强度超标,伸长率不合格,所以本钢种需控制cr含量在0.21-0.26%。

24.si:是炼钢过程中重要的还原剂和脱氧剂,能溶于铁素体和奥氏体中提高钢的硬度和强度。提高钢中硅含量,降低钢板的低温韧性,所以si含量在0.15-0.35%。

25.als:炼钢时的脱氧定氮剂,并且细化晶粒,抑制低碳钢的时效,提高钢在低温下的韧性,过量的铝,不利于板坯浇注,板坯容易产生裂纹,故铝含量控制在0.015~0.045%。

26.ti:钛和氮、氧、碳都有极强的亲和力,是一种良好的脱氧去气剂和固定氮、碳的有效元素。tic微粒在板坯加热过程中有阻止钢晶粒长大粗化的作用,过量的ti(c,n)第二相粒子恶化低温冲击韧性,故钛的含量0.01-0.02%。

27.p、s是钢中难以避免的有害杂质元素。高p会导致偏析,影响钢组织均匀性,降低钢的塑性;s易形成硫化物夹杂对低温韧性不利,且会造成性能的各向异性。所以本钢种选择p

≤0.018%,s≤0.005%。

28.本发明提供的含cr正火态核电用钢板的生产方法中,通过控制轧制 正火工艺,生产出厚度为12~75mm的sa516gr.70钢板,满足cev≤0.43%,-40℃横向冲击值大于80j,屈服强度320-360mpa,抗拉强度500-535mpa,伸长率大于28%,耐腐蚀速率不超过1.0g/m2·

h。

29.与现有技术相比,本发明具有以下有益效果:本发明通过严格控制mn含量,适当添加铬和铌元素,降低钢中硫、磷、氢含量,采取两阶段控轧,精准控制终轧温度820~860℃,ac3 20℃正火温度等工艺,生产出厚度为12~75mm的sa516gr.70钢板,其具有优良的耐腐蚀性能和常温和低温力学性能。

附图说明

30.图1为实施例3中热轧态钢板的金相组织为铁素体 珠光体,带状组织3.0,晶粒度8.5级;

31.图2为实施例3中的正火态钢板的金相组织为铁素体 珠光体,带状组织0.5级,晶粒度9.0级。

具体实施方式

32.下面结合实施例对本发明进行详细说明。

33.实施例1

34.一种核电站辅机用sa516gr.70钢板,其化学成分及重量百分比如表1中的实施例1所示,其余为fe和不可避免的杂质。

35.所述的核电站辅机用sa516gr.70钢板的生产方法,包括以下工艺:

36.1)炼钢工序:工艺流程为转炉冶炼-lf精炼-rh精炼-连铸;转炉出钢p为0.012%,白渣保持时间22分钟,s含量0.005%,rh处理真空度67mpa,真空保持时间16分钟,h含量1.3ppm,过热度23℃,拉速1.0m/min,结晶器液面波动2mm,板坯表面无缺陷。

37.2)坯料加热工序:250mm厚坯料预热段温度832℃,一加段1175℃,二加段1242℃,均热温度1226℃,在炉时间270分钟,到温后进行轧制;

38.3)轧制工序:采取两阶段轧制,粗轧开轧温度1058℃,采用高温低速大压下轧制,辊速≤2.5m/s,道次压下率大于12%;精轧开轧温度950℃,钢板厚50mm,终轧温度835℃,轧制至12mm;轧后空冷;

39.4)热处理工序:钢板正火保温860℃在炉时间48分钟,出炉后空冷。

40.实施例2

41.一种核电站辅机用sa516gr.70钢板,其化学成分及重量百分比如表1中的实施例2所示,其余为fe和不可避免的杂质。

42.所述的核电站辅机用sa516gr.70钢板的生产方法,包括以下工艺:

43.1)炼钢工序:工艺流程为转炉冶炼-lf精炼-rh精炼-连铸;转炉出钢p为0.015%,白渣保持时间23分钟,s含量0.002%,rh处理真空度67mpa,真空保持时间16分钟,h含量1.2ppm,过热度25℃,拉速1.0m/min,结晶器液面波动2mm,板坯表面无缺陷。

44.2)坯料加热工序:250mm厚坯料预热段温度790℃,一加段1196℃,二加段1244℃,

均热温度1231℃,在炉时间280分钟,到温后进行轧制;

45.3)轧制工序:采取两阶段轧制,粗轧开轧温度1062℃,采用高温低速大压下轧制,辊速≤2.5m/s,道次压下率大于12%;精轧开轧温度900℃,钢板厚90mm,终轧温度838℃,轧至40mm,轧后空冷;

46.4)热处理工序:钢板正火保温865℃在炉时间88分钟,出炉后空冷。

47.实施例3

48.一种核电站辅机用sa516gr.70钢板,其化学成分及重量百分比如表1中的实施例3所示,其余为fe和不可避免的杂质。

49.所述的核电站辅机用sa516gr.70钢板的生产方法,包括以下工艺:

50.1)炼钢工序:工艺流程为转炉冶炼-lf精炼-rh精炼-连铸;转炉出钢p为0.016%,白渣保持时间21分钟,s含量0.003%,rh处理真空度67mpa,真空保持时间16分钟,h含量1.1ppm,过热度20℃,拉速1.0m/min,结晶器液面波动2mm,板坯表面无缺陷。

51.2)坯料加热工序:295mm厚坯料预热段温度760℃,一加段1186℃,二加段1245℃,均热温度1227℃,在炉时间350分钟,到温后进行轧制;

52.3)轧制工序:采取两阶段轧制,粗轧开轧温度1025℃,采用高温低速大压下轧制,辊速≤2.5m/s,道次压下率大于12%;精轧开轧温度902℃,钢板待厚160mm,终轧温度845℃,轧至75mm,轧后空冷;

53.4)热处理工序:钢板正火保温865℃在炉时间165分钟,出炉后空冷。

54.对比例1

55.一种常用sa516gr.70钢板,其化学成分及重量百分比如表1中的对比例1所示,其余为fe和不可避免的杂质。

56.所述的常用sa516gr.70钢板的生产方法,包括以下工艺:

57.1)炼钢工序:工艺流程为转炉冶炼-lf精炼-rh精炼-连铸;转炉出钢p为0.024%,白渣保持时间15分钟,s含量0.006%,rh处理真空度67mpa,真空保持时间10分钟,h含量1.5ppm,过热度25℃,拉速1.0m/min,结晶器液面波动2mm,板坯表面无缺陷。

58.2)坯料加热工序:295mm厚坯料预热段温度760℃,一加段1186℃,二加段1245℃,均热温度1227℃,在炉时间350分钟,到温后进行轧制;

59.3)轧制工序:采取两阶段轧制,粗轧开轧温度1025℃,采用高温低速大压下轧制,辊速≤2.5m/s,道次压下率大于12%;精轧开轧温度850℃,钢板待厚160mm,终轧温度815℃,轧至75mm,轧后空冷;

60.4)热处理工序:钢板正火保温910℃在炉时间105分钟,出炉后空冷。

61.对比例2

62.一种常用sa516gr.70钢板,其化学成分及重量百分比如表1中的对比例2所示,其余为fe和不可避免的杂质。

63.所述的常用sa516gr.70钢板的生产方法,包括以下工艺:

64.1)炼钢工序:工艺流程为转炉冶炼-lf精炼-rh精炼-连铸;转炉出钢p为0.015%,白渣保持时间23分钟,s含量0.002%,rh处理真空度67mpa,真空保持时间16分钟,h含量1.2ppm,过热度25℃,拉速1.0m/min,结晶器液面波动2mm,板坯表面无缺陷。

65.2)坯料加热工序:250mm厚坯料预热段温度795℃,一加段1190℃,二加段1243℃,

均热温度1235℃,在炉时间280分钟,到温后进行轧制;

66.3)轧制工序:采取两阶段轧制,粗轧开轧温度1062℃,采用高温低速大压下轧制,辊速≤2.5m/s,道次压下率大于12%;精轧开轧温度880℃,钢板厚90mm,终轧温度808℃,轧至40mm,轧后空冷;

67.4)热处理工序:钢板正火保温900℃在炉时间60分钟,出炉后空冷。

68.对比例3

69.一种常用sa516gr.70钢板,其化学成分及重量百分比如表1中的对比例3所示,其余为fe和不可避免的杂质。

70.所述的常用sa516gr.70钢板的生产方法,包括以下工艺:

71.1)炼钢工序:工艺流程为转炉冶炼-lf精炼-rh精炼-连铸;转炉出钢p为0.016%,白渣保持时间20分钟,s含量0.003%,rh处理真空度67mpa,真空保持时间15分钟,h含量1.2ppm,过热度24℃,拉速1.0m/min,结晶器液面波动2mm,板坯表面无缺陷。

72.2)坯料加热工序:230mm厚坯料预热段温度790℃,一加段1196℃,二加段1249℃,均热温度1245℃,在炉时间265分钟,到温后进行轧制;

73.3)轧制工序:采取两阶段轧制,粗轧开轧温度1042℃,采用高温低速大压下轧制,辊速≤2.5m/s,道次压下率大于12%;精轧开轧温度900℃,钢板厚65mm,终轧温度803℃,轧至16mm,轧后空冷;

74.4)热处理工序:钢板正火保温900℃在炉时间35分钟,出炉后空冷。

75.表1各实施例及对比例中的钢板质量百分含量(wt%)

[0076][0077]

实施例1-实施例3所述的核电站辅机用sa516gr.70钢板,对比例1-3常用sa516gr.70钢板力学性能如下表2。

[0078]

表2各实施例及对比例中的钢板的性能

[0079]

[0080][0081]

发明钢板性能满足:屈服强度330-351mpa,抗拉强度505-524mpa,延伸率a≥28%,-40℃横向v型冲击吸收能量平均值≥80j,钢板强度适中,低温冲击性能良好,对比例强度低,低温冲击值低。使用jb/t 7901-1999方法对钢板进行耐腐试验,实施例1耐腐蚀速率0.83g/m2·

h,对比例3的耐腐蚀速度1.74g/m2·

h。从试验数据可见,采取上述发明技术生产的钢板完全满足核电站辅机设备sa516gr.70钢板的设计需求,有利保证核电站安全运行。

[0082]

上述参照实施例对一种含cr正火态核电用钢板及其制造方法进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。