1.本发明涉及属于海洋工程设备技术领域,尤其是指一种海洋工程装备大型桩腿现场原位再制造方法及其装置。

背景技术:

2.海洋工程装备是开发利用海上资源的重要支撑,比如海上风电安装平台、海上起重船、海洋油汽钻井平台等。桩腿是海洋工程装备的重要组成部件,保证了施工过程的稳定性和安装精度。然而,长期在海洋环境下工作的桩腿,在腐蚀、磨损等作用下不可避免地会发生损伤。桩腿的损伤影响到装备的稳定性和安全性,可能引发安全事故。因此,对于损伤桩腿必须采用有效的措施进行替换或者修复。

3.再制造方法用于恢复零件原有尺寸和功能,可极大的降低成本,节约原材料。海洋工程装备桩腿的尺寸普遍巨大,采用再制造的方法恢复其原有尺寸,经济意义更加显著。然而,目前有关桩腿修复的研究,尤其是现场原位进行修复的方法和设备则一直没有研究和制造出来。

技术实现要素:

4.本发明的目的在于针对上述问题,提供了一种海洋工程装备大型桩腿现场原位再制造方法及其装置。

5.本发明的目的可采用以下技术方案来达到:

6.一种海洋工程装备大型桩腿现场原位再制造方法,包括以下步骤:

7.s1:待桩腿提升或者下降位置固定后,在桩腿周围布置绕桩移动系统,包括环形导轨、小车和机械手;

8.s2:绕桩腿检测桩腿外形尺寸,定位桩腿存在损伤的位置及范围,采用探伤仪检测桩腿被定位损伤位置内的裂纹长度和深度;

9.s3:对损伤位置的金属基体进行减材以消除内部裂纹并将损伤区域打磨规则;

10.s4:对减材后的损伤区域进行清洗以去除残留物,检测桩腿外形尺寸,计算损伤量;

11.s5:利用热喷涂的方法在损伤区域喷涂金属涂层,金属涂层须完全覆盖桩腿损伤范围,单次喷涂金属涂层厚度在接近最大损伤量的前提下不超过激光重熔深度;

12.s6:将桩腿损伤区域内的金属涂层进行激光重熔,在激光重熔过程中对高温凝固金属层进行激光锻造,激光重熔和激光锻造同步进行;

13.s7:采用探伤仪检测激光重熔后金属层内是否存在缺陷。如果未发现缺陷,则继续下一修复步骤;如果发现缺陷,则重复步骤s6,在缺陷存在区进行再次激光重熔,重复以上步骤,直到没有检测到缺陷为止;

14.s8:检测激光重熔和激光锻造以后桩腿损伤区域的外形尺寸,计算桩腿损伤区修

复增量。如果桩腿损伤区修复增量均为正值,则直接进行下一修复步骤;如果桩腿损伤区修复增量存在负值,则继续重复步骤s5、s6、s7,检测桩腿损伤区外形尺寸,直到桩腿损伤区修复增量均变为正值;

15.s9:通过减材去除桩腿损伤区修复层多余部分,恢复桩腿原设计尺寸。

16.作为一种优选的方案,所述步骤s3的具体内容:

17.根据桩腿损伤区域的范围和深度,控制机械手移动,以对桩腿损伤位置进行减材加工;然后将损伤位置打磨规则;

18.作为一种优选的方案,所述步骤s4的具体内容:

19.根据损伤区域范围,控制机械手移动,使机械手带动高压水枪移动,将打磨区域残余物质去除掉;然后,检测桩腿损伤区域经减材加工以后的外形尺寸,计算损伤量。

20.作为一种优选的方案,所述步骤s5的具体内容:

21.将喷枪固定到机械手上,控制机械手移动,在损伤区域喷涂金属涂层并使金属涂层完全覆盖并超过损伤区域;控制机械手带动喷枪往返多次喷涂后,使金属涂层到达设定的厚度;

22.作为一种优选的方案,所述步骤s6的具体内容:

23.利用有限元模拟计算环境温度下激光重熔层温度的变化,将两束激光位置调整到设定距离;将激光重熔和激光锻造激光头耦合固定后与机械手固定在一起;控制机械手移动,让连续激光器激光头和脉冲激光器激光头同步移动,完成激光重熔和激光锻造;

24.作为一种优选的方案,所述步骤s9的具体内容:

25.s91:将砂轮机固定在机械手上,控制机械手带动砂轮机移动,以去除修复层多余部分;

26.s92:检测桩腿损伤区修复以后的外形尺寸,计算损伤位置修复增量;如果修复增量为零,则修复结束;如果修复增量为正值,则重复步骤s91,直到修复增量变为零。

27.一种海洋工程装备大型桩腿现场原位再制造方法的装置,包括绕桩腿移动系统、机械手、激光三维扫描检测系统、减材系统、x射线探伤仪、清洗系统、喷涂控制系统、激光重熔系统和激光锻造系统;所述绕桩腿移动系统控制机械手的绕桩运动状态;所述机械手驱动激光三维扫描检测系统、减材系统、x射线探伤仪、清洗系统、喷涂控制系统、激光重熔系统和激光锻造系统运动;

28.所述激光三维扫描检测系统用于检测桩腿外形尺寸;

29.所述减材系统用于去除桩腿损伤部位基体以及修复层多余部分;

30.所述x射线探伤仪用于检测桩腿基体及激光重熔层内部缺陷;

31.所述清洗系统用于对桩腿基体进行清洗;

32.所述喷涂控制系统用于在桩腿损伤区域喷涂金属涂层;

33.所述激光重熔和激光锻造系统用于对金属涂层进行激光重熔和激光锻造。

34.作为一种优选的方案,所述绕桩腿移动系统包括驱动装置、导轨和安装于导轨上的小车,所述驱动装置驱动小车在导轨上移动。

35.作为一种优选的方案,所述喷涂控制系统采用超音速电弧喷涂系统、火焰喷涂系统和等离子喷涂系统中的一种。

36.作为一种优选的方案,所述激光重熔和激光锻造系统包括连续激光器、连续激光

头、高能脉冲激光器和脉冲激光头;所述连续激光头与连续激光器光纤连接,所述脉冲激光头与高能脉冲激光器光纤连接。

37.实施本发明,具有如下有益效果:

38.1、本发明采用热喷涂预置涂层、激光重熔、激光锻造的方法,减少了热输入,尤其是减少了桩腿基体的热输入,抑制了金属基体的热变形和热影响区微观组织晶粒的长大,抑制了粗大柱状晶的生长,提高了大型桩腿现场修复的可能性。

39.2、本发明采用热喷涂的方法将修复材料沉积到损伤区,然后采用激光重熔的方法将热喷涂涂层进行重熔,实现了修复,不仅提高了材料利用率,而且消除了孔隙,提高了修复层的结合强度。

40.3、本发明将激光重熔和激光锻造工艺耦合,在激光重熔过程中对高温重熔金属层进行激光锻造,可以促使高温金属层发生动态回复和动态再结晶,有效的消除了残余拉应力,而且实现了内部微观组织调控,细化了晶粒,减少了不规则孔隙缺陷。残余拉应力的消除,有助于抑制修复层的应力腐蚀。微观组织细化有助于修复层耐磨损性能的提高。不规则孔隙缺陷的减少,有助于修复层力学性能的提高。

41.4.本发明利用激光重熔和激光锻造工艺可以实现金属层的多次重熔和锻造,消除内部孔隙、裂纹等缺陷,实现金属层微观组织的多次调控。

附图说明

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

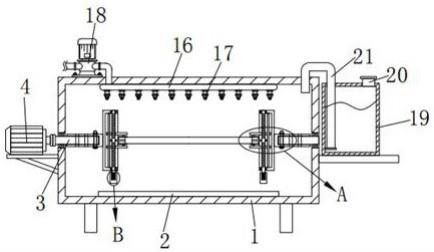

43.图1是本发明海洋工程装备大型桩腿现场原位再制造方法的流程框图。

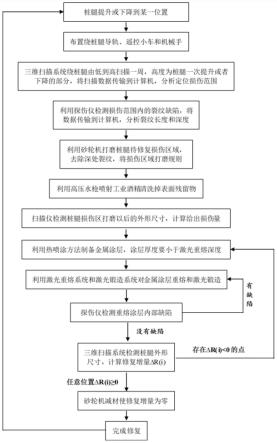

44.图2是本发明海洋工程装备大型桩腿现场原位再制造装置的结构示意图。

45.图3是本发明海洋工程装备大型桩腿现场原位再制造装置的热喷涂加工示意图。

46.图4是本发明海洋工程装备大型桩腿现场原位再制造装置的激光重熔和激光锻造的加工示意图。

47.图5是本发明海洋工程装备大型桩腿现场原位再制造方法的损伤量的计算方法的损伤前位置和激光重熔和激光锻造后位置的对比图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例

50.参照图1和图2,本实施例涉及海洋工程装备大型桩腿现场原位再制造方法,包括以下步骤:

51.s1:待桩腿18提升或者下降位置固定后,在桩腿18周围布置绕桩腿移动系统,所述

绕桩腿移动系统包括驱动装置、导轨23和安装于导轨上的小车22,所述驱动装置驱动小车22在导轨23上移动。

52.s2:绕桩腿18检测桩腿18外形尺寸,定位桩腿18存在损伤的位置及范围,采用探伤仪检测桩腿18被定位损伤位置内的裂纹长度和深度;

53.s3:对损伤位置的金属基体进行减材以消除内部裂纹并将损伤区域打磨规则;具体地,根据桩腿18损伤区域的范围和深度,控制机械手21移动,以对桩腿18损伤位置进行减材加工;然后将损伤位置打磨规则;

54.s4:对减材后的损伤区域进行清洗以去除残留物,检测桩腿18外形尺寸,计算损伤量;具体地,根据损伤区域范围,控制机械手21移动,使机械手21带动高压水枪7移动,将打磨区域残余物质去除掉;然后,检测桩腿18损伤区域经减材加工以后的外形尺寸,计算损伤量。

55.s5:利用热喷涂的方法在损伤区域喷涂金属涂层,金属涂层须完全覆盖桩腿18损伤范围,单次喷涂金属涂层厚度在接近最大损伤量的前提下不超过激光重熔深度;具体的,将喷枪10固定到机械手21上,控制机械手21移动,在损伤区域喷涂金属涂层并使金属涂层完全覆盖并超过损伤区域;控制机械手带动喷枪往返多次喷涂后,使金属涂层到达设定的厚度;

56.s6:将桩腿18损伤区域内的金属涂层进行激光重熔,在激光重熔过程中对高温凝固金属层进行激光锻造,激光重熔和激光锻造同步进行;具体地,利用有限元模拟计算环境温度下激光重熔层温度的变化,将两束激光位置调整到设定距离;将激光重熔(连续激光器激光头)和激光锻造激光头(高能脉冲激光器激光头)耦合固定后与机械手21固定在一起;控制机械手21移动,让连续激光器激光头14和脉冲激光器激光头16移动,完成激光重熔和激光锻造;

57.s7:采用探伤仪检测器3检测激光重熔后金属层内是否存在缺陷。如果未发现缺陷,则继续下一修复步骤;如果发现缺陷,则重复步骤s6,在缺陷存在区进行再次激光重熔和激光锻造,重复以上步骤,直到没有检测到缺陷为止;

58.s8:检测激光重熔和激光锻造以后桩腿18损伤区域的外形尺寸,计算桩腿18损伤区修复增量。如果桩腿18损伤区修复增量均为正值,则直接进行下一修复步骤;如果桩腿18损伤区修复增量存在负值,则继续重复步骤s5、s6、s7,检测桩腿18损伤区外形尺寸,直到桩腿18损伤区修复增量均变为正值;

59.s9:通过减材去除桩腿18损伤区修复层多余部分,恢复桩腿18原设计尺寸。该步骤包括以下步骤:

60.s91:将砂轮机固定在机械手21上,控制机械手21带动砂轮机移动,以去除修复层多余部分;

61.s92:检测桩腿18损伤区修复以后的外形尺寸,计算损伤位置修复增量;如果修复增量为零,则修复结束;如果修复增量为正值,则重复步骤s91,直到修复增量变为零。

62.本实施例还提供了一种用于上述海洋工程装备大型桩腿18现场原位再制造方法的装置,包括绕桩腿移动系统、机械手21、激光三维扫描检测系统2、减材系统6、x射线探伤仪3、清洗系统、喷涂控制系统12、激光重熔系统和激光锻造系统;所述绕桩腿移动系统控制机械手21的绕桩运动状态;所述激光三维扫描检测系统2、减材系统6、x射线探伤仪3、清洗

系统、喷涂控制系统12、激光重熔系统和激光锻造系统设于机械手21上,利用机械手的驱动进行运动;所述清洗系统包括高压水枪7和为高压水枪供工业酒精的密封容器8。

63.所述激光三维扫描检测系统用于检测桩腿18外形尺寸;

64.所述减材系统用于去除桩腿18损伤部位基体以及修复层多余部分;

65.所述x射线探伤仪用于检测桩腿18基体及激光重熔层内部缺陷;

66.所述清洗系统用于对桩腿18基体进行清洗;

67.所述喷涂控制系统用于在桩腿18损伤区域喷涂金属涂层;

68.所述激光重熔和激光锻造系统用于对金属涂层进行激光重熔和激光锻造。

69.所述绕桩腿移动系统包括驱动装置、导轨和安装于导轨上的小车22,所述驱动装置驱动小车22在导轨上移动。

70.所述喷涂控制系统采用超音速电弧喷涂系统、火焰喷涂系统和等离子喷涂系统中的一种。

71.所述激光重熔和激光锻造系统包括连续激光器、连续激光头、高能脉冲激光器和脉冲激光头;所述连续激光头与连续激光器光纤连接,所述脉冲激光头与高能脉冲激光器光纤连接。

72.下面举例对上述的方法进行说明,应用于对海上风电安装平台e690钢桩腿的修复,参考图1至图4,该方法包括以下步骤:

73.步骤s1:在海上风电安装平台提升到特定位置固定后,在桩腿18周围布置环形导轨、小车22和机械手21;

74.步骤s2:利用激光三维扫描仪绕桩腿18检测桩腿18外形尺寸,将数据导入计算机,分析定位桩腿18存在损伤的位置及范围,采用x射线探伤仪3检测桩腿18被定位损伤位置内的裂纹缺陷,将数据传输到计算机,分析裂纹长度和深度;具体地,将激光三维扫描仪检测器固定到机械手21上,通过示教器编辑指令,使得检测器绕桩腿18检测桩腿18外形尺寸;然后将检测器扫描得到的数据传输到计算机,分析数据,确定桩腿18损伤位置;再将x射线探伤仪固定到机械手21上,通过示教器编辑指令,利用探伤仪检测器检测损伤位置处的裂纹;最后将探伤仪检测器数据传输到计算机,分析数据,确定裂纹长度和深度;

75.步骤s3:利用砂轮机对损伤位置的e690钢桩腿基体进行打磨处理以消除内部裂纹并将损伤区域打磨规则;具体的,将砂轮机固定到机械手21上,通过示教器编辑机械手21移动指令;然后对桩腿18损伤位置进行打磨,打磨位置以及深度依据激光三维扫描仪和x射线探伤仪检测到的数据确定;最后将损伤位置进一步打磨规则;

76.步骤s4:利用高压水枪7喷射工业酒精对打磨后的e690钢基体损伤区域进行清洗以去除残留物,利用激光三维扫描仪检测桩腿18外形尺寸,计算损伤量,给下一步喷涂金属涂层厚度给予参考;具体的,将激光三维扫描仪检测器固定到机械手21上,编辑指令,检测桩腿18损伤区域经打磨以后的外形尺寸,计算损伤量;然后将高压水枪7固定到机械手21上,在容器中加入工业酒精;最后通过示教器编辑机械手21移动指令,对打磨区域进行清洗;

77.对于圆柱形桩腿18,如图5所示,损伤量的计算方法为:建立柱面坐标系,通过设计图纸查找无损伤桩腿18的设计尺寸,确定桩腿18表面点的半径,因为桩腿18是圆柱形,因而损伤位置任一点i的原始径向长度r1(i,θ)为固定值r,r为桩腿18设计外圆半径,激光三维

扫描仪检测器检测到i点损伤以后的径向坐标为r2(i,θ),则定义损伤量为δr=r-r2(i,θ)。

78.步骤s5:利用超音速电弧喷涂的方法在损伤区域喷涂金属涂层,金属涂层必须完全覆盖桩腿18损伤范围,单次喷涂金属涂层厚度在接近最大损伤量的前提下不超过激光重熔深度,如果热喷涂金属涂层的厚度超过激光重熔厚度,则会导致修复层孔隙率增大,结合强度降低;具体的,首先准备e690钢桩腿修复专用金属丝材;然后将热喷涂喷枪固定到机械手21上,喷枪与桩腿18垂直,通过示教器编辑机械手21移动指令;最后利用超音速电弧喷涂喷枪在损伤区域喷涂金属涂层并使金属涂层完全覆盖损伤区域并超过损伤区域10mm左右,往返多次喷涂后使得金属涂层达到一定厚度,单次喷涂金属涂层的厚度尽可能接近损伤量中的最大值且同时小于激光重熔深度;金属喷涂参数可优选为:电流500-600a,电压:50-65v,喷涂距离100-200mm,喷涂角度15-90

°

。

79.步骤s6:利用连续激光器产生高能量的连续激光,对桩腿18损伤区域内喷涂的金属涂层进行激光重熔,在激光重熔过程中对高温重熔金属层进行激光锻造,激光重熔和激光锻造同步进行;具体的,激光重熔金属层的温度决定了激光锻造时微观组织的演变机制,激光锻造温度必须在再结晶温度以上。再结晶温度可以查找手册得到,环境温度下重熔金属涂层的温度变化可以利用有限元模拟计算得到,依据再结晶温度和有限元模拟结果将连续激光束和脉冲激光束之间的距离调整到合适位置,具体为2-5mm;将激光重熔和激光锻造激光头耦合固定后与机械手21绑定;然后利用示教器编辑指令,让连续激光器和脉冲激光器同步开启并移动激光头,完成激光重熔和激光锻造;

80.激光重熔的工艺参数范围:功率:2000-3000w,速率:5-20mm/s,激光锻造的工艺参数范围:脉冲能量6-10j,光斑尺寸2-4mm,频率5-20hz。

81.步骤s7:采用x射线探伤仪检测激光重熔和激光锻造后的金属层,将数据传输到计算机,分析是否存在缺陷。如果未发现缺陷,则继续下一修复步骤;如果发现缺陷,则重复步骤s6,在缺陷存在区进行再次激光重熔和激光锻造,重新采用x射线探伤仪进行检测,重复上述步骤,直到没有检测到缺陷为止;由于激光重熔同样有可能产生未熔合、裂纹等缺陷,因此需要对重熔后的金属涂层进行检测。具体的步骤s7包括以下步骤:

82.s7-1将x射线探伤仪固定到机械手21上;

83.s7-2利用示教器编辑指令,检测激光重熔和激光锻造后金属涂层内的缺陷;

84.s7-3将探伤数据导入计算机,分析探伤数据,如无缺陷,则进行下一修复步骤;如有缺陷,则重复步骤s6,进行再次激光重熔和激光锻造;

85.s7-4重复步骤s7-2和s7-3。如果没有发现缺陷,则进行下一修复步骤;如果发现缺陷,则重复步骤s6,直到完全消除缺陷;

86.步骤s8:利用激光三维扫描仪检测激光重熔和激光锻造以后桩腿18损伤修复区域的外形尺寸,计算桩腿18损伤区修复增量。如果桩腿18损伤区修复增量均为正值,则直接进行下一修复步骤;如果桩腿18损伤区修复增量存在负值,则继续重复步骤s5、s6、s7,检测桩腿18损伤区外形尺寸,重复上述步骤,直到桩腿18损伤区修复增量全部变为正值;具体的,利用激光三维扫描测量仪检测桩腿18损伤区域修复后的外形尺寸,将数据传输到计算机,给出修复区域的修复增量;如果损伤位置修复增量全部为正值,则直接进行下一修复步骤;如果损伤位置修复增量为负值,则重复步骤s5、s6、s7,再次检测桩腿18损伤区域外形尺寸,直到损伤位置修复增量均为正值;

87.圆柱形e690钢桩腿18损伤区在激光重熔和激光锻造以后修复增量的计算方法与未修复前损伤量的计算方法类似,具体为:建立圆柱坐标系,利用无损伤桩腿18的设计尺寸给出损伤位置某一点i的原始径向坐标为r,r为桩腿18外圆半径,修复以后检测到的径向坐标为r2(i,θ),则定义修复增量为δr(i)=r2(i,θ)-r。

88.步骤s9:通过砂轮机打磨去除桩腿18损伤区修复层多余部分,将修复增量降为零,恢复桩腿18原设计尺寸。具体的,包括以下步骤:

89.s9-1将机械手21和砂轮机固定,依据修复损伤区当前修复余量编辑指令,利用砂轮机去除修复层多余部分;

90.s9-2利用激光三维扫描仪检测桩腿18损伤区修复以后的外形尺寸,计算损伤位置修复增量。如果修复增量为零,则修复结束;如果修复增量为正值,则重复步骤s9-1,直到修复增量变为零。

91.针对上述的应用于对海上风电安装平台e690钢桩腿的修复方法提供一种装置,如图2至图4所示,包括激光三维扫描仪检测器1、激光三维扫描检测系统2、x射线探伤仪3、x射线探伤检测系统4、砂轮机5、减材系统6、高压水枪7、密封容器8、高压喷射系统9、喷枪10、送丝系统11、喷涂控制系统12、计算机13、连续激光器激光头14、连续激光器15、高能脉冲激光器激光头16、高能脉冲激光器17、桩腿18、桩腿定位孔19、示教器20、机械手21、小车22、导轨23、雾化气管24、喷涂熔滴25、热喷涂金属涂层26、送丝滚轮27、热喷涂金属丝材28、连续激光29、重熔熔池30、重熔金属层31、脉冲激光能量32、激光锻造涂层区33。

92.小车22放置在导轨23上,用于带动机械手21、激光三维扫描仪检测器1、砂轮机5、x射线探伤仪3、高压水枪7、喷枪10、连续激光29器15激光头14、高能脉冲激光器17激光头16绕桩腿18移动;

93.机械手21固定到小车22上,主要是用于固定激光三维扫描仪检测器1、砂轮机5、x射线探伤仪3、高压水枪7、喷枪10、连续激光29器15激光头14、高能脉冲激光32器17激光头16;

94.激光三维扫描检测系统2用于检测桩腿18外形尺寸;

95.减材系统6用于去除桩腿18损伤部位基体以及修复层多余部分;

96.x射线探伤检测系统4用于检测桩腿18基体及重熔层内部缺陷;

97.高压喷射系统9用于对桩腿18基体进行清洗;

98.热喷涂控制系统12用于在桩腿18损伤区域喷涂金属涂层;

99.激光重熔激光器和激光锻造激光器用于对金属涂层进行激光重熔和激光锻造;激光重熔激光器包括连续激光器激光头14,以及与连续激光器激光头14光纤连接的连续激光器15。激光锻造激光器包括高能脉冲激光器激光头16,以及与高能脉冲激光器激光头16光纤连接的高能脉冲激光器17

100.在工作时,将导轨布置到桩腿18周围,小车22固定到导轨上,机械手21固定到小车22上。将激光三维扫描仪检测器1固定到机械手21上,通过示教器20编辑指令,让其绕桩腿18由上而下检测,找到桩腿18的损伤区域,将数据传输到计算机13,分析数据给出损伤范围。将x射线探伤仪探测器固定到机械手21上,通过示教器20编辑指令,扫描桩腿18损伤区域,给出缺陷存在位置及深度。将砂轮机5固定到机械手21上,通过示教器20编辑指令,打磨损伤区域,去除深处缺陷,将损伤区域打磨成规则区域。将高压水枪7固定到机械手21上,通

过示教器20编辑指令,喷射高压工业乙醇,进行清洗。将机械手21上的高压水枪7换成激光三维扫描仪检测器1,扫描损伤区域,给出损伤范围,利用计算机13分析,给出损伤量。将机械手21上的激光三维扫描仪探测器1换成热喷涂喷枪10,通过示教器20编辑指令,令喷枪10可以在固定喷涂距离条件下扫描通过整个损伤区域,设计喷枪10往返次数,利用热喷涂控制系统12,喷涂2-5mm厚度的涂层。将机械手21上的喷枪10换成激光重熔激光头和激光锻造激光头的连接装置,通过示教器20编辑指令,使得激光重熔激光头和激光锻造激光头可以扫过整个损伤区域,计算机13控制打开激光重熔激光器和激光锻造激光器,未损伤区域不进行重熔,通过示教器20编辑指令控制实时关闭和开启重熔激光器和锻造激光器。将机械手21上的双激光束连接装置换成x射线探伤仪3,通过示教器20编辑指令完成重熔锻造区域的探伤,如果发现缺陷,则在缺陷区进行二次重熔锻造,如果未发现缺陷,则进行下一步处理。将机械手21上的x射线探伤仪3换成激光三维扫描检测器,扫描激光重熔和激光锻造区域,利用计算机13处理给出修复增量,如果修复增量均为正值,则进行下一步,如果修复增量存在负值,则继续进行喷涂-重熔-锻造-探伤扫描-三维扫描过程,直到修复增量均为正值。最后,将砂轮机5固定到机械手21上,通过示教器20编辑指令,去除多余修复层,将修复增量降为零。

101.工作时,热喷涂送丝系统11中的送丝滚轮27开始转动,将金属丝材送入喷枪10内部,两个金属丝材接触产生放电,金属丝材熔化成液态,在雾化管中雾化气的作用下,液态金属雾化成小的熔滴喷射到桩腿18待修复区域内形成金属涂层。

102.工作时,激光重熔激光头射出的连续激光29将热喷涂金属涂层26熔融形成熔池,熔池冷却以后形成致密的重熔涂层。脉冲激光器激光头的脉冲激光对激光重熔涂层进行激光锻造,激光锻造区内发生动态回复和动态再结晶,减小了涂层内部拉应力和缺陷尺寸,减少了不规则孔隙缺陷,细化了晶粒,提高了修复层的耐腐蚀性能和耐磨损性能。

103.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。