一种

φ

8mm低成本、优质高强细晶粒热轧盘螺的制备方法

技术领域

1.本发明涉及一种φ8mm低成本、优质高强细晶粒热轧盘螺的制备方法。

背景技术:

2.钢筋混凝土用热轧带肋钢筋是重要的建筑材料。我国处于工业化和城镇化快速发展时期,建筑业发展十分迅猛。基于钢筋对建筑安全、使用寿命、资源节约等方面影响巨大,国家对钢筋质量的高度重视,颁布国标1499.2-2018(下文简称新国标)。

3.作为最主要也是产量最大的建筑用钢铁产品,其强度等级与质量水平的提高都直接对我国经济可持续发展产生影响。微合金化技术是目前生产高强度钢筋的主要工艺技术方案,合金元素si、mn和微合金v被认为是提高hrb400e钢筋强度最优的合金元素。进入2018年9月,钒铁价格出现明显攀升,为应对合金成本大幅增长的生存压力。随着新国标的实施,采用余热淬火工艺来实现低成本生产,不能满足新国标对产品金相组织的要求。因此急需一种低成本、优质高强细晶热轧盘螺hrb400e的制备方法。综合企业的装备能力和用户的利益,寻求最大的经济、社会效益,充分体现标准在技术上的先进性和合理性。

技术实现要素:

4.本发明的目的是提供一种φ8mm低成本、优质高强细晶粒热轧盘螺的制备方法,以低价合金代替高价合金的成分设计思路,改进优化轧制工艺的方案,实现保证产品性能稳定、余量充分、抗震性能和焊接性能良好,降低钢中合金成本、节约资源、有效降低生产成本、增加产品盈利能力。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一种φ8mm低成本、优质高强细晶粒热轧盘螺的制备方法,包括:

7.出钢温度950-980℃;坯料热送热装,控制钢坯开轧温度通条温差≤60℃;

8.控制精轧入口温度在910

±

20℃,吐丝温度控制在940-960℃;

9.在斯太尔摩风冷线上,盘条的冷却自然换热,风冷方案不启风机,采用自然空冷,调整风冷辊道速度,合理地控制钢筋在风冷辊道上的圈距大小、减少圈与圈的堆叠厚度,增大自然换热能力,辊道速度入口段设定为0.56-0.69m/s。

10.进一步的,所述盘螺的化学成分以质量百分比计算你包括:c:0.21%-0.24%、si:0.65%-0.75%、mn:1.45%-1.55%、p≤0.045%、s≤0.045%,其余为fe及不可避免的杂质。

11.进一步的,产品强度指标标准差<25mpa,工序能力指数>1.33。

12.进一步的,产品晶粒度在9级以上,金相组织为铁素体和珠光体,基体无回火马氏体组织。

13.与现有技术相比,本发明的有益技术效果:

14.在实现降低生产成本的同时保证了产品质量的稳定性。方案实施后,合金降本22.6元/吨,工艺方案能耗降本0.8元/吨,按每年该产品产量5万吨计算,年创效:(22.6

0.8)元/吨

×

5万吨=117万元,对于国内使用摩根五代高速线材产线的企业来说,我们认为此项发明具有推广价值,可为相关企业创造可观的经济效益和社会效益。

附图说明

15.下面结合附图说明对本发明作进一步说明。

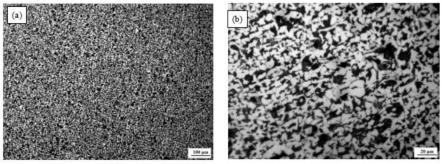

16.图1为本发明制备的产品的金相组织。

具体实施方式

17.一种φ8mm低成本、优质高强细晶粒热轧盘螺的制备方法,所采用的技术方案如下:

18.(1)本发明通过添加si、mn低价合金代替v、ni等贵重合金,平衡合金用量,有效节约资源,降低合金成本;化学成分方案:c:0.21%-0.24%、si:0.65%-0.75%、mn:1.45%-1.55%、p≤0.045%、s≤0.045%。

19.(2)通过控制盘螺hrb400e的开轧温度、终轧温度、轧制变形速率、轧制速度等工艺参数及优化斯太尔摩工艺参数来实现获得细小晶粒组织的细晶强化效果。

20.细晶粒钢轧制生产的关键在于低温轧制和低温快速冷却,结合再结晶、未再结晶和形变诱导相变机制的低温开轧、低温终轧。适当控制钢坯的加热温度,使其原始奥氏体晶粒均匀细小,为轧后通过控冷进行相变,得到理想的组织结构提供良好的条件。

21.为避免因加热温度过高、加热时间过长导致原始奥氏体晶粒粗大,核算粗轧轧机载荷,设计出钢温度950-980℃。坯料热送热装,控制钢坯开轧温度通条温差≤60℃。

22.由于高速线材轧制具有较高的变形速率,控制精轧入口温度在910

±

20℃,为控制出精轧后晶粒度,吐丝温度控制在950℃左右,以便后续获得细小的铁素体和珠光体晶粒。

23.(3)通过调整斯太尔摩线上风冷辊道速度、风机开启情况等装置参数,可提升产品轧后冷却速度,抑制轧后晶粒长大,提升产品的强度。在斯太尔摩风冷线上,盘条的冷却自然换热。风冷方案不启风机,采用自然空冷,调整风冷辊道速度,合理地控制钢筋在风冷辊道上的圈距大小、减少圈与圈的堆叠厚度,增大自然换热能力。辊道速度入口段设定为0.56-0.69m/s,以合理控制冷速,提高强度、均匀组织。

24.表1轧制工艺方案

[0025][0026]

取同一炉号两种工艺方案分别投料12支,采用不同工艺方案试制后力学性能指标对比见下表2。

[0027]

表2φ8mm盘螺不同辊道速度下力学性能对比

[0028][0029]

通过表2中数据对比,工艺方案2的屈服强度rel、抗拉强度rm均有提升,伸长率a和最大力总伸长率agt基本维持不变。

[0030]

采用工艺方案2生产的盘螺屈服强度、抗拉强度、最大力总伸长率指标波动小,性能稳定性优异。

[0031]

综上,两种工艺方案均可实现预期目标,工艺方案2为φ8mm盘螺轧制工艺方案最优控制方案。

[0032]

采用工艺优化方案2进行了产品的工业化试生产。产品各项性能符合要求,稳定性较好。摩根产线工业化生产后,产品力学性能均满足标准要求,指标如下表3中所示:

[0033]

表3工业化生产性能指标统计

[0034][0035]

对于钢筋力学性能而言,除了应满足标准对力学性能的基本要求外,其强度的波动性越小越好。故选取近6个月摩根产线该产品强度指标,进行稳定性分析,见下表4:

[0036]

表4稳定性分析

[0037][0038]

通过产品的稳定性分析,产品强度指标标准差<25mpa,工序能力指数>1.33,反映出工序过程稳定、过程能力充分。解决了盘条产品受轧后风冷辊道上搭接点和非搭接点工艺限制,使得同圈性能存在较大偏差,产品同圈平均强度偏差较小稳定在25mpa。时效后强度指标无明显变化。

[0039]

图1为工业试制产品的金相组织照片,由图中可以看出,产品的实际晶粒度在9级以上,金相组织为铁素体和珠光体,基体无回火马氏体组织。

[0040]

通过以低价合金代替高价合金的成分设计思路,持续改进优化轧制工艺的方案,

最终可实现保证产品性能稳定抗震性能和焊接性能良好,达到降低生产成本、节约资源、提高产品盈利能力的目的。方案实施后,合金降本22.6元/吨,工艺方案能耗降本0.8元/吨,按每年该产品产量5万吨计算,年创效:(22.6 0.8)元/吨

×

5万吨=117万元,对于国内使用摩根五代高速线材产线的企业来说,我们认为此项发明具有推广价值,可为相关企业创造可观的经济效益和社会效益。

[0041]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。