1.本实用新型涉及设备技术领域,具体涉及一种压机间冲压件自动翻转系统。

背景技术:

2.在汽车钣金冲压行业中,大多采用单动压机进行车身外覆盖件冲压作业,各序间工件拉伸方向一致,自动化搬运过程中只需要对工件平移或旋转,但仍有部分冲压车间采用双动压机与单动压机混用的情况,工件需要翻转180

°

再传输至下一冲压工序。目前行业中主要采用机器人配合翻转机构及传输装置实现工件的180

°

翻转并传输至下一工序,或双机器人对接实现工件翻转。翻转工艺复杂,翻转机构或双机器人本身价格昂贵,并且需要针对每种工件设计2套拾取工装,成本较高。针对上述技术问题,本实用新型提供了一种压机间冲压件自动翻转系统。

技术实现要素:

3.针对上述的不足,本实用新型提供了一种压机间冲压件自动翻转系统。

4.本实用新型解决其技术问题所采取的技术方案是:一种压机间冲压件自动翻转系统,包括机器人底座,在机器人底座上方上设置六轴机器人;

5.在机器人底座的一侧设置双驱动皮带装置,双驱动皮带装置包括行走装置和皮带驱动装置,皮带驱动装置通过滑轨滑块机构安装在行走装置上;在行走装置中间设置减速电机;

6.在行走装置上设置2组皮带间距调整机构,2组皮带间距调整机构对称设置在行走装置上,皮带间距调整机构包括设置在行走装置内侧的浮动式轴承座和安装在行走装置外侧的固定式轴承座,丝杆的两端分别设置在浮动式轴承座和固定式轴承座上;

7.在行走装置中间两侧设置减速机支座,在减速机支座上设置伺服电机减速机,伺服电机减速机的输出轴通过联轴器同轴固定在丝杆端部;

8.皮带驱动装置包括对称设置在行走装置上的第一皮带驱动装置和第二皮带驱动装置;

9.在第一皮带驱动装置和第二皮带驱动装置上设置用于固定连接的连接支架,在连接支架上设置与丝杆配合的丝母;在双动皮带机传输末端的前后两侧配置塌台。

10.作为优化,在所述六轴机器人的关节臂上固定连接真空气路控制系统;真空气路控制系统包括波纹软管和2组真空发生器;在机器人底座的侧面安装过滤调节阀;在机器人六轴法兰上安装端拾器;端拾器包括端拾器主杆,在端拾器主杆母端垂直设置多组手动快速夹具,在手动快换夹具的两侧均设置带有吸盘的端拾器分支组件。

11.作为优化,皮带驱动装置包括采用辊筒电机和设置在辊筒电机上的pvk皮带,双驱动皮带装置通过滑轨滑块机构安装于行走装置上方。

12.作为优化,在所述第一皮带驱动装置和第二皮带驱动装置的外侧均设置防割手护板。

13.作为优化,在所述塌台底部设置脚轮和可调地脚,在塌台的上方和侧面设置可拆卸把手。

14.作为优化,六轴机器人包括机器人三轴和机器人六轴,机器人三轴和机器人六轴固定连接真空气路控制系统。

15.作为优化,在双驱动皮带装置的外围设置安全防护装置;安全防护装置包括安全围栏,在安全围栏上设置安全门,在安全门上设置安全锁。

16.作为优化,在所述第一皮带驱动装置和第二皮带驱动装置内侧的末端设置末端板料位置检测,在所述行走装置的中间设置中间板料位置检测。

17.本实用新型的有益效果是:本实用新型提供的一种压机间冲压件自动翻转系统,压机间冲压件自动翻转工艺简化,相较双机器人翻转或机器人配合翻转机构翻转工艺,节省了一台机器人或翻转机构的同时工件抓取工装减少了一半,极大的节约成本;同时该配置在实现翻转工作的同时亦可实现旋转平移作业,有利于多工况自动化搬运模式的切换。结构简单,设计合理;

附图说明

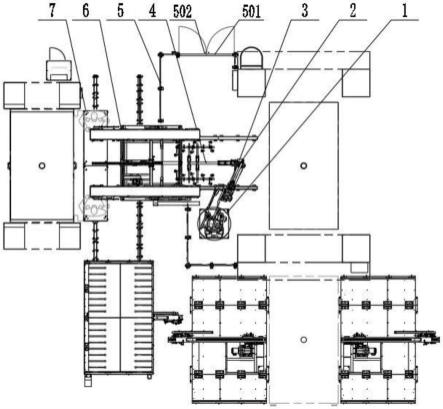

18.图1为本实用新型的俯视图示意图;

19.图2为本实用新型的主视图示意图;

20.图3为本实用新型的双驱动皮带装置的俯视图;

21.图4为本实用新型的双驱动皮带装置的主视图;

22.图5为本实用新型的真空气路控制系统的结构示意图;

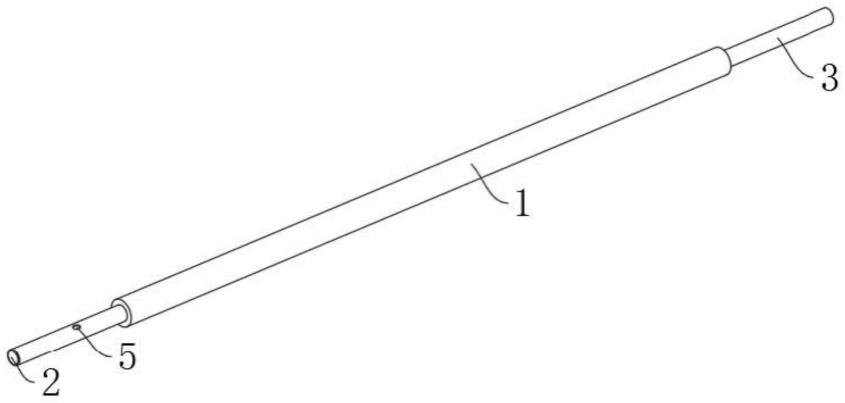

23.图6为本实用新型的端拾器的结构示意图;

24.图7为本实用新型的塌台的结构示意图。

25.其中,1、机器人底座,101、过滤调压阀,2、六轴机器人,3、真空气路控制系统,301、波纹软管,302、真空发生器,4、端拾器,401、端拾器主杆,402、手动快换夹具,403、端拾器分支组件,5、安全围栏,501、安全门,502、安全锁,6、双驱动皮带装置,601、行走装置,602、第一皮带驱动装置,603、第二皮带驱动装置,604、皮带间距调整机构,605、中间板料位置检测,606、末端板料位置检测,607、减速电机,608、辊筒电机,609、pvk皮带,610、滑轨滑块机构,611、防割手护板,612、丝杆,613、丝母,614、固定式轴承座,615、浮动式轴承座,616、伺服电机减速机,617、减速机支座,618、联轴器,619、连接支架,7、塌台,701、脚轮,702、可调地脚,703、可拆卸把手,8、工件。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范

围。

27.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

28.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

29.如图1-7所示的一种压机间冲压件自动翻转系统,包括机器人底座1,在机器人底座1上方上设置六轴机器人2;

30.在机器人底座1的一侧设置双驱动皮带装置6,双驱动皮带装置6包括行走装置601和皮带驱动装置,双驱动皮带装置6通过滑轨滑块机构610安装在行走装置601上;在行走装置601中间设置减速电机607;行走装置601通过减速电机607控制行走,可实现双驱动皮带装置6在线工作和离线规避换模小车行进路线切换。减速电机607安装于行走装置601中间,可有效防止碰撞损坏。

31.在行走装置601上设置2组皮带间距调整机构604,2组皮带间距调整机构604对称设置在行走装置601上,皮带间距调整机构604包括设置在行走装置601内侧的浮动式轴承座615和安装在行走装置601外侧的固定式轴承座614,丝杆612的两端分别设置在浮动式轴承座615和固定式轴承座614上;

32.在行走装置601的中间两侧设置减速机支座617,在减速机支座617上设置伺服电机减速机616,伺服电机减速机616的输出轴通过联轴器618同轴固定在丝杆612端部;

33.皮带驱动装置包括对称设置在行走装置601上的第一皮带驱动装置602和第二皮带驱动装置603;

34.在第一皮带驱动装置602和第二皮带驱动装置603上设置用于固定连接的连接支架619,在连接支架619上设置与丝杆612配合的丝母613;

35.在本实施例中,在所述六轴机器人2的关节臂上固定连接真空气路控制系统3;真空气路控制系统3包括波纹软管3和2组真空发生器302;在机器人底座1的侧面安装过滤调节阀;在机器人六轴法兰上安装端拾器4;端拾器4包括端拾器主杆401,在端拾器主杆401母端垂直设置多组手动快速夹具,在手动快换夹具402的两侧均设置带有吸盘的端拾器分支组件403。端拾器主杆401中心与六轴回转中心平行布置,该布置方式即可实现翻转作业也可实现旋转平移作业。通过吸盘拾取工件8;

36.真空气路控制系统3利用波纹软管3实现气路及电缆的柔性过渡,防止机器人各关节转动时线缆损伤。真空气路控制系统3配置2组真空发生器302,一组真空发生器302损坏时可由单台真空发生器302临时工作,防止因器件损坏造成长时间停产;

37.机器人底座1靠近双动压机出料侧立柱固定,机器人底座1侧面安装过滤调压阀101,用于处理压缩空气,使气体达到使用要求,机器人底座1中心及后侧留有圆孔,便于走线,可有效防止人员踩踏电缆,造成损伤;

38.在本实施例中,皮带驱动装置包括采用辊筒电机608和设置在辊筒电机608上的

pvk皮带609,双驱动皮带装置6通过滑轨滑块机构610安装于行走装置601上方。双皮带驱动装置采用独立辊筒电机608驱动pvk皮带609转动,皮带驱动装置1通过滑轨滑块机构610安装于行走装置601上方。

39.在本实施例中,在所述第一皮带驱动装置602和第二皮带驱动装置603的外侧均设置防割手护板611。防止板料传输至人工侧时划伤工作人员。

40.在本实施例中,在所述塌台7底部设置脚轮8和可调地脚702,在塌台7的上方和侧面设置可拆卸把手703。在双驱动皮带装置6末端的前后两侧配置塌台7。双驱动皮带装置6传输末端配置2组塌台7,塌台7紧贴下一序压机工作台前端放置,便于人工取料。塌台7底部设置脚轮8及可调地脚702,并配置可拆卸把手703,方便移动。

41.在本实施例中,六轴机器人2包括机器人三轴和机器人六轴,机器人三轴和机器人六轴固定连接真空气路控制系统3。六处关节自由度可以更好的调整动作姿态;

42.在本实施例中,在双驱动皮带装置6的外围设置安全防护装置;安全防护装置包括安全围栏5,在安全围栏5上设置安全门501,在安全门501上设置安全锁502。自动化翻转区域周边基础上方布置有安全围栏5,防止人员进入危险区域,造成人身伤害和设备损伤。安全围栏5设置有安全门501并配置安全锁502,可实现自动化整线安全联锁;

43.在本实施例中,在所述第一皮带驱动装置602和第二皮带驱动装置603内侧的末端设置末端板料位置检测606,在所述行走装置601的中间设置中间板料位置检测605。设置多组中间板料位置检测605和末端板料位置检测606光电开关,可根据板料大小切换检测光电开关,实现不同板料自动步进传输功能。

44.工作原理:本实用新型提供的一种压机间冲压件自动翻转系统,首先换模小车开入进行模具更换,双驱动皮带装置6处于离线侧,换模完成后,换模小车开出,双驱动皮带装置6由离线位置开入在线工作位置,皮带间距调整机构604根据系统识别工件8规格调整第一皮带驱动装置602和第二皮带驱动装置603间距至系统指定尺寸。同时人工根据工件8更换端拾器4的端拾器分支组件403。

45.翻转工况如下:

46.六轴机器人2通过端拾器4及真空气路控制系统3从前序双动压机内抓取工件8并带动工件8翻转180

°

,并将工件8放置于双驱动皮带装置6的两皮带驱动装置pvk皮带609上方,此时端拾器4处于工件8下侧及第一皮带驱动装置602和第二皮带传送装置之间,真空气路控制系统3由真空吸气状态改为吹气状态,端拾器4与工件8脱离,此时双驱动皮带装置6带动工件8向前运行至相应中间板料位置检测605的位置,中间板料位置检测605发讯,双动皮带机停止运行,机器人带动端拾器4上翻回到初始位置继续抓取工件8并重复上述翻转步骤,此时末端板料位置检测606工作实现自动化连续翻转作业。

47.旋转平移工况如下:

48.六轴机器人2通过端拾器4和真空气路控制系统3从前序双动压机内抓取工件8,并通过旋转平移将工件8放置于双驱动皮带装置6的pvk皮带609上方,此时端拾器4处于工件8上侧,真空气路控制系统3由真空吸气状态改为吹气状态,端拾器4与工件8脱离,此时双驱动皮带装置6带动工件8向前运行至相应中间板料位置检测605的位置,中间板料位置检测605发讯,双动皮带机停止运行,机器人带端拾器4回到初始位置继续抓取工件8并重复上述水平旋转步骤,此时末端板料位置检测606工作实现自动化连续连续旋转平移搬运作业。

49.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。