1.本发明涉及焊接技术领域,具体涉及一种密闭承压容器的焊接工艺。

背景技术:

2.承压容器也叫压力容器,压力容器选用的材料具有严格的规定,分为低温用钢和高温用钢,承压容器规定最高工作压力大于等于0.1mpa,内直径大于等于0.15m,且容积大于等于0.025立方米,盛装介质为气体,液化气体或最高工作温度高于等于标准沸点的液体,最主要必须有压力容器制造许可证,需要具有良好的密封性,压力的稳定性。

3.承压容器在生产加工过程中需要进行焊接以提高密封效果,目前在焊接过程中,主要依靠人工经验进行焊接,对于较厚的材料在焊接时,如操作方法不当,仅能对表面进行焊接,使焊接件内部出现未焊透现象,给后续使用造成了影响。

技术实现要素:

4.本发明的目的在于提供一种密闭承压容器的焊接工艺,解决以下技术问题:

5.对于较厚的材料在焊接时,如操作方法不当,仅能对表面进行焊接,使焊接件内部出现未焊透现象,给后续使用造成了影响。

6.本发明的目的可以通过以下技术方案实现:

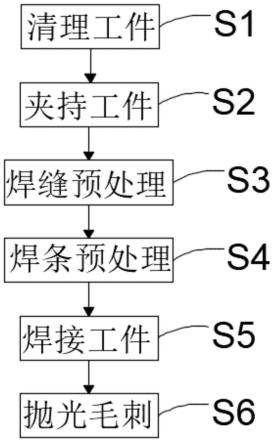

7.一种密闭承压容器的焊接工艺,具体包括如下步骤:

8.s1、清理工件:将需要焊接的承压容器取出,并放置在焊接平台上,而后对承压容器的焊接位置处的杂物或者灰尘进行清理;

9.s2、夹持工件:通过转动把手带动螺杆转动,两侧螺母带动夹持板朝向承压容器方向移动实现对承压容器的定位固定;

10.s3、焊缝预处理:调整导向板的位置,使得喷头处于承压容器的焊缝端,而后通过气缸推动支板朝向承压容器方向移动,使得喷头与焊缝贴合,而后启动压力泵,压力泵通过输液管将储液箱内的保护剂输送至喷头并喷洒至待焊接焊缝;

11.s4、焊条预处理:将待使用焊条取出,并进行预热,预热完成后将焊条安装在焊接器上;

12.s5、焊接工件:保护剂涂抹后,气缸收缩,而后通过调节导向板使得固定好焊条的焊接器处于焊接端,焊接控制设备通过控制线路调节焊接器对焊缝进行焊接,调整导向板的位置,驱动焊接器沿着焊接位置处焊缝的方向移动对承压容器进行焊接;

13.s6、抛光毛刺:焊接完成后使用钢丝对焊接位置处焊缝的表面的毛刺进行去除。

14.优选的,在步骤s1中,用软刺毛刷、海绵或干燥的纺织布对工件的待焊接位置进行清理。

15.优选的,在步骤s3中,所述保护剂按照质量百分比包括如下组分:sio212-18%、tio210-15%、mno210-12%、al2o310-16%、mn10-15%、si5-20%、mg4-15%、al10-15%的粉末混合,与粘结剂按照1:2的质量比例调和成混合剂,然后与丙酮按照重量比1:2的比例稀

释得到保护剂。

16.优选的,在步骤s4中,预热时,将焊条在400℃下烘干1-2小时,烘干后的焊条放置于100℃的恒温箱内保存0.5-1小时。

17.优选的,在步骤s4中,焊条选用直径为0.8-1.2mm的焊条,高度为30cm。

18.优选的,在步骤s5中,采用点焊的方式,焊条贴附于点焊处,电极抵达焊接部位,通过焊接控制设备设置好搭接量、点距、焊点强度值、导电率以及表面清洁度,随后进行焊接。

19.优选的,在步骤s5中,焊接移动速度为0.2-0.5m/min。

20.优选的,在步骤s6中,采用打磨棒对焊接位置处焊缝的表面的毛刺进行打磨处理。

21.本发明的有益效果:

22.(1)通过在工件的焊接位置处向焊缝内均匀涂抹保护剂,使得焊接面进行充分溶接,增加了熔深深度和溶接紧密性,提高了焊缝间的溶接质量和效率,为焊接的流程化作业提供了保障;

23.(2)保护剂采用金属氧化物与金属粉末混合而成,使得在焊接时,焊条与工件的紧密型提高,大大减少焊缝表面产生的裂纹、表面气孔、表面夹渣,提高密闭承压容器焊接后的使用寿命,整体的实用性更高。

附图说明

24.下面结合附图对本发明作进一步的说明。

25.图1是本发明一种密闭承压容器的焊接工艺的流程示意图;

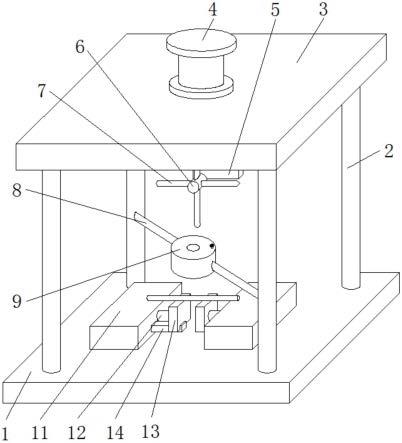

26.图2是本发明一种密闭承压容器的焊接工艺中焊接装置的立体示意图一;

27.图3是本发明一种密闭承压容器的焊接工艺中焊接装置的立体示意图二;

28.图4是本发明一种密闭承压容器的焊接工艺中焊接装置的立体示意图三;

29.图5是本发明一种密闭承压容器的焊接工艺中焊接装置的螺杆的结构示意图。

30.图中:1、机架;2、储液箱;3、气缸;4、导向板;5、焊接控制设备;6、把手;7、焊接平台;201、压力泵;202、输液管;203、喷头;401、滑轨;402、支板;501、控制线路;502、焊接器;701、夹持板;702、螺母;703、调节箱体;704、螺杆。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1

33.请参阅图1所示,本发明为一种密闭承压容器的焊接工艺,具体包括如下步骤:

34.s1、清理工件:将需要焊接的承压容器取出,并放置在焊接平台7上,而后对承压容器的焊接位置处的杂物或者灰尘进行清理;

35.其中,在步骤s1中,用软刺毛刷、海绵或干燥的纺织布对承压容器的待焊接位置进行清理;

36.s2、夹持工件:通过转动把手6带动螺杆704转动,两侧螺母702带动夹持板701朝向

承压容器方向移动实现对承压容器的定位固定;

37.s3、焊缝预处理:调整导向板4的位置,使得喷头203处于承压容器的焊缝端,而后通过气缸3推动支板402朝向承压容器方向移动,使得喷头203与焊缝贴合,而后启动压力泵201,压力泵201通过输液管202将储液箱2内的保护剂输送至喷头203并喷洒至待焊接焊缝;

38.其中,所述保护剂按照质量百分比包括如下组分:sio212%、tio210%、mno210%、al2o310%、mn10%、si20%、mg15%、al13%的粉末混合,与粘结剂按照1:2的质量比例调和成混合剂,然后与丙酮按照1:2的比例稀释得到保护剂;

39.s4、焊条预处理:将待使用焊条取出,并进行预热,预热完成后将焊条安装在焊接器502上;

40.其中,在预热时,将焊条在400℃下烘干1小时,烘干后的焊条放置于100℃的恒温箱内保存0.5小时;

41.焊条选用直径为0.8-1.2mm的焊条,高度为30cm;

42.s5、焊接工件:保护剂涂抹后,气缸3收缩,而后通过调节导向板4使得固定好焊条的焊接器502处于焊接端,焊接控制设备5通过控制线路501调节焊接器502对焊缝进行焊接,调整导向板4的位置,驱动焊接器502沿着焊接位置处焊缝的方向移动对承压容器进行焊接;

43.其中,步骤s5在对工件进行焊接时,采用点焊的方式,气缸3连续收缩和拉伸,焊条贴附于点焊处,电极抵达焊接部位,通过焊接控制设备5设置好搭接量、点距、焊点强度值、导电率以及表面清洁度,随后进行焊接;

44.焊接移动导向板4的速度为0.2m/min;

45.s6、抛光毛刺:焊接完成后使用钢丝对焊接位置处焊缝的表面的毛刺进行去除;

46.其中,焊接完成后,采用打磨棒对焊接位置处焊缝的表面的毛刺进行打磨处理;

47.请参阅图2-图5,本发明的一种密闭承压容器的焊接工艺,基于一种焊接装置,焊接装置包括机架1,焊接组件以及涂液组件,焊接组件包括布设在机架1间的焊接平台7,焊接平台7表面设置有用于对承压容器定位固定的夹持装置,夹持装置包括相对固定安装在焊接平台7内的调节箱体703,调节箱体703内转动布设螺杆704,螺杆704两侧螺纹旋向相反,螺杆704表面相对螺纹套设有螺母702,螺母702与活动布设在焊接平台7表面的夹持板701固定连接,螺杆704端部固定安装把手6;在对承压容器进行固定时,将承压容器置于焊接平台7表面,通过转动把手6带动螺杆704转动,两侧所述螺母702带动夹持板701朝向承压容器方向移动实现对承压容器的定位固定;

48.焊接平台7一侧设置有支板402,机架1间滑动布设有导向板4,导向板4两端分别与安装在机架1间的滑轨401滑动连接,导向板4设有用于推动支板402朝向焊接平台7方向靠近或远离的气缸3;

49.涂液组件包括布设在支板402朝向焊接平台7的方向一端的喷头203,喷头203连接输液管202,输液管202通过压力泵201与储液箱2连接,在实际操作过程中,当需要向焊缝处涂抹保护剂时,调整导向板4的位置,使得喷头203处于承压容器的焊缝端,而后通过气缸3推动支板402朝向承压容器方向移动,使得喷头203与焊缝贴合,而后启动压力泵201,压力泵201通过输液管202将储液箱2内的保护剂输送至喷头203并喷洒至待焊接焊缝;

50.支板402相对于喷头203的一端设置焊接器502,所述焊接器502用于夹持焊条以对

承压容器焊缝处进行焊接,焊接器502另一端通过控制线路501与焊接控制设备5连接,在实际焊接过程中,保护剂涂抹后,气缸3收缩,而后通过调节导向板4使得固定好焊条的焊接器502处于焊接端,启动焊接控制设备5通过控制线路501调节焊接器502对焊缝进行焊接;

51.其中,在涂抹保护剂和焊接的过程中,人工调整导向板4的位置,使得喷头203或焊接器502沿着焊缝延伸的位置移动,实现保护剂的涂抹和焊接完成。

52.实施例2

53.一种密闭承压容器的焊接工艺,具体包括如下步骤:

54.s1、清理工件:将需要焊接的承压容器取出,并放置在焊接平台7上,而后对承压容器的焊接位置处的杂物或者灰尘进行清理;

55.其中,在步骤s1中,用软刺毛刷、海绵或干燥的纺织布对承压容器的待焊接位置进行清理;

56.s2、夹持工件:通过转动把手6带动螺杆704转动,两侧所述螺母702带动夹持板701朝向承压容器方向移动实现对承压容器的定位固定;

57.s3、焊缝预处理:调整导向板4的位置,使得喷头203处于承压容器的焊缝端,而后通过气缸3推动支板402朝向承压容器方向移动,使得喷头203与焊缝贴合,而后启动压力泵201,压力泵201通过输液管202将储液箱2内的保护剂输送至喷头203并喷洒至待焊接焊缝;

58.其中,所述保护剂按照质量百分比包括如下组分:sio215%、tio212%、mno211%、al2o314%、mn12%、si10%、mg16%、al10%的粉末混合,与粘结剂按照1:2的质量比例调和成混合剂,然后与丙酮按照1:2的比例稀释得到保护剂;

59.s4、焊条预处理:将待使用焊条取出,并进行预热,预热完成后将焊条安装在焊接器502上;

60.其中,在预热时,将焊条在400℃下烘干1.5小时,烘干后的焊条放置于100℃的恒温箱内保存0.8小时;

61.焊条选用直径为0.8-1.2mm的焊条,高度为30cm;

62.s5、焊接工件:保护剂涂抹后,气缸3收缩,而后通过调节导向板4使得固定好焊条的焊接器502处于焊接端,焊接控制设备5通过控制线路501调节焊接器502对焊缝进行焊接,调整导向板4的位置,驱动焊接器502沿着焊接位置处焊缝的方向移动对承压容器进行焊接;

63.其中,步骤s5在对工件进行焊接时,采用点焊的方式,气缸3连续收缩和拉伸,焊条贴附于点焊处,电极抵达焊接部位,通过焊接控制设备5设置好搭接量、点距、焊点强度值、导电率以及表面清洁度,随后进行焊接;

64.焊接移动导向板4的速度为0.3m/min;

65.s6、抛光毛刺:焊接完成后使用钢丝对焊接位置处焊缝的表面的毛刺进行去除;

66.其中,焊接完成后,采用打磨棒对焊接位置处焊缝的表面的毛刺进行打磨处理。

67.实施例3

68.一种密闭承压容器的焊接工艺,具体包括如下步骤:

69.s1、清理工件:将需要焊接的承压容器取出,并放置在焊接平台7上,而后对承压容器的焊接位置处的杂物或者灰尘进行清理;

70.其中,在步骤s1中,用软刺毛刷、海绵或干燥的纺织布对承压容器的待焊接位置进

行清理;

71.s2、夹持工件:通过转动把手6带动螺杆704转动,两侧所述螺母702带动夹持板701朝向承压容器方向移动实现对承压容器的定位固定;

72.s3、焊缝预处理:调整导向板4的位置,使得喷头203处于承压容器的焊缝端,而后通过气缸3推动支板402朝向承压容器方向移动,使得喷头203与焊缝贴合,而后启动压力泵201,压力泵201通过输液管202将储液箱2内的保护剂输送至喷头203并喷洒至待焊接焊缝;

73.其中,所述保护剂按照质量百分比包括如下组分:sio218%、tio215%、mno212%、al2o316%、mn15%、si5%、mg4%、al15%的粉末混合,与粘结剂按照1:2的质量比例调和成混合剂,然后与丙酮按照1:2的比例稀释得到保护剂;

74.s4、焊条预处理:将待使用焊条取出,并进行预热,预热完成后将焊条安装在焊接器502上;

75.其中,在预热时,将焊条在400℃下烘干2小时,烘干后的焊条放置于100℃的恒温箱内保存1小时;

76.焊条选用直径为0.8-1.2mm的焊条,高度为30cm;

77.s5、焊接工件:保护剂涂抹后,气缸3收缩,而后通过调节导向板4使得固定好焊条的焊接器502处于焊接端,焊接控制设备5通过控制线路501调节焊接器502对焊缝进行焊接,调整导向板4的位置,驱动焊接器502沿着焊接位置处焊缝的方向移动对承压容器进行焊接;

78.其中,步骤s5在对工件进行焊接时,采用点焊的方式,气缸3连续收缩和拉伸,焊条贴附于点焊处,电极抵达焊接部位,通过焊接控制设备5设置好搭接量、点距、焊点强度值、导电率以及表面清洁度,随后进行焊接;

79.焊接移动导向板4的速度为0.5m/min;

80.s6、抛光毛刺:焊接完成后使用钢丝对焊接位置处焊缝的表面的毛刺进行去除;

81.其中,焊接完成后,采用打磨棒对焊接位置处焊缝的表面的毛刺进行打磨处理。

82.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

83.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

84.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。