1.本发明涉及一种薄膜形成用生长抑制剂、利用其的薄膜形成方法以及由此制造的半导体基板,具体涉及能够抑制副反应,以适当地降低薄膜生长率,并去除薄膜内工艺副产物,从而防止腐蚀或劣化,即便在结构复杂的基板上形成薄膜,也能够大幅改善台阶覆盖性(step coverage)以及薄膜的厚度均匀度的薄膜形成用生长抑制剂、利用其的薄膜形成方法以及由此制造的半导体基板。

背景技术:

2.随着存储以及非存储半导体器件的集成度日益提高,且其结构变得越来越复杂,在将多种薄膜沉积到基板时,台阶覆盖性(step coverage)变得越来越重要。

3.所述半导体用薄膜由金属氮化物、金属氧化物、金属硅化物等形成。所述金属氮化物薄膜有氮化钛(tin)、氮化钽(tan)、氮化锆(zrn)等,所述薄膜通常用作掺杂半导体的硅层与用作层间布线材料的铝(al)、铜(cu)等的防扩散膜(diffusion barrier)。只是,钨(w)薄膜在被沉积到基板时,用作粘合层(adhesion layer)。

4.为了使沉积到基板的薄膜获得优秀且均匀的物性,所形成的薄膜的高台阶覆盖性是必不可少的。因此,比起主要利用气相反应的化学气相沉积(chemical vapor deposition;cvd)工艺,更多地采用利用表面反应的原子层沉积(atomic layer deposition;ald)工艺,但是在实现100%台阶覆盖(step coverage)方面仍存在问题。

5.另外,在使用四氯化钛(ticl4)以沉积所述金属氮化物中具有代表性的氮化钛(tin)时,所制备的薄膜内会残留诸如氯化物的工艺副产物,从而诱发诸如铝等金属的腐蚀,并生成非挥发性副产物,导致膜质的劣化。

6.因此,需要开发出能够形成结构复杂的薄膜并且不会腐蚀层间布线材料的薄膜的形成方法以及由此制造的半导体基板等。

7.在先技术文献

8.专利文献

9.韩国公开专利第2006-0037241号

技术实现要素:

10.技术问题

11.为了解决如上所述的现有技术中存在的问题,本发明的目的在于,提供一种薄膜形成用生长抑制剂、利用其的薄膜形成方法以及由此制造的半导体基板,所述薄膜形成用生长抑制剂能够抑制副反应,以适当地降低薄膜生长率,并去除薄膜内工艺副产物,从而防止腐蚀或劣化,即便在结构复杂的基板上形成薄膜,也能够大幅改善台阶覆盖性(step coverage)以及薄膜的厚度均匀。

12.本发明的目的在于,改善薄膜的结晶度,从而改善薄膜的密度及电气特性。

13.本发明的上述目的及其他目的能够通过以下描述的本发明全部达成。

14.技术方案

15.为了达成上述的目的,本发明提供一种薄膜形成用生长抑制剂,所述薄膜形成用生长抑制剂为由化学式1表示的化合物,

16.[化学式1]

[0017]anbm

xoyizj[0018]

其中,所述a为碳或硅;所述b为氢或碳原子数为1~3的烷基;所述x为键离解能(bond dissociation energy)为50~350kj/mol的离去基团(leaving group);所述y与z各自独立地为选自氧、氮、硫以及氟中的一种以上且彼此不同;所述n为1~15的整数;所述o为1以上的整数;所述m为0~2n 1;所述i和j分别为0~3的整数。

[0019]

另外,本发明的薄膜形成用生长抑制剂可用作膜质改良剂。

[0020]

另外,本发明提供一种薄膜形成方法,其包括以下步骤:将所述薄膜形成用生长抑制剂注入到ald腔室内并使其吸附于所装载(loading)的基板的表面。

[0021]

另外,本发明提供一种半导体基板,所述半导体基板通过所述薄膜形成方法制造而成。

[0022]

有益效果

[0023]

根据本发明,能够提供一种薄膜形成用生长抑制剂、利用其的薄膜形成方法以及由此制造的半导体基板,所述薄膜形成用生长抑制剂能够抑制副反应并降低沉积速度,以适当地降低薄膜生长率,并去除薄膜内工艺副产物,从而防止腐蚀或劣化,即便在结构复杂的基板上形成薄膜,也能够大幅改善台阶覆盖性(step coverage)以及薄膜的厚度均匀度。

[0024]

本发明能够改善薄膜的结晶度,从而改善薄膜的密度及电气特性。

附图说明

[0025]

图1是用于说明现有的ald工艺的工艺图。

[0026]

图2是用于说明本发明的一实施例的ald工艺的工艺图。

[0027]

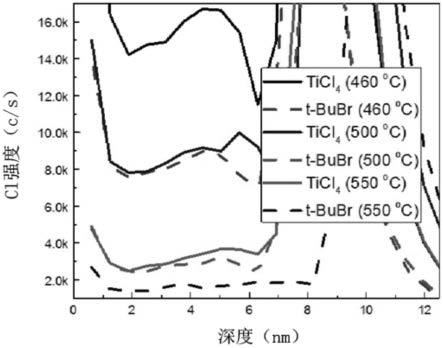

图3、图4是示出本发明的实施例1(sp-ticl4)和比较例1(ticl4)的基于沉积温度的cl元素等的减少率的sims分析图。

[0028]

图5是本发明的实施例1(sp-ticl4)和比较例1(ticl4)中形成的tin薄膜的顶部(top)附近和底部(bottom)附近的剖面的tem照片。

[0029]

图6是对于图5中的顶部(top)和底部(bottom)的剖面位置的说明图。

[0030]

图7是实施例5和比较例4中制备的sin薄膜的sims分析图。

[0031]

图8是对于未投入薄膜形成用生长抑制剂(ref tin)的比较例1、以0.1g/min的量投入薄膜形成用生长抑制剂(tert-bui(0.1g/min))的实施例4以及以0.1g/min的量投入薄膜形成用生长抑制剂(tert-bui(0.1g/min))的实施例4的xrd分析图。

[0032]

图9是对于实施例6、比较例2、3的薄膜内碳浓度的分析图。

具体实施方式

[0033]

以下,对本发明的薄膜形成用生长抑制剂、利用其的薄膜形成方法以及由此制造的半导体基板进行详细说明。

[0034]

本发明的发明人确认了当在使薄膜前体化合物吸附于装载到ald腔室内部的基板的表面之前,先吸附包含具有预定键离解能的取代基的化合物作为薄膜生长抑制剂时,沉积之后所形成的薄膜的生长率会大幅降低,因此台阶覆盖性大幅提高,并且作为工艺副产物残留的卤化物大幅减少。另外,确认了当先使薄膜前体化合物吸附于装载到ald腔室内部的基板的表面,再将具有预定结构的卤代化合物作为薄膜生长抑制剂吸附时,会出乎意料地起到膜质改良剂的作用,并且薄膜的生长率增加,作为工艺副产物残留的卤化物大幅减少,薄膜的密度、电阻率等大幅改善,并基于该结果进行了进一步研究,完成了本发明。

[0035]

本发明的薄膜形成用生长抑制剂为由化学式1表示的化合物,

[0036]

[化学式1]

[0037]anbm

xoyizj[0038]

其中,所述a为碳或硅;所述b为氢或碳原子数为1~3的烷基;所述x为键离解能(bond dissociation energy)为50~350kj/mol的离去基团(leaving group);所述y与z各自独立地为选自氧、氮、硫以及氟中的一种以上且彼此不同;所述n为1~15的整数;所述o为1以上的整数;所述m为0~2n 1;所述i和j分别为0~3的整数,此时,能够在形成薄膜时,抑制副反应,以降低薄膜生长率,并去除薄膜内工艺副产物,从而减少腐蚀或劣化,即便在结构复杂的基板上形成薄膜,也能够大幅改善台阶覆盖性(step coverage)以及薄膜的厚度均匀度。

[0039]

所述b优选为氢或甲基,所述n优选为2~15的整数,更优选为2~10的整数,更加优选为2~6的整数,进一步优选为4~6的整数,在该范围内,工艺副产物去除效果显著且台阶覆盖性优秀。

[0040]

在所述化学式1中,所述x优选为键离解能(bond dissociation energy)为50~350kj/mol的离去基团(leaving group),更优选为键离解能为50~325kj/mol的离去基团,更加优选为键离解能为50~300kj/mol的离去基团,此时,具有抑制副反应并更有效地去除工艺副产物的效果。

[0041]

在本发明中,键离解能可利用量子化学程序(gaussian09)进行测量。所有计算均在460℃的温度、1torr的压力以及0.9804的标度(scale)下,基于method(dft/b3lyp)和basis sets(6-31g(d,p),除碘(iodine)之外:lanl2dz),利用数学式3进行计算。

[0042]

[数学式3]

[0043]

bde=ea eb-eab

[0044]

其中,所述eab为最优的化合物的热能,ea、eb分别为自由基(radical)a和b的热能。所有计算结果均指定为热能。

[0045]

在所述化学式1中,x优选为甲磺酰基(mesyl)、甲苯磺酰基(tosyl)、卤基、重氮基(-n

2

)、全氟烷基磺酸基(-oso2r

′

)、醇阳离子(-o

hr

″

)、硝酸基(-ono2)、铵基(ammonium)(-nh3)、单烷基铵基(monoalkylammonium group)、二烷基铵基(dialkylammonium group)、三烷基铵基(trialkylammonium group)、二烷基醚阳离子(-o

r1r2)、磷酸基(-opo(oh)2)或硫醚阳离子(-s

r3r4),此时,具有抑制副反应并更有效地去除工艺副产物的效果。

[0046]

在所述化学式1中,所述o优选为1~5的整数,更优选为1~3的整数,更加优选为1或2,在该范围内,沉积速度的减小效果显著,从而具有更有效地改善台阶覆盖性的优点。

[0047]

所述m优选为1~2n 1,更优选为3~2n 1,在该范围内,工艺副产物去除效果显著

且台阶覆盖性优秀。

[0048]

优选地,所述y和所述z各自独立地为选自氧、氮以及氟中的一种以上且彼此不同。

[0049]

优选地,所述i和j都不是0,具体地,可以分别是1~3的整数。

[0050]

由所述化学式1表示的化合物优选为支化型、环状或芳香族化合物,具体为选自叔丁基溴、1-甲基-1-溴环己烷、1-碘丙烷(1-iodopropane)、1-碘丁烷(1-iodobutane)、1-碘-2-甲基丙烷(1-iodo-2-methyl propane)、1-碘-1-异丙基环己烷(1-iodo-1-isopropylcyclohexane)、1-碘-4-硝基苯(1-iodo-4-nitrobenzene)、1-碘-4-甲氧基苯(1-iodo-4-methoxybenzene)、1-碘-2-甲基戊烷(1-iodo-2-methylpentane)、1-碘-4-三氟甲苯(1-iodo-4-trifuloromethylbenzene)、叔丁基碘(tert-butyl iodide)以及1-甲基-1-碘环己烷(1-methyl-1-iodocyclohexane)、1-溴-4-氯苯(1-bromo-4-chlorobenzene)、1-溴丙烷(1-bromopropane)、1-溴丁烷(1-bromobutane)、1-溴戊烷(1-bromopentane)、1-溴己烷(1-bromohexane)、1-溴-2-甲基丙烷(1-bromo-2-methylpropane)、1-溴辛烷(1-bromooctance)、1-溴萘(1-bromonaphthalene)、1-溴-4-碘苯(1-bromo-4-iodobenzene)以及1-溴-4-硝基苯(1-bromo-4-nitrobenzene)中的一种以上,此时,工艺副产物去除效果显著,并且台阶覆盖性改善以及膜质改善效果优秀。

[0051]

优选地,由所述化学式1表示的化合物使用于原子层沉积(ald)工艺,此时,其优点在于,不仅不会妨碍薄膜前体化合物的吸附,而且作为生长抑制剂,还能够有效地保护基板的表面,并有效地去除工艺副产物。

[0052]

优选地,由所述化学式1表示的化合物在常温(22℃)下为液体,密度为0.8~2.5g/cm3或0.8~1.5g/cm3,蒸汽压(20℃)为0.1~300mmhg或1~300mmhg,水中的溶解度(25℃)为200mg/l以下,在该范围内,具有台阶覆盖性、薄膜的厚度均匀度以及膜质改善优秀的效果。

[0053]

更优选地,由所述化学式1表示的化合物的密度为0.85~2.0g/cm3或0.85~1.3g/cm3,蒸汽压(20℃)为1~260mmhg,水中的溶解度(25℃)为160mg/l以下,在该范围内,具有台阶覆盖性、薄膜的厚度均匀度以及膜质改善优秀的效果。

[0054]

本发明的薄膜形成方法包括以下步骤:将由化学式1表示的薄膜形成用生长抑制剂注入到ald腔室内并使其吸附于所装载(loading)的基板的表面,

[0055]

[化学式1]

[0056]anbm

xoyizj[0057]

其中,所述a为碳或硅;所述b为氢或碳原子数为1~3的烷基;所述x为键离解能(bond dissociation energy)为50~350kj/mol的离去基团(leaving group);所述y与z各自独立地为选自氧、氮、硫以及氟中的一种以上且彼此不同;所述n为1~15的整数;所述o为1以上的整数;所述m为0~2n 1;所述i和j分别为0~3的整数,此时,能够抑制副反应并减慢沉积速度,以降低薄膜生长率,并去除薄膜内工艺副产物,从而具有即便在结构复杂的基板上形成薄膜,也能够大幅改善台阶覆盖性(step coverage)以及薄膜的厚度均匀度的效果。

[0058]

在使所述薄膜形成用生长抑制剂吸附于基板表面的步骤中,每周期向基板表面的薄膜形成用生长抑制剂的供给时间(feeding time)优选为1~10秒,更优选为1~5秒,更加优选为2~5秒,进一步优选为2~4秒,在该范围内,具有薄膜生长率低且台阶覆盖性以及经济性优秀的优点。

[0059]

在本发明中,薄膜形成用生长抑制剂的供给时间(feeding time)以15~20l的腔

室的体积和0.5~5mg/s的流量作为基准,更具体地,以18l的腔室的体积和1~2mg/s的流量作为基准。

[0060]

作为一优选的实施例,所述薄膜形成方法可包括以下步骤:步骤i),将所述薄膜形成用生长抑制剂进行汽化并使其吸附于装载到ald腔室内的基板的表面;步骤ii),利用吹扫气体对所述ald腔室内部进行第一次吹扫;步骤iii),将薄膜前体化合物进行汽化并使其吸附于装载到ald腔室内的基板的表面;步骤iv),利用吹扫气体对所述ald腔室内部进行第二次吹扫;步骤v),向所述ald腔室内部供给反应气体;以及步骤vi),利用吹扫气体对所述ald腔室内部进行第三次吹扫,此时,其优点在于,薄膜生长率会适当地降低,并且即便在形成薄膜时沉积温度升高,也能够有效地去除所生成的工艺副产物,从而减小薄膜的电阻率并大幅提高台阶覆盖性(step coverage)。

[0061]

作为另一优选的实施例,所述薄膜形成方法可包括以下步骤:步骤i),将薄膜前体化合物进行汽化并使其吸附于装载到ald腔室内的基板的表面;步骤ii),利用吹扫气体对所述ald腔室内部进行第一次吹扫;步骤iii),将所述薄膜形成用生长抑制剂进行汽化并使其吸附于装载到ald腔室内的基板的表面;步骤iv),利用吹扫气体对所述ald腔室内部进行第二次吹扫;步骤v),向所述ald腔室内部供给反应气体;以及步骤vi),利用吹扫气体对所述ald腔室内部进行第三次吹扫,此时,其优点在于,薄膜生长率提高,并且即便在形成薄膜时沉积温度升高,也能够有效地去除所生成的工艺副产物,从而减小薄膜的电阻率并大幅提高薄膜密度、结晶度。

[0062]

所述薄膜形成用生长抑制剂以及薄膜前体化合物优选通过vfc(气相流量控制)方式、dli(direct liquid injection;直接液体注入)方式或lds(液体移送系统)方式移送到ald腔室内,更优选通过lds方式移送到ald腔室内。

[0063]

所述薄膜形成用生长抑制剂与所述薄膜前体化合物的ald腔室内投入量(mg/周期)之比优选为1∶1.5~1∶20,更优选为1∶2~1∶15,更加优选为1∶2~1∶12,进一步优选为1∶2.5~1∶10,在该范围内,每周期薄膜生长率(gpc)的减少率高,并且工艺副产物的减少效果显著。

[0064]

所述薄膜前体化合物没有特别的限制,只要是通常使用于ald(原子层沉积方法)的薄膜前体化合物即可,但优选为金属膜前体化合物、金属氧化膜前体化合物、金属氮化膜前体化合物或硅氮化膜前体化合物,优选地,所述金属包括选自钨、钴、铬、铝、铪、钒、铌、锗、镧系元素、锕系元素、镓、钽、锆、钌、铜、钛、镍、铱以及钼中的一种以上。

[0065]

作为一例,所述金属膜前体、金属氧化膜前体以及金属氮化膜前体分别可以是选自金属卤化物、金属醇盐、烷基金属化合物、金属氨基化合物、金属羰基化合物以及被取代或未被取代的环戊二烯基金属化合物中的一种以上,但不限于此。

[0066]

具体地,所述金属膜前体、金属氧化膜前体以及金属氮化膜前体分别可以是选自四氯化钛(tetrachlorotitan)、四氯化锗(tetrachlorogermanium)、四氯化锡(tetrachlorotin)、三(异丙基)乙基甲基氨基锗(tris(isopropyl)ethylmethyl aminogermanium)、四乙氧基锗(tetraethoxylgermanium)、四甲基锡(tetramethyl tin)、四乙基锡(tetraethyl tin)、双(乙酰丙酮)锡(bisacetylacetonate tin)、三甲基铝(trimethylaluminum)、四(二甲氨基)锗(tetrakis(dimethylamino)germanium)、双(正丁氨基)锗(bis(n-butylamino)germanium)、四(乙基甲基氨基)锡(tetrakis

(ethylmethylamino)tin)、四(二甲基氨基)锡(tetrakis(dimethylamino)tin)、co2(co)8(dicobalt octacarbonyl;八羰基二钴)、cp2co(biscyclopentadienylcobalt;二茂钴)、co(co)3(no)(cobalt tricarbonyl nitrosyl;三羰基亚硝酰基钴)以及cpco(co)2(cabalt dicarbonyl cyclopentadienyl;二羰基茂钴)等中的一种以上,但不限于此。

[0067]

作为一例,所述硅氮化膜前体可以是选自sih4、sicl4、sif4、sicl2h2、si2cl6、teos、dipas、btbas、(nh2)si(nhme)3、(nh2)si(nhet)3、(nh2)si(nhnpr)3、(nh2)si(nhipr)3、(nh2)si(nhnbu)3、(nh2)si(nh1bu)3、(nh2)si(nh

t

bu)3、(nme2)si(nhme)3、(nme2)si(nhet)3、(nme2)si(nhnpr)3、(nme2)si(nhipr)3、(nme2)si(nhnbu)3、(nme2)si(nhibu)3、(nme2)si(nh

t

bu)3、(net2)si(nhme)3、(net2)si(nhet)3、(net2)si(nhnpr)3、(net2)si(nhipr)3、(net2)si(nhnbu)3、(net2)si(nhibu)3、(net2)si(nh

t

bu)3、(nnp

r2

)si(nhme)3、(nnpr2)si(nhet)3、(nnpr2)si(nhnpr)3、(nnpr2)si(nhipr)3、(nnpr2)si(nhnbu)3、(nnpr2)si(nhibu)3、(nnpr2)si(nh

t

bu)3、(nipr2)si(nhme)3、(nipr2)si(nhet)3、(nipr2)si(nhnpr)3、(nipr2)si(nhipr)3、(nipr2)si(nhnbu)3、(nipr2)si(nhibu)3、(nipr2)si(nh

t

bu)3、(nnbu2)si(nhme)3、(nnbu2)si(nhet)3、(nnbu2)si(nhnpr)3、(nnbu2)si(nhipr)3、(nnbu2)si(nhnbu)3、(nnbu2)si(nhibu)3、(nnbu2)si(nh

t

bu)3、(nibu2)si(nhme)3、(nibu2)si(nhet)3、(nibu2)si(nhnpr)3、(nibu2)si(nhipr)3、(nibu2)si(nhnbu)3、(nibu2)si(nhibu)3、(nibu2)si(nh

t

bu)3、(n

t

bu2)si(nhme)3、(n

t

bu2)si(nhet)3、(n

t

bu2)si(nhnpr)3、(n

t

bu2)si(nhipr)3、(n

t

bu2)si(nhnbu)3、(n

t

bu2)si(nhibu)3、(n

t

bu2)si(nh

t

bu)3、(nh2)2si(nhme)2、(nh2)2si(nhet)2、(nh2)2si(nhnpr)2、(nh2)2si(nhipr)2、(nh2)2si(nhnbu)2、(nh2)2si(nhibu)2、(nh2)2si(nh

t

bu)2、(nme2)2si(nhme)2、(nme2)2si(nhet)2、(nme2)2si(nhnpr)2、(nme2)2si(nhipr)2、(nme2)2si(nhnbu)2、(nme2)2si(nhibu)2、(nme2)2si(nh

t

bu)2、(net2)2si(nhme)2、(net2)2si(nhet)2、(net2)2si(nhnpr)2、(net2)2si(nhipr)2、(net2)2si(nhnbu)2、(net2)2si(nhibu)2、(net2)2si(nh

t

bu)2、(nnpr2)2si(nhme)2、(nnpr2)2si(nhet)2、(nnpr2)2si(nhnpr)2、(nnpr2)2si(nhipr)2、(nnpr2)2si(nhnbu)2、(nnpr2)2si(nhibu)2、(nnpr2)2si(nh

t

bu)2、(nipr2)2si(nhme)2、(nipr2)2si(nhet)2、(nipr2)2si(nhnpr)2、(nipr2)2si(nhipr)2、(nipr2)2si(nhnbu)2、(nipr2)2si(nhibu)2、(nipr2)2si(nh

t

bu)2、(nnbu2)2si(nhme)2、(nnbu2)2si(nhet)2、(nnbu2)2si(nhnpr)2、(nnbu2)2si(nhipr)2、(nnbu2)2si(nhnbu)2、(nnbu2)2si(nhibu)2、(nnbu2)2si(nh

t

bu)2、(nibu2)2si(nhme)2、(nibu2)2si(nhet)2、(nibu2)2si(nhnpr)2、(nibu2)2si(nhipr)2、(nibu2)2si(nhnbu)2、(nibu2)2si(nhibu)2、(nibu2)2si(nh

t

bu)2、(n

t

bu2)2si(nhme)2、(n

t

bu2)2si(nhet)2、(n

t

bu2)2si(nhnpr)2、(n

t

bu2)2si(nhipr)2、(n

t

bu2)2si(nhnbu)2、(n

t

bu2)2si(nhibu)2、(n

t

bu2)2si(nh

t

bu)2、si(hnch2ch2nh)2、si(mench2ch2nme)2、si(etnch2ch2net)2、si(nprnch2ch2nnpr)2、si(iprnch2ch2nipr)2、si(nbunch2ch2nnbu)2、si(ibunch2ch2nibu)2、si(

t

bunch2ch2n

t

bu)2、si(hnchchnh)2、si(menchchnme)2、si(etnchchnet)2、si(nprnchchnnpr)2、si(iprnchchnipr)2、si(nbunchchnnbu)2、si(ibunchchnibu)2、si(

t

bunchchn

t

bu)2、(hnchchnh)si(hnch2ch2nh)、(menchchnme)si(mench2ch2nme)、(etnchchnet)si(etnch2ch2net)、(nprnchchnnpr)si(nprnch2ch2nnpr)、(iprnchchnipr)si(iprnch2ch2nipr)、(nbunchchnnbu)si(nbunch2ch2nnbu)、(ibunchchnibu)si(ibunch2ch2nibu)、(

t

bunchchn

t

bu)si(

t

bunch2ch2n

t

bu)、(nh

t

bu)2si(hnch2ch2nh)、(nh

t

bu)2si(mench2ch2nme)、(nh

t

bu)2si(etnch2ch2net)、(nh

t

bu)2si(nprnch2ch2nnpr)、(nh

t

bu)2si(iprnch2ch2nipr)、(nh

t

bu)2si

(nbunch2ch2nnbu)、(nh

t

bu)2si(ibunch2ch2nibu)、(nh

t

bu)2si(

t

bunch2ch2n

t

bu)、(nh

t

bu)2si(hnchchnh)、(nh

t

bu)2si(menchchnme)、(nh

t

bu)2si(etnchchnet)、(nh

t

bu)2si(nprnchchnnpr)、(nh

t

bu)2si(iprnchchnipr)、(nh

t

bu)2si(nbunchchnnbu)、(nh

t

bu)2si(ibunchchnibu)、(nh

t

bu)2si(

t

bunchchn

t

bu)、(iprnch2ch2nipr)si(nhme)2、(iprnch2ch2nipr)si(nhet)2、(iprnch2ch2nipr)si(nhnpr)2、(iprnch2ch2nipr)si(nhipr)2、(iprnch2ch2nipr)si(nhnbu)2、(iprnch2ch2nipr)si(nhibu)2、(iprnch2ch2nipr)si(nh

t

bu)2、(iprnchchnipr)si(nhme)2、(iprnchchnipr)si(nhet)2、(iprnchchnipr)si(nhnpr)2、(iprnchchnipr)si(nhipr)2、(iprnchchnipr)si(nhnbu)2、(iprnchchnipr)si(nhibu)2以及(iprnchchnipr)si(nh

t

bu)2中的一种以上,但不限于此。

[0068]

所述npr表示正丙基,ipr表示异丙基,nbu表示正丁基,ibu表示异丁基,

t

bu表示叔丁基。

[0069]

作为一优选的实施例,所述薄膜前体化合物可以是四卤化钛。

[0070]

所述四卤化钛可用作薄膜形成用组合物的金属前体。作为一例,所述四卤化钛可以是选自tif4、ticl4、tibr4以及tii4中的任意一种以上,例如,ticl4在经济性方面优选,但不限于此。

[0071]

所述四卤化钛的热稳定性优秀,在常温不易分解,并且呈液态,因此,可用作ald(原子层沉积方法)的前体,以沉积薄膜。

[0072]

作为一例,可以将所述薄膜前体化合物与非极性溶剂混合后投入到腔室内,此时,具有易于调节薄膜前体化合物的粘度或蒸汽压的优点。

[0073]

优选地,所述非极性溶剂可以是选自烷烃以及环烷烃中的一种以上,此时,其优点在于,含有反应性及溶解度低且易于管理水分的有机溶剂,并且在形成薄膜时,即便沉积温度增加也能够提高台阶覆盖性(stepcoverage)。

[0074]

更优选地,所述非极性溶剂可包括c1~c10的烷烃(alkane)或c3~c10的环烷烃(cycloalkane),优选为c3~c10的环烷烃(cycloalkane),此时,具有反应性及溶解度低且易于管理水分的优点。

[0075]

在本发明中,c1、c3等表示碳原子数。

[0076]

所述环烷烃优选为c3~c10的单环烷烃,并且所述单环烷烃中的环戊烷(cyclopentane)在常温下为液体且蒸汽压最高,在气相沉积工艺中优选,但不限于此。

[0077]

作为一例,所述非极性溶剂在水中的溶解度(25℃)可以是200mg/l以下,优选为50~200mg/l,更优选为135~175mg/l,在该范围内,具有对于薄膜前体化合物的反应性低且易于管理水分的优点。

[0078]

在本发明中,溶解度没有特别的限制,只要遵循本发明所属技术领域常规使用的测量方法或基准即可,作为一例,饱和溶液可通过hplc法来测量。

[0079]

相对于薄膜前体化合物与非极性溶剂的总重,所述非极性溶剂的含量可以优选为5~95重量%,更优选为10~90重量%,更加优选为40~90重量%,最优选为70~90重量%。

[0080]

当所投入的所述非极性溶剂的含量大于该上限值时,会诱发杂质,导致电阻和薄膜内杂质数值增加,当所投入的所述有机溶剂的含量小于该下限值时,其缺点在于,因添加溶剂而引起的台阶覆盖性的提高效果以及诸如氯(cl)离子的杂质的降低效果差。

[0081]

作为一例,在所述薄膜形成方法中,根据数学式1计算得到的每周期薄膜生长率

减少率为-5%以下,优选为-10%以下,更优选为-20%以下,更加优选为-30%以下,进一步优选为-40%以下,最优选为-45%以下,在该范围内,台阶覆盖性以及膜的厚度均匀度优秀。

[0082]

[数学式1]

[0083]

每周期薄膜生长率减少率(%)=[(使用了薄膜形成用生长抑制剂时的每周期薄膜生长率一未使用薄膜形成用生长抑制剂时的每周期薄膜生长率)/未使用薄膜形成用生长抑制剂时的每周期薄膜生长率]

×

100

[0084]

所述薄膜形成方法的根据sims测量的经200次周期后所形成的薄膜内残留卤素强度(c/s)优选为10,000以下,更优选为8,000以下,更加优选为7,000以下,进一步优选为6,000以下,在该范围内,防止腐蚀和劣化的效果优秀。

[0085]

在本发明中,吹扫优选为1,000~10,000sccm,更优选为2,000~7,000sccm,更加优选为2,500~6,000sccm,在该范围内,具有每周期薄膜生长率降低为优选的范围并且工艺副产物减少的效果。

[0086]

所述ald(原子层沉积工艺)在制造要求高纵横比的集成电路(integrated circuit;ic)中非常有利,尤其是因自限性薄膜生长机制而具有诸如优秀的台阶覆盖性(conformality)、均匀的覆盖性(uniformity)以及精密的厚度控制等优点。

[0087]

作为一例,所述薄膜形成方法可以在50~900℃范围的沉积温度下实施,优选在300~700℃范围的沉积温度,更优选在350~600℃范围的沉积温度下实施,更加优选在400~550℃范围的沉积温度下实施,进一步优选在400~500℃范围的沉积温度下实施,在该范围内,实现ald工艺特性并且生长为膜质优秀的薄膜的效果明显。

[0088]

作为一例,所述薄膜形成方法可以在0.1~10torr范围的沉积压力下实施,优选在0.5~5torr范围的沉积压力下实施,最佳在1~3torr范围的沉积压力下实施,在该范围内,具有获得厚度均匀的薄膜的效果。

[0089]

在本发明中,沉积温度和沉积压力可以是所测量的形成于沉积腔室内的温度和压力,或所测量的施加于沉积腔室内基板的温度和压力。

[0090]

优选地,所述薄膜形成方法包括以下步骤:在将所述薄膜形成用生长抑制剂投入到腔室内之前,将腔室内温度升温至沉积温度;以及/或在将所述薄膜形成用生长抑制剂投入到腔室内之前,向腔室内注入惰性气体以进行吹扫。

[0091]

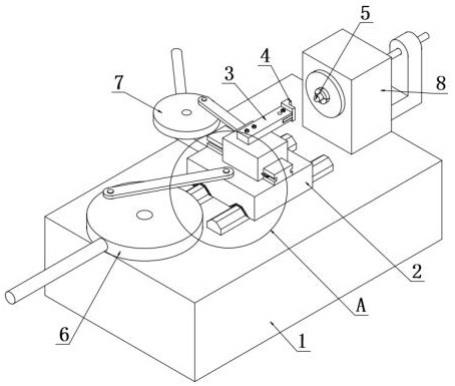

另外,本发明可提供一种薄膜制备装置,能够实现所述薄膜制备方法,所述薄膜制备装置包括:ald腔室;第一汽化器,对薄膜形成用生长抑制剂进行汽化;第一移送单元,将所汽化的薄膜形成用生长抑制剂移送到ald腔室内;第二汽化器,对ti基薄膜前体进行汽化;以及第二移送单元,将所汽化的ti基薄膜前体移送到ald腔室内。其中,汽化器和移送单元没有特别的限制,只要是本发明所属技术领域通常所使用的汽化器和移送单元即可。

[0092]

通过具体的例对所述薄膜形成方法进行说明。

[0093]

首先,使待上部形成薄膜的基板位于能够进行原子层沉积的沉积腔室内。

[0094]

所述基板可以是硅基板、氧化硅等半导体基板。

[0095]

所述基板可在其上部进一步形成有导电层或绝缘层。

[0096]

分别准备上述薄膜形成用生长抑制剂以及薄膜前体化合物或其与非极性溶剂的混合物,以在位于所述沉积腔室内的基板上沉积薄膜。

[0097]

之后,在将准备的薄膜形成用抑制剂注入到汽化器内之后,使其转变为蒸汽相,并移送到沉积腔室,从而吸附到基板上,然后对未被吸附的薄膜形成用抑制剂进行吹扫(purging)。

[0098]

下一步,在将准备的薄膜前体化合物或其与非极性溶剂的混合物注入到汽化器内之后,使其转变为蒸汽相,并移送到沉积腔室,从而吸附到基板上,然后对未被吸附的薄膜形成用组合物进行吹扫(purging)。

[0099]

在本发明中,作为一例,将薄膜形成用抑制剂和薄膜前体化合物等移送到沉积腔室的方式可采用利用气相流量控制(mass flow controller;mfc)方法移送挥发气体的方式(vapor flow control;vfc)或利用液相流量控制(liquid mass flow controller;lmfc)方法移送液体的方式(liquid delivery system;lds),优选使用lds方式。

[0100]

此时,用于将薄膜形成用抑制剂和薄膜前体化合物等移动到基板上的载气或稀释气体可使用选自氩气(ar)、氮气(n2)、氦气(he)中的一种或两种以上的混合气体,但不限于此。

[0101]

在本发明中,作为一例,吹扫气体可使用惰性气体,优选使用上述的载气或稀释气体。

[0102]

下一步,供给反应气体。所述反应气体没有特别的限制,只要是本发明所属技术领域常规使用的反应气体即可,优选包括还原剂、氮化剂或氧化剂。所述还原剂与吸附于基板的薄膜前体化合物进行反应以形成金属薄膜,借助于所述氮化剂形成金属氮化物薄膜,借助于所述氧化剂形成金属氧化物薄膜。

[0103]

优选地,所述还原剂可以是氨气(nh3)或氢气(h2),所述氮化剂可以是氮气(n2),所述氧化剂可以是选自h2o、h2o2、o2、o3以及n2o中的一种以上。

[0104]

下一步,利用惰性气体对未反应的残留反应气体进行吹扫。从而不仅能够去除过量的反应气体,而且还能够将所生成的副产物也一同去除。

[0105]

如上所述,可以将使薄膜形成用抑制剂吸附于基板上的步骤、对未被吸附的薄膜形成用抑制剂进行吹扫的步骤、使薄膜前体化合物吸附于基板上的步骤、对未被吸附的薄膜形成用组合物进行吹扫的步骤、供给反应气体的步骤、对残留反应气体进行吹扫的步骤作为单位周期,重复所述单位周期,以形成所需厚度的薄膜。

[0106]

作为一例,所述单位周期可以是100~1000次,优选为100~500次,更优选为150~300次,在该范围内,具有很好的表现出目标薄膜特性的效果。

[0107]

图1是用于说明现有的ald工艺的工艺图,图2是用于说明本发明的一实施例的ald工艺的工艺图。参照图1,如现有的ald工艺那样,当没有在吸附薄膜前体化合物(例如,ticl4)之前先吸附本发明的薄膜形成用生长抑制剂(inhibitor)以保护(protection)基板表面时,与反应气体(例如,nh3)进行反应所形成的薄膜(例如,tin)中会残留诸如hcl的工艺副产物,导致腐蚀或劣化,从而降低基板的性能。然而,如图2所示,当在吸附薄膜前体化合物(例如,ticl4)之前先吸附本发明的薄膜形成用生长抑制剂(inhibitor;tsi)以进行基板表面保护(surface protection;sp)时,在形成薄膜(例如,tin)时与反应气体(例如,nh3)进行反应而产生的诸如hcl的工艺副产物与薄膜形成用生长抑制剂一同被去除,防止了基板的腐蚀或劣化,进而适当地降低每周期薄膜生长率,以改善台阶覆盖性和薄膜厚度的均匀度。

[0108]

本发明的半导体基板通过本发明的薄膜形成方法制造而成,此时,能够抑制副反应,以适当的降低薄膜生长率,并去除薄膜内工艺副产物,从而具有防止腐蚀或劣化并且台阶覆盖性(step coverage)以及薄膜的厚度均匀度非常出色的效果。

[0109]

优选地,制备的所述薄膜的厚度为20nm以下,电阻率为0.1~400μω

·

cm,卤素含量为10,000ppm以下,台阶覆盖率为90%以上,在该范围内,作为防扩散膜的性能出色,并且具有减少金属布线材料的腐蚀的效果,但不限于此。

[0110]

作为一例,所述薄膜的厚度为5~20nm,优选为10~20nm,更优选为15~18.5nm,更加优选为17~18.5nm,在该范围内,具有薄膜特性优秀的效果。

[0111]

作为一例,所述薄膜的电阻率值可以是0.1~400μω

·

cm,优选为50~400μω

·

cm,更优选为100~300μω

·

cm,在该范围内,具有薄膜特性优秀的效果。

[0112]

所述薄膜的卤素含量优选为9,000ppm以下或1~9,000ppm,更优选为8,500ppm以下或100~8,500ppm,更加优选为8,200ppm以下或1,000~8,200ppm,在该范围内,具有薄膜特性优秀且减少金属布线材料的腐蚀的效果。

[0113]

作为一例,所述薄膜的台阶覆盖率为80%以上,优选为90%以上,更优选为92%以上,在该范围内,其优点在于,即便薄膜结构复杂也易于沉积到基板上,因此能够应用于下一代半导体装置。

[0114]

作为一例,制备的所述薄膜可以是tin或tio2薄膜。

[0115]

以下,提出优选的实施例以及附图,以便理解本发明,以下实施例以及附图仅用于举例说明本发明,本领域技术人员明白能够在本发明的范畴和技术思想范围内进行多种变更及修改,而这些变更及修改也理所应当属于所附的权利要求书。

[0116]

[实施例]

[0117]

实施例1~3以及6

[0118]

准备记载于下表1的薄膜形成用生长抑制剂,并准备ticl4作为薄膜前体化合物。将准备的薄膜形成用生长抑制剂装入金属容器罐并在常温下利用液体质量流量控制器(liquid mass flow controller;lmfc)以0.05g/min的流速供给到加热至150℃的汽化器。将在汽化器中汽化为蒸汽相的薄膜形成用生长抑制剂向装载有基板的沉积腔室投入1秒,之后以5000sccm提供氩气2秒以实施氩气吹扫。此时,将反应腔室内压力控制为2.5torr。下一步,将准备的ticl4装入另一金属容器罐,在常温下利用液体质量流量控制器(liquid mass flow controller;lmfc)以0.05g/min的流速供给到加热至150℃的另一汽化器。将在汽化器中汽化为蒸汽相的ticl4向沉积腔室投入1秒,之后以5000sccm提供氩气2秒以实施氩气吹扫。此时,将反应腔室内压力控制为2.5torr。下一步,将氨气作为反应性气体,以1000sccm投入所述反应腔室3秒,之后实施3秒的氩气吹扫。此时,将待形成金属薄膜的基板加热至460℃。将这种工艺重复200次,从而形成了自限性原子层tin薄膜。

[0119]

表1:

[0120][0121][0122]

实施例4

[0123]

准备记载于上表1的薄膜形成用生长抑制剂,并准备ticl4作为薄膜前体化合物。将准备的薄膜形成用生长抑制剂装入金属容器罐并在常温下利用液体质量流量控制器(liquid mass flow controller;lmfc)以0.05g/min的流速供给到加热至150℃的汽化器。将准备的ticl4装入另一金属容器罐,在常温下利用液体质量流量控制器(liquid mass flow controller;lmfc)以0.05g/min的流速供给到加热至150℃的另一汽化器。

[0124]

将在汽化器中汽化为蒸汽相的ticl4向沉积腔室投入1秒,之后以5000sccm提供氩气2秒以实施氩气吹扫。此时,将反应腔室内压力控制为2.5torr。下一步,将在汽化器中汽化为蒸汽相的薄膜形成用生长抑制剂向装载有基板的沉积腔室投入1秒,之后以5000sccm提供氩气2秒以实施氩气吹扫。此时,将反应腔室内压力控制为2.5torr。下一步,将氨气作为反应性气体,以1000sccm投入所述反应腔室3秒,之后实施3秒的氩气吹扫。此时,将待形成金属薄膜的基板加热至440~500℃。将这种工艺重复200次,从而形成了自限性原子层tin薄膜。

[0125]

实施例5

[0126]

准备记载于上表1的薄膜形成用生长抑制剂,并准备si2cl6作为薄膜前体化合物。将准备的薄膜形成用生长抑制剂装入金属容器罐并在常温下利用液体质量流量控制器(liquid mass flow controller;lmfc)以0.05g/min的流速供给到加热至150℃的汽化器。将准备的si2cl6装入另一金属容器罐并在常温下利用液体质量流量控制器(liquid mass flow controller;lmfc)以0.05g/min的流速供给到加热至150℃的另一汽化器。

[0127]

将在汽化器中汽化为蒸汽相的薄膜形成用生长抑制剂向装载有基板的沉积腔室投入1秒,之后以5000sccm提供氩气2秒以实施氩气吹扫。此时,将反应腔室内压力控制为2.5torr。下一步,将在汽化器中汽化为蒸汽相的si2cl6向沉积腔室投入1秒,之后以5000sccm提供氩气2秒以实施氩气吹扫。此时,将反应腔室内压力控制为2.5torr。下一步,将氨气作为反应性气体,以1000sccm投入所述反应腔室3秒,之后进行200w的等离子体处理。下一步,实施3秒的氩气吹扫。此时,将待形成金属薄膜的基板加热至460℃。将这种工艺重复300次,从而形成了自限性原子层sin薄膜。

[0128]

比较例1

[0129]

除了未使用薄膜形成用生长抑制剂并因此省略了对未被吸附的薄膜形成用生长

抑制剂进行吹扫的步骤以外,通过与实施例1相同的方法在基板上形成了tin薄膜。

[0130]

比较例2和3

[0131]

除了使用了键离解能大于350kj/mol的正丁基氯(n-butyl chloride)和二氯丙烷(2-chloro propane)作为薄膜形成用生长抑制剂以外,通过与实施例1相同的方法在基板上形成了tin薄膜。

[0132]

比较例4

[0133]

除了未使用薄膜形成用生长抑制剂并因此省略了对未被吸附的薄膜形成用生长抑制剂进行吹扫的步骤以外,通过与实施例5相同的方法在基板上形成了sin薄膜。

[0134]

[实验例]

[0135]

1)沉积评价

[0136]

如下表2中所示,将使用叔丁基溴(tert-butyl bromide)作为薄膜形成用生长抑制剂的实施例1与不包含其的比较例1进行了对比。其结果,沉积速度为与比较例1相比沉积速度减小了40%以上。能够确认其余实施例2和3以及实施例5也具有与实施例1相似的沉积速度。另外,能够确认未使用本发明的薄膜形成用生长抑制剂而是分别使用了具有高键离解能的正丁基氯(n-butyl chloride)和二氯丙烷(2-chloro propane)的比较例2和3也具有与比较例1相同的沉积速度。此时,沉积速度减小表示将cvd沉积特性改变为ald沉积特性,因此可用作台阶覆盖特性改善的指标。

[0137]

另外,键离解能小于50kj/mol的薄膜形成用生长抑制剂因不稳定而难以应用于沉积工艺,键离解能大于350kj/mol的薄膜形成用生长抑制剂会使薄膜内部的碳等杂质浓度增加。

[0138]

另外,为了确认能否在sin薄膜上也实现相同的效果,参照下表2,将实施例5与比较例4进行了对比,其结果,可知实施例5的沉积速度为较例4进行了对比,其结果,可知实施例5的沉积速度为与比较例4的相比,减小了10%以上。

[0139]

图7是实施例5和比较例4中制备的sin薄膜的sims分析图,能够确认右图所示的实施例5与左图所示的比较例4相比,cl大幅减少。

[0140]

另外,参照下表2,能够确认实施例4的沉积速度为与未使用薄膜形成用生长抑制剂的比较例1的相比,增加了近10%,当将沉积温度提高至500℃时,增加至增幅接近16%,其中,实施例4使用叔丁基碘(ter-butyl iodide)作为薄膜形成用生长抑制剂,先吸附源前体,即,先吸附薄膜前体之后,进行氩气吹扫,然后供给薄膜形成用生长抑制剂。

[0141]

能够确认实施例4与比较例1相比,沉积速度反而有所增加,但与现有技术不同的是,杂质没有随着沉积速度增加而增加,反而发生了杂质减少的意料之外的现象,因此,在生产能力(through-put)方面提供了另一巨大优点。

[0142]

表2:

[0143][0144]

2)杂质减少特性

[0145]

为了对基于实施例1~5以及比较例1~2所沉积的tin薄膜的杂质减少特性,即,工艺副产物减少特性进行对比,进行了sims分析,并将其结果示于下表4以及图3、图4中。其中,根据数学式2计算出cl减少率(%)。

[0146]

[数学式2]

[0147][0148]

表3:

[0149][0150]

*试样薄膜的基准厚度(thickness):10nm

[0151]

如上表3中所示,与未使用本发明的薄膜形成用生长抑制剂的比较例1~比较例2相比,使用了本发明的薄膜形成用生长抑制剂的实施例1~5的cl强度(intensity)大幅减少,因此能够确认杂质减少特性出色。

[0152]

另外,将实施例3与实施例4进行对比,能够确认实施例4的工艺方式对杂质减少特

性非常有利。

[0153]

另外,图3、图4是示出实施例1和比较例1的基于沉积温度的工艺副产物减少特性,即,cl减少率的图,能够确认在使用了本发明的薄膜形成用生长抑制剂的情况下,在所有沉积温度下,尤其是在480~520℃区间,cl强度(intensity)大幅降低。

[0154]

3)薄膜生长率减少率

[0155]

关于实施例1~5以及比较例1~3中沉积的tin薄膜的薄膜生长率,在通过椭偏法(ellipsometry)测量厚度之后,利用该结果和数学式1,计算出薄膜生长率减少率,并将其结果示于下表4中。

[0156]

[数学式1]

[0157]

每周期薄膜生长率减少率(%)=[(使用了薄膜形成用生长抑制剂时的每周期薄膜生长率-未使用薄膜形成用生长抑制剂时的每周期薄膜生长率)/未使用薄膜形成用生长抑制剂时的每周期薄膜生长率]

×

100

[0158]

表4:

[0159][0160]

如上表4中所示,能够确认与未使用本发明的薄膜形成用生长抑制剂的比较例1相比,使用了本发明的薄膜形成用生长抑制剂的实施例1~3的每周期薄膜生长率减少率为10%~40%,十分出色。另外,能够确认与比较例2相比,实施例5的每周期薄膜生长率减少率为17%,十分优秀。另外,在改变工艺方式的情况下,将实施例4与比较例1进行对比,与比较例1相比,实施例4的沉积速度反而有所增加,但与现有技术不同的是,即便沉积速度增加,杂质减少特性也优秀,反而能够在生产能力(through-put)方面提供另一巨大优点。

[0161]

4)台阶覆盖特性

[0162]

利用tem对在实施例1和比较例1中沉积的tin薄膜的台阶覆盖性进行了确认,并将其结果示于下表5和图5中。

[0163]

表5:

[0164]

类别实施例1比较例1台阶覆盖率(%)8448

[0165]

如上表5中所示,能够确认与未使用本发明的薄膜形成用生长抑制剂的比较例1相比,使用了本发明的薄膜形成用生长抑制剂的实施例1的台阶覆盖率显著更高。另外,参照图5中的tem照片,与比较例1(ticl4)中沉积的tin薄膜相比,实施例1(sp-ticl4)中沉积的tin薄膜的顶部(top)和底部(bottom)的厚度均匀度的台阶覆盖性(conformality)更加优

秀。其中,顶部(top)与底部(bottom)的剖面可通过图6进行说明,所述顶部(top)的剖面形成于自顶部(top)向下200nm处的位置,所述底部(bottom)的剖面形成于自底部(bottom)向上100nm处的位置。

[0166]

参照例1

[0167]

除了使用叔丁基氯(tert-butyl chloride)替代叔丁基溴(tert-butyl bromide)作为薄膜形成用生长抑制剂以外,通过与所述实施例1相同的方法实施工艺,形成了自限性原子层tin薄膜,为了基于实施例1对所沉积的tin薄膜的杂质减少特性,即,工艺副产物减少特性进行对比,进行了sims分析,并将其结果示于下表6中。

[0168]

表6:

[0169][0170]

*试样薄膜的基准厚度(thickness):10nm

[0171]

如上表6中所示,与使用了氯化物薄膜形成用生长抑制剂的参照例1相比,使用了本发明的溴化物薄膜形成用生长抑制剂的实施例1的cl减少率更高,因此能够确认杂质减少特性更加优秀。

[0172]

5)薄膜结晶度

[0173]

图8是未添加薄膜形成用生长抑制剂的比较例1(ref tin)、以0.1/min的量投入薄膜形成用生长抑制剂的实施例4(叔丁基碘(tert-bui)(0.1g/min))以及以0.1/min的量投入薄膜形成用生长抑制剂的实施例4(叔丁基碘(tert-bui)(0.1g/min))的xrd分析图,能够确认如实施例4中那样在先吸附薄膜前体化合物再进行氩气吹扫然后吸附叔丁基碘(tert-bui)薄膜形成用生长抑制剂时,薄膜的晶粒更大,即,结晶度增加。其中,晶粒的尺寸可通过tin薄膜的(200)位置来确认(200位置的峰越高且越尖,结晶度越高),当结晶度像这样增加时,具有能够大幅改善电阻率的优点。

[0174]

6)薄膜密度

[0175]

通过对未添加薄膜形成用生长抑制剂的比较例1(ref tin)、以0.1/min的量投入薄膜形成用生长抑制剂的实施例4(叔丁基碘(tert-bui)(0.1g/min))以及以0.1/min的量投入薄膜形成用生长抑制剂的实施例4(叔丁基碘(tert-bui)(0.1g/min))的x射线反射测量(xrr)分析测得,所述比较例1中制备的tin薄膜的密度为4.85g/cm3,但实施例4中使用0.01g/min的叔丁基碘(tert-bui)制备的tin薄膜的密度为5.00g/cm3,在实施例4中使用0.1g/min的叔丁基碘(tert-bui)制备的tin薄膜的密度为5.23g/cm3,因此能够确认在先吸附薄膜前体化合物再进行氩气吹扫然后吸附叔丁基碘(tert-bui)薄膜形成用生长抑制剂的实施例4中,薄膜密度大幅增加。因此,本发明的薄膜具有改善如dram电容器

(capacitance)那样具有高深宽比(high aspect ratio)的集成化结构体的弯曲特性并且阻挡层金属(barrier metal)特性更加优秀的优点。

[0176]

因此,本发明能够提供薄膜密度为4.95g/cm3以上,优选为5.00g/cm3以上,具体为4.95~5.50g/cm3,优选为5.0~5.3g/cm3的薄膜。

[0177]

7)薄膜内碳(carbon)杂质

[0178]

按照不同的深度对实施例6和比较例2、3的薄膜样品进行了xps元素分析,以确认薄膜内碳(carbon)杂质。可通过图9说明薄膜内的碳(carbon)浓度,可知实施例6未检测出碳(carbon),但是比较例2、3分别检测出15%、16%的碳(carbon)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。