1.本实用新型属于注塑模具领域,具体涉及互感器外壳成型模具。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法,注塑成型适用于大量生产与形状复杂产品等成型加工领域,注塑模具是注塑成型的必要构件,其中互感器的外壳为塑料件,也是通过注塑模具进行成型的,互感器外壳的形状也多种多样,其中互感器的外壳锁扣耳部分为闭环形状,那么注塑模具在注塑完成后脱模时就会存在干涉,导致脱模困难,因此基于以上问题,亟需一种能够便于塑料件的闭环部分成型后便于脱模的生产成型模具。

技术实现要素:

3.本实用新型为了解决上述现有技术中存在的问题,本实用新型提供了互感器外壳成型模具,能够解决现有技术中互感器外壳注塑成型后闭环扣耳部分脱模困难的技术问题。

4.本实用新型采用的具体技术方案是:

5.互感器外壳成型模具,包括支座及沿所述支座由下向上借助第一导向柱柱依次串连的下模座、凸模、凹模及上模座,所述上模座及所述凹模具有注塑流道,还包括滑动设置在所述下模座上的滑动模及固定设置在所述上模座上的驱动件,所述凸模、所述凹模及所述滑动模组成成型模腔,所述驱动件与所述滑动模借助楔形结构配合,所述滑动模的移动方向靠近或者远离所述凸模。

6.所述滑动模上靠近成型模腔的一面具有凹腔。

7.所述滑动模上具有倾斜孔,所述倾斜孔的上端向靠近成型模腔的方向倾斜,还包括设置在所述驱动件上的倾斜螺栓,所述倾斜螺栓与所述倾斜孔配合,所述倾斜孔的进口端与所述倾斜螺栓的插入端均设置有环形倒角。

8.还包括退模机构,所述退模机构包括复位弹簧和定位件,所述滑动模上具有复位孔,所述复位弹簧设置在所述复位孔内,所述复位弹簧一端作用在所述滑动模上,另一端作用在所述凸模上,所述定位件位于所述滑动模或所述下模座上。

9.所述滑动模远离所述凸模的一端为第一斜面,所述驱动件远离所述凹模的一端为第二斜面,所述第二斜面与所述第一斜面配合,所述第一斜面和所述第二斜面向靠近成型模腔一侧倾斜。

10.所述定位件为定位螺栓,所述定位螺栓设置在所述下模座上或者所述滑动模上。

11.还包括顶出机构,所述顶出机构包括顶出杆、顶出托板及回位弹簧,所述顶出杆设置在所述顶出托板上,所述顶出托板借助设置在所述下模座上的第二导向柱导向沿上下滑动,所述回位弹簧套设在所述第二导向柱上,若干个所述顶出杆穿过所述下模座及所述凸模进入成型模腔。

12.本实用新型的有益效果是:

13.本实用新型,公布了一种互感器外壳成型模具,通过设计互感器外壳的成型模具组合方式,形成成型模腔的模具块为三个,采用出与现有技术相同的凸模、凹模,除此之外,为了形成互感器外壳闭环扣耳部分的成型,在凸模上安装了可滑动的滑动模,成型后,凹模和凸模分离后,滑动模也会脱开,从而为扣耳脱模让位,克服了互感器外壳闭环扣耳脱模存在干涉的难点,此外还提升了互感器外壳脱模的效率,避免了脱模造成互感器外壳的扣耳损伤,提升了成品率。

附图说明

14.图1为本实用新型互感器外壳的结构示意图;

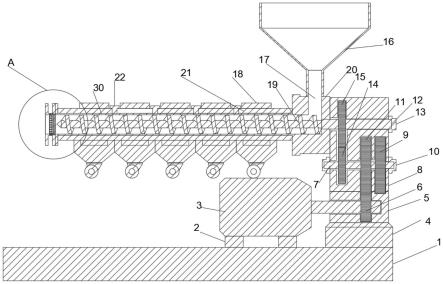

15.图2为本实用新型模具整体的结构轴测图;

16.图3为本实用新型模具整体的结构俯视图;

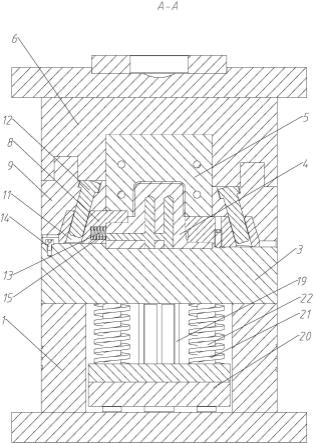

17.图4为图3中沿a-a方向的剖视图;

18.图5为本实用新型滑动模处结构示意图;

19.图6为图3中沿b-b方向的剖视图;

20.附图中,1、支座,2、第一导向柱,3、下模座,4、凸模,5、凹模,6、上模座,7、注塑流道,8、滑动模,9、驱动件,10、凹腔,11、倾斜孔,12、倾斜螺栓,13、复位弹簧,14、定位件,15、复位孔,16、第一斜面,17、第二斜面,19、顶出杆,20、顶出托板,21、回位弹簧,22、第二导向柱。

具体实施方式

21.下面结合附图及具体实施例对本实用新型作进一步说明:

22.具体实施例如图1~图6所示,互感器外壳成型模具,包括支座1及沿所述支座1由下向上借助第一导向柱2柱依次串连的下模座3、凸模4、凹模5及上模座6,所述上模座6及所述凹模5具有注塑流道7,还包括滑动设置在所述下模座3上的滑动模8及固定设置在所述上模座6上的驱动件9,所述凸模4、所述凹模5及所述滑动模8组成成型模腔,所述驱动件9与所述滑动模8借助楔形结构配合,所述滑动模8的移动方向靠近或者远离所述凸模4。

23.本实施例中,成型模具的组成总体为在支座1上安装了第一导向柱2,第一导向柱2将下模座3、凸模4、凹模5及上模座6串连在一起形成整体的模具,在上模座6和凹模5设计注塑流道7填充注塑,通过设计互感器外壳的成型模具组合方式,形成成型模腔的模具块为三个,采用出与现有技术相同的凸模4、凹模5,除此之外,为了形成互感器外壳闭环扣耳部分的成型,在凸模4上安装了可滑动的滑动模8,成型后,凹模5和凸模4分离后,滑动模8也会脱开,从而为扣耳脱模让位,实现滑动模8靠近或者远离凸模4采用的是楔形原理,在上模座6上安装驱动件9,在下模座3上安装能够滑动的滑动模8,当上模座6向下压,通过楔形结构,驱动件9能够将滑动模8压向成型模腔的方向,而脱模时,滑动模8只需要回退,就可以将互感器外壳取出,克服了互感器外壳闭环扣耳脱模存在干涉的难点,此外还提升了互感器外壳脱模的效率,避免了脱模造成互感器外壳的扣耳损伤,提升了成品率。

24.所述滑动模8上靠近成型模腔的一面具有凹腔10。

25.本实施例中,滑动模8是与凸模4之间形成成型模腔,而滑动模8主要形成互感器外

壳闭环的扣耳部分,采取在滑动模8上开设凹槽,从而形成扣耳部分的成型空间。当脱模时,滑动模8回退,将扣耳部分首先脱出凹腔10,之后再进行脱模,避免了干涉的问题。

26.所述滑动模8上具有倾斜孔11,所述倾斜孔11的上端向靠近成型模腔的方向倾斜,还包括设置在所述驱动件9上的倾斜螺栓12,所述倾斜螺栓12与所述倾斜孔11配合,所述倾斜孔11的进口端与所述倾斜螺栓12的插入端均设置有环形倒角。

27.本实施例中,驱动件9与滑动模8之间采取楔形的结构进行驱动,在本实施例具体而言,在滑动模8上开设倾斜孔11,在驱动件9上安装倾斜螺栓12,倾斜孔11和倾斜螺栓12的结合部分还开设了环形倒角从而便于倾斜螺栓12插入,当上模座6带动着驱动件9下压时,倾斜螺栓12会借助环形倒角的导向插入到倾斜孔11内,从而借助水平的分力将滑动模8带动与凸模4形成成型模腔,而环形倒角是在滑动模8滑动距离范围之内确保能让倾斜螺栓12插入,从而保证配合的。

28.还包括退模机构,所述退模机构包括复位弹簧13和定位件14,所述滑动模8上具有复位孔15,所述复位弹簧13设置在所述复位孔15内,所述复位弹簧13一端作用在所述滑动模8上,另一端作用在所述凸模4上,所述定位件14位于所述滑动模8或所述下模座3上。

29.本实施例中,滑动模8在驱动件9的作用下能够实现靠近凸模4从而形成成型模腔的动作,为了进一步提升自动化,设置退模机构来实现滑动模8在上模座6抬起后自动退模的效果,具体而言,滑动模8上开设复位孔15,在其内部设置复位弹簧13,当倾斜螺栓12从倾斜孔11内拔出后,在复位弹簧13的作用下,滑动模8会回退脱模,回退的距离通过定位件14进行定位,定位件14可以选择设置在滑动模8或者下模座3上,设置在下模座3上,滑动模8远离凸模4的一端则与定位件14抵接,设置在滑动模8上,则在回退的过程中,到达回退定位点与下模座3定位,从而控制回退距离,并且回退距离要让倾斜螺栓12能够借助环形倒角的导向插入到滑动模8内。

30.所述滑动模8远离所述凸模4的一端为第一斜面16,所述驱动件9远离所述凹模5的一端为第二斜面17,所述第二斜面17与所述第一斜面16配合,所述第一斜面16和所述第二斜面17向靠近成型模腔一侧倾斜。

31.本实施例中,滑动模8和驱动件9之间除了通过倾斜螺栓12和倾斜孔11实现滑动模8的移动,还分别在滑动模8和驱动件9上设计了第一斜面16和第二斜面17,斜面互相配合,形成楔形啮合角度,在倾斜螺栓12插入倾斜孔11后,第一斜面16也会对第二斜面17施加作用力,从而降低了倾斜螺栓12的受力负担,延长使用寿命。

32.所述定位件14为定位螺栓,所述定位螺栓设置在所述下模座3上或者所述滑动模8上。

33.本实施例中,定位件14可以采取定位螺栓,定位螺栓可以安装在凸模4或者滑动模8上,控制定位距离。

34.还包括顶出机构,所述顶出机构包括顶出杆1919、顶出托板20及回位弹簧21,所述顶出杆1919设置在所述顶出托板20上,所述顶出托板20借助设置在所述下模座3上的第二导向柱22导向沿上下滑动,所述回位弹簧21套设在所述第二导向柱22上,若干个所述顶出杆1919穿过所述下模座3及所述凸模4进入成型模腔。

35.本实施例中,在下模座3的下方还安装顶出机构,在下模座3的下方安装第二导向柱22,顶出托板20沿着第二导向柱22上下滑动,在顶出托板20上的顶出杆19穿过下模座3和

凸模4,再成型完成后,模具整体下方的顶出装置会向上顶顶出托板20,从而带动顶出杆19将成型后的产品顶出,产品脱模后,套设在第二导向柱22上的回位弹簧21会将顶出托板20向下反弹,顶出杆19机会缩回至凸模4和下模座3内,以便进行下一次注塑成型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。