防静电耐高温粘性载膜

[0001] 【技术领域】

[0002]

本实用新型涉及层状产品,特别是涉及实际上由合成树脂组成的层状产品,尤其涉及对耐高温有要求的用于ic封装基板嵌埋芯片上的载膜结构。

[0003]

背景技术:

[0004]

随着电子产品智能化和轻便化发展,电子产品的功能应用普及我们生活的方方面面,极大促进了印刷电路板(pcb)及相关行业的飞速发展,特别是在智能电子产业中至关重要的芯片制造,更是得到了史无前例的快速发展。同时,电子产品智能化和轻便化发展也给电子产品的制造提出了更高和更严苛的要求,比如高精度、高密度、高集成化、高洁净生产环境等,随之而来的是对制造过程所用材料的性能要求更加苛刻。

[0005]

ic封装基板,又称ic载板,直接用于搭载芯片,不仅为芯片提供支撑、保护、散热作用,同时为芯片与pcb母板之间提供电子连接。ic是英文integrated circuit的简称,中文意思是:集成电路; pcb是英文printed circuit board的简称, 中文意思是: 印刷电路板。在pcb及芯片制造封装基板的制作过程中,粘性载膜需要满足各种高温环境的要求,而且还要避免产生的静电所带来的隐患及破坏风险;现在市面上没有同时兼备耐高温和防静电两种功能的粘性载膜,特别是在高温170℃~200℃的制作过程中,需要同时平衡粘性载膜的防静电特性和不残胶两方面的性能,在技术上会有比较大的困难。

[0006]

技术实现要素:

[0007]

本实用新型要解决的技术问题在于避免上述现有技术的不足之处而提供一种防静电耐高温粘性载膜,能够完美地解决在170℃~200℃高温环境的制作过程中避免残胶、载膜收缩和静电积累等问题,具有耐高温、无残胶和防静电等优点。

[0008]

本实用新型解决所述技术问题采用的技术方案是:

[0009]

提供了一种防静电耐高温粘性载膜,用于ic封装基板嵌埋芯片上,包括从上到下依次设置的起防静电作用的上层防静电涂层、起支撑与高温时保持尺寸稳定性作用的第一基膜、起防静电作用的内层防静电涂层、起防静电与粘合作用的第四层防静电压敏胶层、起导电增强作用的柔性导电增强结构层、起防静电与粘合作用的第六层防静电压敏胶层和起离型保护与防静电作用的防静电离型膜;所述上层防静电涂层和内层防静电涂层一上一下分别设置在所述第一基膜上下两个侧面,在该第一基膜的两个侧面形成致密导电层,能够及时释放嵌埋芯片的制作过程中产生的静电荷,防止静电荷累积;所述第四层防静电压敏胶层粘合所述内层防静电涂层和柔性导电增强结构层;所述柔性导电增强结构层是所述第四层防静电压敏胶层和第六层防静电压敏胶层的连接结构,能够增强胶层的强度和导电性;所述防静电离型膜设置在所述第六层防静电压敏胶层另一侧,以防止该第六层防静电压敏胶层粘上其它表面或灰尘,同时在该防静电离型膜被撕下来时防止第六层防静电压敏胶层产生静电积累。

[0010]

所述防静电离型膜包括从上到下依次设置的起离型保护作用的离型涂层、起防静电作用的聚噻吩抗静电涂层和起支撑保护作用第二基膜。

[0011]

所述离型涂层为uv固化型硅油离型剂,离型力为1~50克/英寸;所述聚噻吩抗静

电涂层为聚苯乙烯磺酸钠掺杂聚3,4-乙烯二氧噻吩,表面电阻率小于109欧姆/平方米。所述聚噻吩抗静电涂层中各材料按质量份数,pss(聚苯乙烯磺酸钠)为100份,则聚3-4乙烯二氧噻吩为50~100份。

[0012]

所述上层防静电涂层和内层防静电涂层的表面电阻率均为104~109欧姆/平方米。

[0013]

所述上层防静电涂层和内层防静电涂层均包括金属粉聚合物涂层、导电碳黑涂层、聚乙炔涂层、ito导电涂层、ato导电涂层和聚噻吩的一种或几种组合。

[0014]

所述柔性导电增强结构层的材料包括金属箔、导电有机薄膜、导电织布、导电纱网或导电纤维层,该柔性导电增强结构层的表面电阻率小于109欧姆/平方米。

[0015]

所述第四层防静电压敏胶层和第六层防静电压敏胶层表面电阻率均为104~109欧姆/平方米。

[0016]

所述第四层防静电压敏胶层和第六层防静电压敏胶层的材料包括聚丙烯酸酯压敏胶、聚氨酯压敏胶或有机硅压敏胶的主体材料,该主体材料通过添加剂改性,加强耐温特性,并改变其不导电特性,使其具有防静电的功能;所述添加剂包括耐温性添加剂和导电添加剂,所述耐温性添加剂包括环氧型固化剂、异氰酸酯、氨基树脂固化剂、酚醛树脂、三乙烯二胺、三聚氰胺和氮丙啶的一种或多种组合;所述导电添加剂包括金属粉、导电碳黑、碳纳米管、纳米碳纤维、聚乙炔、ito导电粉、ato导电粉、阴离子型抗静电剂、阳离子型抗静电剂和聚噻吩的一种或几种组合;按质量份数,主体材料为100份,耐温性添加剂为1~8份,导电添加剂为0.1~20份。

[0017]

所述上层防静电涂层和内层防静电涂层的厚度均为0.01~0.5μm;所述第一基膜的厚度均为12~250μm;所述第四层防静电压敏胶层和第六层防静电压敏胶层的厚度均为5~50μm;所述柔性导电增强结构层的厚度为2~30μm。

[0018]

同现有技术相比较,本实用新型防静电耐高温粘性载膜之有益效果在于:

[0019]

一、本实用新型粘性载膜特意设置了起防静电作用的上层防静电涂层、起支撑与高温时保持尺寸稳定性作用的基膜、起防静电作用的内层防静电涂层、起防静电与粘合作用的第四层防静电压敏胶层、起导电增强作用的柔性导电增强结构层、起防静电与粘合作用的第六层防静电压敏胶层,还设置了为保护第六层防静电压敏胶层不接触外部环境的防静电离型膜,防止第六层防静电压敏胶层接触外部环境后粘性变差和粘上灰尘等物质,能够完美地解决在170℃~200℃嵌埋芯片的制作过程中避免残胶和静电积累等问题,具有耐高温、无残胶和防静电等优点;

[0020]

二、第二层的第一基膜在pcb及芯片制造封装基板的制作过程中能起到支撑作用;第一基膜在未加工之前已事先完成了耐高温预收缩处理,把热收缩量提前消除,这样在高温时,也能减少因受热收缩产生的内应力影响,在高温时保持一定的尺寸稳定性,在高温时收缩率小于1%,收缩率低,能够解决在170℃~200℃嵌埋芯片的制作过程中载膜收缩的问题;

[0021]

三、而第一层的上层防静电涂层和第三层的内层防静电涂层中主要成分聚噻吩是一类特殊杂环有机高分子聚合物,这类型分子结构具有极高的物理化学稳定性,在高温和各种化学环境可以保持结构完整和较低的表面电阻率;上层防静电涂层和内层防静电涂层在第一基膜的两个侧面形成致密导电层,可以及时释放高温环境的制作过程中产生的静电荷,防止静电荷累积;

[0022]

四、第四层防静电压敏胶层和第六层防静电压敏胶层是具有感压特性和抗静电特性的胶黏层,第四层防静电压敏胶层主要起到粘合第三层的内层防静电涂层和第五层的柔性导电增强结构层的作用,同时也具有防静电的作用;第六层防静电压敏胶层设置在第五层的柔性导电增强结构层和防静电离型膜中间,在使用时,先撕下防静电离型膜,第六层防静电压敏胶层再与封装基板底部粘合到一起,第六层防静电压敏胶层除了固定芯片和封装基板的作用以外,在整个生产过程中还可以避免产生静电和消除静电荷的作用;该胶层可以在高温170℃~200℃环境下两小时不脱胶、不分解残留;

[0023]

五、第五层的柔性导电增强结构层是第四层防静电压敏胶层和第六层防静电压敏胶层的连接结构,可以增强胶层的强度和导电性,同时也具有必要的柔软性,允许载膜与不同粗糙度的表面贴合;

[0024]

六、整个防静电离型膜是设置在第六层防静电压敏胶层一侧具有抗静电功能的保护膜,可以防止第六层防静电压敏胶层粘上其它表面或灰尘,同时在撕下来时可以防止产生静电积累。

[0025]

综上所述,本实用新型防静电耐高温粘性载膜能够完美地解决在170℃~200℃嵌埋芯片的制作过程中避免残胶、载膜收缩和静电积累等问题,具有耐高温、无残胶和防静电等优点,特别适合于0.2毫米及以上的ic封装基板。

[0026]

【附图说明】

[0027]

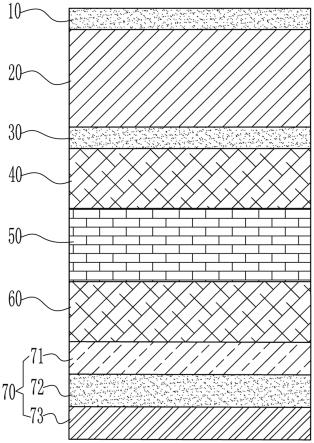

图1是本实用新型防静电耐高温粘性载膜的正投影主剖视示意图。

[0028]

【具体实施方式】

[0029]

下面结合各附图对本实用新型作进一步详细说明。

[0030]

参见图1,一种防静电耐高温粘性载膜, 用于ic封装基板嵌埋芯片上, 特别是用于ic封装基板芯片固定及填充树脂固化过程中,所述防静电耐高温粘性载膜包括从上到下依次设置的起防静电作用的上层防静电涂层10、起支撑与高温时保持尺寸稳定性作用的第一基膜20、起防静电作用的内层防静电涂层30、起防静电与粘合作用的第四层防静电压敏胶层40、起导电增强作用的柔性导电增强结构层50、起防静电与粘合的第六层防静电压敏胶层60和起离型保护与防静电作用的防静电离型膜70。所述上层防静电涂层10和内层防静电涂层30一上一下分别设置在所述第一基膜20上下两个侧面,在该第一基膜20的两个侧面形成致密导电层,能够及时释放嵌埋芯片的制作过程中产生的静电荷,防止静电荷累积;所述第四层防静电压敏胶层40粘合所述内层防静电涂层30和柔性导电增强结构层50;所述柔性导电增强结构层50是所述第四层防静电压敏胶层40和第六层防静电压敏胶层60的连接结构,能够增强胶层的强度和导电性;所述防静电离型膜70设置在所述第六层防静电压敏胶层60另一侧,以防止该第六层防静电压敏胶层60粘上其它表面或灰尘,同时在该防静电离型膜70被撕下来时防止第六层防静电压敏胶层60产生静电积累。本实用新型所说的高温是指温度为170℃~200℃。

[0031]

参见图1,上层防静电涂层10主要由防静电耐高温聚合物导电体构成,包括金属粉聚合物涂层、导电碳黑涂层、聚乙炔涂层、ito(氧化铟锡)导电涂层 、ato(纳米掺锑二氧化锡)导电涂层和聚噻吩的一种或几种组合,上层防静电涂层10厚度在0.01~2μm(微米),优选0.01~0.5μm(微米),表面电阻率为104~109欧姆/平方米。

[0032]

参见图1,第一基膜20主要由耐高温的有机高分子聚合物薄膜制成,包括聚萘二甲

酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)、聚酰亚胺(pi)、聚醚醚酮(peek)、聚四氟乙烯(ptfe)、氟化乙烯丙烯共聚物(fep)中的一种薄膜或几种组成的复合薄膜;第一基膜20在未加工之前已事先完成了耐高温预收缩处理,即先对第一基膜30所用的材料进行耐高温预收缩处理,把热收缩量提前消除,使其在温度170℃~200℃下,一小时后,收缩率小于1%;第一基膜20的两个侧面也都经过电晕处理,使其上下两面的表面张力值都大于42 dyn/cm(达因/厘米);第一基膜20的厚度在12~250μm(微米)之间,优选12~80μm(微米);所述耐高温是指在170~200℃下烘烤2小时,薄膜不发生变形、收缩和碎裂等不良现象。

[0033]

参见图1,内层防静电涂层30主要由防静电耐高温聚合物导电体构成,包括金属粉聚合物涂层、导电碳黑涂层、聚乙炔涂层、ito导电涂层、ato导电涂层和聚噻吩的一种或几种组合,上层防静电涂层10厚度在0.01~2μm(微米),优选0.01~0.5μm(微米),表面电阻率为104~109欧姆/平方米。

[0034]

参见图1,第四层防静电压敏胶层40主要由耐温性较好的聚丙烯酸酯压敏胶、聚氨酯压敏胶或有机硅压敏胶为主体材料,通过添加剂改性,加强耐温特性,并改变其不导电特性,使其具有防静电的功能;添加剂包括耐温性添加剂和导电添加剂,其中耐温性添加剂包括环氧型固化剂、异氰酸酯、氨基树脂固化剂、酚醛树脂、三乙烯二胺、三聚氰胺和氮丙啶的一种或多种组合;导电添加剂包括金属粉、导电碳黑、碳纳米管、纳米碳纤维、聚乙炔、ito导电粉、ato导电粉、阴离子型抗静电剂、阳离子型抗静电剂和聚噻吩的一种或几种组合;按质量份数,主体材料为100份,耐温性添加剂为1~8份,导电添加剂为0.1~20份,一定量的溶剂;例如按质量份数,以100份聚丙烯酸压敏胶(主体材料),配合2~8份异氰酸酯(耐温性添加剂),0.05~0.5份阴离子型抗静电剂(导电添加剂),0.5~1.3份阳离子型抗静电剂(导电添加剂),0.5~0.8份纳米级ito导电粉(导电添加剂), 0.1~1份甲苯(溶剂),100~140份乙酸乙酯(溶剂);再例如按质量份数,以100份聚丙烯酸压敏胶(主体材料),配合2~8份异氰酸酯(耐温性添加剂),0.05~0.5份阴离子型抗静电剂(导电添加剂),0.5~1.3份阳离子型抗静电剂(导电添加剂),2~4份聚噻吩分散液(导电添加剂), 0.1~1份甲苯(溶剂),100~140份乙酸乙酯(溶剂);第四层防静电压敏胶层40厚度在5~50μm(微米),优选10~20μm(微米)。

[0035]

参见图1,柔性导电增强结构层50的材料包括金属箔、导电有机薄膜、导电织布、导电纱网或导电纤维层;其表面电阻率小于109欧姆/平方米,厚度在2~30umμm(微米)之间。

[0036]

参见图1,第六层防静电压敏胶层60主要由耐温性较好的聚丙烯酸酯压敏胶、聚氨酯压敏胶或有机硅压敏胶为主体材料,通过添加剂改性,加强耐温特性,并改变其不导电特性,使其具有防静电的功能;添加剂包括耐温性添加剂和导电添加剂,其中耐温性添加剂包括环氧型固化剂、异氰酸酯、氨基树脂固化剂、酚醛树脂、三乙烯二胺、三聚氰胺、氮丙啶中的一种或多种组合;导电添加剂包括金属粉、导电碳黑、碳纳米管、纳米碳纤维、聚乙炔、ito导电粉、ato导电粉、阴离子型抗静电剂、阳离子型抗静电剂和聚噻吩的一种或几种组合;按质量份数,主体材料为100份,耐温性添加剂为1~8份,导电添加剂为0.1~20份,一定量的溶剂;例如按质量份数,以100份聚丙烯酸压敏胶(主体材料),配合2~8份异氰酸酯(耐温性添加剂),0.05~0.5份阴离子型抗静电剂(导电添加剂),0.5~1.3份阳离子型抗静电剂(导电添加剂),0.5~0.8份纳米级ito导电粉(导电添加剂), 0.1~1份甲苯(溶剂),100~140份乙酸乙酯(溶剂);再例如按质量份数,以100份聚丙烯酸压敏胶(主体材料),配合2~8份

异氰酸酯(耐温性添加剂),0.05~0.5份阴离子型抗静电剂(导电添加剂),0.5~1.3份阳离子型抗静电剂(导电添加剂),2~4份聚噻吩分散液(导电添加剂), 0.1~1份甲苯(溶剂),100~140份乙酸乙酯(溶剂);第六层防静电压敏胶层60厚度在5~50μm(微米),优选10~20μm(微米)。

[0037]

参见图1,防静电离型膜70包括从上到下依次设置的起离型保护作用的离型涂层71、起防静电作用的聚噻吩抗静电涂层72和起支撑保护作用第二基膜73;离型涂层71为uv固化型硅油离型剂,离型力1~50克/英寸,该离型涂层71的作用是起隔离第六层防静电压敏胶层60与防静电离型膜70的粘连,方便两个部分的撕离;聚噻吩抗静电涂层72为pss(聚苯乙烯磺酸钠)掺杂聚3,4-乙烯二氧噻吩,按质量份数,pss(聚苯乙烯磺酸钠)为100份,则聚3-4乙烯二氧噻吩为50~100份,表面电阻率小于109欧姆/平方米,该聚噻吩抗静电涂层72是起防静电作用;第二基膜73为pe膜、pp膜和pet膜中的一种或两种组合,该第二基膜73是作为离型膜70的主体结构,起支撑和保护第六层防静电压敏胶层60的作用;整个防静电离型膜70可以防止第六层防静电压敏胶层60粘上其它表面或灰尘,同时在撕下来时可以防止产生静电积累。

[0038]

实施例一

[0039]

(1)优选一种材料为pet的薄膜作为第一基膜20,厚度为35μm,将该材料pet薄膜先经过耐高温预收缩处理,使其高温下,具有很好的尺寸稳定性,其在温度190℃下,一小时后收缩率小于1%,第一基膜20两个侧面均经过电晕处理,使其上下两面的表面张力值都达到45 dyn/cm(达因/厘米)以上;

[0040]

(2)在上述第一基膜20的两个侧面分别涂上层防静电涂层10和内层防静电涂层30,依次在温度130℃的环境,经过3分钟的烘烤固化,上层防静电涂层10和内层防静电涂层30的厚度均为0.02μm,两个涂层固化后,表面电阻率都在104~109欧姆/平方米之间;

[0041]

所述上层防静电涂层10和内层防静电涂层30主要为聚合物导电体,涂覆所用聚合物导电体是pss(聚苯乙烯磺酸钠)掺杂聚3,4-乙烯二氧噻吩的混合物,按质量份数,pss(聚苯乙烯磺酸钠)为100份,则聚3-4乙烯二氧噻吩为50~100份,例如pss(聚苯乙烯磺酸钠)为100份,聚3-4乙烯二氧噻吩为80份;再按以下组分:3.5%的聚合物导电体,48%的去离子水,48%的异丙醇,0.5%异氰酸酯,混合后成混合液,该混合液涂覆在第一基膜20的两个侧面,再在温度130℃的环境下,经过3分钟的烘烤固化,得到上述上层防静电涂层10和内层防静电涂层30;

[0042]

所述上层防静电涂层10和内层防静电涂层30能够耐受温度190℃,时间2小时的烘烤,无脱落,无氧化,并且能够长时间保持表面电阻率都在104~109欧姆/平方米之间;

[0043]

(3)上述第一基膜20两侧的上层防静电涂层10和内层防静电涂层30经过室温静置一天后,在内层防静电涂层30一侧涂覆第四层防静电压敏胶层40,第四层防静电压敏胶层40为特制的具备抗静电特性的聚丙烯酸酯压敏胶,涂覆后在温度130℃的环境,经过3分钟的烘烤干燥或uv光照固化成膜,形成网状交联的压敏胶层,该第四层防静电压敏胶层40厚度在35μm,表面电阻率在104~109欧姆/平方米之间;

[0044]

上述第四层防静电压敏胶层40的聚丙烯酸压敏胶经过添加剂改性,加强耐温特性,并改变其不导电特性,使其具有防静电的功能;

[0045]

所述聚丙烯酸酯压敏胶各组成比例:按质量份数,以100份聚丙烯酸压敏胶(主体

材料),配合2份异氰酸酯(耐温性添加剂), 0.5份阴离子型抗静电剂(导电添加剂),1.25份阳离子型抗静电剂(导电添加剂),0.75份纳米级ito导电粉(导电添加剂), 0.1份甲苯(溶剂),137.5份乙酸乙酯(溶剂);所述纳米级ito导电粉经过表面活化后,可均匀分散于聚丙烯酸压敏胶的混合溶液中;

[0046]

(4)上述第四层防静电压敏胶层40经固化成膜后,经过覆合后与柔性导电增强结构层50结合一起;柔性导电增强结构层50材料主要是导电纤维;其表面电阻率小于109欧姆/平方米,柔性导电增强结构层50厚度为25μm。

[0047]

(5)上述柔性导电增强结构层50一侧涂布第六层防静电压敏胶层60,第六层防静电压敏胶层60也为特制的具备抗静电特性的聚丙烯酸酯压敏胶,涂覆后在温度130℃的环境,经过3分钟的烘烤干燥或uv光照固化成膜,形成网状交联的压敏胶层,该第六层防静电压敏胶层60厚度在35μm,表面电阻率在104~109欧姆/平方米之间。

[0048]

上述第六层防静电压敏胶层60的聚丙烯酸压敏胶经过添加剂改性,加强耐温特性,并改变其不导电特性,使其具有防静电的功能;

[0049]

所述聚丙烯酸酯压敏胶各组成比例:按质量份数,以100份聚丙烯酸压敏胶(主体材料),配合3份异氰酸酯(耐温性添加剂), 0.5份阴离子型抗静电剂(导电添加剂),1.25份阳离子型抗静电剂(导电添加剂),0.75份纳米级ito导电粉(导电添加剂), 0.1份甲苯(溶剂),137.5份乙酸乙酯(溶剂);所述纳米级ito导电粉经过表面活化后,可均匀分散于聚丙烯酸压敏胶的混合溶液中;

[0050]

(6)上述第六层防静电压敏胶层60干燥固化后,覆合一层防静电离型膜70;所述包括从上到下依次设置的起离型保护作用的离型涂层71、起防静电作用的聚噻吩抗静电涂层72和起支撑保护作用第二基膜73;离型涂层71为uv固化型硅油离型剂,离型力1~50克/英寸;聚噻吩抗静电涂层72为pss(聚苯乙烯磺酸钠)掺杂聚3,4-乙烯二氧噻吩,表面电阻率小于109欧姆/平方米;第二基膜73为pet膜。

[0051]

(7)上述防静电耐高温粘性载膜制成后,需在室温环境或温度30~70℃环境下,熟成3至7天;熟成后的载膜表面电阻率在104~109欧姆/平方米之间,钢板剥离力在5~25克/英寸之间,铜板剥离力在8~30克/英寸之间;

[0052]

(8)上述防静电耐高温粘性载膜熟成后,贴合钢板或铜板,在温度190℃下,经过1小时的烘烤,冷却后剥离力在30~100 gf/inch(克/英寸)之间,剥离后无残胶,也无异物杂质残余,而且耐高温和防静电。

[0053]

实施例二:

[0054]

(1)优选一种材料为pen(聚萘二甲酸乙二醇酯)的薄膜作为第一基膜20,厚度范围在25μm,将该材料pen薄膜先经过耐高温预收缩处理,使其高温下,具有很好的尺寸稳定性,其在温度190℃下,一小时后收缩率小于1%,第一基膜20两个侧面均经过电晕处理,使其上下两面的表面张力值都达到45 dyn/cm(达因/厘米)以上;

[0055]

(2)在上述第一基膜20的两个侧面分别涂上层防静电涂层10和内层防静电涂层30,依次在温度130℃的环境,经过3分钟的烘烤固化,上层防静电涂层10和内层防静电涂层30的厚度均为0.1μm,两个涂层固化后,表面电阻率都在104~109欧姆/平方米之间;

[0056]

所述上层防静电涂层10和内层防静电涂层30主要为聚合物导电体,涂覆所用聚合物导电体是pss(聚苯乙烯磺酸钠)掺杂聚3,4-乙烯二氧噻吩的混合物,按质量份数,pss(聚

苯乙烯磺酸钠)为100份,则聚3-4乙烯二氧噻吩为50~100份,例如pss(聚苯乙烯磺酸钠)为100份,聚3-4乙烯二氧噻吩为100份;再按以下组分:3.5%的聚合物导电体,48%的去离子水,48%的异丙醇,0.5%异氰酸酯,混合后成混合液,该混合液涂覆在第一基膜20的两个侧面,再在温度130℃的环境下,经过3分钟的烘烤固化,得到上述上层防静电涂层10和内层防静电涂层30;

[0057]

所述上层防静电涂层10和内层防静电涂层30能够耐受温度190℃,时间2小时的烘烤,无脱落,无氧化,并且能够长时间保持表面电阻率都在104~109欧姆/平方米之间;

[0058]

(3)上述第一基膜20两侧的上层防静电涂层10和内层防静电涂层30经过室温静置一天后,在内层防静电涂层30一侧涂覆第四层防静电压敏胶层40,第四层防静电压敏胶层40为特制的具备抗静电特性的聚丙烯酸酯压敏胶,涂覆后在温度130℃的环境,经过3分钟的烘烤干燥或uv光照固化成膜,形成网状交联的压敏胶层,该第四层防静电压敏胶层40厚度在40μm,表面电阻率在104~109欧姆/平方米之间;

[0059]

上述第四层防静电压敏胶层40的聚丙烯酸压敏胶经过添加剂改性,加强耐温特性,并改变其不导电特性,使其具有防静电的功能;

[0060]

所述聚丙烯酸酯压敏胶各组成比例:按质量份数,以100份聚丙烯酸压敏胶(主体材料),配合3份异氰酸酯(耐温性添加剂), 0.5份阴离子型抗静电剂(导电添加剂),1.25份阳离子型抗静电剂(导电添加剂),2.5份聚噻吩分散液(导电添加剂), 0.1份甲苯(溶剂),137.5份乙酸乙酯(溶剂);所述聚噻吩分散液为油基分散体系,可均匀分散于聚丙烯酸压敏胶的混合溶液中;

[0061]

(4)上述第四层防静电压敏胶层40经固化成膜后,经过覆合后与柔性导电增强结构层50结合一起;柔性导电增强结构层50材料主要是导电纱网;其表面电阻率小于109欧姆/平方米,柔性导电增强结构层50厚度为20μm。

[0062]

(5)上述柔性导电增强结构层50一侧涂布第六层防静电压敏胶层60,第六层防静电压敏胶层60也为特制的具备抗静电特性的聚丙烯酸酯压敏胶,涂覆后在温度130℃的环境,经过3分钟的烘烤干燥或uv光照固化成膜,形成网状交联的压敏胶层,该第四层防静电压敏胶层40厚度在40μm,表面电阻率在104~109欧姆/平方米之间。

[0063]

上述第六层防静电压敏胶层60的聚丙烯酸压敏胶经过添加剂改性,加强耐温特性,并改变其不导电特性,使其具有防静电的功能;

[0064]

所述聚丙烯酸酯压敏胶各组成比例:按质量份数,以100份聚丙烯酸压敏胶(主体材料),配合3份异氰酸酯(耐温性添加剂), 0.5份阴离子型抗静电剂(导电添加剂),1.25份阳离子型抗静电剂(导电添加剂),0.75份纳米级ito导电粉(导电添加剂), 0.1份甲苯(溶剂),137.5份乙酸乙酯(溶剂);所述纳米级ito导电粉经过表面活化后,可均匀分散于聚丙烯酸压敏胶溶液中;

[0065]

(6)上述第六层防静电压敏胶层60干燥固化后,覆合一层防静电离型膜70;所述包括从上到下依次设置的起离型保护作用的离型涂层71、起防静电作用的聚噻吩抗静电涂层72和起支撑保护作用第二基膜73;离型涂层71为uv固化型硅油离型剂,离型力1~50克/英寸;聚噻吩抗静电涂层72为pss(聚苯乙烯磺酸钠)掺杂聚3,4-乙烯二氧噻吩,表面电阻率小于109欧姆/平方米;第二基膜73为pet膜。

[0066]

(7)上述防静电耐高温粘性载膜制成后,需在室温环境或温度30~70℃环境下,熟

成3至7天;熟成后的载膜表面电阻率在104~109欧姆/平方米之间,钢板剥离力在5~25克/英寸之间,铜板剥离力在8~30克/英寸之间;

[0067]

(8)上述防静电耐高温粘性载膜熟成后,贴合钢板或铜板,在温度190℃下,经过1小时的烘烤,冷却后剥离力在30~100 gf/inch(克/英寸)之间,剥离后无残胶,也无异物杂质残余,而且耐高温和防静电。

[0068]

本实用新型防静电耐高温粘性载膜的使用流程:先撕掉本实用新型防静电耐高温粘性载膜的防静电离型膜70,然后将ic封装基板底部与本实用新型防静电耐高温粘性载膜的第六层防静电压敏胶层60结合,ic封装基板在上部,本实用新型防静电耐高温粘性载膜在下部;所述ic封装基板有镂空的区域,镂空区域与本实用新型防静电耐高温粘性载膜的第六层防静电压敏胶层60形成凹形槽;ic芯片被安装在该凹形槽内部,ic芯片底部通过本实用新型防静电耐高温粘性载膜的第六层防静电压敏胶层60贴合固定,与本实用新型防静电耐高温的粘性载膜贴合的ic芯片底部存在pi膜及铜;凹形槽内部其余空间填充未经过固化abf树脂,通过真空压膜,使abf树脂充分流平,再经过高温烧烤后abf树脂固化,使ic芯片与ic封装基板形成一体;abf树脂固化后,从ic封装基板上剥离本实用新型防静电耐高温粘性载膜,进行下一工序加工,本实用新型防静电耐高温粘性载膜使用完毕。

[0069]

本实用新型防静电耐高温粘性载膜在pcb及芯片制造封装基板的制作过程中能起到很好的支撑和承托作用,在190度的高温下烘烤一小时左右,仍然保持极高的尺寸稳定性,不会因为高温收缩导致pcb及芯片制造封装基板的过度形变,在经过高温后,冷却剥离不会产生残胶和/或杂质异物的污染,并且其表面电阻率在104~109欧姆/平方米之间,剥离静电压小于400伏,能够很好地消除因使用过程中产生的有害静电荷,避免静电积累导致的电弧放电危害,或避免高静电压产生的瞬间放电高电流而损坏电子元件。

[0070]

以上所述实施例仅表达了本实用新型的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围;因此,凡跟本实用新型权利要求范围所做的等同变换与修饰,均应属于本实用新型权利要求的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。