1.本技术涉及化学助剂的领域,尤其是涉及一种聚硅氧烷消泡剂及其制备工艺。

背景技术:

2.水性家具漆、水性地板漆、水性玩具漆、水性透明底漆、水性透明腻子、水性装修清漆、水性外墙乳胶漆、水性内墙乳胶漆等各类涂料应用广泛,已经是我们生活中不可或缺的一类物品。

3.在各类涂料的生产时若产生大量泡沫,将会导致其体积膨胀,调和、搅拌设备利用率降低,且泡沫的大量出现还会导致搅拌均匀性的下降,导致涂料中各类颜填料的分散性变差。而在各类涂料的使用时若产生大量泡沫,将影响涂料的流平性,影响施工的进行,且涂料固化后很可能出现表面缺陷,如漆膜表面凹凸不平、开裂、漏涂等质量问题。

4.为了提高涂料的消泡性能,一般会在涂料中添加消泡剂,消泡剂能够降低涂料体系的表面张力,降低泡沫形成的可能性,或能够使原有泡沫减少或消灭。

5.为了提高消泡剂的消泡效果,目前有团队将石墨烯添加至消泡剂中,石墨烯能够改变体系局部的表面张力,降低泡沫产生的可能性,促进已经产生的泡沫破裂,从而达到消泡、抑泡的作用。然而,石墨烯较难分散,十分容易团聚,这不但使得消泡剂的消泡效果大幅下降,且会导致最终形成的漆膜存在缺陷,因此,如何确保石墨烯添加到体系中后具有良好的分散性,是目前亟待解决的问题。

技术实现要素:

6.为了改善目前常见的消泡剂体系中,添加石墨烯后分散性较差导致消泡效果变差甚至导致固化后的漆膜存在缺陷的问题,本技术提供一种聚硅氧烷消泡剂及其制备工艺。

7.第一方面,本技术提供一种聚硅氧烷消泡剂,采用如下的技术方案:一种聚硅氧烷消泡剂,通过以下质量份的原料制备得到:聚硼硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-50份;苯基甲基硅氧烷

ꢀꢀꢀꢀꢀ

15-30份;羧基化氧化石墨烯

ꢀꢀꢀ

0.2-0.4份;甲基丙烯酰胺

ꢀꢀꢀꢀꢀꢀꢀ

0.01-1份;分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.5份;增稠剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2-1份;所述消泡剂中还添加有纳米二氧化硅,且纳米二氧化硅的添加量为氧化石墨烯添加质量份的6-9倍;所述纳米二氧化硅的80℃水浸润时间为t,所述t不大于50s。

8.通过采用上述技术方案,氧化石墨烯的表面富含各类含氧基团,相较于石墨烯具有更大的极性,在水性体系中也就具有更好的分散效果(目前的涂料基本都是水性)。通过对氧化石墨烯进行羧基化改性,能够将氧化石墨烯表面的环氧基和羟基等基团活化,并将

其转化为羧基,一般认为羧基的极性较强,因此,羧基化氧化石墨烯往往具有更大的极性。

9.羧基化氧化石墨烯在还原剂甲基丙烯酰胺的作用下表面具有大量含氧基团的氧化石墨烯由于具有相对更好的分散性,能够大大降低被还原后得到的石墨烯团聚的可能。纳米二氧化硅也是目前较为常见的消泡剂无机填料,但是不论纳米二氧化硅还是石墨烯,由于其极大的比表面积,都存在容易发生团聚的问题。在此基础上,本技术的发明人意外发现,当纳米二氧化硅的添加量为羧基化氧化石墨烯添加质量份的6-9倍并且纳米二氧化硅的80℃水浸润时间t不大于50s时,本技术中的消泡剂有明显更好的消泡剂,并且不论是纳米二氧化硅还是石墨烯的分散性,都有十分明显的提升,该效果是不曾预料的。

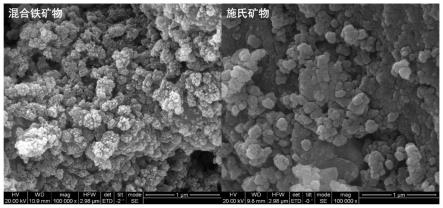

10.这可能是由于,纳米二氧化硅的表面存在众多硅羟基,从而使得其具有一定亲水性,而羧基化氧化石墨烯的表面存在大量含氧基团(特别是大量极性较强的羧基),这就使得氧化石墨烯还未被还原之前,能够较为均匀的吸附在纳米二氧化硅表面。被纳米二氧化硅吸附后的氧化石墨烯即使被还原后由于仍然位于纳米二氧化硅附近,因而不易发生团聚;而石墨烯特定的二维片状结构大大增加了纳米二氧化硅表面的空间位阻,从而导致吸附有石墨烯的纳米二氧化硅不易团聚。也就是说,纳米二氧化硅提高了石墨烯的分散性,而石墨烯又提高了纳米二氧化硅的分散性,且吸附有石墨烯的纳米二氧化硅由于表面具有亲水的硅羟基和较疏水的石墨烯,对于周围体系的表面能具有更复杂的影响,从而使得消泡剂具有显著更好的消泡效果。

11.然而,需要注意的是,只有当纳米二氧化硅的t不大于50s并且纳米二氧化硅的添加量为氧化石墨烯添加质量份的6-9倍时,这种协同效果才特别明显。这可能是由于,当纳米二氧化硅的t大于50s时,即使羧基化氧化石墨烯具有较大的极性,由于纳米二氧化硅的亲水性较差,对于羧基化氧化石墨烯不具有足够高的吸附能力。此外,不论是纳米二氧化硅添加量过多,还是羧基化氧化石墨烯添加量过多,都可能会导致其自身发生团聚,且发生团聚后的聚集体可能具有更大的范德华力等作用力,还会影响未曾团聚的纳米二氧化硅和石墨烯,从而导致消泡效果的下降。因此,需要严格限制纳米二氧化硅的t以及纳米二氧化硅和羧基化氧化石墨烯的添加量之比。

12.二氧化硅的80℃水浸润时间是指,在80℃的恒温水浴中放入一盛有100ml去离子水的容器(例如,300-500ml的烧杯),随后将1g纳米二氧化硅放入容器中,以30r/min的慢速磁力搅拌(需要注意,必须是磁力搅拌,一般的搅拌叶会对漂浮在水面上的纳米二氧化硅产生影响,导致测得结果的误差过大),至水面上没有明显漂浮的纳米二氧化硅颗粒,认为纳米二氧化硅已经被浸润,记录该时间即为t。

13.可选的,所述羧基化氧化石墨烯通过以下工艺制备得到:a1、分散,将氧化石墨烯按照浓度0.1-0.3g/l放入溶剂中,超声分散2-4h,随后加入32%氢氧化钠溶液,32%氢氧化钠溶液的添加量为25-35g/l,继续超声2-4h,得到分散液;所述溶剂为dmf和甲醇按照质量比1:1的混合物;a2、反应,在分散液中按照浓度1-3g/l加入aibn,并加热反应24h,反应结束后添加盐酸至体系的ph为6.5-7.5,冻干后即得羧基化氧化石墨烯。

14.通过采用上述技术方案,通过将氧化石墨烯先在碱性溶液分散均匀,并通过偶氮二异丁腈作为改性剂对氧化石墨烯进行改性,能够首先将氰基接枝到氧化石墨烯表面,随后氰基转化为羧基,从而将氧化石墨烯表面的环氧基、羟基等转化为羧基。

15.此外,本技术的发明人还意外发现,相较于采用水合肼等常见的还原剂,以甲基丙烯酰胺作为还原剂能够使消泡剂具有明显更好的消泡效果。并且在做对照实验时,我们发现,在制备消泡剂时,随着还原剂的加入,体系的温度会产生短时间的较明显的提升。我们猜测,这可能是由于,在对氧化石墨烯进行羧基化改性时,由于采用了冻干的干燥方式,羧基化氧化石墨烯中实际上残留有未参与反应的aibn,而采用的还原剂甲基丙烯酰胺在高温下、aibn的引发下,能够发生聚合反应,并释放大量热量,从而导致体系温度的短时间较大幅提高。这一副反应是本技术的发明人们未曾预料的,但是该副反应由于发生于正在还原过程中的石墨烯附近,因此,石墨烯附近会产生局部的高温,这大大降低了将羧基化氧化石墨烯还原成为石墨烯的过程中,石墨烯的片层结构不断堆积的可能,高温很可能由于产生局部的汽化而导致石墨烯的片层结构剥离,从而进一步提高石墨烯的分散效果,从而提高消泡性能。

16.可选的,所述分散剂为聚乙烯吡咯烷酮、十二烷基苯磺酸钠、木质素磺酸钠中的至少一种。

17.通过采用上述技术方案,通过在体系中将进一步添加少量分散剂,能够进一步提高纳米二氧化硅和石墨烯的分散性,进一步提高消泡性能。

18.可选的,所述增稠剂为壳聚糖溶液、羧甲基纤维素钠溶液、羧乙基纤维素钠溶液、瓜尔胶溶液、海藻酸钠溶液中的至少一种。

19.通过采用上述技术方案,增稠剂的添加能够提高消泡剂体系的稳定性,降低各原料的沉降。

20.可选的,所述增稠剂选用质量浓度为1%-1.5%的壳聚糖溶液以及质量浓度为1%-2%的海藻酸钠溶液,所述壳聚糖溶液中添加有质量浓度为0.8%-1.2%的酸,所述酸为醋酸、柠檬酸、酒石酸、月桂酸中的至少一种。

21.通过采用上述技术方案,海藻酸钠溶液具有良好的增稠效果,并且其在80℃以上时粘度急剧下降,不易发生局部的过度增稠现象。使用时,只需将体系的温度控制在80℃以上并加入海藻酸钠分散均匀,随后将温度控制到80℃以下,即可迅速、均匀的提高体系的粘度,相较于如羧乙基纤维素钠、瓜尔胶等增稠剂,海藻酸钠更适合本体系中石墨烯和纳米二氧化硅的分散。这是由于,高温下海藻酸钠添加后对于氧化石墨烯的还原过程影响较小,高温下分散均匀后再降温又能够获得更均匀的增稠效果,降低石墨烯和纳米二氧化硅因为粘度不均导致体系内部受到不均匀剪切力,导致原料局部受到挤压,发生团聚的可能。因此,以海藻酸钠作为增稠剂能够获得更好的消泡效果。

22.壳聚糖在弱酸性条件下溶解性能增加,能够更好的溶解,因此,需要在壳聚糖溶液中添加少量酸。相较于单独添加海藻酸钠或单独添加壳聚糖,以壳聚糖和海藻酸钠复配作为增稠剂能够使消泡剂获得更好的稳定性。这可能是由于,壳聚糖分子中的氨基能够与质子(氢离子)结合后形成铵根离子,铵根离子带有正电荷,能够与带有一定负电的纳米二氧化硅和氧化石墨烯相互吸附,从而均匀的分散在其周围,不但起到良好的增稠效果,还能够起到良好的促进纳米二氧化硅和氧化石墨烯分散的作用。需要注意的是,氧化石墨烯即使经过还原,其表面也必然还残留有含氧基团,不可能被完全还原,因此,壳聚糖的分散效果不论是对于氧化石墨烯还是对于石墨烯均有效果。进一步的,壳聚糖分子链上的氨基和海藻酸钠分子链上的羧基能够通过静电作用相互吸引,不但形成复合增稠效果,还能解决壳

聚糖单独使用时电荷密度过小,对于纳米二氧化硅和氧化石墨烯分散性较差的问题,从而协同获得更好的消泡效果。

23.因此,相较于单独添加海藻酸钠或单独添加壳聚糖,以两者复配得到的增稠剂不但使消泡剂具有更良好的稳定性,还能够具有更好的消泡性能。

24.可选的,所述消泡剂中还添加有1-2质量份的增溶剂,所述增溶剂为异丙苯磺酸钠、二甲苯磺酸钠中的至少一种。

25.通过采用上述技术方案,由于消泡剂体系中存在极性相差较大的多种原料,通过进一步添加增溶剂能够促进各原料的相容性,进一步提高消泡剂的稳定性。

26.可选的,所述消泡剂中还添加有0.5-1质量份的阻锈剂,所述阻锈剂为dmea和mdea按照质量比1:(1-2)的混合物。

27.通过采用上述技术方案,由于消泡剂的生产、储运和使用过程中与大量金属器件接触,特别是在生产过程中,我们发现,金属设备很容易发生锈蚀,这可能跟体系中添加有酸碱性等具有一定腐蚀性的物质有关。而进一步在消泡剂中添加阻锈剂dmea和mdea,能够大大降低各类金属设备生锈的可能性。

28.此外,我们意外发现,进一步添加的阻锈剂还能提高消泡效果。这可能是由于,经过改性的氧化石墨烯表面引入了具有较高化学反应活性的异氰酸酯基团,能够与阻锈剂dmea反应,从而将dmea也接枝到氧化石墨烯上,从而大大提高了氧化石墨烯的分散性,已获得更好的消泡效果。

29.另外,在进行对照实验时,我们发现在添加有阻锈剂的基础上,溶解壳聚糖时所用的酸为月桂酸时,同样提高消泡效果。这可能是由于,月桂酸和dmea能够发生反应,得到带有酯基的季铵盐,这种带有酯基的季铵盐首先是一种分散剂,能够显著促进纳米二氧化硅和石墨烯的分散性;其次,带有酯基的季铵盐具有独特的还原性,能够促进氧化石墨烯还原成为石墨烯,正如前述提到的,氧化石墨烯上的含氧基团不可能被全部还原,因此,得到的带有酯基的季铵盐能够进一步促进氧化石墨烯的还原和分散,以进一步提高消泡效果。

30.第二方面,本技术提供一种聚硅氧烷消泡剂的制备工艺,采用如下的技术方案:一种聚硅氧烷消泡剂的制备工艺,包括以下工艺步骤:s1、初分散,将聚硼硅氧烷、苯基甲基硅氧烷、分散剂和羧基化氧化石墨烯、纳米二氧化硅混合,在400-500r/min的转速下搅拌50-60min,得到初混物;s2、还原,在转速为500-700r/min的搅拌下将甲基丙烯酰胺放入初混物中,添加完成后继续搅拌10-15min,随后将转速降低至100-150r/min,并将体系温度升高至80-90℃,搅拌反应160-180min,将羧基化氧化石墨烯还原得到石墨烯,在搅拌反应过程中,将剩余原料全部加入,反应结束后得到中间品;s3、增稠冷却,将增稠剂加入到中间品中,添加过程保持转速为300-400r/min的搅拌,添加完成后继续搅拌10-15min,随后将转速降低至50-60r/min,并降温至室温,出料即得消泡剂。

31.通过采用上述技术方案,在步骤s1中,将分散剂、氧化石墨烯和纳米二氧化硅混合后,分散剂能够帮助氧化石墨烯和纳米二氧化硅的分散,降低添加混合过程中团聚的可能性,且此时体系的粘度相对较低,氧化石墨烯和纳米二氧化硅能够更好的相互吸附。在步骤s2中,甲基丙烯酰胺将氧化石墨烯还原成为石墨烯,在此过程中,需要先以较高的搅拌速度

将甲基丙烯酰胺快速分散均匀,以使甲基丙烯酰胺更好的将氧化石墨烯还原;但是还原过程中需要避免过快的搅拌速度导致的石墨烯和纳米二氧化硅脱附,因此,需要适当下调搅拌速度。在步骤s3中,加入增稠剂并降温后,体系的粘度快速提高,大大降低了各物料的迁移难度,进一步降低团聚的可能。

32.可选的,所述步骤s3中,增稠剂的添加顺序为先加海藻酸钠再加壳聚糖溶液。

33.通过采用上述技术方案,本技术的发明人们意外发现,增稠剂的添加顺序对于消泡剂的消泡效果具有一定影响。这可能是由于,若直接将粘度较大的壳聚糖溶液加入,一则壳聚糖本身的电荷密度比较低,难以起到对于纳米二氧化硅和石墨烯的分散效果,二则会引起体系粘度的快速提高,导致后续加入的海藻酸钠难以均匀分散。由于体系的温度较高,先加入海藻酸钠后体系的粘度变化并不大,随后加入的壳聚糖分散难度较低,更易分散均匀,且已经加入的海藻酸钠中的羧基能够进一步提高壳聚糖对于纳米二氧化硅和氧化石墨烯的分散效果。

34.综上所述,本技术包括以下至少一种有益技术效果:通过采用羧基化氧化石墨烯并对体系中的纳米二氧化硅和羧基化氧化石墨烯的添加量进行控制,并对纳米二氧化硅的80℃水浸润时间t进行限定,能够使消泡剂获得显著更好的消泡效果。

具体实施方式

35.制备例本技术制备例公开了一种羧基化氧化石墨烯的制备工艺,具体如下:制备例1a1、分散,将氧化石墨烯按照浓度0.2g/l放入溶剂中,超声分散3h,随后加入32%氢氧化钠溶液,32%氢氧化钠溶液的添加量为30g/l,继续超声3h,得到分散液;所述溶剂为dmf和甲醇按照质量比1:1的混合物;a2、反应,在分散液中按照浓度2g/l加入aibn,并加热反应24h,反应结束后添加盐酸至体系的ph为7,冻干后即得羧基化氧化石墨烯。

36.制备例2制备例2与制备例1的不同之处在于,步骤a2中,通过盐酸将体系的ph调节至7后,进行抽滤,并用水洗涤两次,随后在60℃的条件下真空干燥,即得羧基化氧化石墨烯。

实施例

37.实施例1本技术实施例公开了一种聚硅氧烷消泡剂的制备工艺,具体包括以下工艺步骤:s1、初分散,按照质量份将聚硼硅氧烷40份、苯基甲基硅氧烷22份、分散剂0.25份和羧基化氧化石墨烯0.3份、纳米二氧化硅2.1份混合,在450r/min的转速下搅拌55min,得到初混物。

38.其中,聚硼硅氧烷为市售的粘度为240pas产品,苯基甲基硅氧烷购自道康宁,且20℃时的运动粘度为约8000cst;分散剂为为十二烷基苯磺酸钠和木质素磺酸钠质量比1:1的复配物;羧基化氧化石墨烯为制备例1中制得的羧基化氧化石墨烯,纳米二氧化硅购自上海

西盟化工,粒径为30

±

5nm,比表面积为150-300m2/g,80℃水浸润时间t为52s。

39.s2、还原,在转速为600r/min的搅拌下将1份甲基丙烯酰胺放入初混物中,添加完成后继续搅拌12min,随后将转速降低至125r/min,并将体系温度升高至85℃,搅拌反应170min,将羧基化氧化石墨烯还原得到石墨烯,在搅拌反应过程中,将剩余原料全部加入,反应结束后得到中间品。

40.s3、增稠冷却,将0.6份增稠剂加入到中间品中,添加过程保持转速为350r/min的搅拌,添加完成后继续搅拌13min,随后将转速降低至55r/min,并降温至室温,出料即得消泡剂。

41.实施例2实施例2与实施例1的不同之处在于,增稠剂的总添加量不变,但是将一半壳聚糖溶液替换为浓度1.5%的海藻酸钠溶液;且增稠剂的添加顺序为先加壳聚糖溶液再加海藻酸钠。

42.实施例3实施例3与实施例2的不同之处在于,增稠剂的添加顺序为先加海藻酸钠再加壳聚糖溶液。

43.实施例4实施例4与实施例3的不同之处在于,消泡剂中还添加有1.5质量份的增溶剂和0.7质量份的阻锈剂,添加节点为步骤s2中搅拌反应过程。其中,增溶剂为异丙苯磺酸钠和二甲苯磺酸钠按照质量比1:1的复配物;阻锈剂为dmea和mdea按照质量比1:1的复配物。

44.实施例5实施例5与实施例4的不同之处在于,增稠剂中,配置壳聚糖溶液时,以等质量的月桂酸替换醋酸。

45.实施例6实施例6与实施例5的不同之处在于,并未添加增溶剂。

46.实施例7实施例7与实施例5的不同之处在于,羧基化氧化石墨烯为制备例2中制得的羧基化氧化石墨烯。

47.对比例对比例1对比例1与实施例5的不同之处在于,以等质量的水合肼代替苯基甲基硅氧烷作为还原剂。

48.对比例2对比例2与实施例5的不同之处在于,纳米二氧化硅的添加量为氧化石墨烯添加质量份的10倍,即纳米二氧化硅的添加量为3份。

49.对比例3对比例3与实施例5的不同之处在于,纳米二氧化硅的添加量为氧化石墨烯添加质量份的2倍,即纳米二氧化硅的添加量为0.6份。

50.对比例4对比例4为市售byk-066n消泡剂。

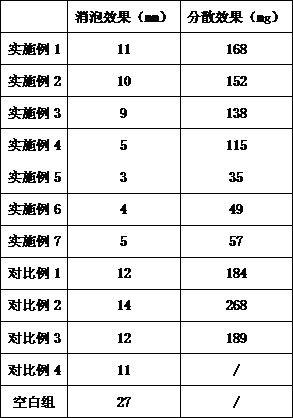

51.数据测试一、消泡效果配置浓度为10ml/l的洗洁精溶液备用,随后取各实施例或制备例中制得的消泡剂,取50ml洗洁精溶液于100ml量筒中,随后按照3g/l的添加量将消泡剂加入,添加消泡剂后用胶塞将量筒密封,随后放入摇床中,以60转/min的速度摇晃5min,随后取出观察泡沫的高度,泡沫高度越高,说明消泡剂的消泡效果越差。

52.另设一空白组,即将洗洁精溶液放入量筒中后,未添加任何消泡剂。

53.二、分散效果取各实施例或制备例中制得的消泡剂50ml,进行抽滤,记录抽滤得到的滤渣的质量,滤渣的质量越多,说明纳米二氧化硅和石墨烯的团聚越严重。

54.实验结果详见下表:不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。