一种连续挤压扁管用免热处理铝合金材料及其制备方法

1.技术领域:本发明涉及一种连续挤压扁管用免热处理铝合金材料及其制备方法,属于铝加工技术领域。

2.

背景技术:

随着汽车轻量化需求的发展,铝合金材料在汽车工业上的应用越来越多,其中用于汽车散热器和冷凝器的铝合金扁管也随之需求大增。虽然每辆车的用量不大,但减重效果较为明显,与之伴随的是技术难度较高,难点主要在于扁管规格较多,壁厚很薄,对尺寸公差和耐腐蚀性能要求较高,同时要长期承受一定的压力而不产生变形。

3.目前铝扁管的牌号以3003合金为主,有两种加工方法:一种是采用半连续铸造铝圆棒,经过均质退火,扒皮、挤压成扁管,该工艺从国外引进,模具设计较为成熟,产品质量稳定;但缺点是一次性投资大,模具成本高,整改加工流程较长,换料时导致的停机次数较多,同时扒皮和压余造成的材料损失较大,综合成品率低。另外一种是采用连铸连轧铝杆,为提高挤压速度、减轻模具损耗,材料经过软化退火、打磨、碱洗后再进行连续挤压成扁管;这种方法可以实现连续不停的生产,成品率很高,但连续挤压的挤压力较小,需要对铝杆进行去应力退火,因此铝杆表面氧化物易造成铝屑堵管和划伤漏气现象,又降低了成品率。

4.

技术实现要素:

本发明所要解决的技术问题是:克服现有技术的不足,提供一种连续挤压扁管用免热处理铝合金杆及其制备方法,采用连铸连轧方法来生产铝扁管,在3003合金基础上对成分和加工工艺进行控制优化,使成品偏析现象大为减少,在进行挤压扁管前无需经过退火步骤,在保持挤压速度的同时,避免挤压成品出现划伤和铝屑堵管现象,从而达到减少能耗和提高成品率的目的。

5.本发明为解决技术问题所采取的技术方案如下:一种连续挤压扁管用免热处理铝合金材料,按质量百分比计,所述连续挤压扁管用免热处理铝合金材料的组成成分如下:铁fe 0.01~0.30%,铜cu 0.05~0.20%,锰mn 0.20~0.80%,锆zr 0.01~0.20%,稀土元素re 0.01~0.20%,硅si 钛ti 硼b 0.0005~0.005%,锂li 钠na 钙ca<0.001%,其他单个杂质含量<0.001%,杂质总含量<0.01%,余量为铝al。

6.所述稀土元素re为镧la和铈ce的混合,二者之间的质量百分比为1:1 ;所述稀土元素re与锆zr元素的质量百分比也为1:1 。

7.所述的连续挤压扁管用免热处理铝合金材料的制备方法,包含以下具体步骤:a、配料计算:根据设计好的元素化学成分计算纯铝锭、铝铁合金、铝铜合金、铝锰合金、铝锆合金、稀土合金铝锭的添加量;b、加料熔化:将熔炼炉炉气温度快速升至800℃以上,按预先计算好的重量和先后顺序,将所有物料投入熔炼炉中进行熔炼,同时开启电磁搅拌使熔体均匀并加速熔化;c、成分分析:添加物料全部熔化温度达到730~780℃后,取样并用直读光谱仪进行快速分析,并根据检测结果重复1-3步骤,直至各元素成分符合设计要求:铁fe 0.01~

0.30%,铜cu 0.05~0.20%,锰mn 0.20~0.80%,锆zr 0.01~0.20%,镧la 铈ce 0.01~0.20%,硅si 钛ti 硼b 0.0005~0.005%,锂li 钠na 钙ca<0.001%,其他单个杂质含量<0.001%,杂质总含量<0.01%,余量为铝al;d、倒炉:将成分合格温度在750

±

30℃的熔融铝液导入保温炉中;e、精炼:用氮气作载体,将已去除li、na、ca等碱金属元素的含氯精炼剂通入保温炉内的熔融铝液中进行精炼,进行除气除渣,精炼时控制精炼剂吹入的速度和氮气的压力,使精炼时间控制在25分钟以上;f、扒渣:将浮在铝液表面上的铝渣清理干净;g、静置保温:将铝液在保温炉内静置20~40分钟,同时温度保持在750

±

20℃;h、在线除气和过滤:将铝液从保温炉中倒出来、经过流槽进入在线除气装置和过滤装置,进行进一步除气和除渣;i、连续铸造:将铝液通过浇包进入到轮带式铸造机中,铝液温度控制在680~720℃,将铸造分成三个冷却水区域,每个冷却水区域的水流量和压力可以单独控制,使从结晶轮出来的铸坯温度为480~570℃,且波动在

±

10℃;j、连续轧制:控制进轧前铸坯温度保持在450~550℃,同时采用乳化液对轧辊和铝杆进行润滑和冷却,调整乳化液温度,使得铝杆轧制温度平稳下降,终轧温度不低于300℃;k、在线清洗:轧机出口使用冷却水和压缩空气进行两轮次吹扫,将铝杆表面乳化液吹扫干净;l、收线:经过冷却后的铝杆通过一个电机驱动的甩头装置,以盘圆形式自然落入收线框内,两个收线框交替使用。

8.在步骤e中,所述的含氯精炼剂为氯化钾和氯化镁的混合物,其中氯化钾和氯化镁的质量百分比为1:1。

9.在步骤j中,乳化液为市售产品,用于铝合金材料的轧制阶段,用来对轧辊和铝杆进行润滑和冷却。

10.本发明的积极有益效果如下:1、本发明结合目前常用的3003铝合金牌号,对化学成分进行了优化调整,调整了cu和mn两种元素的含量范围,同时引入了锆zr元素、镧la、铈ce 1:1混合的稀土元素,使铝基体元素得到净化,同时第二相的析出均匀而且细小(参考图3金相分析图),再后续通过利用工艺控制,使材料的屈服强度稍高于3003退火态铝杆,使偏析程度大为减少,使材料避免了均匀化退火,降低了表面氧化风险,经连续挤压时速度不变,成品率有效提高。

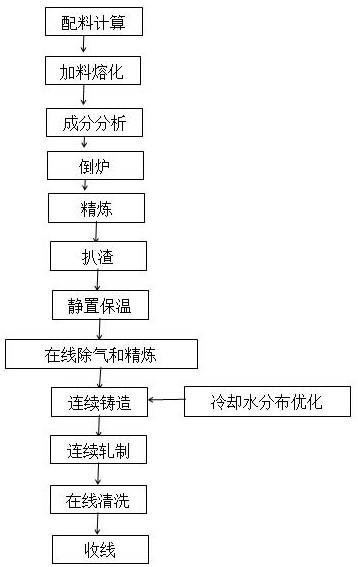

11.2、本发明严格控制制造过程的每个步骤、先后顺序以及各步骤的温度控制参数(参见图1工艺流程图),使得铝液加工过程中受到严格控制,元素偏析和第二相析出极为均匀,且铸坯温度能够根据后续性能要求有效控制。

12.3、轮带式铸造有着较快的冷却速度,因此很难避免合金元素的偏析,这种偏析对合金后续的加工不均匀性有着很大的影响。本发明在连续铸造阶段,将铝液通过浇包进入到轮带式铸造机中,铝液温度控制在680~720℃,将铸造分成三个冷却水区域(参见图2冷却水分区控制图),每个冷却水区域的水流量和压力可以单独控制,使从结晶轮出来的铸坯温度为480~570℃,且波动在

±

10℃;通过严格控制铸坯温度的波动,使得产品性能稳定,

组织无缺陷,第二相均匀细小,在进行挤压扁管前无需经过退火步骤,减少了表面氧化层,避免了挤压成品出现的划伤漏气和铝屑堵管现象,从而达到减少能耗、提高成品率的目的。

13.本发明具体元素成分优化如下:铜cu元素可以固溶在铝基体中,析出时形成细小的cual2相,对铝合金中强化效果较为明显,但同时铝合金耐腐蚀性能也随之降低,因此将cu元素控制在0.05-0.2wt%。

14.锰mn元素能小幅度提高合金的强度,更能有效提高铝合金的塑性和耐腐蚀性能,但由于mn元素在铝中的过冷度很大,在凝固过程中容易晶内偏析,所以后续使用时一般要进行均匀化退火。本发明将mn控制在0.20~0.80%之间,在提升铝合金耐蚀性能的同时避免均匀后化退火。试验证明,锰mn元素和铜cu元素比例控制在(5-7):1 时,耐蚀性能和强度达到最近匹配。

15.锆zr元素能使铝合金的晶粒明显细化,但锆zr较为昂贵,同时在铝中易于挥发,所以同时加入少量的re稀土元素,降低锆zr的添加量,减少锆zr的挥发,两者比例为1:1,均控制在0.2wt%以下,效果最佳硅si元素在铝合金中固溶度很低,析出时容易形成硬的单晶硅,硬度较高,因此要控制在0.05wt%以下,ti、b形成的tib2对也能细化晶粒,但容易发生聚集,后续挤压扁管时容易形成表面划伤,在有锆zr和稀土re的情况下,将ti和b作为杂质控制在0.005wt%以下。总体上,将硅si 钛ti 硼b控制在0.0005~0.005%为最佳。

16.li、na、ca等碱金属是铝合金熔炼常见的杂质元素,单个杂质元素控制其重量百分比为小于0 .001wt%即可。

17.附图说明:图1为本发明的制备方法流程图;图2为本发明的连续铸造阶段冷却水区域分区控制示意图;图3为本发明所制备的铝合金材料的金相分析图。

18.具体实施方式:下面结合附图和具体实施例对本发明做进一步的解释和说明:实施例1:一种连续挤压扁管用免热处理铝合金材料的制备方法,包含以下具体步骤:1、配料计算:准备用于熔炼的铝锭、含铜量为20wt%的铝铜中间合金,20wt%的铝锰中间合金,含re量为5wt%的铝稀土中间合金、含锆量为5wt%的铝锆中间合金,各元素的重量占比为cu0 .05

±

0.03%、mn0.8

±

0.05%、zr0 .05

±

0.02%,re0.1

±

0.02%,余量为铝和其他微量元素;2、加料熔化:炼炉炉气温度快速升至820℃,将所有物料投入熔铝炉熔炼,同时开启电磁搅拌使熔体均匀并加速熔化;3、成分分析:添加物料全部熔化温度达到740℃后,取样并用直读光谱仪进行快速分析,测得cu0 .06%、mn0.78%、zr0 .06%,re0.08%,4、倒炉:将成分合格温度在750℃的铝液导入保温炉;5、精炼:用氮气作载体,将含氯精炼剂(20kg/炉)通入保温炉内熔体中进行精炼,精炼时间控制在20分钟;6、扒渣:将浮在铝液表面上的铝渣清理干净;

7、静置保温:铝液在保温炉内静置20分钟,同时温度保持在740℃;8、在线除气和过滤:铝液从保温炉出来经过流槽进入在线除气装置和过滤装置,进一步除气、除渣;9、连续铸造:铝液通过浇包进入到轮带式铸造机中,冷却水总压力0.3mpa,流量100l/min,铝液温度控制在680-690℃,测量铸坯温度为480-530℃之间波动;10、连续轧制:测得进轧前铸坯温度保持在470℃以上,乳化液温度控制65℃,终轧温度不低于300℃;11、在线清洗:轧机出口使用冷却水和压缩空气两轮次吹扫,将铝杆表面乳化液吹扫干净;12、收线:经过冷却后的铝杆成盘装落入收线框内。

19.实施例2:一种连续挤压扁管用免热处理铝合金材料的制备方法,包含以下具体步骤:1、配料计算:准备用于熔炼的铝锭、含铜量为20wt%的铝铜中间合金,为20wt%的铝锰中间合金,含re量为5wt%的铝稀土中间合金、含锆量为5wt%的铝锆中间合金,cu0 .1

±

0.03%、mn0.8

±

0.05%、zr0 .06

±

0.02%,re0.06

±

0.02%,余量为铝和其他微量元素。

20.2、加料熔化:炼炉炉气温度快速升至850℃,将所有物料投入熔铝炉熔炼,同时开启电磁搅拌使熔体均匀并加速熔化;3、成分分析:添加物料全部熔化温度达到750℃后,取样并用直读光谱仪进行快速分析,cu0 .1%、mn0.78%、zr0 .06%,re0.07%,4、倒炉:将成分合格温度在750℃的铝液导入保温炉;5、精炼:用氮气作载体,将含氯精炼剂(20kg/炉)通入保温炉内熔体中进行精炼,精炼时间控制在20分钟;6、扒渣:将浮在铝液表面上的铝渣清理干净;7、静置保温:铝液在保温炉内静置25分钟,同时温度保持在750℃;8、在线除气和过滤:铝液从保温炉出来经过流槽进入在线除气装置和过滤装置,进一步除气、除渣;9、连续铸造:铝液通过浇包进入到轮带式铸造机中,冷却水总压力0.3mpa,流量100l/min,铝液温度控制在690-700℃,测量铸坯温度为490-540℃之间波动;10、连续轧制:测得进轧前铸坯温度保持在480℃以上,乳化液温度控制63℃,终轧温度不低于300℃;11、在线清洗:轧机出口使用冷却水和压缩空气两轮次吹扫,将铝杆表面乳化液吹扫干净;12、收线:经过冷却后的铝杆成盘装落入收线框内。

21.实施例3~实施例9:实施例3~实施例9 与 实施例1、实施例2的区别特征在于:各元素重量百分数不同,具体如下表:

实施例10~实施例13:实施例10~实施例13 与 实施例1 的区别特征在于:铸造时总的压力和流量不变,但三个冷却区域的分区流量不同,具体如下:实施例14:实施例14为未退火的3003合金杆,与实施例1区别特征在于元素组成成分不完全相同;实施例15:实施例15为退火后的3003合金杆,与实施例1区别特征在于元素组成成分不完全相同,同时经过480℃/10h退火;实验结果及分析如下表:

结合表一和实施例14表明:降低铝合金中添加的mn和cu均能够改变铝合金的屈服强度,且cu对屈服强度的降低作用大于mn,元素的偏析程度随着mn的含量升高而加剧,同时zr和re的加入能够提高mn在铝合金中的分配均匀度,使得mn不易在铝合金内聚合而形成较大体积的第二相。

22.结合表二和实施例14表明:冷却水的分布对强度和mn元素的偏析度有一定影响,进而能够影响到产品的屈服强度,同时经过试验组合,发现第二区冷却增大、一和三区减小时有利于减少mn的偏析。

23.结合表一、表二和实施例15表明:mn元素低于0.6%时,锰mn:铜cu重量比值小于4时,屈服强度普遍低于3003退火态材料,因此优选的锰mn:铜cu控制在4:1,且锰mn大于0.6%。

24.综上所述:本发明优化了各元素的组成成分,严格控制了制造过程的每个步骤、先后顺序以及各步骤的温度控制参数,使得铝液在加工过程中受到严格控制,元素偏析和第二相析出极为均匀,使材料避免了均匀化退火,降低了表面氧化风险,经连续挤压时速度不变,成品率有效提高。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。