1.本发明涉及冲压装置及差厚金属板的制造方法。

背景技术:

2.如日本特开2008-161945号公报那样,为了进行被加工物的表面精加工,广泛使用利用冲压装置的整修(

シェービング

)加工方法。日本特开2008-161945号公报的冲压装置具有沿上下方向可移动地支撑于本体的滑块,该滑块安装有整修加工用冲头。由此,冲压装置对被加工物进行切削作用从而实施整修加工。

技术实现要素:

3.在使用冲压装置对起凸(座出

し

)后的被加工物(金属板)实施整修加工的情况下,如果考虑被加工物的运输,则平放是合适的。另一方面,进行水平方向的冲压的装置是大型装置,无法利用通用冲压装置。

4.本发明是为了解决这样的课题而做出的,提供一种能够通过使切削刀具下降来对金属板进行整修加工的冲压装置及差厚金属板的制造方法。

5.本实施方式涉及的冲压装置具备上模和下模,用于制造差厚金属板,该冲压装置的特征在于,所述下模包括:壁面,其面向空腔;固定部,其对以金属板的板面朝向上方的方式放置的所述金属板的两端部进行固定;以及旋转机构,其使所述金属板旋转以使所述金属板沿所述壁面立起,所述上模包括:滑块移动部,其具有与所述壁面相对的相对面,沿所述壁面在所述空腔中下降;以及切削刀具,其配置于所述相对面,通过使所述滑块移动部下降,对沿所述壁面立起的所述金属板的所述板面的至少一部分实施整修加工。根据该构成,能够对金属板沿竖直方向进行整修加工,能够以短时间和低成本进行差厚加工。

6.在上述冲压装置中,可以是,所述上模具有从所述滑块移动部的所述相对面突出的辊,所述切削刀具在所述相对面上比所述辊更突出,在所述滑块移动部下降时,通过所述辊按压所述金属板,同时实施整修加工。根据该构成,能够在将金属板固定在上模中的同时,在短时间内进行整修加工。

7.在上述冲压装置中,可以是,从与所述金属板的所述板面朝向的方向和所述滑块移动部移动的方向正交的方向观察,所述切削刀具具有平行四边形的剖面,所述滑块移动部的所述相对面具有与所述相对面平行的台阶面,将构成所述平行四边形的一边的面配置在所述台阶面,使构成与所述一边相对的另一边的面在所述相对面上比所述辊更突出。根据该构成,能够延长切削刀具的寿命。

8.在上述冲压装置中,所述下模可以具备固定所述金属板的气缸。根据该构成,能够将金属板固定在下模中,能够提高耐久性。

9.本实施方式涉及的差厚金属板的制造方法利用具备上模和下模的冲压装置制造差厚金属板,该制造方法具备以下工序:通过所述下模的固定部对以金属板的板面朝向上方的方式放置的所述金属板的两端部进行固定;通过所述下模的旋转机构使所述金属板旋

转,以使所述金属板沿面向所述下模中的空腔的壁面立起;在使所述上模的滑块移动部沿所述壁面在所述空腔中下降时,通过配置于所述滑块移动部的与所述壁面相对的相对面的切削刀具,对沿所述壁面立起的所述金属板的所述板面的至少一部分实施整修加工。根据该构成,能够对金属板沿竖直方向进行整修加工,能够以短时间和低成本进行差厚加工。

10.在上述差厚金属板的制造方法中,可以是,在实施所述整修加工的工序中,所述上模具有从所述滑块移动部的所述相对面突出的辊,所述切削刀具在所述相对面上比所述辊更突出,在所述滑块移动部下降时,通过所述辊按压所述金属板,同时进行整修加工。根据该构成,能够在将金属板固定在上模中的同时,在短时间内进行整修加工。

11.在上述差厚金属板的制造方法中,可以是,在实施所述整修加工的工序中,从与所述金属板的板面朝向的方向和所述滑块移动部移动的方向正交的方向观察,所述切削刀具具有平行四边形的剖面,所述滑块移动部的所述相对面具有与所述相对面平行的台阶面,将构成所述平行四边形的一边的面配置在所述台阶面,使构成与所述一边相对的另一边的面在所述相对面上比所述辊更突出。根据该构成,能够延长切削刀具的寿命。

12.在上述差厚金属板的制造方法中,在所述旋转的工序之后,还可以具备通过设置于所述下模的气缸固定所述金属板的工序。根据该构成,能够将金属板固定在下模中,能够提高耐久性。

13.在上述差厚金属板的制造方法中,在实施所述整修加工的工序之前,还可以具备以下工序:用冲压用模具按压所述金属板,使得分别在所述金属板的一方的所述板面形成突出部,在所述板面的相反的面形成凹部。根据该构成,能够提高差厚金属板的形状的自由度。

14.在上述差厚金属板的制造方法中,在实施所述整修加工的工序中,可以对所述突出部进行整修加工。根据该构成,能够对差厚金属板的突出部进行差厚加工。

15.在上述差厚金属板的制造方法中,在实施所述整修加工的工序中,可以对所述凹部进行整修加工。根据该构成,能够对差厚金属板的凹部进行差厚加工。

16.在上述差厚金属板的制造方法中,在实施所述整修加工的工序之前,还可以具备所述金属板的打孔工序和端弯曲工序中的至少任一个的工序。根据该构成,能够提高差厚金属板的形状的自由度。

17.在上述差厚金属板的制造方法中,在实施所述整修加工的工序中,可以将通过所述整修加工从所述金属板切削的厚度设为所述切削刀具的滑动距离的5%以下。根据该构成,能够提高差厚金属板的质量。

18.根据本实施方式,能够提供一种冲压装置及金属板的制造方法,其通过使冲压装置中具备的切削刀具下降,能够对金属板进行整修加工,能够以短时间和低成本进行差厚加工。

19.通过参照仅作为例示给出且因此并非用于限制本发明的附图,并阅读以下给出的详细说明,将变得能够更完全地理解本发明的以上和其他目的、特征和优点。

附图说明

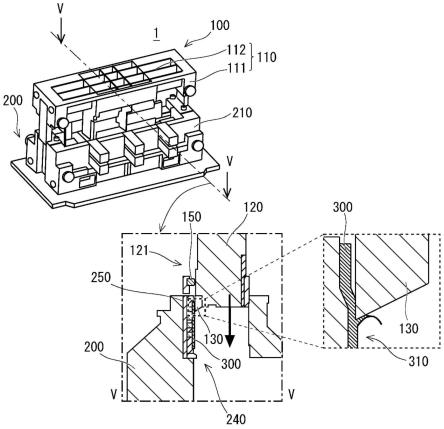

20.图1是例示出实施方式1涉及的实施整修加工的金属板的立体图。图2是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的

制造方法的工序立体图。图3是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的制造方法的工序立体图。图4是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的制造方法的工序立体图。图5是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的制造方法的工序立体图。图6是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的制造方法的工序立体图。图7是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的制造方法的工序立体图。图8是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的制造方法的工序立体图。图9a是例示出在实施方式1涉及的冲压装置中进行整修加工之前的金属板的起凸后的突出部的俯视图。图9b是例示出在实施方式1涉及的冲压装置中进行整修加工之前的金属板的起凸后的突出部的俯视图。图10a是例示出在实施方式1涉及的冲压装置中进行整修加工之后的金属板的起凸后的突出部的俯视图。图10b是例示出在实施方式1涉及的冲压装置中进行整修加工之后的金属板的起凸后的突出部的俯视图。图11是例示出实施方式1涉及的差厚金属板的制造方法中的差厚加工工序的图。图12是例示出冲压装置中的冲压能力与滑块行程的关系的图表,横轴表示冲压能力,纵轴表示滑块行程。图13是例示出比较例涉及的冲压装置的俯视图。图14是例示出实施方式2涉及的冲压装置中设置于滑块移动部的辊的剖视图。图15是例示出实施方式2涉及的冲压装置中设置于滑块移动部的辊的正视图。图16是例示出实施方式3涉及的冲压装置中设置于滑块移动部的切削刀具的剖视图。图17是例示出实施方式3涉及的冲压装置中设置于滑块移动部的切削刀具的剖视图。图18是例示出实施方式3涉及的冲压装置中的切削刀具的剖视图。图19是例示出实施方式3涉及的冲压装置中的切削刀具的剖视图。

具体实施方式

21.以下,通过发明的实施方式来说明本发明,但权利要求书涉及的发明不限于以下实施方式。另外,实施方式中说明的构成并非全部都是作为用于解决技术问题的技术方案所必须的。为了使说明更明确,对以下记载和附图进行了适当省略和简化。在各附图中,相同的元件由相同的附图标记表示,根据需要省略重复说明。

22.(实施方式1)对实施方式1涉及的冲压装置及差厚金属板的制造方法进行说明。从短时间和低成本的观点来看,为了由一体的金属板形成具有板厚差的差厚金属板,例如,在通用的夹持冲压装置中利用切削刀具以规定厚度对金属板进行切削,即所谓的整修是合适的。本实施方式的冲压装置及差厚金属板的制造方法例如通过将金属板由平放状态旋转90度到立起状态,使切削刀具从上部下降到下部,从而进行整修加工。然后,加工后,旋转-90度,又返回平放状态。这样,能够通过使切削刀具下降,来对金属板实施利用冲压装置的整修加工。以下,首先说明<整修加工的概要>,接着说明<冲压装置的构成>。然后,说明利用冲压装置的<差厚金属板的制造方法>。

23.<整修加工的概要>图1是例示出实施方式1涉及的实施整修加工的金属板的立体图。如图1所示,本实施方式的冲压装置通过使切削刀具130向下方滑动而对金属板300的板面310实施整修加工。将实施整修加工的切削刀具130的移动方向的长度称为整修加工长度l,将通过整修加工从金属板300切削的厚度称为整修加工厚度δt。将整修加工长度l也称为切削刀具130的滑动距离。整修加工以整修加工厚度δt为整修加工长度l(滑动距离)的5%以下实施。即,在进行整修加工的工序中,将通过整修加工从金属板300切削的厚度δt设为切削刀具130的滑动距离的5%以下。

24.通过这样的整修加工,能够使金属板300的一部分的厚度比其他部分的厚度薄。此外,能够提高整修加工中的加工精度,提高差厚金属板的质量。如果通过整修加工从金属板300切削的厚度δt超过切削刀具130的滑动距离的5%,则加工模式变为冲剪模式,变为与整修加工完全不同的方式。需要说明的是,可以对金属板300进行多次整修加工。此外,可以在整修加工后通过冲压成型进行制品成型,也可以在整修加工前以某种程度进行冲压成型。金属板300可举出钢板、铝板、不锈钢板等,但不限于此。作为利用整修加工的部件,例如可举出车身构成部件,但不限于此。

25.<冲压装置的构成>接着,说明冲压装置1的构成。图2~图8是例示出实施方式1涉及的冲压装置的构成及利用冲压装置的差厚金属板的制造方法的工序立体图。如图2~图8所示,冲压装置1具备上模100和下模200。图3~图7中也示出了剖视图。此外,图2、图5和图8中也示出了放大图。如图5所示,至少在进行整修加工时,上模100位于下模200的上方。上模100包括本体部110、滑块移动部120、切削刀具130。下模200包括本体部210、固定部220、旋转机构230、壁面240。

26.首先,说明下模200的构成。如图2和图3所示,下模200的本体部210例如为大致长方体形状,配置在地板表面上。本体部210支撑固定部220和旋转机构230。需要说明的是,本体部210只要能够支撑固定部220和旋转机构230即可,不拘泥于形状和配置位置。

27.固定部220对金属板300进行固定。具体而言,例如,固定部220对以金属板300的板面310朝向上方的方式躺置的平放状态的金属板300的两端部进行固定。具体而言,例如,金属板300平放在坯料台250上。固定部220包括夹具,通过夹具用空气气缸260将金属板300固定在坯料台250。旋转机构230使金属板300旋转,以使金属板300沿壁面240立起。

28.如图4所示,下模200可以具有坯料垫270和坯料垫用空气气缸280。坯料垫270通过

坯料垫用空气气缸280将沿壁面240立起的金属板300压靠在坯料台250和/或壁面240上。这样,下模200可以具备将金属板300压靠固定在坯料台250和/或壁面240上的气缸。壁面240面向空腔。在壁面240所面向的空腔中,金属板300旋转。

29.接着,说明上模100的构成。如图5所示,例如在进行整修加工时,本体部110配置于下模200的上方。本体部110支撑滑块移动部120。本体部110例如具有多个支撑部111和连接多个支撑部111的多个梁部112。然后,本体部110的梁部112以滑块移动部120能够下降和上升的方式支撑滑块移动部120。需要说明的是,只要本体部110能够以滑块移动部120能够相对于本体部110下降和上升的方式支撑即可,不拘泥于支撑部111和梁部112的构成。

30.在进行整修加工时,滑块移动部120相对于上模100的本体部110下降。此时,滑块移动部120沿下模200的壁面240在空腔中下降。滑块移动部120具有与壁面240相对的面。将滑块移动部120的与壁面240相对的面称为相对面121。在滑块移动部120的相对面121安装有切削刀具130。切削刀具130例如安装在滑块移动部120的相对面121的下端附近。通过使滑块移动部120下降,能够对沿壁面240立起的金属板300的板面310的至少一部分实施整修加工。

31.切削刀具130配置于滑块移动部120的相对面121。切削刀具130对金属板300的表面实施整修加工。上模100可以设置有润滑油喷射枪150,润滑油喷射枪150在实施整修加工时喷射润滑油。

32.<差厚金属板的制造方法>接着,说明使用制造差厚金属板的冲压装置的差厚金属板的制造方法。如图2所示,首先,将金属板300配置在下模200上。金属板300在以板面310朝向上方的方式躺置的平放状态下配置在坯料台250上。然后,通过固定部220固定金属板300的两端部。具体而言,例如,通过夹具用空气气缸260使夹具工作,从而将金属板300夹持在坯料台250。

33.接着,如图3所示,使固定金属板300的坯料台250旋转90度。具体而言,通过旋转机构230使平放状态的金属板300旋转,使得金属板300沿面向下模200中的空腔的壁面240立起。例如,可以使竖直向上的金属板300沿壁面240立起,使得金属板300的板面310朝向水平方向。

34.接着,如图4所示,在使金属板300旋转的工序之后,通过设置于下模200的气缸固定金属板300。具体而言,例如,可以使坯料垫用空气气缸280工作,通过坯料垫270将沿壁面240立起的金属板300压靠在坯料台250和/或壁面240上。坯料垫用空气气缸280设置为,能够在金属板300的正反面保持整修加工力的3.5%以上。即,设置为,pa(气垫的抑制力)=0.035

×

ps(整修加工力)。如果坯料垫用空气气缸280的抑制力小于整修加工力的3.5%,则金属板300可能从坯料垫270脱落并损坏切削刀具130等。

35.接着,如图5所示,将上模100配置在下模200的上方,使上模100的滑块移动部120沿壁面240在空腔中下降。此时,通过配置于滑块移动部120的相对面121的切削刀具130,对沿壁面240立起的金属板300的板面310的至少一部分实施整修加工。

36.接着,如图6所示,使坯料垫用空气气缸280工作,并使坯料垫270返回,从而释放金属板300的垫。

37.接着,如图7所示,使固定金属板300的坯料台250沿反方向旋转90度。具体而言,利用旋转机构230使金属板300旋转,使金属板300变为平放状态。

38.接着,如图8所示,释放固定部220对金属板300的夹持。然后,将金属板300从下模200取出。这样,能够制造差厚金属板。需要说明的是,可以将图5以外的工序设置为基于plc(programmable logic control)控制的自动动作。

39.图9a是例示出在实施方式1涉及的冲压装置1中进行整修加工之前的金属板300的起凸后的突出部320的俯视图。图9b是例示出在实施方式1涉及的冲压装置1中进行整修加工之前的金属板300的起凸后的突出部320的俯视图。图10a是例示出在实施方式1涉及的冲压装置1中进行整修加工之后的金属板300的起凸后的突出部320的俯视图。图10b是例示出在实施方式1涉及的冲压装置1中进行整修加工之后的金属板300的起凸后的突出部320的俯视图。图9a、图9b、图10a和图10b中也示出了突出部320的剖面。

40.如图9a、图9b、图10a和图10b所示,在实施整修加工的工序之前,还可以具备起凸工序,即,用冲压用模具按压金属板300,使得分别在金属板300的一方的板面310形成突出部320,在板面310的相反侧的面形成凹部330的工序。突出部320例如宽度为w1,长度为l1。在这里,w1例如为120mm。l1例如为160mm。此外,突出部320例如宽度为w2,长度为l2。在这里,w2例如为280mm。l2例如为30mm。然后,在进行整修加工的工序中,可以对突出部320进行整修加工,也可以对凹部330进行整修加工。δt例如为0.5~1mm或0.5以下。这样,δt为l1和l2的5%以下。

41.图11是例示出实施方式1涉及的差厚金属板的制造方法中的差厚加工工序的图。如图11所示,差厚金属板的制造方法可以包括准备矩形材料的工序、进行差厚加工的工序以及进行制品成型的工序。进行差厚加工的工序可具有打孔/起凸(#1)、端弯曲(#2)、整修(#3)以及整修(#4)作为(a)线。此外,进行差厚加工的工序可具有打孔/起凸(#1)、整修(#2)、整修(#3)以及整修(#4)作为(b)线。另外,进行差厚加工的工序可具有打孔(#1)、端弯曲(#2)、整修(#3)以及整修(#4)作为(c)线。此外,进行差厚加工的工序可具有打孔/表面安装(#1)、整修(#2)以及整修(#3)作为(d)线。这样,在进行整修加工的工序之前,还可以具备金属板的打孔工序和端弯曲工序中的至少任一个工序。

42.接着,说明本实施方式的效果。本实施方式的冲压装置1具有旋转机构230,旋转机构230使金属板300从平放状态旋转到沿壁面240立起的状态。因此,能够通过使切削刀具130下降来对金属板300实施整修加工。由此,可以使用通用的冲压装置,不需要进行水平方向的冲压的大型装置。此外,在整修加工后,将金属板300变为平放状态进行运输。由此,能够以短时间和低成本进行差厚加工。

43.此外,由于是利用包括上模100和下模200的模具进行的加工,因此只要有通用的冲压装置即可进行加工。因此,只需投资模具即可实施,能够抑制设备投资。

44.图12是例示出冲压装置中的冲压能力与滑块行程的关系的图表,横轴表示冲压能力,纵轴表示滑块行程。如图12所示,在使用通用夹持冲压装置的加工中,例如在15mm的行程下进行500吨的冲压。另一方面,在将整修加工的切削载荷限制在100吨以下,并将切削速度设定为200mm/秒以上的情况下,200mm的行程是可能的。

45.整修加工的加工行程能力约为机械加工的几十倍。即,如果是100吨以下,则能够从行程的上部开始加工。顺便说一下,如果是500吨的冲压装置,则可以进行长200mm

×

宽800mm

×

δt=0.7的整修加工。在这里,金属板300的强度为590mpa以下。这样,本实施方式的冲压装置1利用比机械加工的能力大的加工行程能力,能够在短时间内进行宽且深的加

工。

46.图13是例示出比较例涉及的冲压装置的俯视图。如图13所示,在比较例的冲压装置中,使用用于使金属板300变为平放状态而进行整修加工的凸轮机构。具体而言,在比较例的冲压装置中,将加工凸轮400镜像配置在下模200内。因此,从金属板300的两侧进行整修加工。在这种比较例中,用于加工凸轮400的凸轮空间扩大,无法装进冲压装置中。因此,有必要将凸轮工序分为2个工序。与此相对,在本实施方式中,使用旋转机构而不是凸轮机构,通过包括上模100和下模200的简单的模具结构,不会增加工序数量。由此,能够减少制造费用。

47.此外,本实施方式的冲压装置1通过使用以坯料垫270固定金属板300的坯料垫用空气气缸280,能够抑制金属板300的抖动,高精度地进行整修加工。此外,由于坯料垫用空气气缸280的耐久性高,因此能够提高冲压装置1的寿命。

48.进一步地,坯料垫用空气气缸280设置为,能够以整修加工力的3.5%以上保持金属板300的正反面。由此,能够抑制金属板300从坯料垫270脱落而损坏切削刀具130等。

49.在进行整修加工的工序之前,可以具备以下工序:用冲压用模具按压金属板300,使得分别在金属板300的一方的板面310形成突出部320,在板面310的相反的面形成凹部330。此外,在进行整修加工的工序之前,可以具备金属板300的打孔工序和端弯曲工序。这样,通过事先对未进行整修加工的部分进行加工,能够将生产线上的一系列作业统一,能够提高生产效率。

50.(实施方式2)接着,对实施方式2涉及的冲压装置及差厚金属板的制造方法进行说明。在前述实施方式1中,对利用坯料垫用空气气缸280固定金属板300的方式进行了说明。与此相对,本实施方式通过辊将金属板300压靠在坯料台250和/或壁面240上。

51.图14是例示出实施方式2涉及的冲压装置2中设置于滑块移动部120的辊140的剖视图。图15是例示出实施方式2涉及的冲压装置2中设置于滑块移动部120的辊140的正视图。

52.如图14和图15所示,本实施方式的冲压装置2的上模100具有从滑块移动部120的相对面121突出的辊140。辊140在沿壁面240立起的金属板300上一边旋转一边移动。辊140将金属板300压靠固定于坯料台250和/或壁面240等。切削刀具130在相对面121上比辊140更突出。在滑块移动部120下降时,通过辊140按压金属板300,同时实施整修加工。

53.根据本实施方式,冲压装置2具有按压金属板300的辊140。因此,能够在固定金属板300的同时,在短时间内进行整修加工。此外,由于在滑块移动部120下降时伴随着辊140的旋转,因此能够抑制向左右方向的抖动。因此,能够提高整修加工的精度。除此之外的构成和效果包括在实施方式1的描述中。

54.(实施方式3)接着,对实施方式3涉及的冲压装置的切削刀具进行说明。关于切削刀具130,随着金属板300的整修加工的次数的增加,切削刀具130的尖端磨损。由此,由于加工面的质量降低或切削刀具130的刚性降低,刀刃轻微移动,可能产生缺口。因此,在整修加工达到规定次数的情况下,对切削刀具130的刀刃进行研磨。在本实施方式中,将切削刀具130的剖面形状设为包含菱形的平行四边形的形状。由此,能够减少切削刀具130的更换次数。

55.图16是例示出实施方式3涉及的冲压装置中设置于滑块移动部120的切削刀具130的剖视图。如图16所示,从与金属板300的板面310朝向的方向和切削刀具130移动的方向正交的方向观察,切削刀具130具有平行四边形的剖面。在切削刀具130的两处对角位置具有刀刃。然后,达到规定的整修加工次数后,对两处的刀刃实施再研磨,然后进行表面处理。在实施再研磨时,对构成剖面为平行四边形的一边131的面以及构成与一边131相对的另一边133的面进行再研磨。构成剖面为平行四边形的一边132的面以及构成与一边132相对的另一边134的面不进行再研磨。通过将切削刀具130设为这样的形状,能够将一个切削刀具130的再研磨频率抑制到1/2。最终,例如,对两处刀刃实施三次左右的再研磨,进行三次表面处理。

56.安装切削刀具130的滑块移动部120的相对面121可以具有与相对面121平行的台阶面122。然后,将构成平行四边形的一边132的面配置于台阶面122。由此,在更换构成一边131的面和构成另一边133的面的位置的情况下,能够抑制位置偏移,能够提高再研磨后的整修加工的精度。

57.图17是例示出实施方式3涉及的冲压装置3中设置于滑块移动部120的切削刀具130的剖视图。如图17所示,通过对刀刃进行研磨,能够抑制切削刀具130的刀刃的磨损。由此,能够使刀刃具有刚性。由此,即使金属板300的表面是α=10度左右的斜面,也能够减少加工时的弹性变形。因此,在将剖面为平行四边形的切削刀具130应用于岛状起凸的情况(对突出部320实施整修加工的情况)以及应用于连贯起凸的情况(对平坦部实施整修加工的情况)下,能够减少整修开始时刀刃的轻微移动。因此,能够抑制由于刀刃的轻微移动导致的缺口的产生,能延长切削刀具130的寿命,减少切削刀具130花费的费用。

58.图18是例示出实施方式3涉及的冲压装置3中的切削刀具130的剖视图。如图18所示,在从作为被加工件的金属板300的上端向下端进行整修加工时,与以粗糙断裂面进行加工相比,通过对上端的面以表面粗糙度小的剪切面(下垂 剪切)进行加工,能够延长切削刀具130的寿命。

59.图19是例示出实施方式3涉及的冲压装置3中的切削刀具130的剖视图。如图19所示,通过使切削刀具130具有平行四边形的剖面,能够使切削刀具130小型化。因此,能够提高切削刀具130的刚性,抑制尖端的轻微移动,并且抑制切削刀具130的尖端的缺口。此外,可以期待抑制碎屑和提高板厚精度。

60.根据本实施方式的冲压装置3,切削刀具130具有包含菱形的平行四边形的剖面,因此包括两处刀刃。由此,能够减少切削刀具130的更换次数。

61.此外,可以将剖面为平行四边形的切削刀具130和辊140组合。可以将构成切削刀具130的平行四边形的一边132的面配置在台阶面122,使构成与一边132相对的另一边134的面在相对面121上比辊140更突出。在使用辊140进行整修的情况下,使切削刀具130在相对面121上比辊140更突出。此时,从辊140突出的宽度对于整修加工的加工精度很重要。由于本实施方式的切削刀具130的剖面为平行四边形,一边132与另一边134之间的间隔固定,因此能够使从辊140突出的宽度保持固定。因此,能够提高整修的加工精度。

62.需要说明的是,本发明并不限定于上述实施方式,可以在不脱离主旨的范围内适当变更。例如,将实施方式1~3的各构成进行适当组合后得到的构成也包含在本实施方式的技术构思的范围内。

63.根据以上对本发明的说明,显而易见的是,本发明的实施例可以以多种方式进行变形。这种变形不应被视为脱离本发明的精神和范围,对本领域技术人员而言显而易见的所有此类修改都包括在所附权利要求书的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。