1.本发明属于湿法冶金和锌冶炼固废综合利用技术领域,具体涉及一种微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的方法。

背景技术:

2.我国是锌冶炼及消费大国,锌产量及消费量已经连续多年位居世界第一。锌的冶炼主要采用湿法炼锌,其中约85%的锌产量来源于湿法炼锌工艺。随着技术及装备的不断发展,湿法炼锌技术中的锌氧压浸出工艺由于污染小,原料适用性强、回收率高的优点正逐步得到推广应用。不过,锌精矿经氧压浸出-浮选脱硫后,会产生大量的锌氧压渣。这些废渣除部分进行回收处理外,大部分的采用堆存,对环境产生着一定的危害。值得注意的是,锌氧压渣中含有的锌、铅和银等有价金属,是一种具有较高综合利用价值的固废资源。如能充分回收锌氧压渣中有价金属,将会进一步缓解我国矿产资源紧张的状况。经回收处理后的锌氧压渣,也可用作建筑等材料,以实现资源循环利用,释放面积巨大的渣场用地,改善环境污染等问题。

3.目前对于锌氧压渣中有价金属的处理工艺有火法挥发工艺、化学浸出工艺和浮选工艺等,这些工艺方法分别存在着能耗高、试剂耗量大和回收率低等不足,有悖于社会经济可持续和节能减排的发展趋势。回收锌浸出渣中有价金属的技术方法必将朝着综合高效、绿色环保和成本低廉的方向发展。锌氧压渣中有价金属种类多,含量高,且在渣中的赋存状态和性质不同,很难有一步到位的方法做到全面回收,往往需要两步或多步方法联合。

4.因此,寻求一种经济合理且综合回收锌氧压渣中有价金属的方法势在必行。

技术实现要素:

5.针对现有锌氧压渣回收有价金属工艺中存在的不足,本发明的目的在于提供一种微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的方法,该方法既可以综合回收锌氧压渣中的有价金属,又可以实现溶液的循环利用,为绿色环保、高效节能和综合回收锌氧压渣中锌、铅和银提供了新思路。

6.为实现上述目的,本发明提供一种微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的方法,包括以下步骤:

7.1)破碎:将锌氧压渣烘干后研磨至74μm以下;

8.2)调浆:将步骤1)研磨后所述锌氧压渣用去离子水调制成矿浆质量浓度为5~30%的矿浆,然后将配制好的矿浆使用高压蒸汽灭菌2~10min,然后冷却至室温;

9.3)酸平衡:使用质量浓度为50wt%的硫酸溶液调节矿浆ph值至1.0~3.0,ph稳定24h不变;

10.4)生物浸出:将9k培养基进行高压蒸汽灭菌2~10min,冷却至室温;然后将浸矿用细菌按照5~20v/v%的接种量接种到9k培养基中,使用50wt%的硫酸溶液调节ph值至1.0~3.0,置于恒温振荡培养器中培养10~50d,培养温度为20~45℃,振荡器的转速为140~

200rpm,得到对数生长期的菌液,细菌浓度≥1.0

×

108个/ml;按照5~20v/v%的接种量接种对数生长期的菌液到步骤3)酸平衡后的矿浆中,得到锌氧压渣的微生物浸出体系,将微生物浸出体系置于恒温振荡培养器中,控制温度20~45℃之间,振荡器的转速为140~200rpm,生物浸出时间为10~50d;

11.其中,该浸矿用细菌为高效硫氧化菌,菌种分类名称为:硫氧化酸硫杆状菌(acidithiobacillus thiooxidans)retech dw

‑ⅱ

,保藏单位为:中国微生物菌种保藏管理委员会普通微生物中心,地址为:北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所,保藏日期为:2014年9月10日,保藏编号为:cgmcc no.9625;

12.5)固液分离:将生物浸出后的微生物浸出体系过滤分离得到含锌浸出液和微生物浸出渣,微生物浸出渣使用去离子水洗涤3~4次,烘干后将其研磨至74μm以下;含锌浸出液通过萃取-电积来进行回收;

13.6)调浆:将氯盐a和氯盐b加入到去离子水中,制成含质量浓度100~350g/l的氯盐a和质量浓度10~30g/l的氯盐b的氯盐溶液;将步骤5)中研磨后的微生物浸出渣使用该氯盐溶液调制成质量浓度为5~30%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至0.5~5.0;

14.7)氯盐浸出、固液分离:将步骤6)调节ph后的矿浆直接进行浸出搅拌,浸出搅拌转速为100~500rpm,反应时间为0.5~4h,反应温度为40~95℃,浸出结束后立即趁热过滤得到氯盐浸出渣和含铅银浸出液;将氯盐浸出渣分别使用70~100℃的含质量浓度100~350g/l的氯盐a溶液洗涤氯盐浸出渣3~4次,再用去离子水洗涤氯盐浸出渣3~4次,然后将氯盐浸出渣进行烘干;含铅银浸出液采用铅片置换得到粗银粉和置换后液,置换后液进行缓冷结晶得到氯化铅晶体;过滤分离氯化铅晶体和氯盐浸出液,氯盐浸出液中补足氯盐a和氯盐b至氯盐溶液的质量浓度后返回氯盐浸出进行循环利用。

15.这里洗涤氯盐浸出渣的氯盐a溶液(70~100℃)用于洗涤浸出后的氯盐浸出渣中浸残存的铅和银;接着用去离子水是洗涤氯盐浸出渣中残存的氯盐,以降低吸附在氯盐浸出渣中的成分对产率计算的影响。

16.更进一步地,步骤1)中所述的锌氧压渣粒度为-30μm占85%以上。

17.这里-30μm表示30μm以下。

18.更进一步地,步骤2)中所述的矿浆的质量浓度为5~25%,灭菌4~8min。

19.更进一步地,步骤3)中所述的9k培养基配方为:(nh4)2so

4 3.0g;kcl 0.10g;k2hpo

4 0.50g;mgso4.7h2o 0.50g;ca(no3)

2 0.01g;feso4.7h2o 44.40g和蒸馏水1000.00ml。

20.更进一步地,步骤4)中所述的使用质量浓度为50wt%的硫酸溶液调节ph值至1.5~3.0,接种量按照体积比为5~15%,恒温培养10~30d,培养温度为25~45℃,振荡器的转速为150~200rpm,得到对数生长期的菌液。

21.更进一步地,步骤4)中接种后溶液中细菌浓度为1.0

×

107~2.0

×

107个/ml。

22.更进一步地,步骤5)中所述的微生物浸矿体系的温度控制在25~45℃,振荡器的转速为150~200rpm,浸出时间为10~40d。

23.更进一步地,步骤6)中所述的氯盐a为nacl、kcl、fecl3、mgcl2中的一种或几种,氯盐b为cacl2、bacl2中的一种或两种。

24.更进一步地,步骤6)中所述的配制的氯盐溶液中,氯盐a质量浓度为150~350g/l,

氯盐b质量浓度为15~30g/l。使用氯盐溶液调制的微生物浸渣的矿浆质量浓度为5~20%,使用20wt%的盐酸溶液矿浆ph值调节至0.5~3.0范围内。

25.更进一步地,步骤7)中所述的氯盐浸出微生物浸出渣的反应温度为50~90℃,浸出搅拌转速为150~450rpm,反应时间为0.5~3h。

26.化学浸出中的氯盐浸出方法可同时对重金属铅和贵金属银进行高效浸出,但由于锌氧压渣中的锌、铅和银部分以硫化物形式存在,不利于氯盐浸出,本发明使用微生物-氯盐联合浸出锌氧压渣中锌铅银的方法,首先通过硫氧化细菌的氧化作用使得锌氧压渣中的硫化锌氧化为硫酸锌得以浸出,硫氧化细菌的氧化作用还同时使得硫化铅和硫化银氧化转相为更容易与氯盐反应的硫酸盐,然后再使用氯盐浸出微生物浸渣中的铅和银。

27.其中,氯盐a提供高浓度的氯盐环境,氯盐b提供与铅、银反应的氯离子。若为不同化合物的组合则所选择化合物可以任意比例组合。

28.主要反应原理如下:

29.pbso4 mecl2→

pbcl2 meso4↓

me=ba,ca

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0030][0031]

ag2so4 mecl2→

2agcl meso4↓

me=ba,ca

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0032][0033]

从上述反应式中可以看出,在反应中氯盐b中me(ca

2

、ba

2

)会逐步被消耗掉形成硫酸盐沉淀,而pb、ag与cl-形成络合物后从锌氧压渣中浸出。

[0034]

本发明的有益效果在于:

[0035]

本发明提供了一种微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的方法,在微生物浸出步骤,锌氧压渣中的硫化锌、氧化锌和硫酸锌等被浸出,与此同时渣中的硫化铅和硫化银被氧化转相为更容易和氯盐反应的硫酸盐,然后再对微生物浸出渣进行氯盐浸出以回收铅和银,锌的浸出率≥95%,铅的浸出率≥95%,银的浸出率≥90%。本发明对各类型的锌氧压渣展现了较好的适用性,实现了锌氧压渣中的有价金属锌、铅和银分步回收。本发明具有工艺简单,绿色环保,成本低廉的特点,展现出了良好的工业应用前景,具有着巨大的环境效益和经济效益,满足当前绿色冶金对清洁化生产的要求。

附图说明

[0036]

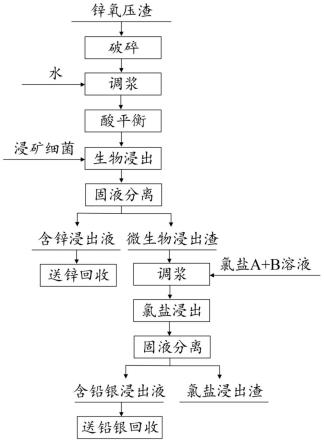

图1为本发明的微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的工艺流程图。

具体实施方式

[0037]

下面结合附图及具体实施例详细介绍本发明。但以下的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,不仅仅限于本实施例。

[0038]

本发明生物浸出所用的高效硫氧化菌的分类命名为硫氧化酸硫杆状菌(acidithiobacillus thiooxidans)retech dw

‑ⅱ

,以下简称高效浸矿菌retech dw-ii,保藏单位为:中国微生物菌种保藏管理委员会普通微生物中心,地址为:北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所,保藏日期为:2014年9月10日,保藏编号为:cgmcc no.9625。

[0039]

培养该高效硫氧化菌的9k培养基配方为:(nh4)2so

4 3.0g;kcl 0.10g;k2hpo

4 0.50g;mgso4.7h2o 0.50g;ca(no3)

2 0.01g;feso4.7h2o 44.40g和蒸馏水1000.00ml。

[0040]

培养方法为:将9k培养基进行高压蒸汽灭菌2~10min,冷却至室温;然后将浸矿用细菌按照5~20v/v%的接种量接种到9k培养基中,使用50wt%的硫酸溶液调节ph值至1.0~3.0,置于恒温振荡培养器中培养10~50d,培养温度为20~45℃,振荡器的转速为140~200rpm,得到对数生长期的菌液,细菌浓度≥1.0

×

108个/ml

[0041]

如图1所示工艺流程,将锌氧压渣烘干后研磨至74μm以下。将锌氧压渣使用去离子水调制成质量浓度为5~30%的矿浆,然后将配制好的矿浆使用高压蒸汽灭菌2~10min,冷却至室温。使用质量浓度为50wt%的硫酸溶液将矿浆ph调节至1.0~3.0,酸平衡ph稳定24h不变,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,微生物浸出过程温度控制在20~45℃,周期10~50d,摇床的振荡转速为140~200rpm。将生物浸出后的微生物浸出体系过滤分离得到含锌浸出液和微生物浸出渣,微生物浸出渣使用去离子水洗涤3~4次,烘干后将其研磨至74μm以下;含锌浸出液通过萃取-电积来进行回收。将微生物浸出渣使用含氯盐a 100~350g/l和氯盐b 10~30g/l的氯盐溶液调制成质量浓度为5~30%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至0.5~5.0,然后进行氯盐浸出操作。氯盐浸出的反应温度为40~95℃,浸出搅拌转速为100~500rpm,反应时间为0.5~4h,浸出结束后立即趁热过滤,分别使用热的氯盐a溶液和去离子水各洗涤浸出渣3~4次,得到氯盐浸出渣和含铅银浸出液,含铅银浸出液采用铅片置换得到粗银粉和置换后液,置换后液进行缓冷结晶得到氯化铅晶体;过滤分离氯化铅晶体和氯盐浸出液,氯盐浸出液中补足氯盐a和氯盐b至氯盐溶液的质量浓度后返回氯盐浸出进行循环利用。

[0042]

本发明中用于高压蒸汽灭菌的灭菌器购买自:上海申安医疗器械厂,型号ldzf-50kb,使用时按照仪器的使用规范进行操作。

[0043]

实施例1

[0044]

本实施例的锌氧压渣样品来自广东某锌冶炼厂,其主要化学成分和化学物相组成如表1至表4所示。

[0045]

表1广东某锌冶炼厂锌氧压渣成分

[0046][0047]

表2广东某锌冶炼厂锌氧压渣中锌物相组成

[0048][0049]

表3广东某锌冶炼厂锌氧压渣中铅物相组成

[0050][0051]

表4广东某锌冶炼厂锌氧压渣中银物相组成

[0052][0053]

工艺流程如图1所示,将广东某锌冶炼厂锌氧压渣烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表1至表4所示。将锌氧压渣使用去离子水调制成质量浓度为30%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至3.0,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,细菌接种量按体积比为5%,接种后浸出体系中的细菌浓度为2.0

×

107个/ml。微生物浸出过程温度控制在25℃,周期10d,摇床的振荡转速为150rpm。微生物浸出后过滤并使用去离子水洗涤滤渣3次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干,烘干后将微生物浸出渣破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 150g/l和氯盐b 10g/l的氯盐溶液调制成质量浓度为20%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至1.0,然后进行氯盐浸出操作。氯盐浸出的反应温度为50℃,浸出搅拌转速为150rpm,反应时间为0.5h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣3次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。氯盐a的溶液在多次洗涤过程中会有自然降温,只要维持在70~100℃范围内均可用于洗涤浸出渣。

[0054]

经测定,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.20%,铅含量为1.09%,银含量为31.23g/t,微生物浸出步骤的产渣率为97.54%,氯盐浸出步骤的产渣率为76.86%。锌、铅和银的浸出率分别为95.26%、95.19%和91.04%。

[0055]

实施例2

[0056]

工艺流程如图1所示,将广东某锌冶炼厂锌氧压渣烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表1至表4所示。将锌氧压渣使用去离子水调制成质量浓度为25%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至2.8,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,细菌接种量按体积比为13%,接种后浸出体系中的细菌浓度为2.8

×

107个/ml。微生物浸出过程温度控制在30℃,周期20d,摇床的振荡转速为180rpm。微生物浸出后过滤并使用去离子水洗涤滤渣3次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干,烘干后将微生物浸出渣破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 200g/l和氯盐b 15g/l的氯盐溶液调制成质量浓度为15%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至1.5,然后进行氯盐浸出操作。氯盐浸出的反应温度为60℃,浸出搅拌转速为200rpm,反应时间为1h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣3次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。

[0057]

经测定,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.19%,铅含量为1.08%,银含量为30.89g/t,微生物浸出步骤的产渣率为96.78%,氯盐浸出步骤的产渣率为76.17%。锌、铅和银的浸出率分别为95.57%、

95.32%和91.28%。

[0058]

实施例3

[0059]

工艺流程如图1所示,将广东某锌冶炼厂锌氧压渣烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表1至表4所示。将锌氧压渣使用去离子水调制成质量浓度为20%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至2.5,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,细菌接种量按体积比为15%,接种后浸出体系中的细菌浓度为3.2

×

107个/ml。微生物浸出过程温度控制在35℃,周期30d,摇床的振荡转速为170rpm。微生物浸出后过滤并使用去离子水洗涤滤渣3次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干,烘干后将微生物浸出渣破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 250g/l和氯盐b 20g/l的氯盐溶液调制成质量浓度为5%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至2.0,然后进行氯盐浸出操作。氯盐浸出的反应温度为70℃,浸出搅拌转速为450rpm,反应时间为1.5h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣3次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。

[0060]

经测定,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.13%,铅含量为0.97%,银含量为28.67g/t,微生物浸出步骤的产渣率为95.42%,氯盐浸出步骤的产渣率为72.15%。锌、铅和银的浸出率分别为97.17%、96.07%和92.44%。

[0061]

实施例4

[0062]

工艺流程如图1所示,将广东某锌冶炼厂锌氧压渣烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表1和表2至4所示。将锌氧压渣使用去离子水调制成质量浓度为15%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至2.0,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,细菌接种量按体积比为7%,接种后浸出体系中的细菌浓度为2.3

×

107个/ml。微生物浸出过程温度控制在40℃,周期25d,摇床的振荡转速为200rpm。微生物浸出后过滤并使用去离子水洗涤滤渣3次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干,烘干后将微生物浸出渣破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 350g/l和氯盐b 25g/l的氯盐溶液调制成质量浓度为8%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至2.5,然后进行氯盐浸出操作。氯盐浸出的反应温度为80℃,浸出搅拌转速为350rpm,反应时间为3.0h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣3次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。

[0063]

经测定,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.08%,铅含量为0.88%,银含量为26.32g/t,微生物浸出步骤的产渣率为94.17%,氯盐浸出步骤的产渣率为72.87%。锌、铅和银的浸出率分别为98.26%、96.45%和93.09%。

[0064]

实施例5

[0065]

工艺流程如图1所示,将广东某锌冶炼厂锌氧压渣破烘干后研磨至-30μm占85%以

上,其主要化学成分和化学物相组成如表1至表4所示。将锌氧压渣使用去离子水调制成质量浓度为10%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至1.5,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,细菌接种量按体积比为10%,接种后浸出体系中的细菌浓度为2.5

×

107个/ml。微生物浸出过程温度控制在45℃,周期15d,摇床的振荡转速为160rpm。微生物浸出后过滤并使用去离子水洗涤滤渣3次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干,烘干后将微生物浸出渣破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 300g/l和氯盐b 30g/l的氯盐溶液调制成质量浓度为10%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至3.0,然后进行氯盐浸出操作。氯盐浸出的反应温度为90℃,浸出搅拌转速为350rpm,反应时间为2.0h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣3次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。

[0066]

经测定,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.05%,铅含量为0.65%,银含量为25.25g/t,微生物浸出步骤的产渣率为92.56%,氯盐浸出步骤的产渣率为73.57%。锌、铅和银的浸出率分别为98.92%、97.40%和93.42%。

[0067]

实施例6

[0068]

本实施例的锌氧压渣样品来自云南某锌冶炼厂,其主要化学成分和化学物相组成如表5至表8所示。

[0069]

表5云南某锌冶炼厂锌氧压渣成分

[0070][0071]

表6云南某锌冶炼厂锌氧压渣中锌物相组成

[0072][0073]

表7云南某锌冶炼厂锌氧压渣中铅物相组成

[0074][0075]

表8云南某锌冶炼厂锌氧压渣中银物相组成

[0076][0077]

工艺流程如图1所示,锌氧压渣样品来自云南某锌冶炼厂,经烘干后研磨至-30μm占85%以上,此样品主要化学成分如表5至表8所示。使用去离子水将此锌氧压渣样品调制成质量浓度为20%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌

5min。使用50wt%的硫酸溶液将矿浆ph调节至1.0,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,接种量按体积比为13%,接种后浸出体系中的细菌浓度为2.8

×

107个/ml。微生物浸出过程温度控制在25℃,周期25d,摇床的振荡转速为160rpm。微生物浸出后进行固液分离并使用去离子水洗涤滤渣4次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干并破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 250g/l和氯盐b 20g/l的氯盐溶液调制成质量浓度为8%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至1.5,然后进行氯盐浸出操作。氯盐浸出的反应温度为70℃,浸出搅拌转速为200rpm,反应时间为1.0h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣4次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中锌、铅和银的含量。

[0078]

经检测,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.13%,铅含量为1.12%,银含量为54.91g/t,微生物浸出步骤的产渣率为96.32%,氯盐浸出步骤的产渣率为69.89%。锌、铅和银的浸出率分别为95.89%、96.57%和91.91%。

[0079]

实施例7

[0080]

工艺流程如图1所示,锌氧压渣样品来自云南某锌冶炼厂,经烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表5至表8所示。使用去离子水将此锌氧压渣样品调制成质量浓度为5%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至2.0,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,接种量按体积比为10%,接种后浸出体系中的细菌浓度为2.5

×

107个/ml。微生物浸出过程温度控制在40℃,周期20d,摇床的振荡转速为180rpm。微生物浸出后进行固液分离并使用去离子水洗涤滤渣4次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干并破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 300g/l和氯盐b 25g/l的氯盐溶液调制成质量浓度为5%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至1.0,然后进行氯盐浸出操作。氯盐浸出的反应温度为80℃,浸出搅拌转速为450rpm,反应时间为3.0h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣4次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。

[0081]

经检测,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.09%,铅含量为1.04%,银含量为46.13g/t,微生物浸出步骤的产渣率为95.28%,氯盐浸出步骤的产渣率为69.21%。锌、铅和银的浸出率分别为97.21%、96.88%和93.34%。

[0082]

实施例8

[0083]

工艺流程如图1所示,锌氧压渣样品来自云南某锌冶炼厂,经烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表5至表8所示。使用去离子水将此锌氧压渣样品调制成质量浓度为10%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至1.5,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,接种量按体积比为15%,接种后浸出体系中的细菌浓度为3.2

×

107个/ml。微生物浸出过程温度控制在45℃,周期15d,摇床的振荡转速为

160rpm。微生物浸出后进行固液分离并使用去离子水洗涤滤渣4次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干并破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 350g/l和氯盐b 30g/l的氯盐溶液调制成质量浓度为10%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至0.5,然后进行氯盐浸出操作。氯盐浸出的反应温度为90℃,浸出搅拌转速为350rpm,反应时间为2.0h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣4次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。

[0084]

经检测,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.06%,铅含量为0.92%,银含量为42.89g/t,微生物浸出步骤的产渣率为94.12%,氯盐浸出步骤的产渣率为68.76%。锌、铅和银的浸出率分别为98.18%、97.29%和93.92%。

[0085]

实施例9

[0086]

工艺流程如图1所示,锌氧压渣样品来自云南某锌冶炼厂,经烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表5至表8所示。使用去离子水将此锌氧压渣样品调制成质量浓度为15%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至2.5,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,接种量按体积比为7%,接种后浸出体系中的细菌浓度为2.3

×

107个/ml。微生物浸出过程温度控制在35℃,周期30d,摇床的振荡转速为170rpm。微生物浸出后进行固液分离并使用去离子水洗涤滤渣4次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干并破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 200g/l和氯盐b 15g/l的氯盐溶液调制成质量浓度为15%的矿浆,使用20wt%的盐酸溶液调节矿浆ph值至2.0,然后进行氯盐浸出操作。氯盐浸出的反应温度为60℃,浸出搅拌转速为250rpm,反应时间为1.5h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣4次,得到氯盐浸出渣和含铅银浸出液。得到的氯盐浸出渣经过烘干干燥后即为浸除锌铅银的产物,送样检测其中的锌、铅和银的含量。

[0087]

经检测,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.11%,铅含量为1.25%,银含量为56.34g/t,微生物浸出步骤的产渣率为95.87%,氯盐浸出步骤的产渣率为71.43%。锌、铅和银的浸出率分别为96.46%、96.11%和91.56%。

[0088]

实施例10

[0089]

工艺流程如图1所示,锌氧压渣样品来自云南某锌冶炼厂,经烘干后研磨至-30μm占85%以上,其主要化学成分和化学物相组成如表5至表8所示。使用去离子水将此锌氧压渣样品调制成质量浓度为30%的矿浆,然后将配制好的矿浆使用上海申安ldzx-50kbs高压灭菌锅灭菌5min。使用50wt%的硫酸溶液将矿浆ph调节至3.0,酸平衡24h,然后接入9k培养基培养好的高效浸矿菌retech dw-ii,接种量按体积比为5%,接种后浸出体系中的细菌浓度为2.0

×

107个/ml。微生物浸出过程温度控制在30℃,周期10d,摇床的振荡转速为150rpm。微生物浸出后进行固液分离并使用去离子水洗涤滤渣4次得到微生物浸出渣和含锌浸出液,将微生物浸出渣放入烘箱烘干并破碎至-30μm占85%以上。将微生物浸出渣使用含氯盐a 150g/l和氯盐b 10g/l的氯盐溶液调制成质量浓度为20%的矿浆,使用20wt%的

盐酸溶液调节矿浆ph值至3.0,然后进行氯盐浸出操作。氯盐浸出的反应温度为50℃,浸出搅拌转速为150rpm,反应时间为0.5h,浸出结束后立即趁热过滤,分别使用70~100℃的氯盐a溶液和去离子水各洗涤浸出渣4次,得到氯盐浸出渣和含铅银浸出液,送样检测氯盐浸出渣中的锌、铅和银的含量。

[0090]

经检测,利用本发明的微生物浸出联合氯盐浸出锌氧压渣中锌铅银的方法,最终浸出渣中的锌含量为0.12%,铅含量为1.26%,银含量为57.08g/t,微生物浸出步骤的产渣率为97.89%,氯盐浸出步骤的产渣率为72.03%。锌、铅和银的浸出率分别为96.03%、95.96%和91.19%。

[0091]

从上述实施例可以看出,本发明提供一种微生物浸出联合氯盐浸出回收锌氧压渣中锌铅银的方法,在微生物浸出步骤,锌氧压渣中的硫化锌、氧化锌和硫酸锌等被浸出,与此同时渣中的硫化铅和硫化银被氧化转相为更容易和氯盐反应的硫酸盐,然后再对微生物浸出渣进行氯盐浸出以回收铅和银,锌的浸出率≥95%,铅的浸出率≥95%,银的浸出率≥90%。该方法工艺简单,绿色环保,成本低廉,为回收锌氧压渣中的锌、铅和银提供了新思路,展现出了良好的工业应用前景。

[0092]

本发明未详细阐述部分属于本领域技术人员的公知技术。

[0093]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。