1.本发明涉及金属材料技术领域,尤其涉及一种弥散强化低活化钢。

背景技术:

2.对于核能材料来讲,核聚变反应堆的服役环境非常苛刻,对于结构材料首先要满足对环境的友好性,因此其组成元素必须是低活性,其次要具有承受高中子辐照(10-200dpa)的能力,并保证与冷却介质(水、he、液态金属等)的良好相容性,最后要有足够高的强度、抗疲劳、抗蠕变和韧性等综合的力学性能,尤其是抗蠕变的能力。

3.目前能够满足以上要求的材料非常有限,通过反复的研究比选,优选出以下几种主要材料,包括低活化铁素体/马氏体钢(rafm)、钒合金和sic强化陶瓷。其中,rafm钢是目前研究相对成熟的一种材料,具有大规模制备的工业基础。目前,rafm钢被认为是以上三种材料中近期最有可能在聚变堆装置上实现应用的结构材料。然而,rafm的力学性能成为制约其不能很好的适应未来核聚变堆安全性和经济性需求的关键因素。

4.因此,急需开发一种可提高该材料力学性能的方法,为增加其应用前景提供技术支持与保障。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明的目的是提供一种弥散强化低活化钢及其制备方法与应用。

6.为了实现本发明目的,本发明的技术方案如下:

7.第一方面,本发明提供了一种弥散强化低活化钢,所述弥散强化低活化钢为掺杂有纳米级cr2alc弥散颗粒的rafm钢,所述弥散强化低活化钢中纳米级cr2alc弥散颗粒的质量分数为0.03~15%。

8.进一步地,所述cr2alc弥散颗粒在所述弥散强化低活化钢内部均匀分布,所述cr2alc弥散颗粒的尺寸为20nm~150nm。

9.第二方面,本发明提供一种制备前述弥散强化低活化钢的方法,制备方法具体包括如下步骤:

10.(1)将制备rafm钢的铁粉和合金元素单质粉,与cr2alc弥散颗粒的合金化混合,并进行预压成型;

11.(2)粉末冶金:

12.将步骤(1)预压成型的粉末坯体进行烧结,冷却后得到所述弥散强化低活化钢。

13.作为优选,步骤(1)中,铁粉、合金元素单质粉与cr2alc弥散颗粒所占总质量的百分比为:基体为fe,8.0%≤cr≤10.0%,1.1%≤w≤1.55%,0.1≤mn≤0.6%,0.1%≤v≤0.3%,0.03%≤ta≤0.2%,0.03%≤cr2alc≤15%。

14.更为优选,铁粉、合金元素单质粉与cr2alc弥散颗粒所占总质量的百分比为:基体为fe,8.6%cr,1.5%w,0.5%mn,0.3%v,0.1%ta,0.03%≤cr2alc≤15%。

15.作为优选,步骤(1)中,采用高能球磨进行合金化混合,球磨机转速为200-300转/分,球磨时间为80-120小时。

16.作为优选,步骤(1)中,预压成型的压制压力为10-15mpa,保压时间为30-40秒。

17.作为优选,步骤(2)中,将步骤(1)预压成型的粉末坯体在1150-1250℃、120-150mpa条件下烧结成型,烧结保温时间为3-5小时。

18.作为优选,步骤(2)中,烧结保温结束后,以10-15℃/分钟的速率控温降温。

19.进一步优选,本发明所采用的铁粉和各种合金元素单质粉的粒径小于等于300目对应粒径(即:可通过300目以上筛),且纯度大于等于99.9%。

20.第三方面,本发明提供前述弥散强化低活化钢或由前述制备方法制备得到的弥散强化低活化钢作为耐高温结构材料的应用。

21.所述耐高温结构材料包括但不限于聚变堆包层/偏滤器管道、支撑部位等结构材料,或航空涡轮发动机中的耐高温叶片材料等。

22.本发明提及到的百分含量如无特殊说明,均指质量百分含量;涉及到的原料或试剂均为普通市售产品,涉及到的操作如无特殊说明均为本领域常规操作。

23.在符合本领域常识的基础上,上述各优选条件,可以相互组合,得到具体实施方式。

24.本发明的有益效果在于:

25.本发明在传统熔炼法制备rafm钢的基础上,利用了cr2alc具有和a-fe近似的晶格常数(0.286nm),同时与fe的热应力小、具有良好的相容性,将纳米级cr2alc弥散颗粒引入,通过粉末冶金的方法制备得到cr2alc弥散强化低活化钢,显著提高了所得材料的拉伸强度和蠕变强度。

附图说明

26.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

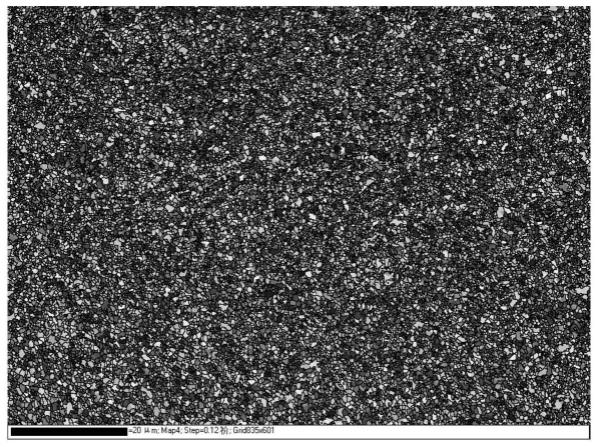

28.图1为本发明实施例1的cr2alc弥散强化低活化钢的电子背散射衍射(ebsd)分析图。

29.图2为本发明实施例1的cr2alc弥散强化低活化钢与few和fecrw基体维氏硬度比较。

30.图3为本发明实施例1的cr2alc弥散强化低活化钢与传统rafm钢和其他碳化物弥散强化钢的维氏硬度比较。

31.图4为本发明实施例1的cr2alc弥散强化低活化钢与传统rafm钢和其他碳化物弥散强化钢的拉伸强度及延伸率比较。

具体实施方式

32.本发明提供一种弥散强化低活化钢的制备方法,具体包括如下步骤:

33.(1)将制备rafm钢的铁粉和合金元素单质粉,与cr2alc弥散颗粒的合金化混合,并进行预压成型;

34.(2)粉末冶金:

35.将步骤(1)预压成型的粉末坯体进行烧结,冷却后得到所述弥散强化低活化钢。

36.作为优选,步骤(1)中,铁粉、合金元素单质粉与cr2alc弥散颗粒所占总质量的百分比为:基体为fe,8.0%≤cr≤10.0%,1.1%≤w≤1.55%,0.1≤mn≤0.6%,0.1%≤v≤0.3%,0.03%≤ta≤0.2%,0.03%≤cr2alc≤15%。

37.在本发明的一个具体实施方式中,作为一种优选方案,铁粉、合金元素单质粉与cr2alc弥散颗粒所占总质量的百分比为:基体为fe,8.6%cr,1.5%w,0.5%mn,0.3%v,0.1%ta,0.03%≤cr2alc≤15%。

38.进一步地,步骤(1)中,球磨机转速为200-300转/分,球磨时间为80-120小时。

39.更进一步地,步骤(1)中,预压成型的压制压力为10-15mpa左右,保压时间为30-40秒。

40.进一步地,步骤(2)中,将步骤(1)预压成型的粉末坯体在1150-1250℃、120-150mpa条件下烧结成型,烧结保温时间为3-5小时。若在此温度和压力条件范围之外,则致密度不能满足要求,会导致材料烧结失败。

41.更进一步地,步骤(2)中,烧结保温结束后,以10-15℃/分钟的速率控温降温。

42.又进一步地,本发明所采用的铁粉和各种合金元素单质粉的粒径小于等于300目对应粒径(即可通过300目以上筛),且纯度大于等于99.9%,所述cr2alc弥散颗粒的尺寸为20nm~150nm。

43.通过本发明上述制备方法制备得到的弥散强化低活化钢,相当于掺杂有纳米级cr2alc弥散颗粒的rafm钢,所述弥散强化低活化钢中纳米级cr2alc弥散颗粒的质量分数为0.03~15%,且cr2alc弥散颗粒在所述弥散强化低活化钢内部均匀分布。

44.更进一步地,以rafm钢的组分为基础,掺入纳米级cr2alc弥散颗粒,并按照前述方法制备得到弥散强化低活化钢,其晶粒尺寸为100nm~500nm,热等静压态样品维氏硬度在650hv以上。

45.为了能够更清楚地理解本发明的上述目的、特征和优点,下面将对本发明的方案进行进一步描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

46.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但本发明还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本发明的一部分实施例,而不是全部的实施例。

47.下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用于对本发明的范围进行限制。本领域的技术人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换。

48.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

49.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

50.实施例1cr2alc弥散强化低活化钢及其制备方法

51.1、原料:

52.粒径300目、纯度99.9%以上的单质fe粉、cr粉、w粉、mn粉、ta粉、v粉;

53.粒径100nm的cr2alc弥散颗粒。

54.2、制备方法

55.(1)按88.7%fe,8.6%cr,1.5%w,0.5%mn,0.3%v,0.1%ta,0.3%cr2alc的质量百分比,将铁粉和各种合金元素单质粉及cr2alc弥散颗粒加入球磨罐中,同时按球料比为5:1加入适量的磨球,磨球和球磨罐是碳化钨硬质材料,磨球直径为10毫米;

56.(2)在行星式高能球磨机上进行高能球磨,球磨机转速为200转/分,球磨时间为80小时;

57.(3)球磨后的粉末进行过筛,装入不锈钢包套中,在压力机中预压成型,压制压力为10mpa左右,保压时间为30秒。

58.(4)将预压成型的粉末包套,真空抽气后密封,放入热等静压机中烧结成型,烧结温度为1150℃,压力为120mpa,保温时间为3小时;

59.(5)保温时间结束后,采用控温降温,降温速率约为10℃/分钟,最终去除包套,得到烧结成型的cr2alc弥散强化低活化钢块材。

60.将cr2alc弥散强化低活化钢块材切成10mm

×

10mm

×

10mm的块材,进行机械和电化学抛光,进行电子背散射衍射(ebsd)分析,得到材料的晶粒组织形貌,如图1所示,cr2alc弥散强化低活化钢的平均晶粒尺寸为0.47微米。

61.对比例1

62.本对比例与实施例1的区别在于:采用al4c3替换实施例1中的cr2alc。

63.对比例2

64.本对比例与实施例1的区别在于:采用ti3sic2替换实施例1中的cr2alc。

65.对比例3

66.本对比例与实施例2的区别在于:等比例缩小cr2alc以外各组分的用量,并使cr2alc的添加量约为20%。

67.通过拉伸曲形测试发现所制备的材料变脆,无法产生塑性变形,导致材料无法使用。

68.实验例1cr2alc弥散强化低活化钢与base(fecr)和fecrw基体维氏硬度比较

69.对实施例1制备的cr2alc弥散强化低活化钢与base(fecr)和fecrw基体进行维氏硬度的测试与比较。

70.测试方法为:采用维氏显微硬度对材料的硬度进行测试对比分析。测试样品需进行磨平和抛光处理,保证样品的表面平整,以降低实验误差。测试前将样品进行机械加工成块状,在抛光机上依次用从粗到细(180-2000#)的砂纸对样品表面进行抛光打磨,最后采用3.5μm的金刚石喷雾抛光剂抛光至镜面,最后进行维氏硬度测试,测试条件为:载荷保持2n,保持载荷时间30s。试样在载荷的作用下,压头在试样表面压出一个正四棱锥压痕,用显微镜测微器测量压痕对角线的长度。根据所加载荷及所测压痕对角线的长度,即可计算出所测样品的显微硬度值。为减小误差,测试过程中在样品表面保持1mm以上距离进行10个点测试,取平均值作为材料的显微硬度值。

71.测试结果如图2所示,基体(base)硬度最低,添加了w元素的材料(fe cr w)硬度有所提高,显示了w元素固溶强化的效果,而添加了cr2alc粒子的材料(fe cr w cr2alc)硬度

大幅提高。

72.实验例2cr2alc弥散强化低活化钢与其他碳化物弥散强化低活化钢的性能对比

73.1、维氏硬度对比

74.测试方法为:采用维氏显微硬度对材料的硬度进行测试对比分析。测试样品需进行磨平和抛光处理,保证样品的表面平整,以降低实验误差。测试前将样品进行机械加工成块状,在抛光机上依次用从粗到细(180-2000#)的砂纸对样品表面进行抛光打磨,最后采用3.5μm的金刚石喷雾抛光剂抛光至镜面,最后进行维氏硬度测试,测试条件为:载荷保持2n,保持载荷时间30s。试样在载荷的作用下,压头在试样表面压出一个正四棱锥压痕,用显微镜测微器测量压痕对角线的长度。根据所加载荷及所测压痕对角线的长度,即可计算出所测样品的显微硬度值。为减小误差,测试过程中在样品表面保持1mm以上距离进行10个点测试,取平均值作为材料的显微硬度值。

75.测试结果如图3所示,将clf-1成分的材料作为新的基体(base)对比,四种材料中,基体材料显示出最低的维氏硬度,添加了al4c3的材料其次,添加了ti3sic2的材料硬度值高于基体材料和al4c3。而添加了cr2alc的材料硬度相比其他三种最高,其原因是由于机械合金化制备过程的材料产生了更小的晶粒,形成的细晶强化效果导致。

76.2、拉伸强度和延伸率对比

77.对实施例1和对比例1-2制备的低活化钢,通过线切割加工的方式,加工成片状拉伸试样,利用穿孔式单轴拉伸试验机,对样品进行常温条件下的拉伸实验,拉伸速率为0.2mm/min,同时将传统的rafm钢加工同样的样品进行对比实验,得到了两种材料的抗拉强度(uts)、屈服强度(ys)、均匀延伸率(ue)和最终延伸率(te),如图4所示。

78.由图4可以看出,实施例1制备的cr2alc弥散强化低活化钢的抗拉强度高达1800mpa,屈服强度为1620mpa;而采用同样粉末冶金方法制备的其他碳化物弥散强化低活化钢的抗拉强度为1100mpa,屈服强度690mpa,显著低于实施例1制备的新型cr2alc弥散强化低活化钢。

79.实施例2

80.本实施例与实施例1的区别在于:按74%fe,8.6%cr,1.5%w,0.5%mn,0.3%v,0.1%ta,15%cr2alc的质量百分比,将铁粉和各种合金元素单质粉及粒径为20nm的cr2alc弥散颗粒加入球磨罐中进行高能球磨。

81.实施例3

82.本实施例与实施例1的区别在于:按88.97%fe,8.6%cr,1.5%w,0.5%mn,0.3%v,0.1%ta,0.03%cr2alc的质量百分比,将铁粉和各种合金元素单质粉及粒径为150nm的cr2alc弥散颗粒加入球磨罐中进行高能球磨。

83.实施例4

84.本实施例与实施例1的区别在于:按89%fe,8.6%cr,1.5%w,0.5%mn,0.3%v,0.1%ta的质量百分比,将铁粉和各种合金元素单质粉进行熔炼合金化制造,之后进行粉末制作,再将合金粉末与0.3%的cr2alc弥散颗粒混合加入球磨罐中进行高能球磨。

85.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。