1.本发明涉及烧结体用硬质颗粒粉末。更具体而言,本发明涉及一种这样的烧结体用硬质颗粒粉末,该粉末在用于制造烧结体(例如汽车发动机用阀座)时实现了高耐磨性。

背景技术:

2.monicr7是众所周知的co基硬质颗粒,具有高耐磨性并形成主要包含mo硅化物的硬质相。作为对在高负荷下使用的汽车发动机中的汽车发动机用阀座(以下简称为“阀座”)的耐磨性有很大贡献的硬质颗粒,经常会使用monicr7的替代材料co-2si-10ni-25cr-25mo合金粉末。因此,本领域已经具有大量的背景技术文献。

3.例如,专利文献1公开了一种制造耐磨烧结构件的方法,其目的在于在不损害耐磨性、强度等的情况下将更大量的硬质相分散在基体中。该方法包括:将包括形成基体的粉末(铁、sus316、sus304、sus310或sus430)和形成硬质相的粉末(co-28mo-2.5si-8cr)的原料粉末压制成型,然后进行烧结,其中90质量%以上的形成基体的粉末是最大粒径为46μm的细粉末,并且形成硬质相的粉末相对于原料粉末的比例为40质量%至70质量%。

4.另外,专利文献2中公开了一种阀座用耐磨铁基合金材料的制造方法,其目的在于获得具有优异耐磨性的铁基烧结合金材料。该方法包括:相对于100重量份的包括纯铁粉末、铁合金粉末、碳粉末、细碳化物析出钢粉末和硬质颗粒粉末(cr-mo-co基粉末、ni-cr-mo-co基粉末等)的铁基合金粉末,添加0.2重量份至3.0重量份的固体润滑剂粉末(硫化物或氟化物)和/或0.2重量份至5.0重量份的氧化物稳定化粉末(y2o3、ceo2或catio3,其为稀土元素的氧化物)以获得铁基合金粉末,对所获得的铁基合金粉末进行压制成型;然后进行烧结,由此得到烧结体。

5.专利文献1:jp-a-2007-107034

6.专利文献2:jp-a-2003-193173

7.如今,随着发动机负荷的增加,对阀座材料的耐磨性要求进一步提高。专利文献1和2中公开的硬质颗粒粉末虽然在阀座材料所要求的耐磨性方面优异,但含有大量co。就co而言,由于最近世界范围内电动汽车数量的增加,对锂离子电池的需求迅速增加,资源成本急剧上升,原料的获取变得更加困难。在使阀座材料具有降低的co浓度的情况下,有可能会损害所需的耐磨性、粉末特性和烧结特性。因此,期望开发一种烧结体用硬质颗粒粉末,其具有低成本的合金组成,在原料的可得性方面令人满意,并且能够实现阀座材料所要求的耐磨性。

8.在这种情况下,本发明的目的在于提供一种烧结体用硬质颗粒粉末,其具有不含co的合金粉末组成,并且能够在保持粉末特性和烧结特性的同时提供具有改进的耐磨性的烧结体。

技术实现要素:

9.发明人为了克服上述问题进行了各种研究,结果发现一种合金粉末,其中实施烧

结后mo-si硬质相(c15型面心立方晶体结构拉弗斯相)的面积比从常规co基合金粉末的约30%提高到60%至85%,该合金粉末能够提供具有高硬度和优异耐磨性的烧结体,即使该合金粉末是容易带来低硬度和低耐磨性的fe基合金粉末。

10.为了解决上述问题,本发明的一种烧结体用硬质颗粒粉末涉及以下构成(1)至(3):

11.(1)一种烧结体用硬质颗粒粉末,以质量%计,该粉末包括:

12.0.01≤c≤1.0、

13.2.5≤si≤3.3、

14.0.1≤ni≤20.0、

15.5.0≤cr≤15.0和

16.35.0≤mo≤45.0,

17.余量为fe和不可避免的杂质,

18.其中,实施烧结前所述粉末包括具有c14型六方晶体结构拉弗斯相的合金相。

19.(2)根据(1)所述的烧结体用硬质颗粒粉末,

20.其中,该粉末中,粒度在d50

±

5μm范围内的颗粒的平均圆度为0.6至1.0。

21.(3)根据(1)或(2)所述的烧结体用硬质颗粒粉末,

22.其中,实施烧结后的粉末中,具有c15型面心立方晶体结构拉弗斯相的mo-si硬质相的面积比为实施烧结后的硬质颗粒粉末的总截面面积的60%至85%。

23.本发明可以提供一种烧结体用硬质颗粒粉末,其具有不含co的合金粉末组成,并且能够在保持粉末特性和烧结特性的同时提供具有改进的耐磨性的烧结体。

附图说明

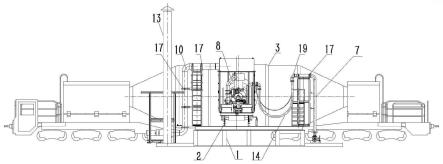

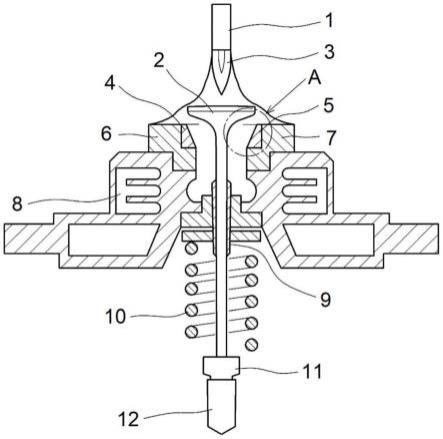

24.图1为示出单阀座磨损试验机的轮廓的剖视图。

25.图2为说明磨损试样的磨损量的测量位置的图。

26.图3为示出根据实施例1的实施烧结前的硬质颗粒粉末的x射线衍射数据图像的图。

27.图4a为示出根据实施例1的烧结体的x射线衍射数据图像的图。

28.图4b为示出根据比较例1的烧结体的x射线衍射数据图像的图。

29.图4c为示出根据比较例8的烧结体的x射线衍射数据图像的图。

30.图5a为根据实施例1的实施烧结后的硬质颗粒粉末的截面扫描电子显微镜照片。

31.图5b为根据比较例1的实施烧结后的硬质颗粒粉末的截面扫描电子显微镜照片。

32.图5c为根据比较例8的实施烧结后的硬质颗粒粉末的截面扫描电子显微镜照片。

33.图6为示出根据实施例1和26的硬质颗粒粉末中颗粒的粒度与圆度之间关系的图。

34.图7a为根据实施例1的实施烧结前的硬质颗粒粉末的扫描电子显微镜照片。

35.图7b为根据实施例26的实施烧结前的硬质颗粒粉末的扫描电子显微镜照片。

具体实施方式

36.以下,对根据本发明一个实施方案的烧结体用硬质颗粒粉末(以下有时简称为“硬质颗粒粉末”)和使用该硬质颗粒粉末得到的烧结体进行详细说明。

37.1.烧结体用硬质颗粒粉末

38.根据本实施方案的硬质颗粒粉末含有c、si、ni、cr和mo,余量为fe和不可避免的杂质。

39.(限定化学成分等的原因)

40.以下对限定根据本实施方案的硬质颗粒粉末的化学成分等的原因进行详细说明。在以下说明中,“%”是指“质量%”,并且含量范围均以质量%计,除非另有说明。

41.0.01≤c≤1.0

42.c是提高颗粒粉末的硬度的元素。在烧结过程中,存在由构成烧结体的石墨粉末供给c的情况。在工业制造中,考虑到原料中可含有的c量,将c含量的下限设定为0.01%。但是,过量添加c会因生成碳化物而导致韧性劣化,因此c含量的上限为1.0%。c含量的优选范围是0.01≤c≤0.4。

43.2.5≤si≤3.3

44.si是为了通过形成硅化物以提高硬度所含有的元素。si含量下限为2.5%的原因是,在si含量小于2.5%的情况下,实施烧结后的合金粉末中具有c15型晶体结构拉弗斯相的mo-si合金相的面积比过小,这会导致粉末硬度下降。另一方面,si含量的上限为3.3%的原因是,在si含量超过3.3%的情况下,具有c15型晶体结构拉弗斯相的mo-si合金相的面积比过大,这会导致粉末硬度过高,并且烧结密度过低,从而增加烧结体的磨损量。si含量的优选范围是2.7≤si≤3.1。

45.0.1≤ni≤20.0

46.从提高韧性的观点出发,ni的含有量为0.1%以上。但是,由于过量添加ni会导致耐热性(熔点)降低,从而导致耐磨性劣化,因此ni含量的上限为20.0%。ni含量的优选的范围为5.0≤ni≤11.0。ni含量的更优选的范围是7.0≤ni≤10.0。

47.5.0≤cr≤15.0

48.cr是为了维持抗氧化性和硬度而含有的元素。cr含量的下限为5.0%的原因是,在cr含量低于5.0%的情况下,由于抗氧化性和耐热性降低,耐磨性劣化。另一方面,将cr含量的上限设为15.0%的原因在于,如果cr含量超过15.0%,则因成型性降低而导致的烧结密度降低,从而导致耐磨性降低。cr含量的优选的范围是6.0≤cr≤11.0。cr含量的更优选的范围是7.0≤cr≤10.0。

49.35.0≤mo≤45.0

50.mo是为了维持粉末颗粒的硬度而含有的元素。mo含量的下限为35.0%的原因是,在mo含量小于35.0%的情况下,实施烧结后的合金粉末中具有c15型晶体结构拉弗斯相的mo-si合金相的面积比过小,这会导致粉末硬度下降。另一方面,将mo含量的上限设为45.0%的原因是,在mo含量超过45.0%的情况下,具有c15型晶体结构拉弗斯相的mo-si合金相的面积比过大,这会导致粉末硬度过高,并且烧结密度过低,从而增加烧结体的磨损量。mo含量的优选的范围是38.0≤mo≤42.0。mo含量的更优选的范围是39.0≤mo≤41.0。

51.在本实施方案的烧结体用硬质颗粒粉末中,余量(上述添加元素以外的部分)为fe和不可避免的杂质。杂质元素的实例包括氧(o)、氮(n)、硫(s)、磷(p)、铜(cu)和锰(mn)。这些元素上限可以是:o≤0.30、n≤0.10、s≤0.02、p≤0.03、cu≤0.2和mn≤0.3。

52.(硬质颗粒粉末的制造方法)

53.本实施方案的硬质颗粒粉末可以通过使用(例如)雾化法将具有给定化学组成的合金熔体粉末化来制造。根据需要,在粉末化之后,例如,可以将所获得的合金粉末分级以将粒度调整为适当的大小。

54.在该制造方法中,合金熔体可以通过称量原料以得到给定的化学组成并使用熔化装置例如电弧炉、高频感应炉或加热炉等熔化来获得合金熔体。

55.由合金熔体得到粉末的方法的实例包括雾化法(气体雾化法、水雾化法等)。在使用气体雾化法的情况下,将合金熔体排放到喷雾室中,使合金熔体连续向下流动(以棒的形式),并且在高压(例如,1mpa至10mpa)下使气体(如n2、ar或he)吹向熔体,从而粉碎并同时冷却熔体。处于半熔融状态的冷却熔体在喷雾室内自由下落,并具有接近球体的形状。由此,获得了硬质颗粒粉末。从提高冷却效果的观点出发,可以喷射高压水来代替气体。

56.硬质颗粒粉末中的颗粒的形状根据雾化条件等而不同。粉末中颗粒的形状影响模具的填充性和烧结体的密度。

57.理想地,硬质颗粒粉末中颗粒的粒径(平均粒度(d50))在30μm至80μm的范围内。d50是指基于体积的平均粒度,可以使用激光衍射/散射型粒度分布分析仪等来测定。

58.在本实施方案中,理想的是将硬质颗粒粉末中颗粒的圆度规定在给定范围内。圆度定义为4πs/l2,其中s是颗粒的投影面积,并且l是颗粒的周长。正圆形颗粒的圆度为1;形状越复杂,圆度从1降低得越多。本实施方案的硬质颗粒粉末中的颗粒具有高硬度,几乎不变形,因而在粉末中颗粒为过于非圆形的情况下,难以获得高密度的烧结体。因此,理想的是在粉末中,粒度在d50(平均粒度)

±

5μm范围内的颗粒的平均圆度在0.6至1.0的范围内。

59.在由此得到的具有给定化学组成的烧结体用硬质颗粒粉末中,具有c14型六方晶体结构拉弗斯相且含有大量mo和si的合金相作为主相存在。

60.2.烧结体

61.根据本实施方案的包括硬质颗粒粉末的烧结体可以通过后述的混合步骤、成型步骤和烧结步骤来制造。

62.在混合步骤中,将具有上述成分组成的硬质颗粒粉末与纯铁粉末和石墨粉末混合,以得到混合粉末。可以选择这些待混合成分的量以便根据目的进行优化。

63.当硬质颗粒粉末的混合量过少时,烧结体的耐磨性降低。因此,硬质颗粒粉末的混合量优选为5.0质量%以上,更优选为10.0质量%以上。另一方面,在硬质颗粒粉末的混合量过多的情况下,混合粉末的烧结特性降低。因此,硬质颗粒粉末的混合量优选为50.0质量%以下,更优选为35.0质量%以下。

64.另一方面,当石墨粉末的混合量过少时,烧结体的耐磨性降低。因此,石墨粉末的混合量优选为0.5质量%以上,更优选为0.8质量%以上。另一方面,若石墨粉末的混合量过多,则混合粉末的烧结特性降低。因此,石墨粉末的混合量优选为2.0质量%以下,更优选为1.5质量%以下。

65.在混合步骤中,可以根据需要添加除硬质颗粒粉末、纯铁粉末和石墨粉末之外的材料。例如,可以添加用于提高成型性的成型润滑剂。

66.接着,在成型步骤中,对混合粉末进行压制成型,从而得到压实体。对于压制成型的条件没有特别的限制,可以根据目的选择最佳条件。一般来说,成型压力越高,成型密度越高。理想地,成型步骤中得到的压实体在实施烧结前进行脱蜡。

67.接着,在烧结步骤中,将压实体烧结。优选根据压实体的组成选择最佳的烧结条件。通常,烧结温度越高,获得致密烧结体所需的热处理时间越短。另一方面,过高的烧结温度会造成硬质颗粒过度扩散到铁基基质中或熔化的问题。最佳的烧结条件根据压实体的组成不同而不同,但通常优选在1100℃至1,300℃的温度进行0.5小时至3小时的烧结。还优选在还原气氛中(例如,在溶解氨的气氛中)进行烧结。

68.在通过烧结步骤获得的烧结体中,在实施烧结之前存在于硬质颗粒粉末中的具有c14型六方晶体结构拉弗斯相的合金相转变为硬度更高的具有c15型面心立方晶体结构的合金相(mo-si硬质相)。在根据本实施方案的烧结体中,硬质颗粒粉末中存在的拉弗斯相(c15型的面心立方晶体结构)的面积比为实施烧结后的硬质颗粒粉末的总截面面积的60%至85%,从而有助于提高烧结体的耐磨性。

69.实施例

70.下面描述本发明的实施例。

71.(硬质颗粒粉末的制造)

72.称取原料,从而得到表1和表2所示的合金组成。在表2所示的比较例中,至少一种元素的含量在本发明规定的范围之外。比较例1是含有co的常规co基合金粉末(基准材料)的组成。

73.将称重的原料用高频感应炉加热熔化,以得到合金熔体。通过雾化法由得到的各合金熔体制得硬质颗粒粉末。在实施例1至25和比较例1至9中,通过水雾化法制造硬质颗粒粉末。在实施例26中,通过气体雾化法制造硬质颗粒粉末。

74.表1

[0075][0076]

表2

[0077][0078]

(硬质颗粒粉末的特性评价)

[0079]

对所制造的硬质颗粒粉末进行性能评价。具体而言,对实施例1、11和比较例1的粉

末的粒度分布、表观密度和流动性进行评价。评价全部实施例和比较例的粉末在烧结前和烧结后的硬质颗粒粉末的硬度。

[0080]

根据日本工业标准jis z 2510-2004测量粒度分布。根据日本工业标准jis z 2504-2012测量表观密度,并且根据日本工业标准jis z2502-2012测量流动性。用显微硬度测量仪确定硬质颗粒粉末的硬度,通过以50g载荷下的维氏硬度的形式测量硬度。

[0081]

粒度分布、表观密度和流动性的测量结果示于表3中,硬质颗粒粉末的硬度测量结果示于表1和表2中。

[0082]

表3

[0083][0084]

(硬质颗粒粉末中颗粒形状的评价)

[0085]

对得到的硬质颗粒粉末的颗粒形状(圆度)进行评价。使用粉末形状分析仪(camsizer x-2,由verder scientific gmbh制造),将每种粉末喷射并使其落入干燥气氛中,用高速相机拍照,并进行图像处理以确定粉末中颗粒的圆度。图6表示实施例1中粉末的颗粒(通过水雾化法制造)和实施例26中粉末的颗粒(通过气体雾化法制造)的检查结果(粒度与圆度的关系)。图7a是根据实施例1的烧结前的硬质颗粒粉末的扫描电子显微镜照片。图7b是根据实施例26的烧结前的硬质颗粒粉末的扫描电子显微镜照片。

[0086]

实施例1、11、26和比较例1中硬质颗粒粉末的颗粒平均粒度和圆度示于表4中。“圆度”表示的是具有粒度在d50(平均粒度)

±

5μm范围内的11个颗粒的圆度值的平均值。

[0087]

表4

[0088][0089]

(烧结体的制造)

[0090]

使用实施例1至26和比较例1至9的硬质颗粒粉末,如下方式制造烧结体。

[0091]

首先,将69.2质量%的纯铁粉(asc100.29)、30质量%的各硬质颗粒粉末和0.8质量%的石墨(cpb)混合在一起。此外,向100重量份的该混合物中添加0.5重量份的zn-st(成型润滑剂)进行混合,从而得到烧结体用原料混合粉末。

[0092]

接着,将实施例1至26和比较例1至9的原料混合粉末在8t/cm2的成型压力下进行压制成型,以得到直径为35mm、厚度为14mm的圆盘状压实体。接着,将圆盘状压实体在温度

为400℃的空气中脱蜡1小时后,在溶解氨(n2 3h2)的1,160℃气氛中烧结1小时,由此得到烧结体。

[0093]

(烧结特性的评价)

[0094]

根据日本工业标准jis z 2509-2004检查所制造的烧结体的烧结密度(完全烧结获得的烧结体的密度),其结果示于表1和表2中。

[0095]

(烧结体的结构检查和面积比的确定)

[0096]

用扫描电子显微镜(sem)检查烧结前的硬质颗粒粉末和包含在通过烧结获得的烧结体中的硬质颗粒粉末的结构,并通过x射线衍射分析。

[0097]

对于烧结前的硬质颗粒粉末,确认了各粉末含有具有c14型六方晶体结构拉弗斯相的合金相。图3是作为硬质颗粒粉末的代表例的实施例1中实施烧结前的硬质颗粒粉末的x射线衍射数据图。

[0098]

接着,对于通过烧结得到的烧结体中含有的硬质颗粒粉末,确认了各粉末含有具有c15型面心立方晶体结构拉弗斯相的mo-si硬质相。图4a至图4c示出了作为代表例的实施例1、比较例1和比较例8的烧结体的x射线衍射数据图案。

[0099]

此外,由粉末截面的sem图像(参见图5a至图5c)计算各硬质颗粒粉末中mo-si硬质相的面积比。具体而言,使用图像处理软件winroof,根据sem图像的色浓度差计算出mo-si硬质相的面积比。在图5a至图5c中,看起来白色的部分是mo-si硬质相。可以看出,在图5a至图5c所示的烧结体中,mo-si硬质相的面积比按以下顺序增加:图5b中比较例1<图5c中比较例8<图5a中实施例1。对于实施例和比较例的各烧结体,使用三个不同的视场计算面积比,并将它们的平均值作为面积比示于表1和表2中。

[0100]

(烧结体的耐磨试验)

[0101]

使用图1所示的单阀座磨损试验机(以下简称“磨损试验机”),进行烧结体(制造的圆盘状烧结体)的耐磨性试验。首先,将各圆盘状烧结体(直径为35mm、厚度为14mm)加工成阀座形状,并作为单独的试样使用。通过将各磨损试样压入试验片保持器中,从而将各磨损试样固定在磨损试验机中。在表5所示的试验条件下驱动磨损试验机。通过用气火焰加热阀而间接加热磨损试样的同时,通过曲柄驱动输入的敲击对磨损试样进行磨损。

[0102]

表5

[0103]

试验时间10小时燃料lpg接触率每分钟3,000次磨损试样温度300℃阀驱动曲轴阀旋转率每分钟10次阀面fe-21cr-9mn-4ni-co合金焊接

[0104]

如图所示,通过用形状测量仪确定磨损试验前后的磨损试样的形状并确定沿垂直于如图2(图1中箭头a所示部分的放大图)所示的磨损试样表面的方向的差值d,得到各磨损试样的磨损量,其结果示于表1和表2中。

[0105]

从由此得到的检查结果可以看出以下内容。

[0106]

(关于耐磨性)

[0107]

如表1所示,实施例1至26的磨损量均小于25μm,而比较例1至9的磨损量均为25μm以上。即,实施例1至26的磨损量小于比较例1至9的磨损量。

[0108]

实施例1至26与比较例1至9的比较如下所示。这些粉末除了成分范围之外,均满足根据本实施方案的优选要求。因此,实施例1至26的成分组成具有改进烧结体(阀座)的耐磨性的效果。

[0109]

从晶体结构的角度来看,如实施例1至26所示,在烧结后的硬质颗粒粉末中c15型拉弗斯相(面心立方晶体结构)的合金相的含量(面积比)在60%至85%范围内的情况下,产生了改进烧结体(阀座)耐磨性的效果。另一方面,在比较例1、3至6、8和9中可以看出,在c15型拉弗斯相的合金相的含量低于60%或高于85%的情况下,未获得耐磨性的改进。

[0110]

仔细检查表2中给出的比较例揭示了以下内容。作为常规材料的比较例1具有25μm的优异磨损量。然而,由于co含量太高,这种材料的成本不合期望地容易受到co源成本增加的影响。

[0111]

据认为比较例2的磨损量大的原因是由于粉末的c含量过高,因此硬度过高,成型性差,并且这导致了烧结密度低。

[0112]

据认为比较例3的磨损量大的原因是由于粉末的si含量过低,因此烧结后的硬质颗粒粉末的c15型拉弗斯相的合金相的面积比低,并且粉末硬度降低。

[0113]

据认为比较例4的磨损量大的原因是由于粉末的si含量过高,因此烧结后的硬质颗粒粉末的c15型拉弗斯相合金相的面积比过高,并且硬度过高,因此成型性差,并且这导致了烧结密度低。

[0114]

据认为比较例5的磨损量大的原因是由于粉末的ni含量过高并且粉末硬度降低。

[0115]

据认为比较例6的磨损量大的原因是由于粉末的cr含量过低并且粉末硬度降低。

[0116]

据认为比较例7的磨损量大的原因是由于粉末的cr含量过高,因此硬度过高,并且成型性差,导致烧结密度低。

[0117]

据认为比较例8的磨损量大的原因是由于粉末的mo含量过低,因此烧结后的硬质颗粒粉末的c15型拉弗斯相的合金相的面积比过低,并且粉末硬度降低。

[0118]

据认为比较例9的磨损量大的原因是由于粉末的mo含量过高,因此烧结后的硬质颗粒粉末的c15型拉弗斯相的合金相的面积比过高,并且硬度高,因此成型性差,导致烧结密度低。

[0119]

(关于耐磨性以外的特性)

[0120]

表3所示的粒度分布和粉末特性的比较表明,实施例1和实施例11的粒度分布和粉末特性被视为与比较例1的粒度分布和粉末特性相当。粒度分布的差异很小并且是由于粉末制造过程中的不均匀性造成的,因此不会降低实施例1和11的性能。

[0121]

此外,比较表1和表2中作为烧结特性示出的烧结密度,可知实施例的烧结密度与比较例1的烧结密度处于大致相同的水平,因此不存在对耐磨性造成影响的大的差异。

[0122]

从这些结果可以看出,各自包含给定成分的实施例的硬质颗粒粉末能够在基本保持粉末特性和烧结特性的同时改进烧结体(阀座)的耐磨性,因此由该硬质颗粒粉末能够得到具有优异耐磨性的烧结体。

[0123]

尽管已经详细描述了本发明,但是本发明不限于实施方案和实施例,并且在不偏离其主旨的情况下可以进行各种修改。例如,尽管在上述实施例中,作为本发明的硬质颗粒

粉末的用途,对阀座进行研究,但本发明的硬质颗粒粉末也可以作为阀座以外的机械部件使用。

[0124]

本技术是基于2021年7月20日提交的日本专利申请no.2021-119670,其内容通过引用并入本文。

[0125]

1气体燃烧器

[0126]

2阀

[0127]

3火焰

[0128]

4磨损试样(阀座)

[0129]

5磨损试样(阀座)

[0130]

6试验片保持器

[0131]

7试验片保持器

[0132]

8冷却水

[0133]

9阀导向器

[0134]

10弹簧

[0135]

11固定帽

[0136]

12升降杆

[0137]

13试验前

[0138]

14试验后

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。