1.本发明属于管道制造技术领域,特别涉及一种一体化柔性复合管及其制备方法。

背景技术:

2.随着油田开发的深入,集输系统埋地金属管道的腐蚀问题日益突出。由于腐蚀造成一系列不利影响,例如管停输或降低输量、油气资源损耗浪费、生态环境严重污染、维修与治污成本上升和h2s泄露产生人员危害等。柔性复合管的应用可大大降低腐蚀速率,延长了管道的寿命,使其达到20年甚至更高,这一数据往往是金属管道的几倍。

3.在输送过程中,输送的油气介质由于热量的散失,温度逐渐降低,极易造成液体内的蜡析出,使原本高黏度的原油的流动性更低,可造成管线结垢、凝管、堵塞等现象,进而甚至停产。因此确保输送过程中原油温度在一定范围内,提高管内液体的流动性,需要制备具有保温功能的复合管道,以控制管道内热量的流失,使流体保持在其结蜡点以上,具有较高的流动性,进而保证管线的正常运行。

4.目前柔性复合管保温层采用发泡聚氨酯制作而成,其保温机理是在保温层内部形成封闭式的孔穴降低了材料整体的导热系数(0.020~0.030w/(m

·

k)),从而起到保温作用。目前保温层的制造工艺较为落后,当柔性复合管全部制造完成后在委托相关厂家进行保温层的制作,然后将带有保温层的柔性复合管发送至现场进行安装施工等作业。该做法工艺繁琐及成本较高,制作保温层费用约占柔性复合管成本的40%左右,且需要发送至第三方完成保温层制作,由此增加柔性复合管受损风险。

技术实现要素:

5.本发明的目的在于提供一种一体化柔性复合管及其制备方法,解决了传统柔性复合管保温层制造成本高的问题。

6.本发明是通过以下技术方案来实现:

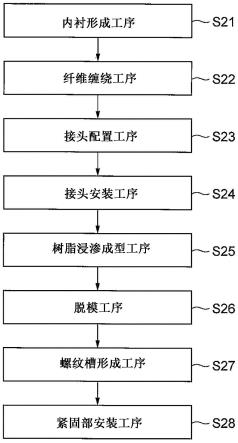

7.一种一体化柔性复合管的制备方法,包括以下步骤:

8.s1、制备内衬层:根据工艺设计,确定出内衬层的壁厚,完成内衬层的制备;

9.s2、制备增强层:增强层采用纤维,在内衬层上缠绕纤维,增强层所用纤维数量根据压力强度校核计算得到;

10.s3、制备外保温层:在增强层上挤出外保温层,得到一体化柔性复合管,其中,外保温层由pe和添加剂混合制备而成,形成封闭式网络状孔洞结构,pe和添加剂的质量比80:20~95:5。

11.进一步,添加剂包括以下组分:发泡剂、填充剂、稳定剂和调节剂。

12.进一步,外保温层的密度为(0.05~0.5)g/cm3。

13.进一步,内衬层的材料为热塑性塑料。

14.进一步,热塑性塑料采用聚乙烯、交联聚乙烯、耐热聚乙烯、尼龙或聚偏氟乙烯。

15.进一步,s2中,采用涤纶纤维进行增强。

16.进一步,s2中,纤维的缠绕方式为:层数为偶数层,采用正反双向缠绕方式,缠绕角度为55

°

,单层缠绕90锭涤纶纤维。

17.本发明还公开了采用所述制备方法制备得到的一体化柔性复合管,包括由内而外依次设置的内衬层、增强层和外保温层。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明公开了一种一体化柔性复合管的制备方法,依次制备内衬层、增强层和外保温层,外保温层兼顾了保温层和保护层的作用,外保温层由pe和添加剂混合制备而成,其中主体成分为pe,占比约为80%~95%,主要起到提供力学强度的作用,其余成分为添加剂,占比约为5%~20%,通过与pe反应,形成封闭式网络状孔洞结构,在受到外界机械力作用时,其pe材料本身具有一定的力学强度,加之封闭式网络状孔洞结构可以缓冲及吸收能量,减缓外力对管体造成的破坏作用,因此起到保温和受冲击时缓冲作用。管材制造工艺简洁,实现连续作业,提高制造效率;相比传统制造工艺,省去了单独制造保温层的过程,较传统工艺降低材料及加工费用共约40%,大大降低了管材投资成本。

附图说明

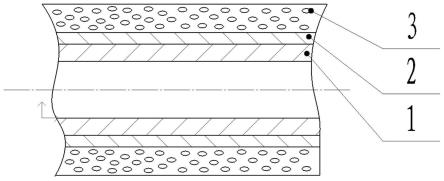

20.图1为本发明的一种一体化柔性复合管的结构示意图。

21.其中,1为内衬层,2为增强层,3为外保温层。

具体实施方式

22.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

23.本发明公开的一种一体化柔性复合管的制备方法,包括以下步骤:

24.步骤一:根据工艺设计,确定内衬层3挤出壁厚,一般壁厚为5~20mm,并完成内衬挤出作业,内衬层3的材料为热塑性塑料,例如聚乙烯(pe)、交联聚乙烯(pex)、耐热聚乙烯(pe-rt)、尼龙(pa)及聚偏氟乙烯(pvdf)等,主要起到与传输介质接触以及支持增强层3缠绕的作用;

25.步骤二:根据压力强度校核计算,确定增强层3所用纤维数量,然后利用缠绕机在内衬管上缠绕有机或无机纤维达到增强目的;

26.步骤三:最后在利用挤塑机挤出连续复合管的外保温层3,得到如图1所示的一体化柔性复合管。

27.该外保温层3所用原料为pe 添加剂配制的共混料,pe和添加剂的比例为80:20~95:5。其中主体成分为pe,占比约为80%~95%,主要起到提供力学强度的作用,其余成分为添加剂,占比约为5%~20%,通过与pe反应,形成网络状孔洞结构,起到保温和受冲击时缓冲作用。

28.外保温层3的密度为(0.05~0.5)g/cm3。

29.添加剂包括以下组分:发泡剂(可选用对甲磺酰氨基脲或碳酸氢钠等)、填充剂(碳酸钙)、稳定剂(钙锌、铅盐等)和调节剂(丙烯酸酯类)。

30.实施例1

31.本发明公开了一种用于油气混输的dn150 pn6.4mpa柔性复合管的制备方法,包括

以下步骤:

32.步骤一:根据输送介质、管径和压力等级,确定内衬层3材料为pe,厚度为6mm,利用挤塑机挤出内衬层3。

33.步骤二:采用涤纶纤维进行增强,层数为4层,相邻层正反双向缠绕,缠绕角度为55

°

,单层缠绕90锭涤纶纤维,利用复合管缠绕机完成缠绕作业。

34.步骤三:配比外保温层3所需的原料,比例如下:

35.pe:发泡剂:填充剂:稳定剂:调节剂=85:10:2:2:1。

36.利用挤塑机挤出外保温层3,将挤出的外保温层3包覆在增强层3之外,最终完成柔性复合管的制备。

37.该实施例中的外保温层3的抗冲击性能优异,采用质量5kg

±

0.01kg的钢球从1000mm处自由落体方式冲击管体外表面,冲击位置至少4处,冲击后进行静水压测试(测试压力为公称压力1.5倍,时间为4h),任然无渗漏或失效现象,抗冲击性能提高5倍以上。保温性能方面,复合管的导热系数0.024w/(m

·

k),较原产品降低94%。

38.实施例2

39.本发明公开了一种用于油气混输的dn100 pn16mpa柔性复合管的制备方法,包括以下步骤:

40.步骤一:根据输送介质、管径和压力等级,确定内衬层3材料为pe,厚度为15mm,利用挤塑机挤出内衬层3。

41.步骤二:采用涤纶纤维进行增强,层数为6层,相邻层正反双向缠绕,缠绕角度为55

°

,单层缠绕90锭涤纶纤维,利用复合管缠绕机完成缠绕作业。

42.步骤三:配比外保温层3所需的原料,比例如下:

43.pe:发泡剂:填充剂:稳定剂:调节剂=80:15:2:2:1。

44.利用挤塑机挤出外保温层3,将挤出的外保温层3包覆在增强层3之外,最终完成柔性复合管的制备。

45.该实施例中的外保温层3的抗冲击性能优异,采用质量5kg

±

0.01kg的钢球从1000mm处自由落体方式冲击管体外表面,冲击位置至少4处,冲击后进行静水压测试(测试压力为公称压力1.5倍,时间为4h),任然无渗漏或失效现象,抗冲击性能提高5倍以上。保温性能方面,复合管的导热系数0.021w/(m

·

k),较原产品降低95%。

46.实施例3

47.本发明公开了一种用于油气混输的dn150 pn6.4mpa柔性复合管的制备方法,包括以下步骤:

48.步骤一:根据输送介质、管径和压力等级,确定内衬层3材料为pe,厚度为20mm,利用挤塑机挤出内衬层3。

49.步骤二:采用涤纶纤维进行增强,选择4层正反双向缠绕方式,缠绕角度为55

°

,单层缠绕90锭涤纶纤维,利用复合管缠绕机完成缠绕作业。

50.步骤三:配比外保温层3所需的原料,比例如下:

51.pe:发泡剂:填充剂:稳定剂:调节剂=90:7:1:1:1。

52.利用挤塑机挤出外保温层3,将挤出的外保温层3包覆在增强层3之外,最终完成柔性复合管的制备。

53.该实施例中的外保温层3的抗冲击性能优异,采用质量5kg

±

0.01kg的钢球从1000mm处自由落体方式冲击管体外表面,冲击位置至少4处,冲击后进行静水压测试(测试压力为公称压力1.5倍,时间为4h),任然无渗漏或失效现象,抗冲击性能提高5倍以上。保温性能方面,复合管的导热系数0.028w/(m

·

k),较原产品降低93%。

54.实施例4

55.本发明公开了一种用于油气混输的dn150 pn6.4mpa柔性复合管的制备方法,包括以下步骤:

56.步骤一:根据输送介质、管径和压力等级,确定内衬层3材料为pe,厚度为20mm,利用挤塑机挤出内衬层3。

57.步骤二:采用涤纶纤维进行增强,选择4层正反双向缠绕方式,缠绕角度为55

°

,单层缠绕90锭涤纶纤维,利用复合管缠绕机完成缠绕作业。

58.步骤三:配比外保温层3所需的原料,比例如下:

59.pe:发泡剂:填充剂:稳定剂:调节剂=95:3:0.5:0.5:1。

60.利用挤塑机挤出外保温层3,将挤出的外保温层3包覆在增强层3之外,最终完成柔性复合管的制备。

61.该实施例中的外保温层3的抗冲击性能优异,采用质量5kg

±

0.01kg的钢球从1000mm处自由落体方式冲击管体外表面,冲击位置至少4处,冲击后进行静水压测试(测试压力为公称压力1.5倍,时间为4h),任然无渗漏或失效现象,抗冲击性能提高5倍以上。保温性能方面,复合管的导热系数0.036w/(m

·

k),较原产品降低91%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。