1.本发明涉及一种治具组件及一种边抛机台,尤其涉及一种晶棒治具组件及一种晶棒边抛机台。

背景技术:

2.在晶棒的边缘抛光制程中,目前是利用轴棒以黏合的方式固定于晶棒的端面,进而使晶棒可利用轴棒来固定于车床,以进行边缘抛光制程,结束时再将轴棒与晶棒的端面分离。然而,轴棒的黏胶及脱胶过程相当花费时间与工序。此外,在现有的制程中,晶棒的调心作业是以千分表与胶槌敲击方式来校正,不但手续繁复,胶槌敲击晶棒可能会使得晶棒发生内裂。

3.此外,在一般边缘抛光制程中,若所使用的晶棒有不同尺寸的差异,例如4寸、6寸或8寸的晶棒,会使抛光作业前的晶棒位置固定及中心调整的程序更加耗时。

技术实现要素:

4.本发明提供一种晶棒治具组件,其可简单且方便的方式固定于晶棒。

5.本发明另提供一种晶棒边抛机台,可快速且方便地固定晶棒且调整晶棒的位置。

6.本发明的一种晶棒治具组件,包括端面夹持治具及晶棒定位治具。端面夹持治具包括相对的两夹持部。晶棒定位治具位于端面夹持治具的下方,且包括第一基座、调整座及两滚轮。调整座位于第一基座与端面夹持治具之间,且沿第一轴线可移动地设置于第一基座,以靠近或远离端面夹持治具。两滚轮可转动地设置在调整座上。

7.在本发明的一实施例中,当晶棒被设置在晶棒定位治具的两滚轮上时,两滚轮承托晶棒的环状面,调整座适于相对于第一基座移动,以使晶棒移入端面夹持治具的两夹持部之间,晶棒包括相对的两端面,且端面夹持治具的两夹持部抵靠晶棒的两端面,以固定晶棒。

8.在本发明的一实施例中,上述的晶棒定位治具还包括第一螺杆及螺杆调整旋钮,第一螺杆沿第一轴线延伸且固定于调整座,第一基座包括主体及固定于主体的盖体,螺杆调整旋钮可转动地设置于主体与盖体之间,第一螺杆穿设于盖体、螺杆调整旋钮与主体,且螺接于螺杆调整旋钮。

9.在本发明的一实施例中,第一螺杆的延伸方向通过两夹持部的两中心的连线。

10.在本发明的一实施例中,上述的晶棒定位治具还包括沿第一轴线延伸的导杆,穿设于第一基座与调整座。

11.在本发明的一实施例中,上述的第一基座沿第二轴线可移动地设置于端面夹持治具的下方,第二轴线垂直于第一轴线。

12.在本发明的一实施例中,上述的晶棒定位治具还包括沿第二轴线延伸的调整螺丝,穿设于第一基座,且适于抵靠至外壳,以调整第一基座相对于端面夹持治具在第二轴线上的位置。

13.在本发明的一实施例中,上述的晶棒治具组件还包括驱动模块及抛光模块。驱动模块设置于端面夹持治具旁。抛光模块位于驱动模块与端面夹持治具之间,且连动于驱动模块。

14.在本发明的一实施例中,上述的晶棒治具组件还包括移动治具,包括第二基座及螺接于第二基座的第二螺杆,其中驱动模块螺接于第二螺杆,而随第二螺杆可移动地设置于第二基座上,以使抛光模块靠近或远离端面夹持治具。

15.在本发明的一实施例中,上述的抛光模块包括钻石磨片或钻石毛刷。

16.在本发明的一实施例中,上述的晶棒治具组件还包括辅助定位治具,沿第二轴线可移动地设置于端面夹持治具旁,且包括两定位滚轮,其中两定位滚轮之间的连线平行于第一轴线。

17.在本发明的一实施例中,上述的辅助定位治具包括沿第二轴线延伸的定位杆,定位杆的延伸方向通过两夹持部的两中心的连线。

18.本发明的一种晶棒边抛机台,包括壳体、承载座、第一限位组件、第二限位组件、抛光组件及晶棒固定组件。承载座沿第一轴线可移动地配置壳体。第一限位组件可拆卸地设置于壳体,用以限制承载座在第一轴线上的位置。抛光组件沿第一轴线可移动地配置于承载座的上方。第二限位组件可拆卸地设置于壳体,用以限制抛光组件在第一轴线上的位置。晶棒固定组件沿第二轴线可转动地位于承载座与抛光组件之间,承载座适于承载晶棒,晶棒固定组件固定晶棒的端面,且抛光组件接触晶棒的边缘。

19.在本发明的另一实施例中,上述的晶棒边抛机台还包括防掉落组件,位于承载座旁。当承载座承载晶棒时,晶棒位于晶棒固定组件与防掉落组件之间,且防掉落组件的高度大于承载座与抛光组件之间的距离的一半。

20.在本发明的另一实施例中,上述的防掉落组件包括两挡止部,可活动地设置于壳体,以远离或靠近于彼此。当两挡止部靠近于彼此时,两挡止部之间的第一距离小于晶棒的端面的直径,当两挡止部远离于彼此时,两挡止部之间的第二距离大于于晶棒的端面的直径。

21.在本发明的另一实施例中,上述的晶棒边抛机台还包括晶棒定位件,沿第三轴线可移动地设置于壳体且位于承载座与抛光组件之间。

22.在本发明的另一实施例中,上述的晶棒边抛机台还包括第一驱动组件、第二驱动组件、第三驱动组件及电控组件。第一驱动组件驱动承载座沿第一轴线移动。第二驱动组件驱动抛光组件沿第一轴线移动。第三驱动组件驱动晶棒固定组件转动。电控组件设置于壳体,且电性连接于第一驱动组件、第二驱动组件及第三驱动组件。

23.在本发明的另一实施例中,上述的晶棒固定组件包括沿第一轴线可转动地配置的吸嘴及连通吸嘴的真空泵。

24.在本发明的另一实施例中,上述的晶棒边抛机台还包括第四驱动组件。抛光组件包括第一抛光组件及第二抛光组件,第一抛光组件的粗糙度不同于第二抛光组件的粗糙度。第四驱动组件将第一抛光组件与第二抛光组件的其中一者转动至承载座的正上方,且使另一者离开承载座的正上方。

25.在本发明的另一实施例中,上述的晶棒边抛机台还包括研磨液回收槽、管路及泵。研磨液回收槽位于承载座的下方。管路从研磨液回收槽延伸至抛光组件的上方。泵连通于

研磨液回收槽与管路。

26.在本发明的另一实施例中,上述的壳体包括靠近承载座的第一限位区螺孔及靠近抛光组件的第二限位区螺孔。第一限位组件包括第一限位组件及第二限位组件,第一限位组件及第二限位组件的高度不同。第一限位组件及第二限位组件的其中一者可选择地被螺接于第一限位区螺孔,以限制承载座在第一轴线上的位置。第二限位组件包括第三限位组件及第四限位组件,第三限位组件及第四限位组件的高度不同。第三限位组件及第四限位组件的其中一者可选择地被螺接于第二限位区螺孔,以限制抛光组件在第一轴线上的位置。

27.在本发明的另一实施例中,上述的壳体包括第一暂存区螺孔及第二暂存区螺孔。第一限位组件及第二限位组件的另一者被螺接于第一暂存区螺孔,且第三限位组件及第四限位组件的另一者螺接于第二暂存区螺孔。

28.基于上述,本发明的晶棒治具组件的端面夹持治具的两夹持部适于夹持晶棒的两端面。晶棒定位治具位于端面夹持治具的下方,晶棒定位治具的调整座位于第一基座与端面夹持治具之间,且沿第一轴线可移动地设置于第一基座,以靠近或远离端面夹持治具。晶棒定位治具的两滚轮可转动地设置在调整座上,以承托晶棒的环状面。因此,当晶棒位在晶棒定位治具的两滚轮上时,调整座适于相对于第一基座移动,以使晶棒移入端面夹持治具的两夹持部之间,且端面夹持治具的两夹持部抵靠晶棒的两端面,以固定晶棒。换句话说,晶棒定位治具可用来承托晶棒,而使晶棒能先对位到端面夹持治具的两夹持部之间适当的位置之后,两夹持部再抵靠晶棒的两端面,而使端面夹持治具的两夹持部夹固晶棒,后续晶棒便能够利用端面夹持治具来固定至特定的装置(例如是车床)进行后续程序(例如边缘抛光)。相较于现有的轴棒以黏合的方式固定于晶棒,黏胶与脱胶制程相当耗时,本发明的晶棒治具组件可快速固定或是分离于晶棒,相当省时方便。

29.此外,本发明的晶棒边抛机台的第一限位组件可拆卸地设置于壳体,用以限制承载座在第一轴线上的位置。晶棒边抛机台的第二限位组件也可拆卸地设置于壳体,用以限制抛光组件在第一轴线上的位置。晶棒边抛机台的承载座沿第一轴线可移动地配置壳体,适于承载晶棒,且抛光组件沿第一轴线可移动地配置于承载座的上方,因此,当晶棒位于承载座上时,晶棒可随承载座沿第一轴线移动至第一限位组件所限制的位置,抛光组件再沿第一轴线移动至第二限位组件所限制的位置,以接触晶棒的边缘。如此一来,晶棒边抛机台便可适于放置不同尺寸的晶棒。另外,晶棒边抛机台的晶棒固定组件沿第二轴线可转动地位于承载座与抛光组件之间。后续以晶棒固定组件固定晶棒的一端面,便可确保晶棒在第一轴线上稳固不动。换句话说,通过承载座、抛光组件及晶棒固定组件的配合,不同尺寸的晶棒相对于晶棒边抛机台的位置可方便地被调整且固定,以利后续程序(例如边缘抛光)的作业。本发明的晶棒边抛机台不仅方便调整晶棒的位置,也能快速固定或是分离于晶棒,相当省时。

附图说明

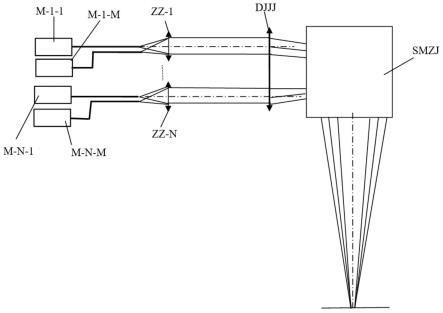

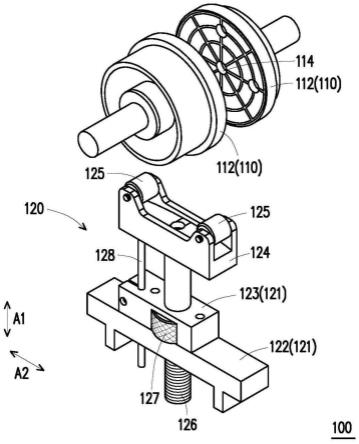

30.图1是依照本发明的一实施例的一种晶棒治具组件的立体示意图;

31.图2是图1的晶棒治具组件夹设一晶棒的正视示意图;

32.图3是图1的晶棒治具组件夹设另一晶棒的正视示意图;

33.图4是图1的晶棒治具组件、驱动模块、抛光模块及移动治具的立体示意图;

34.图5是图2中使用辅助定位治具的正视示意图;

35.图6是依照本发明的另一实施例的一种晶棒边抛机台的立体示意图;

36.图7是图6的晶圆、壳体、承载座及下方定位组件的立体示意图;

37.图8是图6的晶棒边抛机台的局部放大示意图;

38.图9是图6的晶棒边抛机台的侧视图;

39.图10是图6的晶棒边抛机台的正视图;

40.图11a是图6的晶棒边抛机台的防掉落组件的第一状态示意图;

41.图11b是图6的晶棒边抛机台的防掉落组件的第二状态示意图;

42.图11c是图6的晶棒边抛机台的防掉落组件的第三状态示意图。

43.附图标记说明

44.a1、b1:第一轴线;

45.a2、b2:第二轴线;

46.b3:第三轴线;

47.d:直径;

48.d1:第一距离;

49.d2:第二距离;

50.d3:第三距离;

51.10、10a、10b:晶棒;

52.12、12a、12b:端面;

53.14、14a:环状面;

54.20:外壳;

55.100:晶棒治具组件;

56.110:端面夹持治具;

57.112:夹持部;

58.114:中心;

59.120:晶棒定位治具;

60.121:第一基座;

61.122:主体;

62.123:盖体;

63.124:调整座;

64.125、125a:滚轮;

65.126:第一螺杆;

66.127:螺杆调整旋钮;

67.128:导杆;

68.129:调整螺丝;

69.130:驱动模块;

70.135:抛光模块;

71.140:移动治具;

72.142:第二基座;

73.144:第二螺杆;

74.150:辅助定位治具;

75.152:定位滚轮;

76.154:定位杆;

77.200:晶棒边抛机台;

78.201:壳体;

79.202:承载座;

80.203:架体;

81.204:第一箱体;

82.205:第二箱体;

83.206:第一限位区螺孔;

84.207:第二限位区螺孔;

85.208:第一暂存区螺孔;

86.209:第二暂存区螺孔;

87.220:下方定位组件;

88.221:移动杆件;

89.222:第一输出轴件;

90.223:第一连接件;

91.225:第一限位组件;

92.226:第一限位组件;

93.228:第二限位组件;

94.230:上方定位组件;

95.231:第二输出轴件;

96.232:第三输出轴件;

97.233:第二连接件;

98.235:第二限位组件;

99.236:第三限位组件;

100.238:第四限位组件;

101.240:抛光组件;

102.241:第一抛光组件;

103.242:第二抛光组件;

104.250:晶棒固定组件;

105.251:吸嘴;

106.252:中空轴;

107.253:真空泵;

108.255:晶棒定位件;

109.256:调整推杆;

110.257:调整转盘;

111.260:电控组件;

112.261:触摸屏;

113.265:第一驱动组件;

114.266:第二驱动组件;

115.267:第三驱动组件;

116.268:第四驱动组件;

117.270:防掉落组件;

118.271:两挡止部;

119.281:研磨液回收槽;

120.282:管路;

121.283:泵;

122.284:开口。

具体实施方式

123.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同组件符号在通过和描述中用来表示相同或相似部分。

124.图1是依照本发明的一实施例的一种晶棒治具组件的立体示意图。请参阅图1,本实施例的晶棒治具组件100适用于晶棒10(图4),晶棒10包括相对的两端面12(图4)及位于两端面12之间的环状面14(图4)。

125.晶棒治具组件100包括端面夹持治具110及晶棒定位治具120。端面夹持治具110包括相对的两夹持部112,两夹持部112适于夹持晶棒10的两端面12。

126.晶棒定位治具120位于端面夹持治具110的下方,且包括第一基座121、调整座124及两滚轮125。调整座124位于第一基座121与端面夹持治具110之间,且沿第一轴线a1可移动地设置于第一基座121,以靠近或远离端面夹持治具110。

127.具体地说,在本实施例中,晶棒定位治具120还包括第一螺杆126及螺杆调整旋钮127。第一螺杆126沿第一轴线a1延伸且固定于调整座124,第一基座121包括主体122及固定于主体122的盖体123,螺杆调整旋钮127可转动地设置于主体122与盖体123之间。第一螺杆126穿设于盖体123、螺杆调整旋钮127与主体122,且螺接于螺杆调整旋钮127。

128.在本实施例中,当使用者想要调整调整座124的高度时,只要旋转螺杆调整旋钮127,第一螺杆126便可相对于螺杆调整旋钮127沿第一轴线a1上下移动,固定于第一螺杆126的调整座124即能够沿第一轴线a1上下移动。当然,使调整座124沿第一轴线a1上下移动的方式不以此为限制。

129.此外,在本实施例中,两滚轮125可转动地设置在调整座124上,适于承托晶棒10的环状面14。由于滚轮125可相对于调整座124转动,当滚轮125承托晶棒10的环状面14时,不易与晶棒10的环状面14之间摩擦,而可达到保护晶棒10的环状面14的效果。

130.另外,在本实施例中,晶棒定位治具120还可选择地包括沿第一轴线a1延伸的导杆128,穿设于第一基座121与调整座124。导杆128可用来使调整座124相对于第一基座121以更高精度地沿第一轴线a1上下移动,而确保调整座124直上直下运动。

131.图2是图1的晶棒治具组件夹设晶棒的正视示意图。请参阅图1与图2,当要使用图1

的晶棒治具组件100来夹设晶棒10时,先将晶棒10放置于晶棒定位治具120上的两滚轮125上,端面夹持治具110的两夹持部112靠近晶棒10的两端面12,但与晶棒10的两端面12保持松动。

132.接着,调整座124适于相对于第一基座121移动,以使晶棒10移入端面夹持治具110的两夹持部112之间,且调整晶棒10的中心与夹持部112的中心114共轴。

133.在本实施例中,使用者可通过旋转螺杆调整旋钮127,来使第一螺杆126沿第一轴线a1上下移动,固定于第一螺杆126的调整座124即能够沿第一轴线a1上下移动,以使晶棒10的中心在第一轴线a1上能与夹持部112的中心114对准。

134.此外,第一基座121沿第二轴线a2可移动地设置于端面夹持治具110的下方,其中第二轴线a2垂直于第一轴线a1。详细地说,晶棒定位治具120还包括沿第二轴线a2延伸的调整螺丝129,穿设于第一基座121,且适于抵靠至外壳,以调整第一基座121相对于端面夹持治具110在第二轴线a2上的位置。在本实施例中,外壳例如是车床的轨道,但不以此为限制。

135.因此,使用者可通过旋转调整螺丝129来使第一基座121能沿第二轴线a2左右移动,以使晶棒10的中心在第二轴线a2上能与夹持部112的中心114对准。

136.值得一提的是,晶棒10的中心与夹持部112的中心114是否共轴的判定方式,可以是通过操作者观看夹持部112的边缘与晶棒10的端面12的边缘之间是否保持等距来决定。

137.例如,夹持部112的上边缘与晶棒10的端面12的上边缘之间的距离是否等于夹持部112的下边缘与晶棒10的端面12的下边缘之间的距离,夹持部112的左边缘与晶棒10的端面12的左边缘之间的距离是否等于夹持部112的右边缘与晶棒10的端面12的右边缘之间的距离,来判断晶棒10是否对位成功。

138.在晶棒10对位成功之后,使端面夹持治具110的两夹持部112抵靠晶棒10的两端面12,以固定晶棒10。后续再缩短两夹持部112之间的距离,以使两夹持部112夹紧晶棒10的两端面12。如此一来,晶棒10便可被固定。

139.接着,将晶棒定位治具120下降约1公分而不与晶棒10的环状面14接触,在此状态下,操作者可选择性地对晶棒10略为施以外力,若仍未发现晶棒10相对于端面夹持治具110的两夹持部112松脱,判定晶棒10已良好地固定于端面夹持治具110。

140.图3是图1的晶棒治具组件夹设另一晶棒的正视示意图。请参阅图2与图3,在本实施例中,晶棒治具组件100可适用于不同尺寸的晶棒10、10a。举例来说,在图2中,晶棒治具组件100可使6寸的晶棒10固定于端面夹持治具110。在图3中,晶棒治具组件100可使4寸的晶棒10a固定于端面夹持治具110。当然,晶棒治具组件100所适用的晶棒10、10a的尺寸并不以此为限制。

141.由图3可见,当要使4寸的晶棒10a固定于端面夹持治具110时,晶棒定位治具120的调整座124相对于第一基座121沿着第一轴线a1上升,以使滚轮125所支撑的晶棒10a的端面12a的中心能够对位于夹持部112的中心114。之后再使端面夹持治具110的两夹持部112夹紧晶棒10a的两端面12,以使晶棒10a被固定。

142.图4是图1的晶棒治具组件、驱动模块、抛光模块及移动治具的立体示意图。请参阅图4,在本实施例中,晶棒治具组件100例如可以是用来进行边缘抛光制程的治具组件。晶棒治具组件100还包括驱动模块130及抛光模块135。

143.驱动模块130设置于端面夹持治具110旁,例如是上侧。驱动模块130例如是马达、

油压缸或气压缸,但驱动模块130的种类不以此为限制。

144.抛光模块135位于驱动模块130与端面夹持治具110之间,且连动于驱动模块130。抛光模块135适于对端面夹持治具110所夹持的晶棒10的环状面14抛光。在进行抛光时,端面夹持治具110可固定于车床或其他转动结构上,端面夹持治具110带动晶棒10一起转动,抛光模块135抵靠在晶棒10的环状面14,而对环状面14抛光。在本实施例中,抛光模块135包括钻石磨片,在其他实施例中,抛光模块135也可以包括钻石毛刷。

145.此外,晶棒治具组件100还包括移动治具140,移动治具140包括第二基座142及螺接于第二基座142的第二螺杆144。驱动模块130螺接于第二螺杆144,而随第二螺杆144沿着第一轴线a1可移动地设置于第二基座142上,连带使驱动模块130与抛光模块135沿着第一轴线a1上下移动,以使抛光模块135靠近或远离端面夹持治具110,抛光模块135便可靠近或远离晶棒10的环状面14。

146.在加工不同外径的晶棒10时,晶棒治具组件100仅需调整第二螺杆144相对于第二基座142的位置,即可调整抛光模块135的高度,而使抛光模块135接触晶棒10的环状面14。此外,因为第二螺杆144相对于第二基座142的位置可以调整,连带地使抛光模块135的高度可被调整。当晶棒10的环状面14具有不需加工的平口(非圆弧)部分时,抛光模块135可设置成能够避开平口部的位置。也就是说,抛光模块135只加工到晶棒10的环状面14中圆弧部分,而不加工平口,进而达到圆角化改善的目的。

147.当然,在其他实施例中,移动治具140也可被省略,以晶棒10的环状面14为全圆弧面的状况来说,不具有移动治具140的晶棒治具组件100可对晶棒10的环状面14提供稳定的加工压力。

148.要说明的是,晶棒10的中心与夹持部112的中心114是否共轴,也可以通过下面的方式来判定。图5是图2中使用辅助定位治具的正视示意图。请参阅图5,在本实施例中,当晶棒10被端面夹持治具110固定时,由图5(侧视图)可见,第一螺杆126的延伸方向通过夹持部112的中心114。若由图4(立体图)来看,则第一螺杆126的延伸方向通过两夹持部112的两中心的连线。这样代表晶棒10在第二轴线a2上已良好地被对位。

149.此外,在本实施例中,晶棒治具组件100还包括辅助定位治具150,沿第二轴线a2可移动地设置于端面夹持治具110旁,且包括两定位滚轮152。两定位滚轮152之间的连线平行于第一轴线a1,两定位滚轮152之间的距离对应于晶棒10的尺寸,而适于抵靠于晶棒10的环状面14的上下两端。因此,当要对位时,辅助定位治具150的两定位滚轮152会接触晶棒10的环状面14的上下两端。

150.此外,辅助定位治具150包括沿第二轴线a2延伸的定位杆154,当晶棒10被端面夹持治具110固定时,由图5(侧视图)可见,定位杆154的延伸方向通过夹持部112的中心114。换句话说,在立体图中,定位杆154的延伸方向通过两夹持部112的两中心114的连线。这样代表晶棒10在第一轴线a1上已良好地被对位。

151.当然,在其他实施例中,操作者也可以用其他方式来判断晶棒10的中心与夹持部112的中心114是否共轴。

152.要说明的是,在现有的制程中,晶棒的调心作业是以千分表与胶槌敲击方式来校正,不但手续繁复,胶槌敲击晶棒可能会使得晶棒发生内裂。本实施例的晶棒治具组件100可通过测量夹持部112的上下左右边缘与晶棒10的端面12的上下左右边缘之间的距离是否

相同,或是确认第一螺杆126与定位杆154的延伸方向是否通过夹持部112的中心114,来完成校正。由于本实施例的晶棒治具组件100无须以敲击晶棒10的方式来定位晶棒10,可有效避免对位过程中晶棒10内裂的问题。

153.另外,本实施例的晶棒治具组件100不需将轴棒黏合到晶棒10,而使通过端面夹持治具110夹持晶棒10,固定晶棒10的时间整体可被缩短6小时之多。本实施例的晶棒治具组件100固定与抛光晶棒10的加工时间约5分钟,相当快速。

154.再者,经测试,以本实施例的端面夹持治具110夹持sic晶棒10进行抛光程序,其中若抛光模块135为钻石磨片,转速为6000rpm,晶棒10的环状面14在抛光之后ra由0.6微米下降至0.25微米,有相当好的表现。若抛光模块135为钻石毛刷时,晶棒10的环状面14在抛光之后ra平均约0.36微米,也有良好的表现。此外,晶棒10的环状面14的表面色泽由暗色变为亮面,测试结果符合现况需求。

155.图6是依照本发明的另一实施例的一种晶棒边抛机台的立体示意图。为清楚呈现内部结构配置,图6的防掉落组件被隐藏,第一箱体、第二箱体、晶圆及电控组件以虚线示出。请参阅图6,本实施例的晶棒边抛机台200适用于晶棒10b,晶棒10b包括相对的两端面12b及位于两端面12b之间的环状面14a。晶棒边抛机台200适于对晶棒10b的环状面14a抛光。晶棒10b的直径例如是4寸、6寸或8寸,但晶棒10b的尺寸不以此为限制。

156.晶棒边抛机台200包括壳体201、承载座202及下方定位组件220。承载座202适于承载晶棒10b,位于下方定位组件220的上方,且沿第一轴线b1可移动地配置于壳体201。

157.图7是图6的晶圆、壳体、承载座及下方定位组件的立体示意图。请参阅图7,下方定位组件220包括移动杆件221、第一输出轴件222、第一连接件223及第一驱动组件265。第一驱动组件265设置于壳体201,连接第一输出轴件222。第一输出轴件222通过一第一连接件223连接移动杆件221的一端,而移动杆件221的另一端穿设于壳体201且连接承载座202。移动杆件221平行于第一输出轴件222,且第一连接件223位于承载座202的下方及第一驱动组件265的上方。

158.当操作者想要改变承载座202的高度时,可通过第一驱动组件265驱动承载座202沿第一轴线b1移动。具体地说,在第一驱动组件265驱动第一输出轴件222沿第一轴线b1移动时,由于第一输出轴件222通过第一连接件223与移动杆件221相连接,移动杆件221可随第一输出轴件222沿第一轴线b1移动。因此,连接于移动杆件221的承载座202也会沿第一轴线b1同时移动,承载座202的高度即可被调整。

159.在本实施例中,第一驱动组件265是气压缸,但第一驱动组件265的种类不以此为限制。

160.另外,本实施例的承载座202具有两滚轮125a,可相对于承载座202转动。当滚轮125a承托晶棒10b的环状面14a时,滚轮125a不易与晶棒10b的环状面14a之间摩擦,而可达到保护晶棒10b的环状面14a的效果。

161.在本实施例中,下方定位组件220还包括第一限位组件225,位于第一连接件223的上方,可拆卸地配置于壳体201。当承载座202沿第一轴线b1上升至某一高度后,第一连接件223接触且抵靠第一限位组件225,使得移动杆件221无法继续上升,承载座202因而停止移动。也就是说,第一限位组件225可限制承载座202在第一轴线b1上的位置,以使晶棒10b停留于预设的高度。

162.此外,壳体201包括靠近承载座202的第一限位区螺孔206,用以螺接第一限位组件225。在本实施例中,第一限位组件225包括第一限位组件226及第二限位组件228(图6),第一限位组件226及第二限位组件228的高度不同。第一限位组件226及第二限位组件228的其中一者可选择地被螺接于第一限位区螺孔206,以限制承载座202在第一轴线b1上的位置。

163.换句话说,通过第一限位组件225的更换,操作者得以改变承载座202在第一轴线b1上的默认位置,以配合不同尺寸的晶棒10b。

164.另外,同一尺寸晶棒10b之间的实际大小可能有些微差异。因此,在第一限位组件225螺接于第一限位区螺孔206(图7)后,使用者可手动微调第一限位组件225的高度,以达到晶棒10b在第一轴线b1上的理想高度。

165.图8是图6的晶棒边抛机台的局部放大示意图。为清楚呈现内部结构配置,图8的第一箱体及电控组件被隐藏。请参阅图8,在本实施例中,晶棒边抛机台200还包括抛光组件240及上方定位组件230。抛光组件240穿设于架体203,沿第一轴线b1可移动地配置于承载座202的上方,以对承载座202承载的晶棒10b的环状面14a抛光。

166.抛光组件240可以是钻石毛刷或是钻石磨片,但抛光组件240的种类不以此为限制。

167.上方定位组件230包括第二驱动组件266、第二输出轴件231、第三输出轴件232及第二连接件233。第二驱动组件266设置于壳体201,位于抛光组件240的上方,且连接第二输出轴件231。第二输出轴件231通过第二连接件233连接第三输出轴件232,第三输出轴件232平行于第二输出轴件231,且第三输出轴件232穿设于壳体201且连接于架体203。

168.当操作者想要改变抛光组件240的高度时,可通过第二驱动组件266驱动抛光组件240沿第一轴线b1移动,类似于调整承载座202的高度的流程。

169.具体地说,在第二驱动组件266驱动第二输出轴件231沿第一轴线b1移动时,由于第二输出轴件231通过第二连接件233与第三输出轴件232相连接,第三输出轴件232可随第二输出轴件231沿第一轴线b1移动。因此,连接于第三输出轴件232的架体203及架体203上的抛光组件240也会同时沿第一轴线b1移动,抛光组件240的高度即可被调整。

170.本实施例的第二驱动组件266是气压缸,但第二驱动组件266的种类不以此为限制。

171.在本实施例中,晶棒边抛机台200还包括第二限位组件235,位于第二连接件233的下方,可拆卸地配置于壳体201。当抛光组件240沿第一轴线b1下降至某一高度后,第二连接件233接触且抵靠第二限位组件235,使得第三输出轴件232无法继续下降,抛光组件240因而停止移动。换句话说,第二限位组件235限制抛光组件240在第一轴线b1上的位置,以使抛光组件240停留于默认的高度。

172.另外,壳体201还包括靠近抛光组件240的第二限位区螺孔207,用以螺接第二限位组件235。在本实施例中,第二限位组件235包括第三限位组件236及第四限位组件238,第三限位组件236及第四限位组件238的高度不同。第三限位组件236及第四限位组件238的其中一者可选择地被螺接于第二限位区螺孔207,以限制抛光组件240在第一轴线b1上的位置。

173.也就是说,通过第二限位组件235的更换,操作者得以改变抛光组件240在第一轴线b1上的默认位置,以使抛光组件240顺利接触不同尺寸的晶棒10b的边缘。

174.另外,同一尺寸晶棒10b之间的实际大小可能有些微差异。因此,在第二限位组件

235螺接于第二限位区螺孔207后,使用者可手动微调第二限位组件235的高度,以使抛光组件240适当地接触晶棒10b的环状面14a。

175.值得注意的是,在本实施例中,抛光组件240包括第一抛光组件241及第二抛光组件242,第一抛光组件241的粗糙度不同于第二抛光组件242的粗糙度。第一抛光组件241及第二抛光组件242并列,位于架体203的两侧,以对晶棒10b进行不同程度的抛光。

176.详细地说,晶棒边抛机台200还包括设置于壳体201的第四驱动组件268,位于第二驱动组件266与抛光组件240之间,且连接第三输出轴件232。第四驱动组件268例如是旋转气压缸,沿第一轴线转动,用以将第一抛光组件241与第二抛光组件242的其中一者转动至承载座202的正上方,并使另一者离开承载座202的正上方。如此一来,晶棒10b便可被不同的抛光组件240研磨。例如,先以粗糙度较高的抛光组件240对晶棒10b做初步抛光,再换用粗糙度较低的抛光组件240做细部抛光。当然,操作者也可以只用一种抛光组件240对晶棒10b抛光。

177.图9是图6的晶棒边抛机台的侧视图。为清楚呈现内部结构配置,图9的第一箱体及电控组件被隐藏,第三驱动组件以虚线示出。晶棒边抛机台200还包括晶棒固定组件250。晶棒固定组件250沿第二轴线b2可转动地位于承载座202与抛光组件240之间,适于固定晶棒10b的其中一端面12b。

178.详细地说,晶棒固定组件250包括沿第二轴线b2可转动地配置的吸嘴251、中空轴252及真空泵253。真空泵253设置于壳体201,通过中空轴252连通于吸嘴251。在需要固定晶棒10b时,先将晶棒10b放置于承载座202,晶棒10b的端面12b靠近且接触吸嘴251,以使端面12b的周缘与吸嘴251的周缘密合,再通过真空泵253的运作移除晶棒10b的端面12b与吸嘴251之间的空间的气体,从而使晶棒10b有效地固定于晶棒固定组件250而不脱落。

179.晶棒边抛机台200还包括第三驱动组件267,设置于壳体201,用以驱动晶棒固定组件250(即中空轴252及吸嘴251)沿第二轴线b2转动。具体地说,在边缘抛光程序中,晶棒10b被固定于晶棒固定组件250,抛光组件240抵靠于晶棒10b的环状面14a。当第三驱动组件267启动时,晶棒10b随晶棒固定组件250转动,抛光组件240便可对环状面14a抛光。

180.本实施例的第三驱动组件267是马达,但第三驱动组件267的种类不以此为限制。

181.另外,本实施例的晶棒固定组件250还具有两种吸力模式:弱吸力模式及强吸力模式。在晶棒固定组件250处于弱吸力模式时,操作者对吸嘴251上的晶棒10b略为施加外力,即能移动晶棒10b,适用于抛光开始前晶棒10b的定位调整。

182.在晶棒固定组件250处于强吸力模式时,吸嘴251更强力地吸附于晶棒10b,使晶棒10b无法轻易被外力移动,以确保晶棒10b在边缘抛光程序中稳固不动。

183.在本实施例中,晶棒边抛机台200还包括研磨液回收槽281、管路282及泵283,以回收在边缘抛光程序中所使用的研磨液。研磨液回收槽281可移动地配置于壳体201的下方,用以承接使用过的研磨液。管路282例如可以是软管、硬管或是软硬管的组合,一端适于连通泵283且另一端具有开口284,从泵283延伸至抛光组件240的上方。

184.在边缘抛光程序中,研磨液流至晶棒10b,并回收于研磨液回收槽281内。此时,连通于研磨液回收槽281与管路282的泵283运作,抽取研磨液回收槽281内已用过的研磨液且输送往管路282,使已用过的研磨液经管路282从开口284再度从晶棒10b上方流过晶棒10b,达到再次利用研磨液的效果,从而降低研磨液的消耗量。

185.当研磨液回收槽281的研磨液无法再被利用时,研磨液回收槽281可被移离于晶棒边抛机台200以清空研磨液,并在清空后再次放回承载座202的下方,以供下次边缘抛光程序的使用。

186.图10是图6的晶棒边抛机台的正视图。为清楚呈现内部结构配置,图10的第一箱体被隐藏。在本实施例中,晶棒边抛机台200还包括晶棒定位件255。晶棒定位件255具有调整推杆256及调整转盘257,沿第三轴线b3可移动地设置于壳体201且位于承载座202与抛光组件240之间,适于调整晶棒10b在第三轴线b3上的位置。

187.使用者可通过转动调整转盘257来使调整推杆256沿第三轴线b3移动,以靠近或远离吸嘴251(图9)上的晶棒10b。

188.在想要对晶棒10b调心时,先以弱吸力模式将晶棒10b固定于吸嘴251(图9),并启动第三驱动组件267使晶棒10b沿第二轴线b2慢速转动(例如转速小于100rpm),再操作调整转盘257,以使调整推杆256沿第三轴线b3靠近晶棒10b的环状面14a。当晶棒10b碰触到调整推杆256后,如果晶棒10b偏心于吸嘴251的中心,晶棒10b偏心的一侧便可被调整推杆256推回吸嘴251的中心,达到晶棒10b的中心与吸嘴251的中心共轴的效果。

189.理论上,晶棒10b的中心会与吸嘴251(图9)的中心共轴。然而,晶棒10b实际放置于承载座202上的位置可能会是偏心位置,也就是说,晶棒10b的中心与吸嘴251的中心不是共轴的位置,而使得晶棒10b的位置要被调整。晶棒10b的调中心方式可视偏离中心的程度而定。

190.举例来说,使用者可使推杆256靠近晶棒10b的环状面14a,若晶棒10b实际放置于承载座202上的位置偏离于晶棒10b理论上在承载座202上的位置(例如偏左或偏右),位在承载座202上的晶棒10b转动一周的过程中,推杆256会接触到晶棒10b的环状面14a上因为偏离位置而凸出的部位,并将接触到的部位往另一方向推。接着,再微量地推进调整推杆256之后,使位在承载座202上的晶棒10b再转动一周,通过推杆256继续将晶棒10b的环状面14a上凸出于理论的部位往另一方向推。

191.若晶棒10b仍有偏心的现象,再微量地推进调整推杆256,依此交替进行,而使晶棒10b在承载座202上的位置逐渐对准,直到晶棒10b的中心与吸嘴251(图9)的中心共轴。在本实施例中,操作者可利用量裱的测量判定晶棒10b的中心与吸嘴251的中心的共轴。

192.图11a是图6的晶棒边抛机台的防掉落组件的第一状态示意图。图11b是图6的晶棒边抛机台的防掉落组件的第二状态示意图。图11c是图6的晶棒边抛机台的防掉落组件的第三状态示意图。为清楚呈现内部结构配置,图11a至图11c的第一箱体及电控组件被隐藏。请同时参考图9及图11a。在本实施例中,晶棒边抛机台200还包括防掉落组件270,位于承载座202旁,且晶棒10b位于晶棒固定组件250与防掉落组件270之间。

193.当承载座202承载晶棒10b且抛光组件240接触晶棒10b时,防掉落组件270的高度大于承载座202与抛光组件240的距离(第三距离d3)的一半。如此一来,当晶棒10b因突发状况(例如停电)而脱离于晶棒固定组件250时,防掉落组件270可防止晶棒10b从承载座202上前倾翻落,避免晶棒10b破损。

194.请参阅图11a及图11b。本实施例的防掉落组件270包括两挡止部271,可活动地设置于壳体201,以远离或靠近于彼此。当两挡止部271靠近于彼此时,两挡止部271之间的第一距离d1小于晶棒10b的端面12b的直径d,以防止晶棒10b从承载座202掉落。

195.当两挡止部271远离于彼此时,两挡止部271之间的第二距离d2大于晶棒10b的端面12b的直径d,操作者便可顺利从承载座202的前方取出或安置晶棒10b,而不会被两挡止部271阻挡,操作上相当方便。

196.另外,请参阅图11c,两挡止部271之间的距离可因应晶棒10b的尺寸而被灵活地调整。例如,当晶棒10b的尺寸较小时,两挡止部271可更靠近于彼此,避免尺寸较小的晶棒10b从两挡止部271之间掉落。

197.请回到图6。在本实施例中,晶棒边抛机台200还搭配自动化边缘抛光程序,可对不同尺寸的晶棒10b进行自动化抛光作业。详细地说,晶棒边抛机台200还包括设置于壳体201的电控组件260,电性连接于第一驱动组件265、第二驱动组件266、第三驱动组件267(图9)及第四驱动组件268,且控制第一驱动组件265、第二驱动组件266、第三驱动组件267(图9)及第四驱动组件268的运作。在完成晶棒10b于晶棒边抛机台200上的定位后,用户可通过电控组件260上的触控屏幕261,设定抛光组件240对晶棒10b的研磨时间及次数,以及用来研磨的抛光组件240的类别。例如,设定晶棒转速为2625rpm,先以第一抛光组件241(图8)对晶棒10b研磨三次,每次180秒,再以第二抛光组件242(图8)对晶棒10b研磨三次,每次180秒。当然,抛光的程序设定不以此为限制。

198.要说明的是,在现有的制程中,晶棒边缘抛光的制程是以手动方式完成,需要人员频繁地操作及照看。本实施例的晶棒边抛机台200使用自动化边缘抛光的程序,不仅节省人力,经实验测试,晶棒破片率更从30%降低至5%,有效地提升良率及降低成本。

199.在本实施例中,壳体201还包括至少一第一暂存区螺孔208及至少一第二暂存区螺孔209。当第一限位组件226(图7)与第二限位组件228的其中一者被螺接于第一限位区螺孔206(图7)时,第一限位组件226与第二限位组件228的另一者可被螺接于第一暂存区螺孔208,以暂时安置第一限位组件226与第二位限组件228的另一者。类似地,当第三限位组件236与第四限位组件238的其中一者被螺接于第二限位区螺孔207(图8)时,第三限位组件236与第四限位组件238的另一者可被螺接于第二暂存区螺孔209,以暂时安置第三限位组件236与第四限位组件238的另一者。

200.在本实施例中,第一暂存区螺孔208及第二暂存区螺孔209的数量均为多个,但数量不以此为限制。

201.另外,在本实施例中,晶棒边抛机台200还具有第一箱体204及第二箱体205,用以限制抛光过程中渣屑飞溅的范围。

202.要说明的是,在现有的制程中,晶棒的调心作业是以千分表与胶槌敲击方式来校正,不但手续繁复,胶槌敲击晶棒可能会使得晶棒发生内裂。本实施例的晶棒边抛机台200可通过上方定位组件220及下方定位组件230来完成晶棒10b在上下方向上的定位,且利用晶棒定位件255来完成晶棒10b在左右方向上的定位,达到快速调心的效果。由于本实施例的晶棒边抛机台200无须以敲击晶棒10b的方式来定位晶棒10b,可有效避免对位过程中晶棒内裂的问题。

203.另外,本实施例的晶棒边抛机台200以晶棒固定组件250的吸嘴251固定晶棒10b,不需使用任何胶体黏合,省去黏胶及脱胶的过程,相当便捷。

204.综上所述,本发明的晶棒治具组件的端面夹持治具的两夹持部适于夹持晶棒的两端面。晶棒定位治具位于端面夹持治具的下方,晶棒定位治具的调整座位于第一基座与端

面夹持治具之间,且沿第一轴线可移动地设置于第一基座,以靠近或远离端面夹持治具。晶棒定位治具的两滚轮可转动地设置在调整座上,以承托晶棒的环状面。因此,当晶棒位在晶棒定位治具的两滚轮上时,调整座适于相对于第一基座移动,以使晶棒移入端面夹持治具的两夹持部之间,且端面夹持治具的两夹持部抵靠晶棒的两端面,以固定晶棒。换句话说,晶棒定位治具可用来承托晶棒,而使晶棒能先对位到端面夹持治具的两夹持部之间适当的位置之后,两夹持部再抵靠晶棒的两端面,而使端面夹持治具的两夹持部夹固晶棒,后续晶棒便能够利用端面夹持治具来固定至特定的装置(例如是车床)进行后续程序(例如边缘抛光)。相较于现有的轴棒以黏合的方式固定于晶棒,黏胶与脱胶制程相当耗时,本发明的晶棒治具组件可快速固定或是分离于晶棒,相当省时方便。

205.此外,本发明的晶棒边抛机台的第一限位组件可拆卸地设置于壳体,用以限制承载座在第一轴线上的位置。晶棒边抛机台的第二限位组件也可拆卸地设置于壳体,用以限制抛光组件在第一轴线上的位置。晶棒边抛机台的承载座沿第一轴线可移动地配置壳体,适于承载晶棒,且抛光组件沿第一轴线可移动地配置于承载座的上方,因此,当晶棒位于承载座上时,晶棒可随承载座沿第一轴线移动至第一限位组件所限制的位置,抛光组件再沿第一轴线移动至第二限位组件所限制的位置,以接触晶棒的边缘。如此一来,晶棒边抛机台便可适于放置不同尺寸的晶棒。另外,晶棒边抛机台的晶棒固定组件沿第二轴线可转动地位于承载座与抛光组件之间。后续以晶棒固定组件固定晶棒的一端面,便可确保晶棒在第一轴线上稳固不动。换句话说,通过承载座、抛光组件及晶棒固定组件的配合,不同尺寸的晶棒相对于晶棒边抛机台的位置可方便地被调整且固定,以利后续程序(例如边缘抛光)的作业。本发明的晶棒边抛机台不仅方便调整晶棒的位置,也能快速固定或是分离于晶棒,相当省时。

206.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。