一种

α-钨酸亚锡薄膜及其制备方法与应用

技术领域

1.本发明属于薄膜技术领域,具体涉及一种α-钨酸亚锡薄膜及其制备方法与应用。

背景技术:

2.目前,α-钨酸亚锡很难获得结晶性,纯度优异的薄膜。其中,α-钨酸亚锡薄膜的制备只有三种方法,水热转换法、反应磁控溅射法、激光脉冲沉积方法。其中水热转换法很难获得良好结晶性的材料,同时拥有很多不利的缺陷态和杂质相,限制了进一步开发利用。对于反应磁控溅射法、激光脉冲沉积法也很难保证薄膜材料具有良好的纯度,同时设备高昂,不利于广泛的推广和研究。因此,如何提供一种简单高效制备α-钨酸亚锡薄膜的方法是亟待解决的问题。

技术实现要素:

3.本发明的主要目的在于提供一种α-钨酸亚锡薄膜及其制备方法与应用,以克服现有技术的不足。

4.为实现前述发明目的,本发明采用的技术方案包括:

5.本发明实施例提供了一种α-钨酸亚锡薄膜的制备方法,其包括:

6.在真空条件下使氧化钨薄膜与包含亚锡源的蒸汽流接触反应,从而制得α-钨酸亚锡薄膜。

7.进一步的,所述制备方法包括:将所述氧化钨薄膜、亚锡源置于反应腔体中,并使所述反应腔体内形成真空环境,再使反应腔体内的温度升至300~550℃,以使所述亚锡源形成蒸汽流并与氧化钨薄膜接触反应,从而制得所述α-钨酸亚锡薄膜。

8.本发明实施例还提供了由前述任一种方法制备的α-钨酸亚锡薄膜。

9.本发明实施例还提供了前述的α-钨酸亚锡薄膜于光电催化反应、光催化反应或制备气体传感器中的用途。

10.本发明实施例还提供了一种n型半导体材料,其包含前述的α-钨酸亚锡薄膜。

11.与现有技术相比,本发明的有益效果在于:本发明采用氯化亚锡蒸气与氧化钨薄膜反应,提供了一种低成本、易操作制备α-钨酸亚锡薄膜的方法,且能够实现大规模的商品化应用;同时制备的α-钨酸亚锡薄膜具有优异的结晶性能、光学带隙和均匀性,在光电催化、光催化或气体传感器等领域中有很好的应用前景。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

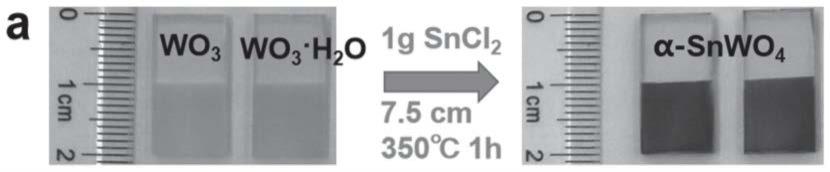

13.图1a是本发明实施例1中亚锡蒸气法制备α-snwo4的示意图;

14.图1b-图ie是本发明实施例1中wo3薄膜以及由wo3薄膜制备的α-snwo4薄膜的sem图以及xrd图;

15.图1f-图li是本发明实施例1中wo3·

h2o薄膜以及由wo3·

h2o薄膜制备的α-snwo4薄膜的sem图以及xrd图;

16.图2a是本发明实施例1中由wo3薄膜制备的α-snwo4薄膜的照片;

17.图2b-图2f是本发明实施例1中由wo3薄膜制备的α-snwo4薄膜的xrd图、光透过率图谱、光吸收率图谱、直接带隙图、间接带隙图;

18.图3a-图3b是本发明实施例2中亚锡蒸气法制备α-snwo4的示意图;

19.图3c-图3k是本发明实施例2中wo3薄膜及不同反应时间制备的α-snwo4薄膜的表面sem图、截面sem图、xrd图;

20.图4a-图4c是本发明实施例3中亚锡蒸气法不同反应时间制备α-snwo4的示意图;

21.图4d-图4o是本发明实施例3中wo3薄膜及不同反应时间制备的α-snwo4薄膜的表面sem图、截面sem图、xrd图;

22.图5a-图5c是本发明实施例4中亚锡蒸气法不同sncl2用量制备α-snwo4的示意图;

23.图5d是本发明实施例4中wo3薄膜、不同sncl2用量制备的α-snwo4薄膜的xrd图;

24.图6a是本发明实施例5中亚锡蒸气法制备α-snwo4的示意图;

25.图6b-图6c是本发明实施例5中制备的α-snwo4薄膜的表面sem图、截面sem图;

26.图7是本发明实施例6中亚锡蒸气法制备α-snwo4的示意图;

27.图8a是本发明实施例7中50nm的wo3薄膜制备α-snwo4的示意图;

28.图8b-图8c是本发明实施例7中50nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;

29.图8d是本发明实施例7中100nm的wo3薄膜制备α-snwo4的示意图;

30.图8e-图8f是本发明实施例7中100nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;

31.图8g是本发明实施例7中200nm的wo3薄膜制备α-snwo4的示意图;

32.图8h-图8i是本发明实施例7中200nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;

33.图9a是本发明实施例8中50nm的wo3薄膜制备α-snwo4的示意图;

34.图9b-图9c是本发明实施例8中50nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;

35.图9d是本发明实施例8中100nm的wo3薄膜制备α-snwo4的示意图;

36.图9e-图9f是本发明实施例8中100nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;

37.图9g是本发明实施例8中200nm的wo3薄膜制备α-snwo4的示意图;

38.图9h-图9i是本发明实施例8中200nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图。

39.图10a是本发明实施例9中200nm的wo3薄膜制备α-snwo4的示意图;

40.图10b-图10c是本发明实施例9中200nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;

41.图10d-图10g是本发明实施例9中200nm的wo3薄膜制备的α-snwo4薄膜的xrd图、光吸收率图谱、间接带隙图、直接带隙图;

42.图10h为本发明实施例9中α-snwo4薄膜的ups测试结果及相应的功函数

43.图11a是本发明实施例10中α-snwo4薄膜电极和α-snwo4薄膜负载了氧化钴(coo

x

)电极在1m硼酸钾缓冲电解质(ph=9)且包含0.2mna2so3的牺牲剂中的线性扫描伏安曲线;

44.图11b-图11c是本发明实施例10中制备的纯α-snwo4薄膜或α-snwo4薄膜负载了氧化钴(coo

x

)电极在1m硼酸钾缓冲电解质(ph=9)且包含0.2m na2so3的牺牲剂中的稳定性测试;

45.图11d-图11f是本发明实施例10中纯α-snwo4薄膜、光电催化稳定性测试后的α-snwo4薄膜和α-snwo4薄膜/coo

x

的x射线光电子能谱(xps)。

具体实施方式

46.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.本发明实施例的一个方面提供的一种α-钨酸亚锡薄膜的制备方法包括:

48.在真空条件下使氧化钨薄膜与包含亚锡源的蒸汽流接触反应,从而制得α-钨酸亚锡薄膜。

49.具体的,所述α-钨酸亚锡薄膜的制备方法具体包括:

50.提供氧化钨薄膜;

51.以及,在真空条件下,一定空间内使所述氧化钨薄膜与通过控制不同质量亚锡源获得的蒸汽流反应,制得不同形貌及透光率的α-钨酸亚锡薄膜。

52.在一些较为具体的实施方案中,所述制备方法包括:将所述氧化钨薄膜、亚锡源置于反应腔体中,并使所述反应腔体内形成真空环境,再使反应腔体内的温度升至300~550℃,以使所述亚锡源形成蒸汽流并与氧化钨薄膜接触反应,从而制得所述α-钨酸亚锡薄膜。

53.进一步的,所述一定空间内为石英管:长600mm*直径60mm~长300*直径30。

54.进一步的,在对所述反应腔体进行抽真空处理以形成所述真空环境之前,所述反应腔体内为无氧环境或惰性气体气氛。

55.进一步的,所述真空环境的气压为0~10pa。

56.进一步的,所述反应腔体中氧化钨薄膜与亚锡源的距离为0~10cm,优选为3~10cm。

57.进一步的,所述反应的时间为0.2~2h。

58.进一步的,反应中亚锡源的用量为过量的。

59.在一些较为具体的实施方案中,所述氧化钨薄膜包括wo3薄膜或含结晶水氧化钨薄膜,且不限于此。

60.进一步的,所述含结晶水氧化钨薄膜包括wo3·

h2o薄膜,且不限于此。

61.进一步的,所述氧化钨薄膜的厚度大于0且小于或等于200nm,且不限于此,优选为50nm、100nm、200nm中的任意一种。

62.进一步的,所述亚锡源包括sncl2或snf2,且不限于此。

63.在一些较为具体的实施方案中,所述制备方法还包括:采用水热法和/或热蒸镀法在基底表面制备氧化钨薄膜,从而获得wo3薄膜/基底或wo3·

h2o薄膜/基底。

64.进一步的,所述基底包括fto导电玻璃、硅片或钛片,且不限于此。

65.进一步的,所述制备方法还包括:将所述wo3薄膜/基底或wo3·

h2o薄膜/基底于高温(300~600℃,为了提高材料结晶性或脱水,且不限于此,)进行焙烧处理,获得wo3薄膜/基底。

66.在一些较为具体的实施方案中,所述制备方法还包括:在所述的反应完成后,采用无机酸和水对所获反应产物进行清洗处理。

67.进一步的,所述无机酸包括稀盐酸、稀硝酸、稀硫酸中的任意一种或两种以上的组合,且不限于此。

68.在一些更为具体的实施方案中,所述α-钨酸亚锡薄膜的制备方法可以包括:以氧化钨(含结晶水或不含结晶水)薄膜为前驱体材料与亚锡蒸气反应获得α-钨酸亚锡薄膜材料。一定量的亚锡原料放入一个与之不反应的器皿中并置于加热设备中,随后将氧化钨薄膜也放入一个与之不反应的器皿中并置于亚锡源附近。再将加热设备在真空条件下,加热到气化温度并与前驱体反应。最后用稀盐酸和去离子水清洗样品,得到红棕色的α-snwo4薄膜材料。

69.具体的,将0.1~2g亚锡放在石英坩埚中,置于加热设备中,再将制备好的wo3/fto样品放置于另一个石英坩埚中相距3~10cm,随后将反应腔抽至压力0~10pa,加热到300℃~550℃,使亚锡蒸气流与氧化钨薄膜反应,反应时间0.2~2h,最后用稀盐酸和去离子水清洗残余的反应物,得到红棕色的snwo4薄膜材料。

70.本发明中,采用水热法制备wo3·

h2o薄膜/fto、wo3薄膜/fto的方案包括:

71.(1)在fto导电玻璃(氟掺杂的sno2)导电面上通过水热120℃下反应30min获得一层含结晶水的氧化钨(wo3·

h2o),即wo3·

h2o薄膜/fto,水热反应溶液为15ml去离子水 3ml 3m稀盐酸 0.115g钨酸钠(na2wo4) 0.1g草酸铵((nh4)2c2o4);

72.(2)将所获wo3·

h2o薄膜/fto通过高温500℃焙烧,获得不含结晶水的氧化钨(wo3),即wo3薄膜/fto。

73.本发明中,采用热蒸镀法制备wo3薄膜/fto的方案包括:通过热蒸镀氧化钨粉末,在fto导电玻璃(氟掺杂的sno2)导电面上获得相应厚度的氧化钨薄膜,然后通过高温500℃焙烧提高结晶度。

74.本发明实施例的另一个方面还提供了由前述任一种方法制备的α-钨酸亚锡薄膜。

75.进一步的,所述α-钨酸亚锡薄膜的间接带隙为1.9~2.1ev。

76.进一步的,所述α-钨酸亚锡薄膜的xrd衍射峰强度明显,且没有氧化钨及其他杂质相的衍射峰。

77.进一步的,所述α-钨酸亚锡薄膜的功函数为4.4~4.5ev。

78.进一步的,所述α-钨酸亚锡薄膜的厚度为200~800nm。

79.本发明实施例的另一个方面还提供了前述的α-钨酸亚锡薄膜于光电催化反应、光催化反应或制备气体传感器中的用途。

80.例如,α-钨酸亚锡薄膜于光电催化分解水领域中的潜在用途。

81.本发明实施例的另一个方面还提供了一种n型半导体材料,其包含前述的α-钨酸亚锡薄膜。

82.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

83.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

84.实施例1

85.(1)在fto导电玻璃(氟掺杂的sno2)导电面上通过水热120℃下反应30min获得一层含结晶水的氧化钨(wo3·

h2o),即wo3·

h2o薄膜/fto,其中水热反应溶液为15ml去离子水 3ml 3m稀盐酸 0.115g钨酸钠(na2wo4) 0.1g草酸铵((nh4)2c2o4);将所获wo3·

h2o薄膜/fto通过高温500℃焙烧,获得不含结晶水的氧化钨(wo3),即wo3薄膜/fto;

86.(2)将1g sncl2放在石英坩埚中,置于加热设备反应腔体中,再将制备好的wo3/fto或者wo3·

h2o/fto样品放置于另一个石英坩埚中相距7.5cm,随后抽真空使反应腔体压力为5pa,加热到350℃,使亚锡蒸气流与氧化钨薄膜反应1h,最后用稀盐酸和去离子水清洗残余的反应物,制得两种红棕色的snwo4薄膜材料。

87.性能表征:

88.图1a为亚锡蒸气法制备α-snwo4示意图;图1b-图1c分别为wo3薄膜样品的sem图以及xrd图;图id-图ie分别为由wo3薄膜样品制备的α-snwo4薄膜样品的sem图以及xrd图;图1f-图1g为wo3·

h2o薄膜样品的sem图以及xrd图;图ih-图1i分别为由wo3·

h2o薄膜样品制备的α-snwo4薄膜样品的sem图以及xrd图;

89.图2a为由wo3薄膜样品制备的α-snwo4薄膜样品的照片,图2b-图2f分别为由wo3薄膜样品制备的α-snwo4薄膜样品的xrd图、光透过率图谱、光吸收率图谱、直接带隙图、间接带隙图;通过计算,α-snwo4薄膜样品的直接带隙2.27ev,间接带隙为2.06ev;说明该带隙具有很好的太阳光利用率,在太阳能水分解领域具有十分大的发展潜力。

90.实施例2

91.(1)通过热蒸镀氧化钨粉末,在fto导电玻璃(氟掺杂的sno2)导电面上获得相应厚度的氧化钨薄膜,然后通过高温500℃焙烧提高结晶度,制得厚度为200nm的氧化钨薄膜,同时记为wo3薄膜/fto(wo3薄膜厚度为200nm);

92.(2)将1gsncl2放在石英坩埚中,置于加热设备中,再将制备好的wo3薄膜/fto放置于另一个石英坩埚中相距6cm,随后抽真空使反应腔体压力为5pa,加热到350℃,使亚锡蒸气流与氧化钨薄膜反应1h或者2h,最后用稀盐酸和去离子水清洗残余的反应物,制得两种红棕色的snwo4薄膜材料。

93.图3a-图3b分别为本实施例亚锡蒸气法反应时间为1h、2h制备α-snwo4的示意图;图3c-图3e分别为wo3薄膜、反应时间为1h制备的α-snwo4薄膜、反应时间为2h制备的α-snwo4薄膜的表面sem图;图3f-图3h分别为wo3薄膜、反应时间为1h制备的α-snwo4薄膜、反应时间为2h制备的α-snwo4薄膜的截面sem图;图3i-图3k分别为wo3薄膜、反应时间为1h制备的α-snwo4薄膜、反应时间为2h制备的α-snwo4薄膜的xrd图。

94.实施例3

95.(1)采用同实施例2相同的方法制备wo3薄膜/fto(wo3薄膜厚度为200nm);

96.(2)将1g sncl2放在石英坩埚中,置于加热设备中,再将制备好的wo3薄膜/fto放置于另一个石英坩埚中相距6cm,随后抽真空使反应腔体压力为5pa,加热到450℃,使亚锡蒸气流与氧化钨薄膜反应0.2h、1h或者2h,最后用稀盐酸和去离子水清洗残余的反应物,制得三种红棕色的snwo4薄膜材料。

97.图4a-图4c分别为本实施例亚锡蒸气法反应时间为0.2h、1h、2h制备α-snwo4的示意图;图4d-图4g分别为wo3薄膜、反应时间为0.1h制备的α-snwo4薄膜、反应时间为1h制备的α-snwo4薄膜、反应时间为2h制备的α-snwo4薄膜的表面sem图;图4h-图4k分别为wo3薄膜、反应时间为0.2h制备的α-snwo4薄膜、反应时间为1h制备的α-snwo4薄膜、反应时间为2h制备的α-snwo4薄膜的截面sem图;图4i-图4o分别为wo3薄膜、反应时间为0.2h制备的α-snwo4薄膜、反应时间为ih制备的α-snwo4薄膜、反应时间为2h制备的α-snwo4薄膜的xrd图。

98.实施例4

99.(1)采用同实施例2相同的方法制备wo3薄膜/fto(wo3薄膜厚度为200nm);

100.(2)分别将0.1g、0.7g、1.5g的sncl2放在石英坩埚中,置于加热设备中,再将制备好的wo3薄膜/fto放置于另一个石英坩埚中相距5cm,随后抽真空使反应腔体压力为5pa,加热到450℃,使亚锡蒸气流与氧化钨薄膜反应1h,最后用稀盐酸和去离子水清洗残余的反应物,制得三种红棕色的snwo4薄膜材料。

101.图5a-图5c分别为本实施例亚锡蒸气法不同sncl2用量制备α-snwo4的示意图;图5d为wo3薄膜、sncl2用量为0.1g和1.5g制备的α-snwo4薄膜的xrd图。

102.实施例5

103.(1)采用同实施例2相同的方法制备wo3薄膜/fto(wo3薄膜厚度为100nm);

104.(2)将2g sncl2放在石英坩埚中,置于加热设备中,再将制备好的wo3薄膜/fto放置于另一个石英坩埚中相距6cm,随后抽真空使反应腔体压力为5pa,加热到350℃,使亚锡蒸气流与氧化钨薄膜反应2h,最后用稀盐酸和去离子水清洗残余的反应物,制得红棕色的snwo4薄膜材料。

105.图6a为本实施例亚锡蒸气法制备α-snwo4的示意图;图6b-图6c分别为制备的α-snwo4薄膜的表面sem图、截面sem图。

106.实施例6

107.(1)采用同实施例2相同的方法制备wo3薄膜/fto(wo3薄膜厚度为200nm);

108.(2)将0.5g sncl2放在石英坩埚中,置于加热设备中,再将制备好的wo3薄膜/fto放置于另一个石英坩埚中相距3cm,随后抽真空使反应腔体压力为5pa,加热到450℃,使亚锡蒸气流与氧化钨薄膜反应1h,最后用稀盐酸和去离子水清洗残余的反应物,制得红棕色的snwo4薄膜材料。

109.图7为本实施例亚锡蒸气法制备α-snwo4的示意图。

110.实施例7

111.(1)采用同实施例2相同的方法制备不同wo3薄膜厚度(50nm、100nm、200nm)的wo3薄膜/fto;

112.(2)将1g snc12放在石英坩埚中,置于加热设备中,再将制备的不同厚度的wo3薄膜/fto放置于另一个石英坩埚中相距5cm,随后抽真空使反应腔体压力为5pa,加热到500

℃,使亚锡蒸气流与氧化钨薄膜反应2h,最后用稀盐酸和去离子水清洗残余的反应物,制得三种红棕色的snwo4薄膜材料。

113.图8a为本实施例50nm的wo3薄膜制备α-snwo4的示意图;图8b-图8c分别为50nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;图8d为本实施例100nm的wo3薄膜制备α-snwo4的示意图;图8e-图8f分别为100nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;图8g为本实施例200nm的wo3薄膜制备α-snwo4的示意图;图8h-图8i分别为200nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;

114.实施例8

115.(1)采用同实施例2相同的方法制备不同wo3薄膜厚度(50nm、100nm、200nm)的wo3薄膜/fto;

116.(2)将1.5g sncl2放在石英坩埚中,置于加热设备中,再将制备的不同厚度的wo3薄膜/fto放置于另一个石英坩埚中相距7.5cm,随后抽真空使反应腔体压力为5pa,加热到300℃,使亚锡蒸气流与氧化钨薄膜反应1h,最后用稀盐酸和去离子水清洗残余的反应物,制得三种红棕色的snwo4薄膜材料。

117.图9a为本实施例50nm的wo3薄膜制备α-snwo4的示意图;图9b-图9c分别为50nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;图9d为本实施例100nm的wo3薄膜制备α-snwo4的示意图;图9e-图9f分别为100nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;图9g为本实施例200nm的wo3薄膜制备α-snwo4的示意图;图9h-图9i分别为200nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图。

118.实施例9

119.(1)采用同实施例2相同的方法制备不同wo3薄膜厚度(200nm)的wo3薄膜/fto;

120.(2)将0.5g sncl2放在石英坩埚中,置于加热设备中,再将制备的不同厚度的wo3薄膜/fto放置于另一个石英坩埚中相距4.5cm,随后抽真空使反应腔体压力为5pa,加热到450℃,使亚锡蒸气流与氧化钨薄膜反应1h,最后用稀盐酸和去离子水清洗残余的反应物,制得红棕色的snwo4薄膜材料。

121.图10a为本实施例中200nm的wo3薄膜制备α-snwo4的示意图;图10b-图10c分别为200nm的wo3薄膜制备的α-snwo4薄膜的表面sem图、截面sem图;图10d-图10g分别为xrd图、光吸收率图谱、间接带隙图、直接带隙图;图10h为α-snwo4薄膜的ups测试结果及相应的功函数通过计算,α-snwo4薄膜样品的间接带隙1.99ev,直接带隙为2.52ev;4.44ev功函数意味着α-snwo4薄膜的费米能级位于-0.06v vs nhe。这些结果表明α-snwo4薄膜的价带和导带位置分别都跨越水的氧化电位和还原电位,因此在太阳能水分解领域具有十分大的发展潜力。

122.实施例10

123.(1)采用同实施例9相同的方法制备的α-snwo4薄膜/fto;

124.(2)通常光电催化分解水涉及到与光阳极材料匹配的高效析氧助催化剂。目前还没有合适的析氧助催化剂能够应用在α-snwo4材料中。因此,我们在α-snwo4薄膜上负载一层空穴传输层的氧化钴材料(coox)进一步的验证α-snwo4薄膜/fto在光电催化分解水领域的潜在应用。其中coo

x

的负载是将α-snwo4薄膜/fto放入100ml水溶液中(水溶液含有10mm的co(no3)2·

6h2o和100mm的尿素),水热80℃反应1h。然后,将反应后的样品用去离子水冲洗,干

燥后放入管式炉中。最后,在573k下空气焙烧20min。

125.(3)光电催化性能测试在三电极体系(cs150h)中进行,在1.0m硼酸钾缓冲电解质(ph=9)和0.2mna2so3中进行。采用饱和ag/agcl电极和铂丝分别作为参比电极和对电极。线性扫描伏安曲线测试电压区间在-0.828v~0.502v vs ag/agcl(扫描速率为20mv/s)。其中可逆氢电极(rhe)的计算公式为:e

rhe

=e

ag/agcl

0.197 0.059ph。

126.图11a是本发明实施例10中α-snwo4薄膜电极和α-snwo4薄膜负载了氧化钴(coo

x

)电极在1m硼酸钾缓冲电解质(ph=9)且包含0.2m na2so3的牺牲剂中的线性扫描伏安曲线(扫速:20mv/s,光源:455nm led灯,光强:39mw/cm2);

127.图11b-图11c是本发明实施例10中制备的纯α-snwo4薄膜或α-snwo4薄膜负载了氧化钴(coo

x

)电极在1m硼酸钾缓冲电解质(ph=9)且包含0.2m na2so3的牺牲剂中的稳定性测试(电势:1.1v vs rhe,光源:455nmled灯(光强:39mw/cm2)或模拟太阳光am1.5(光强:100mw/cm2);结果表明coo

x

/α-snwo4薄膜/fto电极具有良好的光电催化稳定性。而纯α-snwo4薄膜表现更小光电流和上升的暗态电流主要是缺乏良好的助催化剂导致一些不利的表面态发生。因此,我们相信在α-snwo4薄膜材料的基础上进一步开发高效析氧助催化剂将非常有潜力的实现光电分解水产氧气。

128.图11d-图11f是本发明实施例10中纯α-snwo4薄膜、光电催化稳定性测试后的α-snwo4薄膜和coo

x

/α-snwo4薄膜的x射线光电子能谱(xps)。结果表明光电催化反应后α-snwo4薄和coo

x

/α-snwo4薄膜的sn元素均保持 2价态,进一步揭露我们制备的α-snwo4薄膜在光电催化反应中具有很好的抗氧化性。

129.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

130.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。