1.本发明涉及一种回收水洗电解锰渣中有价金属并再生高纯度锰盐的方法,属于电解锰废渣的回收和再生技术领域。

背景技术:

2.金属锰被称为战略金属,每年约有90%用于钢铁工业,10%用于有色冶金、化工、电子、电池、农业等部门,属于我国工业重要的基础原料之一。同时,我国是全球最大的电解锰生产国、消费国和出口国。电解锰行业属于高污染、高排放的行业,会产生大量的废渣,即通常所说的电解锰废渣。电解锰渣中的锰主要以水溶性锰、碳酸锰和二氧化锰的形式存在,其中水溶性锰是自然状态下锰渣中对环境危害最大的一种形态水洗电解锰渣,因此,电解锰渣排放需要先进行一次水洗,溶解出一部分水溶性锰,然后再对水洗锰渣进行排放。

3.目前,电解锰企业对于电解锰废渣大都是采取集中堆放或者填埋处理,但是这样长期堆存就会造成大量土地资源的浪费,同时,电解锰废渣排放前水洗过程并不彻底,里面还是含有可溶性锰和硫酸铵等,大量堆积的电解锰废渣在雨水的冲刷下,其中的可溶性锰离子会随着雨水流出,浸入到土壤和周围水体,造成环境的污染。因此,我国对于渣场的修建有严格的要求,对于1万吨/年的电解锰企业,渣场的修建和每年的维护费用上千万元,企业难以承受。正因为成本过高,国内很多电解锰企业并未严格按照国家标准进行锰渣的堆放填埋处理,甚至于随意堆放。

4.目前对于电解锰渣的回收和资源化利用主要有:微生物法回收有价金属锰、酸性浸出法回收有价金属锰、利用电解锰渣制备全价肥。对于用电解锰渣制备全价肥,存在锰渣消耗量较小的问题,无法满足锰渣排出量大的需求。对于酸性浸出法回收锰,成本高且会造成二次污染。微生物法对环境友好,但存在浸出时间太长、浸出速率低的问题,且对菌种和浸出条件的要求都比较高。

5.水洗电解锰渣作为电解锰行业产生的废渣,具有作为建筑原料的潜能,但水洗电解锰渣中锰金属元素含量过高,限制了其利用的程度,用作建筑原料前需要降低其金属元素含量,因此寻找绿色无污染的方法来降低其建筑原料中锰金属元素的含量成为该领域亟待解决的技术难点。

技术实现要素:

6.针对现有技术的不足,本发明提出了一种绿色、无污染回收水洗电解锰渣中有价金属并再生高纯度锰盐的方法。相较于其他处理方法,本方法所用浸出液des绿色低毒,浸出效率高,且可循环使用,不会造成环境的二次污染。

7.具体的技术方案是:

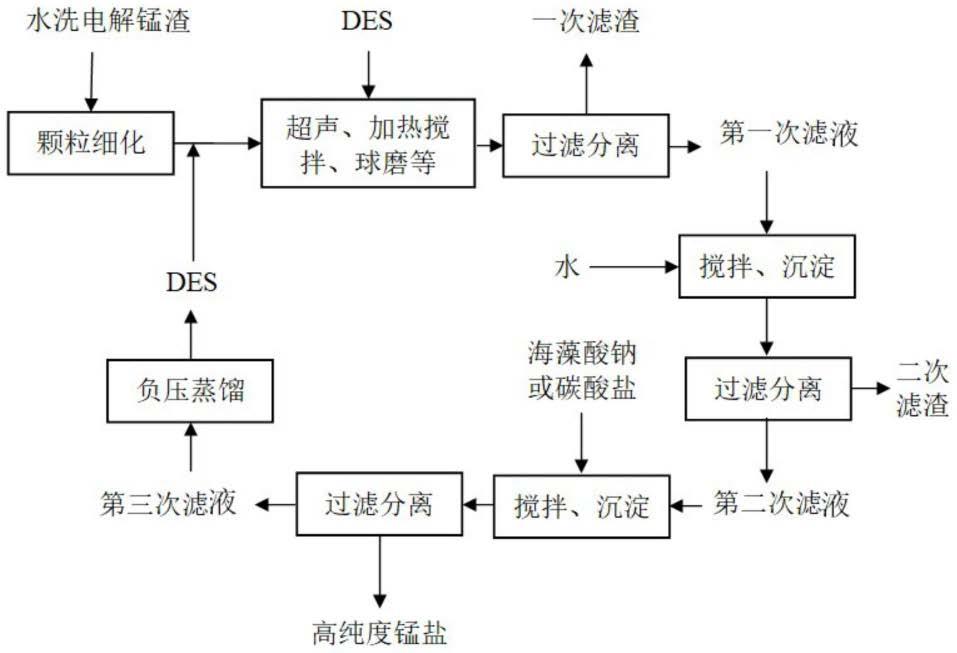

8.一种回收水洗电解锰渣中有价金属并再生高纯度锰盐的方法,包括以下步骤:

9.步骤1,将水洗电解锰渣颗粒细化;

10.步骤2,将步骤1中的细渣与低共熔溶剂混合,通过多能量场耦合的复合工艺加速

金属氧化物溶解,过滤后得到第一次滤液;

11.步骤3,在第一次滤液中加水,与一部分金属离子结合沉淀出一部分氢氧化物沉淀,并将生成的氢氧化物沉淀过滤,获得含锰的第二次滤液;

12.步骤4,在第二次滤液中加入沉淀剂,与锰离子生成沉淀后过滤,获得回收锰离子沉淀物和第三次滤液;

13.步骤5,将锰离子沉淀物干燥或者高温处理,得到高纯度锰盐。

14.第三次滤液减压蒸馏除水,获得的低共熔溶剂进行回收利用。

15.所述步骤1中,细化方式包括搅拌磨、球磨、砂磨、振动磨、管磨、锥磨、棒磨中的一种或多种。

16.所述步骤2中,多能量场耦合的复合工艺包括球磨、砂磨、超声、加热、微波中的一种或者多种。

17.所述的步骤4中的沉淀剂是海藻酸钠或者碳酸盐。

18.所述的沉淀剂是固体或者液形式加入,且碳酸盐溶液浓度为0.05%-40%,优选为0.1%-34%;海藻酸钠溶液浓度为0.05%-5%,优选为0.1%-3%。

19.所述的步骤2中,进行溶解过程中还需要使用外加能量场;所述的外加能量场是超声、加热搅拌、球磨、搅拌磨、砂磨、振动磨、管磨、锥磨、棒磨中的一种或多种。

20.所述的步骤2中,低共熔溶剂由氢键供体和氢键受体组成,氢键受体一般选择氯化胆碱、甜菜碱、甲基三苯基溴化磷、溴化胆碱、苄基三苯基溴化氢中的一种或多种混合,氢键供体一般选择乙二醇、丙三醇、尿素、乙酰胺、氨基酸、乳酸、丙二酸中的一种或多种混合。

21.所述的步骤2中,细渣与低共熔溶剂固液比为1:(0.5-100),优选为1:(1-80)。

22.所述的步骤2、步骤3或者步骤4中的过滤方式包括重力过滤、减压过滤、加压过滤、离心过滤中的一种或多种。

23.所述的步骤3中,水和第一次滤液的比例为0.2-50:1,优选为0.5-10:1.

24.所述的步骤4中,减压蒸馏气压为0.6-47kpa,优选为1.2-31kpa,温度为0-80℃,优选为 10-70℃。

附图说明

25.图1是本发明的工艺流程图;

具体实施方式

26.为了便于理解本发明,下面结合具体实施例对本发明的工艺路线作更全面、细致的描述,所描述的实施例仅仅是本发明一部分实施例,但本发明的保护范围并不限于所述的内容。除非另有定义,本文中使用的所有专业术语与本领域的专业技术人员通常理解的含义相同。

27.本发明中所要处理的水洗电解锰渣中,主要含有mno,fe2o3,so3和sio2等等,同时还含有其它的一些金属氧化物,例如镁、铝、钙等的氧化物等的氧化物。本发明中的方法能够有效回收其中的锰盐和其它的金属。

28.s11,将水洗电解锰渣进行颗粒细化,得到细化的水洗电解锰渣颗粒;

29.s12,按一定比例将细化的水洗电解锰渣加入到低共熔溶剂des中,形成浆料;

30.s13,通过基于多能量场耦合的复合工艺,对锰渣和des形成的浆料进行处理,以加速锰渣中锰、铁、铝、钙等金属氧化物的溶解,提高有价金属的回收率,然后过滤得到一次滤渣和含有金属离子的第一次滤液;

31.s14,向第一次滤液中加水,使滤液中除锰以外的其他有价金属离子生成氢氧化物沉淀(主要成分为氢氧化铁),过滤得到含锰的溶液(第二次滤液)和二次滤渣;

32.s15,向第二次滤液中加入海藻酸钠,使海藻酸钠络合金属锰离子并交联形成海藻酸锰凝胶沉淀,或向第二次滤液中加入碳酸盐,生成不溶于水的碳酸锰沉淀,过滤得到第三次滤液和相应的高纯度锰盐;

33.s16,用负压蒸馏的方式除去第三次滤液中的水,得到的低共熔溶剂des返回到s11中循环利用;

34.s17,将锰离子沉淀物干燥或者高温处理,得到高纯度锰盐。

35.在一个实施方式中,步骤s11中,细化方式包括搅拌磨、球磨、砂磨、振动磨、管磨、锥磨、棒磨中的一种或多种。

36.在一个实施方式中,步骤s12中,低共熔溶剂des由氢键供体和氢键受体组成,氢键受体一般选择氯化胆碱、甜菜碱、甲基三苯基溴化磷、溴化胆碱、苄基三苯基溴化氢中的一种或多种混合,氢键供体一般选择乙二醇、丙三醇、尿素、乙酰胺、氨基酸、乳酸、丙二酸中的一种或多种混合。

37.在一个实施方式中,步骤s12中,水洗电解锰渣和低共熔溶剂des的固液比为1:(0.5-100), 优选为1:(1-80)。

38.在一个实施方式中,步骤s13中,多能量场耦合的复合工艺包括球磨、砂磨、超声、加热、微波中的一种或者多种。

39.在一个实施方式中,步骤s13、s14和s15中,过滤方式包括重力过滤、减压过滤、加压过滤、离心过滤中的一种或多种。

40.在一个实施方式中,步骤s14中,水和第一次滤液的比例为0.2-50:1,优选为0.5-10:1。

41.在一个实施方式中,步骤s14中,第二次滤液中金属离子主要为锰离子。

42.在一个实施方式中,步骤s14中,二次滤渣中主要为氢氧化铁。

43.在一个实施方式中,步骤s15中,直接加入海藻酸钠或加海藻酸钠溶液,海藻酸钠溶液浓度为0.05%-5%,优选为0.1%-3%。

44.在一个实施方式中,步骤s15中,直接加入碳酸盐或加碳酸盐溶液,碳酸盐溶液浓度为 0.05%-40%,优选为0.1%-34%。

45.在一个实施方式中,步骤s16中,负压蒸馏气压为0.6-47kpa,优选为1.2-31kpa,温度为 0-80℃,优选为10-70℃。

46.实施例1

47.将水洗电解锰渣加入到球磨机中,进行干法球磨破碎,加入2mm磨球,仪器转速设为 1000r/min,球磨时间1h,得到d50为27um的水洗电解锰渣。将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:2的比例将低共熔溶剂des 和破碎后的水洗电解锰渣混合并加入到超声波池中,超声时间5h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.5%,铁含量为2%。

48.向第一次滤液中加水,水和第一次滤液的比例为2:1,充分搅拌,过滤,得到第二次滤液和主要成分为氢氧化铁的二次滤渣,第二次滤液中锰含量为2%,铁含量为14ppm,锰元素提取效率为80%。

49.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为95.2%的碳酸锰和第三次滤液。

50.将第三次滤液转移至连续式负压蒸馏设备中,压力1700pa,室温下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

51.实施例2

52.将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:2的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入2mm磨球,仪器转速设为1000r/min,球磨时间1h,得到d50为26um的水洗电解锰渣。将球磨过后的浆料加入到超声波池中,超声时间5h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.4%,铁含量为1.2%。

53.向第一次滤液中加水,水和第一次滤液的比例为2:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为2.4%,铁含量为15ppm,锰元素提取效率为84%。

54.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为96.3%的碳酸锰和第三次滤液。

55.将第三次滤液转移至连续式负压蒸馏设备中,压力1700pa,室温下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

56.实施例3

57.将水洗电解锰渣加入到球磨机中,进行干法球磨破碎,加入2mm磨球,仪器转速设为 1000r/min,球磨时间1h,得到d50为25um的水洗电解锰渣。将氢键供体丙三醇、氢键受体氯化胆碱按摩尔比1:2.3的比例配置成低共熔溶剂des,按固液比1:10的比例将低共熔溶剂des和破碎后的水洗电解锰渣混合并加入到超声波池中,超声时间6h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.4%,铁含量为1%,锰元素提取效率为85%。

58.向第一次滤液中加水,水和第一次滤液的比例为3:1,充分搅拌,过滤,得到第二次滤液和主要成分为氢氧化铁的二次滤渣,第二次滤液中锰含量为2.6%,铁含量为22ppm。

59.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为96.4%的碳酸锰和第三次滤液。

60.将第三次滤液转移至连续式负压蒸馏设备中进行负压蒸馏,压力19.5kpa,温度为60℃,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

61.实施例4

62.将氢键供体尿素、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:20的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入1mm磨球,仪器转速设为1500r/min,球磨时间2h,得到d50为20um的水洗电解锰渣。对球磨过后的浆料进行加热搅拌,时间2h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.6%,铁含量为2%。

63.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为1.3%,铁含量为 200ppm,锰元素提取效率为85%。

64.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为94.8%的碳酸锰和第三次滤液。

65.将第三次滤液转移至连续式负压蒸馏设备中,5480pa、35℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

66.实施例5

67.将氢键供体丙二酸、氢键受体氯化胆碱按摩尔比1:1的比例配置成低共熔溶剂des,按固液比1:10的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入1mm磨球,仪器转速设为1500r/min,球磨时间0.5h,得到d50为22um的水洗电解锰渣,再用砂磨机进行细磨,磨球大小0.5mm,仪器转速4000r/min,砂磨时间0.4h,得到d50为500nm的水洗电解锰渣。对球磨过后的浆料进行加热搅拌,时间3h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.9%,铁含量为6%。

68.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为1.6%,铁含量为 195ppm,锰元素提取效率为88%。

69.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为93.2%的碳酸锰和第三次滤液。

70.将第三次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

71.实施例6

72.将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:25的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入1mm磨球,仪器转速设为1000r/min,球磨时间0.5h,得到d50为29um的水洗电解锰渣,再用砂磨机进行细磨,磨球大小0.5mm,仪器转速3000r/min,砂磨时间0.2h,得到d50为600nm的水洗电解锰渣。将砂磨过后的浆料加入到超声波池中,超声时间5h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.1%,铁含量为4%。

73.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为1.8%,铁含量为 195ppm,锰元素提取效率为91%。

74.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为96.1%的碳酸锰和第三次滤液。

75.将第三次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

76.实施例7

77.将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:10的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入1mm磨球,仪器转速设为1000r/min,球磨时间0.5h,得到d50为28um的水

洗电解锰渣,再用砂磨机进行细磨,磨球大小0.5mm,仪器转速3000r/min,砂磨时间1h,得到d50为292nm的水洗电解锰渣。将砂磨过后的浆料加入到超声波池中,超声时间3h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.1%,铁含量为3.8%。

78.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为2.1%,铁含量为 156ppm,锰元素提取效率为94%。

79.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为97.2%的碳酸锰和第三次滤液。

80.将第三次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

81.实施例8

82.将氢键供体尿素、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:5的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入1mm磨球,仪器转速设为1000r/min,球磨时间0.5h,得到d50为29um的水洗电解锰渣,再用砂磨机进行细磨,磨球大小0.5mm,仪器转速3000r/min,砂磨时间0.2h,得到 d50为600nm的水洗电解锰渣。将砂磨过后的浆料加入到超声波池中,超声时间5h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.5%,铁含量为8%。

83.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为1.2%,铁含量为83ppm,锰元素提取效率为79%。

84.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为92.7%的碳酸锰和第三次滤液。

85.将第三次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

86.对比例1

87.与实施例7的区别在于:未对锰废渣进行颗粒细化的球磨处理,且未在des溶解过程外加能量场。

88.将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:10的比例将低共熔溶剂des和水洗电解锰渣混合均匀并静置4.5h。然后进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为4%,铁含量为15%。

89.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为0.06%,铁含量为 62ppm,锰元素提取效率为45%。

90.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为95.1%的碳酸锰和第三次滤液。

91.将第三次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

92.对比例2

93.与实施例7的区别在于:未对锰废渣进行颗粒细化的球磨处理。

94.将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:10的比例将低共熔溶剂des和水洗电解锰渣混合并加入到超声波池中,超声时间 4.5h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为2.6%,铁含量为11%。

95.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为0.09%,铁含量为 128ppm,锰元素提取效率为68%。

96.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为91.3%的碳酸锰和第三次滤液。

97.将第三次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

98.对比例3

99.与实施例7的区别在于:未在des溶解过程外加能量场。

100.将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:10的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入1mm磨球,仪器转速设为1000r/min,球磨时间0.5h,得到d50为28um的水洗电解锰渣,再用砂磨机进行细磨,磨球大小0.5mm,仪器转速3000r/min,砂磨时间1h,得到d50为298nm的水洗电解锰渣。将细化后的水洗电解锰渣静置3h。然后进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为3.2%,铁含量为13%。

101.向第一次滤液中加水,水和第一次滤液的比例为5:1,充分搅拌,过滤,得到第二次滤液和主要成分为二氧化硅和氢氧化铁的二次滤渣,第二次滤液中锰含量为0.07%,铁含量为 86ppm,锰元素提取效率为57%。

102.向第二次滤液中加入碳酸钠,充分搅拌,过滤,得到纯度为94.4%的碳酸锰和第三次滤液。

103.将第三次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

104.对比例4

105.与实施例7的区别在于:未在第一次滤液中加入水和进行二次过滤处理。

106.将氢键供体乙二醇、氢键受体氯化胆碱按摩尔比2:1的比例配置成低共熔溶剂des,按固液比1:10的比例将低共熔溶剂des和水洗电解锰渣混合并加入到球磨机中,进行湿法球磨破碎,加入1mm磨球,仪器转速设为1000r/min,球磨时间0.5h,得到d50为28um的水洗电解锰渣,再用砂磨机进行细磨,磨球大小0.5mm,仪器转速3000r/min,砂磨时间1h,得到d50为292nm的水洗电解锰渣。将砂磨过后的浆料加入到超声波池中,超声时间3h。然后将浆料进行过滤,得到一次滤渣和第一次滤液,一次滤渣中锰含量为0.1%,铁含量为3.8%。

107.向第一次滤液中加入15%的碳酸钠溶液,充分搅拌,过滤,得到纯度为60.2%的碳酸锰和第二次滤液,锰元素提取效率为89%。

108.将第二次滤液转移至连续式负压蒸馏设备中,4240pa、30℃下进行负压蒸馏,回收得到低共熔溶剂des,可以继续用于处理水洗电解锰渣。

109.实验锰元素提取效率(%)锰盐纯度(%)

实施例18095.2实施例28496.3实施例38596.4实施例48594.8实施例58893.2实施例69196.1实施例79497.2实施例87992.7对比例14595.1对比例26891.3对比例35794.4对比例48960.2

110.通过上表中可以看出,本方法可以高效地分离出水洗电解锰渣中的锰离子,具有提取效率好、纯度高的优点;通过对比例与实施例的对比可以看出,通过对废渣进行球磨处理有助于提高提取效率,在des溶解的过程中,外加能量场有助于提高分离效率;通过对比例4和实施例7的对比可以看出,通过在第一次滤液中加水可以使fe

3

离子转化为胶体fe(oh)3,能够将其与锰离子分离,提高了回收锰盐的纯度,采用的des具有绿色、无污染、成本低、易得等优点,并且des可循环使用,利于资源的重复利用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。