1.本实用新型涉及轴承加工技术领域,具体为一种法兰轴承外圈的双侧面精磨装置。

背景技术:

2.轴承是在机械传动过程中起固定和减小载荷摩擦系数的部件,也可以说,当其它机件在轴上彼此产生相对运动时,用来降低动力传递过程中的摩擦系数和保持轴中心位置固定的机件,轴承是当代机械设备中一种举足轻重的零部件,它的主要功能是支撑机械旋转体,用以降低设备在传动过程中的机械载荷摩擦系数,按运动元件摩擦性质的不同,法兰轴承也是轴承的一种,其中法兰轴承外圈的加工中,轴承外圈端面需要打磨,来保证外圈的工艺性和美观。

3.但是现有的双侧面精磨装置的固定效果不佳,打磨过程中待加工轴承的位置容易发生偏移,并且现有技术中加工效率较低,当一个工件加工完成中,再进行上下料操作,从而浪费大量时间,大大增加了轴承的加工周期。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种法兰轴承外圈的双侧面精磨装置,解决了上述背景技术中提出的问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:一种法兰轴承外圈的双侧面精磨装置,包括底座,所述底座的上表面固定安装有支撑座,所述支撑座的内部固定安装有第三电机,所述第三电机的输出端固定连接有工位台,所述工位台的内部开设有多个放置槽,多个所述放置槽的内部均设置有待加工轴承,所述支撑座的内部开设有凹槽,所述凹槽的内部设置有连接杆,所述凹槽的内侧开设有第三滑槽,所述连接杆的一侧固定安装有第三滑块,所述第三滑块与第三滑槽滑动连接,所述连接杆的一侧设置有齿条,所述连接杆的一端固定连接有弧形板,所述支撑座的内部转动连接有转轴,所述转轴的一端固定连接有齿轮,所述齿轮与齿条啮合连接。

6.通过使用上述技术方案,通过控制齿轮进行转动,在齿轮与齿条的啮合连接作用下,能够控制两个连接杆进行移动,从而利用弧形板对待加工轴承进行夹持,解决了打磨过程中待加工轴承的位置容易发生偏移的问题,提高了装置的打磨质量。

7.优选的,所述底座的内部固定安装有第一电机,所述第一电机的输出端固定连接有双向丝杆。

8.通过使用上述技术方案,第一电机能够控制双向丝杆进行转动。

9.优选的,所述底座的上表面固定安装有导轨,所述导轨的一侧开设有第一滑槽,所述第一滑槽的内侧滑动连接有第一滑块,所述第一滑块与双向丝杆螺纹连接。

10.通过使用上述技术方案,双向丝杆转动能够控制两个第一滑块做相互靠近运动,进而能够使得两个打磨盘分别与待加工轴承的上下端接触。

11.优选的,所述第一滑块的一侧固定安装有支撑板,所述支撑板的一侧固定安装有第二电机,所述第二电机的输出端固定连接有打磨盘。

12.通过使用上述技术方案,通过设置的第二电机能够控制打磨盘进行转动,从而能够对待加工轴承上下端进行打磨。

13.优选的,所述支撑座的上表面开设有环形槽,所述工位台的下表面固定安装有支撑脚,所述支撑脚的一端固定安装有第二滑块,所述第二滑块与环形槽滑动连接,所述工位台的上表面开设有限位孔。

14.通过使用上述技术方案,通过设置的第三电机,能够控制工位台旋转一定的角度,将相邻的待加工轴承移动到两个打磨盘的中间,进行再次打磨,从而能够在打磨过程中,解除对待加工轴承限位,并且进行上料操作,能够有效的提高该装置的加工效率,大大缩短了待加工轴承的加工周期。

15.优选的,所述转轴的内部开设有第四滑槽,所述转轴的内部设置有延伸杆,所述延伸杆的外侧固定安装有第四滑块,所述第四滑块与第四滑槽滑动连接。

16.通过使用上述技术方案,通过第四滑块与第四滑槽的相互配合,能够防止延伸杆与转轴两者之间发生相对转动。

17.优选的,所述延伸杆的上表面固定连接有转盘,所述转盘的下表面固定安装有限位柱,所述限位柱与限位孔相适配,所述限位柱和限位孔的数量共为多个,所述限位柱与限位孔均为等距极轴阵列。

18.通过使用上述技术方案,通过向下按压转盘,使得限位柱卡进限位孔中,从而能够对延伸杆进行限位,进一步提高了对待加工轴承的固定效果。

19.本实用新型提供了一种法兰轴承外圈的双侧面精磨装置,具备以下有益效果:

20.1、该法兰轴承外圈的双侧面精磨装置,通过设置的延伸杆能够控制齿轮进行转动,在齿轮与齿条的啮合连接作用下,能够控制两个连接杆进行移动,从而利用弧形板对待加工轴承进行夹持,接着向下按压转盘,使得限位柱卡进限位孔中,从而能够对延伸杆进行限位,从而提高了对待加工轴承的固定效果,解决了打磨过程中待加工轴承的位置容易发生偏移的问题,提高了装置的打磨质量。

21.2、该法兰轴承外圈的双侧面精磨装置,通过设置的第三电机,能够控制工位台旋转一定的角度,将相邻的待加工轴承移动到两个打磨盘的中间,进行再次打磨,从而能够在打磨过程中,向上拉动延伸杆,使得限位柱远离限位孔,然后反方向转动,从而解除对待加工轴承限位,并且进行上料操作,能够有效的提高该装置的加工效率,大大缩短了待加工轴承的加工周期。

附图说明

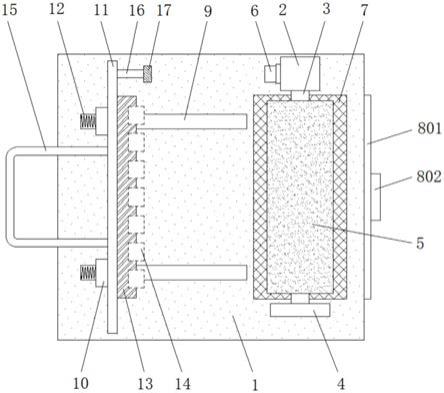

22.图1为本实用新型结构示意图;

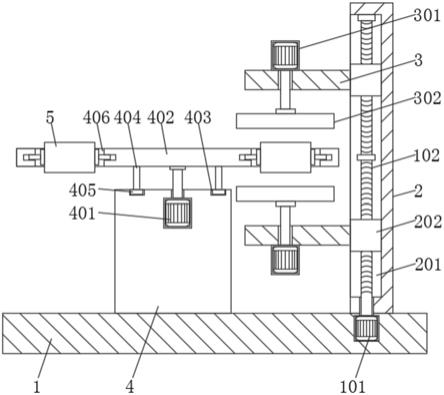

23.图2为本实用新型工位台的剖视图;

24.图3为本实用新型的局部剖视图;

25.图4为本实用新型图2中的a处放大图。

26.图5为本实用新型图3中的b处放大图。

27.图中:1、底座;101、第一电机;102、双向丝杆;2、导轨;201、第一滑槽;202、第一滑

块;3、支撑板;301、第二电机;302、打磨盘;4、支撑座;401、第三电机;402、工位台;403、环形槽;404、支撑脚;405、第二滑块;406、放置槽;407、限位孔;5、待加工轴承;6、凹槽;601、连接杆;602、弧形板;603、齿条;604、第三滑槽;605、第三滑块;7、转轴;701、齿轮;702、第四滑槽;703、延伸杆;704、第四滑块;705、转盘;706、限位柱。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

29.请参阅图1至图5,本实用新型提供一种技术方案:一种法兰轴承外圈的双侧面精磨装置,包括底座1,底座1的内部固定安装有第一电机101,第一电机101的输出端固定连接有双向丝杆102,底座1的上表面固定安装有导轨2,导轨2的一侧开设有第一滑槽201,第一滑槽201的内侧滑动连接有第一滑块202,第一滑块202与双向丝杆102螺纹连接,通过设置的第一电机101,能够控制双向丝杆102转动,从而能够控制两个第一滑块202做相互靠近运动,进而能够使得两个打磨盘302分别与待加工轴承5的上下端接触,第一滑块202的一侧固定安装有支撑板3,支撑板3的一侧固定安装有第二电机301,第二电机301的输出端固定连接有打磨盘302,通过设置的第二电机301能够控制打磨盘302进行转动,从而能够对待加工轴承5上下端进行打磨。

30.工位台402的上表面开设有限位孔407,工位台402的内部开设有多个放置槽406,多个放置槽406的内部均设置有待加工轴承5,支撑座4的内部开设有凹槽6,凹槽6的内部设置有连接杆601,凹槽6的内侧开设有第三滑槽604,连接杆601的一侧固定安装有第三滑块605,第三滑块605与第三滑槽604滑动连接,提高了连接杆601移动时的稳定性,连接杆601的一侧设置有齿条603,连接杆601的一端固定连接有弧形板602,支撑座4的内部转动连接有转轴7,转轴7的一端固定连接有齿轮701,齿轮701与齿条603啮合连接,转轴7的内部开设有第四滑槽702,转轴7的内部设置有延伸杆703,延伸杆703的外侧固定安装有第四滑块704,第四滑块704与第四滑槽702滑动连接,能够控制延伸杆703进行上下移动,同时能够防止延伸杆703与转轴7两者之间发生相对转动,延伸杆703的上表面固定连接有转盘705,通过设置的延伸杆703能够控制齿轮701进行转动,在齿轮701与齿条603的啮合连接作用下,能够控制两个连接杆601进行移动,从而利用弧形板602对待加工轴承5进行夹持,转盘705的下表面固定安装有限位柱706,限位柱706与限位孔407相适配,限位柱706和限位孔407的数量共为多个,限位柱706与限位孔407均为等距极轴阵列,通过向下按压转盘705,使得限位柱706卡进限位孔407中,从而能够对延伸杆703进行限位,从而提高了对待加工轴承5的固定效果,解决了打磨过程中待加工轴承5的位置容易发生偏移的问题,提高了装置的打磨质量。

31.底座1的上表面固定安装有支撑座4,支撑座4的内部固定安装有第三电机401,第三电机401的输出端固定连接有工位台402,支撑座4的上表面开设有环形槽403,工位台402的下表面固定安装有支撑脚404,通过设置的第三电机401,能够控制工位台402旋转一定的角度,将相邻的待加工轴承5移动到两个打磨盘302的中间,进行再次打磨,从而能够在打磨过程中,向上拉动延伸杆703,使得限位柱706远离限位孔407,然后反方向转动,从而解除对

待加工轴承5限位,并且进行上料操作,能够有效的提高该装置的加工效率,大大缩短了待加工轴承5的加工周期,支撑脚404的一端固定安装有第二滑块405,第二滑块405与环形槽403滑动连接,提高了工位台402的稳定性。

32.综上,该法兰轴承外圈的双侧面精磨装置,使用时,首先将待加工轴承5放置到放置槽406的内侧,接着通过延伸杆703控制齿轮701进行转动,在齿轮701与齿条603的啮合连接作用下,能够控制两个连接杆601进行移动,从而利用弧形板602对待加工轴承5进行夹持,并且使得待加工轴承5的上下端突出距离相同,接着向下按压转盘705,使得限位柱706卡进限位孔407中,从而能够对延伸杆703进行限位,接着启动第一电机101,控制双向丝杆102转动,从而能够控制两个第一滑块202做相互靠近运动,进而能够使得两个打磨盘302分别与待加工轴承5的上下端接触,接着启动第二电机301控制打磨盘302进行转动,从而能够对待加工轴承5上下端进行打磨,当加工完成中,可通过启动第三电机401,控制工位台402旋转一定的角度,将相邻的待加工轴承5移动到两个打磨盘302的中间,进行打磨,从而能够在打磨过程中,向上拉动延伸杆703,使得限位柱706远离限位孔407,然后反方向转动,从而解除对待加工轴承5限位,并且进行上料操作。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。