1.本技术涉及陀螺仪校准技术领域,具体涉及一种陀螺仪的温度标定补偿方法、装置、设备及介质。

背景技术:

2.微电子机械系统mems(micro electro mechanical systems)陀螺仪具有体积小、重量轻、耗能低、耐用性好、精度价格低廉、可批量生产等优点,并具有很强的抗干扰性和环境适应性,在国内的新一代武器系统、稳定控制平台、导航制导、飞行器控制和gps导航系统上已逐步得到应用。mems陀螺仪的主要误差源是陀螺零偏,而外界环境温度变化对mems陀螺零偏具有重要影响,mems陀螺仪的信号输出很容易发生温度漂移。因此,mems陀螺仪的温度标定补偿是提高mems陀螺仪精度的重要手段,在不改变mems陀螺仪结构和电路的情况下,通过优化改进补偿算法提高mems陀螺仪的精度是陀螺研究的重要目标。

3.mems陀螺仪温度标定补偿一般采用数字或者模拟补偿电路,使用温度或其它输出信息对陀螺仪输出进行拟合,首先对每个陀螺进行常温环境试验,收集陀螺输出与温度传感器所测的温度数据,利用matlab等工具分析,得到拟合参数,计算出理论上的全温零偏变化和全温零偏稳定性。当陀螺的理论温度性能达到一定的要求后,将补偿参数和模型固化在mems陀螺的程序中。

4.现有的温度标定补偿通过采用全温连续温变标定补偿方法和全温定点标定补偿方法。其中,全温连续温变标定补偿方法通过选取陀螺仪升温(降温)段的输出数据进行参数计算;全温定点标定补偿方法通过定点选取不同的温度点,根据不同的温度点和不同的角速度下陀螺仪的零偏角速度输出值,计算获得陀螺仪上述模型所需的一系列的温度补偿系数。然而,由于石英音叉陀螺表芯内部没有温度信息输出,电路板上的温度传感器和实际表芯内部温度有一定差异。尤其是在升温和降温环境中,表芯内部温度相比与电路板上的温度传感器,往往具有一定的滞回性,将直接导致陀螺在升温和降温环境中的角速率输出具有滞回性,即在同一温度点,升温和降温时陀螺的不一致。因此,上述两种温度标定补偿方法对于升降温零位不一样的陀螺来说,在温度标定补偿后依旧不能满足用户需求。采用连续温变数据标定时,多为采用升温或者降温数据,若存在滞回则效果很差;采用定点标定时,数据较连续温变理想,但是依旧无法应对滞回问题。滞回大的产品,全温零偏差异可能远远超出了目前大部分用户对陀螺的要求,严重制约了陀螺精度的提升。

技术实现要素:

5.由于现有方法存在上述问题,本技术实施例提供一种陀螺仪的温度标定补偿方法、装置、设备及介质。

6.具体的,本技术实施例提供了以下技术方案:

7.第一方面,本技术实施例提供了一种陀螺仪的温度标定补偿方法,包括:

8.获取陀螺仪的全温循环数据;所述全温循环数据包括:所述陀螺仪在不同温度点

下的静态时的电压输出、转动时的电压输出和温度数据;

9.根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数;所述温度标定补偿参数包括:所述陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数;

10.根据所述温度标定补偿参数,建立所述陀螺仪温度标定补偿模型,以使根据所述陀螺仪温度标定补偿模型,对所述陀螺仪进行标定。

11.可选的,根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数,包括:

12.将所述陀螺仪在不同温度点下的静态时的电压输出和温度数据输入至陀螺仪零位拟合补偿模型中,得到所述陀螺仪在不同温度段内的零位拟合补偿参数;

13.将所述陀螺仪在不同温度点下的转动时的电压输出和温度数据输入至陀螺仪标度因数拟合补偿模型中,得到所述陀螺仪在不同温度段内的标度因数拟合补偿参数;

14.根据所述陀螺仪在不同温度点下的静态时的原始输出,计算所述陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值,以及根据所述陀螺仪在不同温度点下的温度数据,计算所述陀螺仪在不同温度段的温度变化值;

15.将所述电压输出变化值和所述温度变化值输入至陀螺仪温度变化拟合补偿模型中,得到所述陀螺仪在不同温度段内的温度变化率参数。

16.可选的,所述螺仪零位拟合补偿模型为:

17.gy_bias=gy_xs_a*gy_temp gy_xs_b;

18.其中,gy_bias为所述陀螺仪的静态时的电压输出,gy_temp为所述陀螺仪的温度数据,gy_xs_a和gy_xs_b为所述陀螺仪在不同温度段内的零位拟合补偿参数。

19.可选的,所述陀螺仪标度因数拟合补偿模型为:

20.gy_scal_temp=(gy_voltage_a-gy_voltage_b)/(2rate);

21.gy_scal=gyk_xs_a*gy_temp gyk_xs_b;

22.其中,gy_scal_temp为所述陀螺仪在标定温度下的标度因数,gyk_voltage_a和gyk_voltage_b为所述陀螺仪在标定温度下转速为

±

时的电压输出,gy_scal为所述陀螺仪的标度因数,gy_temp为所述陀螺仪的温度数据,gyk_xs_a和gyk_xs_b为所述陀螺仪在不同温度段内的标度因数拟合补偿参数。

23.可选的,根据所述陀螺仪在不同温度点下的静态时的电压输出和原始电压输出,计算所述陀螺仪在不同温度段补偿后的电压输出变化值,以及根据所述陀螺仪在不同温度点下的温度数据,计算所述陀螺仪在不同温度段的温度变化值,包括:

24.将所述陀螺仪在不同温度点下的静态时的原始电压输出作差,得到所述陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值,以及,将所述陀螺仪在不同温度段的温度数据作差,得到所述陀螺仪在不同温度段的温度变化值。

25.可选的,所述陀螺仪温度变化拟合补偿模型为:

26.k_dt=polyfit(gy_dt,gy_shift,1);

27.其中,k_dt为所述陀螺仪的温度变化率参数,gy_dt,为所述陀螺仪在不同温度段的温度变化值,gy_shift为所述陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值。

28.可选的,所述陀螺仪温度标定补偿模型为:

29.gy_float=gy_volt-gy_bias;

30.gy_rate=gy_shift*gy_scal-gy_bias_con-k_dt*gy_dt;

31.其中,gy_rate为所述陀螺仪经温度滞回误差补偿后的角速度输出,gy_float为所述陀螺仪在不同温度时经温度变化误差补偿后的电压输出值,gy_bias为所述陀螺仪在不同温度时静态时的电压输出,gy_volt为所述陀螺仪在不同温度时的实际电压输出值,gy_scal为所述陀螺仪的标度因数,gy_bias_con为所述陀螺仪的常值零位输出,k_dt为所述陀螺仪的温度变化率参数,gy_dt为所述陀螺仪在不同温度段的温度变化值。

32.第二方面,本技术实施例提供了一种陀螺仪的温度标定补偿装置,包括:

33.获取模块,用于获取陀螺仪的全温循环数据;所述全温循环数据包括:所述陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据;

34.第一处理模块,用于根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数;所述温度标定补偿参数包括:所述陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数;

35.第二处理模块,用于根据所述温度标定补偿参数,建立所述陀螺仪温度标定补偿模型,以使根据所述陀螺仪温度标定补偿模型,对所述陀螺仪进行标定。

36.第三方面,本技术实施例还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第一方面所述的陀螺仪的温度标定补偿方法。

37.第四方面,本技术实施例还提供了一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如第一方面所述的陀螺仪的温度标定补偿方法。

38.由上面技术方案可知,本技术实施例首先获取陀螺仪的全温循环数据;全温循环数据包括:陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据。进而根据全温循环数据,确定陀螺仪的温度标定补偿参数;温度标定补偿参数包括:陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数。最后根据温度标定补偿参数,建立陀螺仪温度标定补偿模型,并根据陀螺仪温度标定补偿模型,对陀螺仪进行标定。由此可见,本技术实施例一方面在陀螺仪温度标定补偿模型中加入温度变化率补偿,消除了陀螺仪的温度滞回误差,减小了陀螺仪的全温零偏,提高了全温零偏的稳定性。另一方面采用全温或者多个温循的数据进行参数计算,不再局限于只能采用升温或者降温数据,适用于升降温多种环境,省去以往人工寻找合适分段温度点步骤,节省大量时间,便于提高测试过程的自动化程度。

附图说明

39.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些图获得其他的附图。

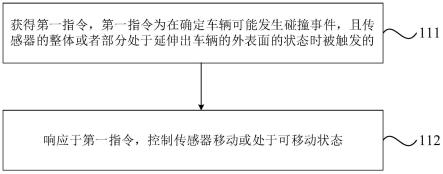

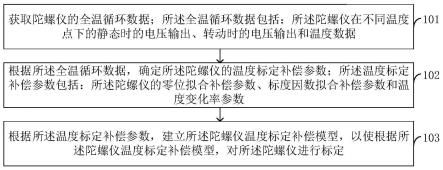

40.图1是本技术实施例提供的陀螺仪的温度标定补偿方法的步骤流程图;

41.图2是本技术实施例提供的标定后的陀螺仪角速度-温度曲线示意图;

42.图3是本技术实施例提供的一种单轴陀螺仪全温原始电压输出曲线示意图;

43.图4是本技术实施例提供的一种单轴陀螺仪温度标定补偿后的全温角速率输出曲线示意图;

44.图5是本技术实施例提供的一种陀螺仪的温度标定补偿装置的结构示意图;

45.图6是本技术实施例的电子设备的结构示意图。

具体实施方式

46.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些图获得其他的附图。

47.如图1所示,本技术实施例提供的陀螺仪的温度标定补偿方法,包括:

48.步骤101:获取陀螺仪的全温循环数据;所述全温循环数据包括:所述陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据;

49.在本步骤中,以微电子机械系统mems陀螺仪为例,其信号输出发生温度漂移的误差来源可以分为两部分,陀螺温度变化误差:与外界工作温度变化趋势相关的;陀螺温度滞回误差:与陀螺升温降温过程相关的误差。其中温度变化误差仅与温度梯度δt相关,通过升温和降温时的温度传感器信号进行温度标定补偿后,可以消除此部分误差,但是补偿后的陀螺仪全温零偏曲线不是一条水平线,而是呈现出一个

‘

o’形,即依旧存在温度滞回误差。陀螺温度滞回误差主要是由陀螺敏感结构自身的温度场特性决定的,再升温或者降温时陀螺仪内部石应音叉的温度-应力场大不相同,从而导致了温度标定补偿后陀螺依旧存在滞回误差。因此,针对上述误差来源分析,本技术实施例首先进行温度变化误差的补偿。具体的,不采用数据点位置分段,而是直接采用温度传感器输出进行分段。为实现此种分段方法,首先需要对陀螺仪数据进行重新整理,取一组或者多组全温度循环数据,将对应温度段的数据分别存入不同数组中,将全部数据整理完成后,再进行不同温度段补偿参数的计算。其中,全温循环数据包括:陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度传感器输出的温度数据。可以理解的是,由于获取的是陀螺仪全温循环数据,因此规避掉了补偿后实际输出曲线呈

‘

o’形的问题,从而提高了标定效率和产品性能。

50.步骤102:根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数;所述温度标定补偿参数包括:所述陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数;

51.在本步骤中,在获取陀螺仪全温循环数据后,首先利用陀螺仪在不同温度点下的静态时的电压输出和温度传感器输出的温度数据对陀螺仪零位输出进行拟合,得到陀螺仪在不同温度段内的零位拟合补偿参数。其次利用陀螺仪在不同温度点下的转动时的电压输出和温度数据进而二次数据拟合,得到连续的标度因数拟合补偿参数。然后在进行温度滞回误差的补偿时,计算陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值和温度变化值。将电压输出变化值和温度变化值进行一次拟合,得到陀螺仪在不同温度段内的温度变化率参数。

52.步骤103:根据所述温度标定补偿参数,建立所述陀螺仪温度标定补偿模型,以使根据所述陀螺仪温度标定补偿模型,对所述陀螺仪进行标定。

53.在本步骤中,在根据陀螺仪全温循环数据得到所有温度标定补偿参数后,根据温度标定补偿参数,建立陀螺仪温度标定补偿模型。然后根据温度标定补偿模型进行陀螺仪温度标定补偿,同时消除了陀螺仪温度变化误差和温度滞回误差,提高了陀螺仪的精度。可以理解的是,本技术实施例通过在陀螺仪温度标定补偿模型中加入了温度变化率补偿,从而消除陀螺的温度滞回误差,使标定后的陀螺仪全温零位绝对值明显降低,明显提高了陀螺仪的温度性能。

54.由上面技术方案可知,本技术实施例首先获取陀螺仪的全温循环数据;全温循环数据包括:陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据。进而根据全温循环数据,确定陀螺仪的温度标定补偿参数;温度标定补偿参数包括:陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数。最后根据温度标定补偿参数,建立陀螺仪温度标定补偿模型,并根据陀螺仪温度标定补偿模型,对陀螺仪进行标定。由此可见,本技术实施例一方面在陀螺仪温度标定补偿模型中加入温度变化率补偿,消除了陀螺仪的温度滞回误差,减小了陀螺仪的全温零偏,提高了全温零偏的稳定性。另一方面采用全温或者多个温循的数据进行参数计算,不再局限于只能采用升温或者降温数据,适用于升降温多种环境,省去以往人工寻找合适分段温度点步骤,节省大量时间,便于提高测试过程的自动化程度。

55.此外,本技术实施例还避免了现有的全温连续温变标定方法中需要人为进行数据判定,人工调整数据分段拟合方式,操作简便,提高了标定效率的同时降低了生产成本。

56.基于上述实施例的内容,在本实施例中,根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数,包括:

57.将所述陀螺仪在不同温度点下的静态时的电压输出和温度数据输入至陀螺仪零位拟合补偿模型中,得到所述陀螺仪在不同温度段内的零位拟合补偿参数;

58.将所述陀螺仪在不同温度点下的转动时的电压输出和温度数据输入至陀螺仪标度因数拟合补偿模型中,得到所述陀螺仪在不同温度段内的标度因数拟合补偿参数;

59.根据所述陀螺仪在不同温度点下的静态时的原始电压输出,计算所述陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值,以及根据所述陀螺仪在不同温度点下的温度数据,计算所述陀螺仪在不同温度段的温度变化值;

60.将所述电压输出变化值和所述温度变化值输入至陀螺仪温度变化拟合补偿模型中,得到所述陀螺仪在不同温度段内的温度变化率参数。

61.基于上述实施例的内容,在本实施例中,所述螺仪零位拟合补偿模型为:

62.gy_bias=gy_xs_a*gy_temp gy_xs_b;

63.其中,gy_bias为所述陀螺仪的静态时的电压输出,gy_temp为所述陀螺仪的温度数据,gy_xs_a和gy_xs_b为所述陀螺仪在不同温度段内的零位拟合补偿参数。

64.基于上述实施例的内容,在本实施例中,所述陀螺仪标度因数拟合补偿模型为:

65.gy_scal_temp=(gy_voltage_a-gy_voltage_b)/(2rate);

66.gy_scal=gyk_xs_a*gy_temp gyk_xs_b;

67.其中,gy_scal_temp为所述陀螺仪在标定温度下的标度因数,gyk_voltage_a和gyk_voltage_b为所述陀螺仪在标定温度下转速为

±

rate时的电压输出。gy_scal为所述陀螺仪的标度因数,gy_temp为所述陀螺仪的温度数据,gyk_xs_a和gyk_xs_b为所述陀螺仪在

不同温度段内的标度因数拟合补偿参数。

68.基于上述实施例的内容,在本实施例中,根据所述陀螺仪在不同温度点下的静态时的原始电压输出,计算所述陀螺仪在不同温度段补偿后的电压输出变化值,以及根据所述陀螺仪在不同温度点下的温度数据,计算所述陀螺仪在不同温度段的温度变化值,包括:

69.将所述陀螺仪在不同温度点下的静态时的原始电压输出作差,得到所述陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值,以及,将所述陀螺仪在不同温度段的温度数据作差,得到所述陀螺仪在不同温度段的温度变化值。

70.在本实施例中,陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值根据公式一得到,所述公式一为:

71.gy_shift=gy_voltage_new-gy_voltage_old

72.其中,gy_shift为陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值,gy_voltage_new为陀螺仪在第一温度点下的静态时原始电压输出,gy_voltage_old为陀螺仪在第二温度点下静态时的电压输出。

73.在本实施例中,陀螺仪在不同温度段经温度变化误差补偿后的温度变化值根据公式二得到,所述公式二为:

74.gy_dt=gy_temp_new-gy_temp_old

75.其中,gy_dt为陀螺仪在不同温度段经温度变化误差补偿后的温度变化值,gy_temp_new为第一陀螺仪温度,gy_temp_old为第二陀螺仪温度。

76.基于上述实施例的内容,在本实施例中,所述陀螺仪温度变化拟合补偿模型为:

77.k_dt=polyfit(gy_dt,gy_shift,1);

78.其中,k_dt为所述陀螺仪的温度变化率参数,gy_dt,为所述陀螺仪在不同温度段的温度变化值,gy_shift为所述陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值。

79.基于上述实施例的内容,在本实施例中,所述陀螺仪温度标定补偿模型为:

80.gy_float=gy_volt-gy_bias;

81.gy_rate=gy_shift*gy_scal-gy_bias_con-k_dt*gy_dt;

82.其中,gy_rate为所述陀螺仪经温度滞回误差补偿后的角速度输出,gy_float为所述陀螺仪在不同温度时经温度变化误差补偿后的电压输出值,gy_bias为所述陀螺仪在不同温度时静态时的电压输出,gy_volt为所述陀螺仪在不同温度时的实际电压输出值,gy_scal为所述陀螺仪的标度因数,gy_bias_con为所述陀螺仪的常值零位输出,k_dt为所述陀螺仪的温度变化率参数,gy_dt为所述陀螺仪在不同温度段的温度变化值。

83.在本实施例中,需要说明的是,压电陀螺的温度漂移是一个非线性、非平衡的变化过程。非线性函数关系一般可用折线去逼近,其逼近精度由所取的折线段数决定,折线段数越多,精度越高。研究证明mems陀螺的温度标定补偿的数学模型是与温度梯度δt相关的多项式,该模型为非线性模型。

84.下面通过具体实施例进行说明:

85.第一实施例:

86.在本实施例中,以mems单轴陀螺为例进行说明。首先对陀螺静置在隔振温箱里进行温度环境试验,试验过程中陀螺持续上电,收集工作温度范围内各个温度点下的陀螺电

压输出与温度传感器所测的温度数据,利用matlab工具分析,得到陀螺零位拟合补偿参数。

87.基于不同温度下的陀螺零位补偿模型:

88.gy_bias=gy_xs_a*gy_temp gy_xs_b

89.其中,gy_bias为所述陀螺仪的静态时的电压输出,gy_temp为所述陀螺仪的温度数据,gy_xs_a和gy_xs_b为所述陀螺仪在不同温度段内的零位拟合补偿参数。

90.其次将陀螺固定在带温箱的单轴转台进行标定试验,转台的转动方向与陀螺敏感轴向一致,保持一定的恒定转速,测量其在不同温度点下的陀螺输出。

91.gy_scal(temp)=(gy_rate_a*-gy_rate_-a)/(2a)

92.式中:gy_scal(temp)为陀螺仪在标定温度下的标度因数;gy_rate_a为敏感陀螺在转台转速为a时的输出,为敏感陀螺在转台转速为-a时的输出。

93.基于不同温度下的陀螺标度因数拟合补偿模型:

94.gy_scal=gyk_xs_a*gy_temp gyk_xs_b

95.式中:gy_scal为所述陀螺仪的标度因数,gy_temp为所述陀螺仪的温度数据,gyk_xs_a和gyk_xs_b为所述陀螺仪在不同温度段内的标度因数拟合补偿参数。

96.陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值根据公式一得到,所述公式一为:

97.gy_shift=gy_voltage_new-gy_voltage_old

98.其中,gy_shift为陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值,gy_voltage_new为陀螺仪在第一温度点下的静态时原始电压输出,gy_voltage_old为陀螺仪在第二温度点下静态时的电压输出。

99.陀螺温度变化率拟合补偿模型:

100.gy_dt=gy_temp_new-gy_temp_old

101.k_dt=polyfit(gy_dt,gy_shift,1)

102.式中:gy_dt为陀螺仪在不同温度段经温度变化误差补偿后的温度变化值,gy_temp_new为第一陀螺仪温度,gy_temp_old为第二陀螺仪温度,k_dt为所述陀螺仪的温度变化率参数,gy_dt,为所述陀螺仪在不同温度段的温度变化值,gy_shift为所述陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值。

103.综合得到陀螺零位的温度补偿模型:

104.gy_float=gy_volt-gy_bias;

105.gy_rate=gy_shift*gy_scal-gy_bias_con-k_dt*gy_dt

106.其中,gy_rate为所述陀螺仪经温度滞回误差补偿后的角速度输出,gy_float为所述陀螺仪在不同温度时经温度变化误差补偿后的电压输出值,gy_bias为所述陀螺仪在不同温度时静态时的电压输出,gy_volt为所述陀螺仪在不同温度时的实际电压输出值,gy_scal为所述陀螺仪的标度因数,gy_bias_con为所述陀螺仪的常值零位输出,k_dt为所述陀螺仪的温度变化率参数,gy_dt为所述陀螺仪在不同温度段的温度变化值。

107.由此可见,本技术实施例提供的陀螺仪温度标定补偿方法首先是进行温度变化误差的补偿,不采用数据点位置分段,而是直接采用温度传感器输出进行分段。为实现此种分段方法,首先需要对陀螺数据进行重新整理,取一组或者多组温度循环数据,将对应温度段的数据分别存入不同数组中,将全部数据整理完成后,再进行不同温度段补偿参数的计算。

用温度传感器信号t对陀螺角速度信号gy进行拟合,得到零偏拟合系数。通过温度标定补偿模型可以得到温度变化误差补偿后的角速度gy_rate。分别用升温段和降温段的温度和零偏拟合系数进行数据拟合,得到升温段和降温段的零偏拟合。在进行温度滞回误差的补偿,增加了温变速率的补偿,根据温度变化速率对陀螺角速率进行二次补偿。直接使用温循测试数据,将不同温度段的原始相邻角速度和温度分别做作差,由此可以得到新的数据(角速度,温度变化率),将角速度,温度变化率进行一次拟合,得到拟合参数。即“产品的输出为原始角速度信号-温度角速度误差信号(三次拟合)-温度梯度角速度误差信号(一次拟合)=补偿后的角速度信号”。陀螺仪的零位和标度因数均采用全温定点标定,结合全温连续温变标定方法,参考温循数据的温度变化率数据得到温度变化率系数。采用此方法时,首先采用全温定点标定的数据得到所有补偿参数,然后利用此参数将温循数据代入补偿模型得到离线仿真的角速度信息,再利用此角速度信息和温度变化率进行一阶拟合得到温度变化率系数。扣除温度变化率后,从而基本消除滞回现象。在实际工作中,可以由采集板把mems陀螺仪输出的数据收集起来整理后传给上位机,一个全温循环后,首先对陀螺仪零位与温度特性进行测试,作出传感器的温度漂移曲线,然后拟合得到修正补偿的数学分析表达式。使用matlab对所有的数据按照事先设置的拟合方案进行拟合分析,得出温度标定补偿参数,并以一定格式写入到陀螺仪芯片中,最后即为验证阶段,重新做一次全温循环,验证此时的输出数据是否在可允许范围内。

108.在本实施例中,由标定测试中的数据可以得到理论上的陀螺零偏相关参数,将补偿模型固化在陀螺的芯片中,重新收集陀螺输出与温度传感器所测的温度数据,计算补偿后的全温零偏变化曲线,验证补偿的效果。陀螺仪温度标定补偿方法的matlab算法如下所示:

109.陀螺零位拟合

110.psx=[];

[0111]

for(i=1:length(data_static(:,1))-1)

[0112]

psx=[psx polyfit(data_statict(i:i 1,1),data_static(i:i 1,1),1)'];

[0113]

end

[0114]

bias_t=[data_statict(2:end,1)'

[0115]

zeros(1,25 1-length(data_statict(:,1)))];

[0116]

bias_k=[psx zeros(2,26-1-length(psx(1,:)))psx(:,end)];

[0117]

陀螺数据提取出各个温度点的标度因数系数矩阵

[0118]

for(i=1:length(data_kj))

[0119]

data_ktx(i,:)=data_kj{i}(:,1)';

[0120]

data_ttx(i,:)=data_tj{i}(1,:);

[0121]

end

[0122]

标度因数系数矩阵温度拟合

[0123]

px1=[];

[0124]

px2=[];

[0125]

px3=[];

[0126]

for i=1:length(data_ktx(:,1))-1

[0127]

px1=[px1 polyfit(data_ttx(i:i 1,1),data_ktx(i:i 1,1),1)'];

[0128]

px2=[px2 polyfit(data_ttx(i:i 1,2),data_ktx(i:i 1,2),1)'];

[0129]

px3=[px3 polyfit(data_ttx(i:i 1,3),data_ktx(i:i 1,3),1)'];

[0130]

end

[0131]

px=[px1;px2;px3];

[0132]

gy_scale=[px zeros(6,26-1-length(px(1,:)))px(:,end)];

[0133]

计算温度变化率和常值零偏

[0134]

for i=1:1

[0135]

temp_dt(:,i)=diff(data_wenxun(:,i 3));

[0136]

a=polyfit(temp_dt(:,i),gy_data_rate(2:end,i),1);

[0137]

gy_data_rate_dt(:,i)=gy_data_rate(2:end,i)-polyval(a,temp_dt(:,i));

[0138]

gy_bias_conscant(i)=mean(gy_data_rate_dt(:,i));

[0139]

gy_data_rate_constant(:,i)=gy_data_rate_dt(:,i)-gy_bias_conscant(i);

[0140]

k_dt(i)=a(1);

[0141]

figure(i)

[0142]

plot(data_wenxun(2:end,i 3),gy_data_rate_constant(:,i));

[0143]

grid on

[0144]

hold on

[0145]

plot(data_wenxun(2:end,i 3),gy_data_rate(2:end,i),'r');

[0146]

legend('扣除温变率后','扣除温变率前');

[0147]

end

[0148]

在本实施例中,经过补偿计算后得到消除滞回的角速度-温度曲线,如图2所示。图2中试验条件为-40~80℃温循测试,产品为某型号的单轴陀螺仪,使用相同的温度补偿条件和数据,分别比较不同温度标定补偿方法的补偿效果。通过图2对比可知,加入了温度变化率参数的本方法相比较于以往的全温连续温变标定和全温定点标定,全温零偏变化有0.05

°

/s降低到了0.03

°

/s,基本消除了陀螺仪本身的温度滞回误差,显著降低全温零偏变化和全温零偏稳定性。

[0149]

在本实施例中,如图3和图4所示,在-40~80℃温循测试中,某型号的单轴陀螺仪产品,经过加入了温度变化率参数的全温补偿后,相比较于陀螺的原始电压值输出,全温零偏变化有了显著较低,陀螺的全温稳定性和滞回性能都得到明显改善,需要说明的是,本技术实施例提供的陀螺仪温度标定补偿方法不仅限用于单轴陀螺仪产品,对于双轴、三轴以及imu等产品均可适用,具有较强的通用性。

[0150]

基于相同的申请构思,本技术另一实施例提供了一种陀螺仪的温度标定补偿装置,如图5所示,本技术实施例提供的陀螺仪的温度标定补偿装置,包括:

[0151]

获取模块1,用于获取陀螺仪的全温循环数据;所述全温循环数据包括:所述陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据;

[0152]

第一处理模块2,用于根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数;所述温度标定补偿参数包括:所述陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数;

[0153]

第二处理模块,用于根据所述温度标定补偿参数,建立所述陀螺仪温度标定补偿模型3,以使根据所述陀螺仪温度标定补偿模型,对所述陀螺仪进行标定。

[0154]

在本实施例中,需要说明的是,陀螺仪信号输出发生温度漂移的误差来源可以分为两部分,陀螺温度变化误差:与外界工作温度变化趋势相关的;陀螺温度滞回误差:与陀螺升温降温过程相关的误差。其中温度变化误差仅与温度梯度δt相关,通过升温和降温时的温度传感器信号进行温度标定补偿后,可以消除此部分误差,但是补偿后的陀螺仪全温零偏曲线不是一条水平线,而是呈现出一个

‘

o’形,即依旧存在温度滞回误差。陀螺温度滞回误差主要是由陀螺敏感结构自身的温度场特性决定的,再升温或者降温时陀螺仪内部石应音叉的温度-应力场大不相同,从而导致了温度标定补偿后陀螺依旧存在滞回误差。因此,针对上述误差来源分析,本技术实施例首先进行温度变化误差的补偿。具体的,不采用数据点位置分段,而是直接采用温度传感器输出进行分段。为实现此种分段方法,首先需要对陀螺仪数据进行重新整理,取一组或者多组全温度循环数据,将对应温度段的数据分别存入不同数组中,将全部数据整理完成后,再进行不同温度段补偿参数的计算。其中,全温循环数据包括:陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度传感器输出的温度数据。可以理解的是,由于获取的是陀螺仪全温循环数据,因此规避掉了补偿后实际输出曲线呈

‘

o’形的问题,从而提高了标定效率和产品性能。

[0155]

在本实施例中,在获取陀螺仪全温循环数据后,首先利用陀螺仪在不同温度点下的静态时的电压输出和温度传感器输出的温度数据对陀螺仪零位输出进行拟合,得到陀螺仪在不同温度段内的零位拟合补偿参数。其次利用陀螺仪在不同温度点下的转动时的电压输出和温度数据进而二次数据拟合,得到连续的标度因数拟合补偿参数。然后在进行温度滞回误差的补偿时,计算陀螺仪在不同温度段经温度变化误差补偿后的电压输出变化值和温度变化值。将电压输出变化值和温度变化值进行一次拟合,得到陀螺仪在不同温度段内的温度变化率参数。

[0156]

在本实施例中,在根据陀螺仪全温循环数据得到所有温度标定补偿参数后,根据温度标定补偿参数,建立陀螺仪温度标定补偿模型。然后根据温度标定补偿模型进行陀螺仪温度标定补偿,同时消除了陀螺仪温度变化误差和温度滞回误差,提高了陀螺仪的精度。可以理解的是,本技术实施例通过在陀螺仪温度标定补偿模型中加入了温度变化率补偿,从而消除陀螺的温度滞回误差,使标定后的陀螺仪全温零位绝对值明显降低,明显提高了陀螺仪的温度性能。

[0157]

由上面技术方案可知,本技术实施例首先获取mems陀螺仪的全温循环数据;全温循环数据包括:陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据。进而根据全温循环数据,确定陀螺仪的温度标定补偿参数;温度标定补偿参数包括:陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数。最后根据温度标定补偿参数,建立陀螺仪温度标定补偿模型,并根据陀螺仪温度标定补偿模型,对陀螺仪进行标定。由此可见,本技术实施例一方面在陀螺仪温度标定补偿模型中加入温度变化率补偿,消除了陀螺仪的温度滞回误差,减小了陀螺仪的全温零偏,提高了全温零偏的稳定性。另一方面采用全温或者多个温循的数据进行参数计算,不再局限于只能采用升温或者降温数据,适用于升降温多种环境,省去以往人工寻找合适分段温度点步骤,节省大量时间,便于提高测试过程的自动化程度。

[0158]

基于相同的发明构思,本发明又一实施例提供了一种电子设备,参见图6所述电子设备的结构示意图,具体包括如下内容:处理器601、存储器602、通信接口603和通信总线604;

[0159]

其中,所述处理器601、存储器602、通信接口603通过所述通信总线604完成相互间的通信;所述通信接口603用于实现各设备之间的信息传输;

[0160]

所述处理器601用于调用所述存储器602中的计算机程序,所述处理器执行所述计算机程序时实现上述一种陀螺仪的温度标定补偿方法的全部步骤,例如,获取陀螺仪的全温循环数据;所述全温循环数据包括:所述陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据;根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数;所述温度标定补偿参数包括:所述陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数;根据所述温度标定补偿参数,建立所述陀螺仪温度标定补偿模型,以使根据所述陀螺仪温度标定补偿模型,对所述陀螺仪进行标定。

[0161]

基于相同的发明构思,本发明又一实施例提供了一种非暂态计算机可读存储介质,该计算机可读存储介质上存储有计算机程序,该计算机程序被处理器执行时实现上述一种陀螺仪的温度标定补偿方法的全部步骤,例如,获取陀螺仪的全温循环数据;所述全温循环数据包括:所述陀螺仪在不同温度点下的静态时的电压输出、转动时的电压输出和温度数据;根据所述全温循环数据,确定所述陀螺仪的温度标定补偿参数;所述温度标定补偿参数包括:所述陀螺仪的零位拟合补偿参数、标度因数拟合补偿参数和温度变化率参数;根据所述温度标定补偿参数,建立所述陀螺仪温度标定补偿模型,以使根据所述陀螺仪温度标定补偿模型,对所述陀螺仪进行标定。

[0162]

此外,上述的存储器中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

[0163]

以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本发明实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

[0164]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分所述的陀螺仪的温度标定补偿方法。

[0165]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。