1.本发明涉及半导体加工技术领域,特别涉及晶圆表面处理的方法。

背景技术:

2.材料进入纳米尺度后,由于尺寸效应而呈现了新的性能,因而受到了越来越多的关注。随着半导体技术的发展,特征尺寸越来越小,集成电路也进入了纳米时代。目前在集成电路中,纳米结构的形成主要依靠等离子体刻蚀。在光罩(photoresist)或掩膜板(mask)的限制下,通过各向异性刻蚀,可以进行纳米结构制备。满足不同技术节点的需求。但随着器件几何尺寸越来越小,器件性能对材料表面等离子体损伤越来越敏感。此外,模板的使用增加了工艺复杂性。因此,需要提供一种刻蚀工艺,在无模板的限制下,实现纳米结构的制备。

3.现有技术中主要以等离子体干法刻蚀和非等离子体气态干法刻蚀,其中,由于等离子体干法刻蚀是使用等离子刻蚀,这不可避免的会使表面有一定的离子注入,离子注入会导致纳米器件出现电损伤。而非等离子体气态干法刻蚀为各向同性刻蚀,不具备方向性,所以为了得到期望的晶圆表面,仍需要采用掩膜板进行刻蚀。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提供一种不使用等离子体刻蚀技术且无需掩膜板的晶圆表面处理的方法。

5.为实现上述目的,本发明提供了一种晶圆表面处理方法,其包括以下步骤:

6.向反应腔室中分别通入反应气体和催化气体,并对所述反应气体和所述催化气体中的至少一者的分压和温度进行调控,以使刻蚀反应以指定密度发生在晶圆的待处理表面处;

7.对所述晶圆进行热处理,以使刻蚀反应生成的固态生成物升华后,随气流排出所述反应腔室。

8.可选的,所述向反应腔室中分别通入反应气体和催化气体包括:

9.向所述反应腔室中通入所述反应气体,在第一工艺条件下,使所述反应气体以指定密度吸附在所述晶圆的所述待处理表面上;

10.向所述反应腔室中通入所述催化气体,在第二工艺条件下,使所述催化气体催化所述反应气体与所述待处理表面进行刻蚀反应。

11.可选的,所述第一工艺条件包括:

12.所述反应气体的分压大于0torr,小于等于5torr,工艺温度大于等于90℃,且小于等于130℃。

13.可选的,所述第一工艺条件包括:

14.所述反应气体的分压大于等于0.2torr,小于等于2torr,工艺温度大于等于100℃,且小于等于120℃。

15.可选的,所述第一工艺条件还包括:

16.进气流量大于0sccm,且小于400sccm,工艺时间大于等于0.2s,且小于等于10s。

17.可选的,所述第二工艺条件与所述第一工艺条件相同。

18.可选的,所述反应气体包括氟化氢、氟气和氟化氙气体中的至少一者。

19.可选的,所述催化气体包括氨气、甲醇气体和水蒸气中的至少一者。

20.可选的,所述对所述晶圆进行热处理包括:

21.向所述反应腔室中通入保护气体;

22.对所述晶圆进行加热,以使附着在所述晶圆表面的所述固态生成物升华;

23.开启抽气装置,以抽出所述反应腔室中的气体。

24.可选的,所述保护气体为氮气或惰性气体。

25.本发明实施例的有益效果:

26.本发明实施例所提供的晶圆表面处理的方法,通过对反应气体和催化气体中的至少一者的分压和温度进行调控,以使反应气体分子和晶圆表面材料在催化气体分子的催化下发生刻蚀反应,且该刻蚀反应以指定密度发生在晶圆的待处理表面处,从而能够实现在不使用等离子体刻蚀技术且不使用掩膜板的条件下,对晶圆进行表面处理,进而能够避免等离子体轰击造成晶圆表面损伤;而由于各处刻蚀反应均为各个(或各簇)气体分子与晶圆的待处理表面发生的化学反应,因此上述晶圆表面处理方法能够实现分子级尺寸的刻蚀,从而在晶圆的待处理表面上刻蚀出分子级尺寸的孔洞,而不受掩膜板尺寸的限制。而且,刻蚀反应产生的固态生成物,可以通过对晶圆进行加热以使其升华来去除,从而保证晶圆表面的洁净度。

附图说明

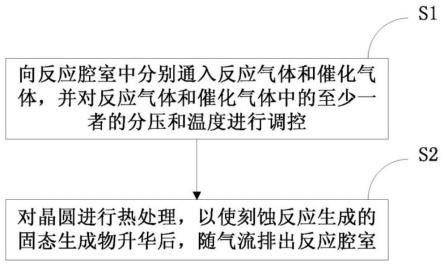

27.图1为本发明实施例1所提供的晶圆表面处理方法的流程图;

28.图2为本发明实施例1所提供的晶圆表面处理方法中步骤s1的流程图;

29.图3为晶圆表面的气体分子多种吸附情况的简化示意图;

30.图4为采用本发明实施例1所提供的晶圆表面处理方法进行处理的晶圆表面刻蚀形貌图;

31.图5为本发明实施例1所提供的晶圆表面处理方法中步骤s2的流程图。

具体实施方式

32.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图对本发明提供的晶圆表面处理的方法进行详细描述。

33.实施例1

34.请参考图1,本实施例提供一种晶圆表面处理方法,具体包括以下步骤:

35.步骤s1:向反应腔室中分别通入反应气体和催化气体,并对反应气体和催化气体中的至少一者的分压和温度进行调控,以使刻蚀反应以指定密度发生在晶圆的待处理表面处;

36.具体的,上述步骤s1中的“刻蚀反应以指定密度发生在晶圆的待处理表面处”是指:反应气体分子在催化气体分子的催化下与晶圆材料发生刻蚀反应,且各个(或各簇)气

体分子之间均存在一定的距离,以使在多个(或多簇)气体分子处发生的多处刻蚀反应之间也存在相应的距离,从而在晶圆的待处理表面上刻蚀出多个孔洞;而由于参与前述刻蚀反应的晶圆材料原子的尺寸是纳米级的,以如图4所示的二氧化硅晶圆为例,其中参与刻蚀反应的是硅原子,而硅原子的直径约为0.117nm,因此,使相互之间存在一定的距离的气体分子(簇)与晶圆的待处理表面的材料发生刻蚀反应,能够在晶圆的待处理表面上形成尺寸为纳米级的孔洞,即纳米孔洞。

37.而且,上述“对反应气体和催化气体中的至少一者的分压和温度进行调控”其中调控步骤包含三种调控方式,包括:仅对反应气体的分压和温度进行调控,仅对催化气体的分压和温度进行调控,或者,既对反应气体的分压和温度进行调控,也对催化气体的分压和温度进行调控。调控步骤和刻蚀反应可以分开进行,即先后通入反应气体和催化气体,并对至少一种气体进行调控,另外,也可以调控步骤和刻蚀反应同步进行,即同时通入反应气体和催化气体,并对至少一种气体进行调控。

38.步骤s2:对晶圆进行热处理,以使刻蚀反应生成的固态生成物升华后,随气流排出反应腔室。

39.具体的,上述步骤s2中,可以在固态生成物发生升华的过程中或在固态生成物全部升华为气体后,开启反应腔室的抽气装置,以使反应腔室内部的气体被抽出至反应腔室外部。

40.本实施例提供的晶圆表面处理方法,能够通过对反应气体和催化气体中的至少一者的分压和温度进行调控,以使反应气体分子和晶圆表面材料在催化气体分子的催化下发生刻蚀反应,且该刻蚀反应以指定密度发生在晶圆的待处理表面处;最后通过对晶圆进行热处理,以使前述催化反应产生的固态生成物受热升华,并被从反应腔室的排气口排出。可见,本实施例提供的晶圆表面处理方法能够实现在不使用等离子体刻蚀技术且不使用掩膜板的条件下,对晶圆进行表面处理,从而能够避免因等离子体轰击而造成晶圆表面损伤;而且也能够大大提高刻蚀工艺的精度,实现在晶圆表面形成纳米孔洞。

41.在一些实施例中,前述步骤s1具体包括以下步骤:

42.步骤s11:向反应腔室中通入反应气体,在第一工艺条件下,使反应气体以指定密度吸附在晶圆的待处理表面上;

43.其中,上述步骤s11中的“吸附”是指反应气体分子在与晶圆表面的发生碰撞后,与晶圆表面材料分子之间产生分子间作用力,从而留在晶圆表面,由此可见,上述步骤s11中的吸附是物理变化,而非化学变化;而且,反应腔室可以例如采用具有进气口和出气口的刚性腔室,以便于通过通入和排出气体来调节腔室内部压力;

44.步骤s12:向反应腔室中通入催化气体,在第二工艺条件下,使催化气体催化反应气体与待处理表面进行刻蚀反应;

45.具体的,在步骤s12中,当催化气体或者反应气体扩散至晶圆表面处时,刻蚀反应便会在催化气体的催化下自发进行,以使晶圆表面材料原子被置换出来并与反应气体形成固态生成物,从而完成刻蚀;而且由于参与前述刻蚀反应的反应气体分子吸附在晶圆表面,而且催化气体分子由反应腔室的进气口扩散至晶圆表面,所以反应气体分子在垂直于晶圆表面方向上的动量与在平行于晶圆表面方向上的动量差为0,因此,前述刻蚀反应为各项同性刻蚀,即,在不同的结晶学平面呈现出相同刻蚀速率的刻蚀反应。

46.图3示出了晶圆表面的气体分子的多种吸附情况,具体包括:a.“充足吸附”状态、b.“欠吸附”状态和c.“严重欠吸附”状态。其中,“充足吸附”状态是指吸附在晶圆表面的气体分子密度极大,以使刻蚀反应能够晶圆的整个表面发生,从而使经过刻蚀后的晶圆表面粗糙度几乎没有变化;“严重欠吸附”状态是指吸附在晶圆表面的气体分子数量和密度都极小,以使刻蚀反应仅在吸附在晶圆表面的每个(或每簇)气体分子处发生,而由于气体分子数量和密度都极小,所以在此状态下进行刻蚀反应后晶圆表面粗糙度也不会有明显的改变;“欠吸附”状态是指吸附在晶圆表面的气体分子密度为预设分子密度,该预设分子密度介于“充足吸附”状态和“严重欠吸附”状态下的吸附在晶圆表面的气体分子密度之间,以使刻蚀反应仅在吸附在晶圆表面的每个(或每簇)气体分子处发生,从而形成分布在晶圆表面的多个孔洞,具体的,上述步骤s11中的“使反应气体以指定密度吸附在晶圆的待处理表面上”即为上述“欠吸附”状态。

47.为了使纳米孔洞密度和数量满足设计生产需要,可以通过调节步骤s11和步骤s12的工艺条件,来调整吸附晶圆表面的反应气体分子密度和数量。具体的,在一些实施例中,上述第一工艺条件包括:反应气体的分压大于0torr,小于等于5torr;工艺温度大于等于90℃,且小于等于130℃。优选的,第一工艺条件包括:反应气体的分压大于等于0.2torr,小于等于2torr;工艺温度大于等于100℃,且小于等于120℃。

48.前述“分压”指的是当气体混合物中的某一种组分在相同的温度下占据气体混合物相同的体积时,该组分所形成的压力;而根据分子动理论可知,气体的压强是大量分子频繁地碰撞容器壁而产生的;由此可见,通过调节气体分压,可以调整气体分子碰撞晶圆的概率,从而调节气体分子吸附在晶圆表面的分子数量和密度。容易理解的,气体分压越大,气体分子吸附在晶圆表面的分子数量和密度就越大;因此,可以通过对反应气体的分压进行调整,来控制反应气体分子吸附在晶圆表面的数量和密度。同样根据分子动理论可知,分子的平均动能与热力学温度成正比,所以容易理解的,反应腔室内部温度越高,已吸附在晶圆表面的气体分子就越容易从晶圆表面脱离,进而使气体分子吸附在晶圆表面的分子数量和密度降低。因此,可以通过调节反应腔室内部的气体分压和温度,来调整气体分子吸附在晶圆表面的分子数量和密度,从而得到期望的气体分子吸附状态。

49.另外,为了使纳米孔洞的数量满足实际生产需要,可以通过调整进气流量和执行步骤s11的时长,即吸附时长,来调整吸附在晶圆表面的气体分子的数量;具体的,在一些实施例中,上述第一工艺条件还包括:进气流量大于0sccm,且小于400sccm;工艺时间大于等于0.2s,且小于等于10s。

50.而且,为了使每个纳米孔洞的尺寸满足实际生产需要,可以通过调节执行步骤s12的时长,即刻蚀时长,来调节刻蚀深度。需要说明的,由于前述刻蚀反应为各项同性刻蚀,上述“刻蚀深度”既指垂直于晶圆表面方向上的刻蚀量,又指平行于晶圆表面方向上的刻蚀量,因此,预设刻蚀时长越长,每个纳米孔洞的孔径和深度就越大;但刻蚀反应过程的时长也不应过长,以避免刻蚀深度过大或者刻蚀反应结束后不能及时进行后续的热处理步骤,从而避免浪费工艺时间。具体的,在一些实施例中,上述第二工艺条件与上述第一工艺条件相同,例如为:催化气体的分压大于0torr,小于等于5torr;工艺温度大于等于90℃,且小于等于130℃;优选的,催化气体的分压大于等于0.2torr,小于等于2torr;工艺温度大于等于100℃,且小于等于120℃;催化气体的进气流量大于0sccm,且小于400sccm;执行步骤s12的

时长大于等于0.2s,且小于等于10s。

51.需要说明的是,由于上述刻蚀反应必须有催化气体参与才能够发生,所以在上述步骤s11中,无论是向反应腔室通入反应气体,还是通入催化气体,都仅会使气体分子吸附在晶圆的表面,而不会发生化学反应。所以,在进行上述步骤s11和步骤s12时,既可以先通入反应气体后通入催化气体,也可以先通入催化气体后通入反应气体。

52.在一些实施例中,如图5所示,上述对晶圆进行热处理的步骤,即步骤s2,具体包括以下步骤:

53.步骤s21:向反应腔室中通入保护气体;

54.在一些实施例中,保护气体为氮气或惰性气体,以在调节反应腔室内部压力的同时不会与晶圆或其他气体发生化学反应;

55.步骤s22:对晶圆进行加热,以使附着在晶圆表面的固态生成物升华;

56.步骤s23:开启抽气装置,以抽出反应腔室中的气体。

57.本实施例所提供的晶圆表面处理的方法,利用了反应气体分子和催化气体分子在晶圆表面的吸附性,通过向反应腔室通入反应气体和催化气体,使反应气体分子和催化气体分子吸附在晶圆表面,以使反应气体分子和晶圆表面材料在催化气体分子的催化下发生刻蚀反应,从而能够实现在不使用等离子体刻蚀技术且不使用掩膜板的条件下,对晶圆进行表面处理,进而能够避免等离子体轰击造成晶圆表面损伤,而且也能够使刻蚀工艺精度不受掩膜板尺寸限制。而且,刻蚀反应产生的固态生成物,可以通过对晶圆进行加热以使其升华来去除,从而能够保证晶圆表面的洁净度。

58.实施例2

59.基于实施例1提供的晶圆表面处理方法,本实施例提供一种在晶圆表面上形成纳米孔洞的流程,其中,晶圆的材料为二氧化硅(sio2),刻蚀气体为氟化氢气体(hf),催化气体为氨气(nh3),相应的,刻蚀反应的化学反应式如下:

[0060][0061]

由上式可见,氟离子(f-)置换出了固态的二氧化硅中的硅原子,形成了四氟化硅(sif4)气体,完成了对二氧化硅晶圆表面的刻蚀。

[0062]

但实际上,由于氟化氢气体中的氟元素不会以离子的形式存在,所以当氟化氢气体分子吸附在二氧化硅晶圆表面上时,并不会发生任何化学反应,而当氨气与晶圆表面上的氟化氢接触时,为其提供了一定数目的电子,从而促使氟化氢气体中的氟元素在得电子后与二氧化硅发生置换反应;具体的,上述刻蚀反应可以被分解为以下两个反应过程:

[0063]

hf nh3 sio2→

(nh4)2sif6 h2o;

[0064][0065]

由此可见,氨气作为上述刻蚀反应的催化剂,并没有被消耗;而且固态生成物六氟硅酸铵((nh4)2sif6)经过加热后会升华成气体,从而能够被反应腔室的抽气装置抽出。

[0066]

具体的,上述流程包括以下步骤:

[0067]

s01、开启热源,以使反应腔室内部温度维持在第一工艺温度;在一些实施例中,第一工艺温度的取值范围为大于等于90℃,且小于等于130℃;优选的,第一工艺温度的取值范围为大于等于110℃,且小于等于120℃;

[0068]

s02、向反应腔室中通入氟化氢气体,直至反应腔室中的氟化氢气体的分压达到第一分压;在一些实施例中,第一分压的取值范围为大于0torr,且小于等于5torr;

[0069]

s03、保持预设吸附时长,以使氟化氢气体吸附在晶圆的表面上;在一些实施例中,预设吸附时长的取值范围例如为大于等于0.2s,且小于等于10s;

[0070]

s04、将反应腔室内部温度调节至第二工艺温度;在一些实施例中第二工艺温度的取值范围为大于等于90℃,且小于等于130℃;

[0071]

s05、向反应腔室中通入氨气,直至反应腔室中的氨气的分压达到第二分压;在一些实施例中,第二分压的取值范围为大于0torr,且小于等于5torr;

[0072]

s06、保持预设刻蚀时长,以使氨气吸附在晶圆表面并催化氟化氢气体与晶圆进行刻蚀反应;在一些实施例中,预设刻蚀时长的取值范围为大于等于0.2s,且小于等于10s;

[0073]

s07、向反应腔室中通入氮气;

[0074]

s08、对晶圆进行加热,以使附着在晶圆表面的六氟硅酸铵升华;

[0075]

s09、开启抽气装置,以抽出反应腔室中的气体;流程结束。

[0076]

需要说明的是,实施例1提供晶圆表面处理方法,不仅可以应用于二氧化硅晶圆,还可以应用于硅晶圆或氮化硅晶圆;相应的,反应气体还可以采用氟气(f2)、氟化氙气体(xef2)或两者的混合气体,催化气体还可以采用甲醇气体、水蒸气或两者的混合气体。具体的,气体分压和气体温度可以根据气体类型进行相应的调整。

[0077]

本实施例提供的在晶圆表面上形成纳米孔洞的流程,通过对反应气体分压和温度进行调节,以调整吸附在晶圆表面的反应气体分子的密度和数量,从而能够在二氧化硅晶圆表面制备出纳米孔洞结构。

[0078]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。