一种快速检测爬电距离的印刷网版、mlcc及其检测方法

技术领域

1.本发明涉及一种mlcc,尤其涉及一种快速检测爬电距离的印刷网版、mlcc及其检测方法。

背景技术:

2.mlcc是片式多层陶瓷电容器英文缩写。是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器。

3.而爬电距离决定了产品的耐压性能,mlcc的切割工艺过程中,需要对产品长方向的爬电距离进行抽检,用以确认切割品质。现有的检验方式,需要将产品破坏之后再进行检验。不仅测试还需要借助其他工具,而且操作复杂,需要花费较长的时间,检测不够方便。

技术实现要素:

4.本发明目的是提供一种快速检测爬电距离的印刷网版、mlcc及其检测方法,通过使用该结构及方法,提高了产品长方向爬电距离检测便利性及检测效率。

5.为达到上述目的,本发明采用的技术方案是:一种快速检测爬电距离的印刷网版,包括网版本体,所述网版本体上设置有多个平行交错的内电极图形,所述网版本体上设有多个用于爬电距离检测的检测埋点,所述网版本体上设有多组切割线,每个所述检测埋点设置于所述切割线上;所述检测埋点将切割线两侧相邻的至少两组内电极图形进行连接。

6.上述技术方案中,所述检测埋点包括连接标识图形及两组侧部标识图形,两组所述侧部标识图形分别设置于切割线的两侧,所述连接标识图形将两组所述侧部标识图形相连,所述连接标识图形的中部设置于所述切割线上。

7.上述技术方案中,所述侧部标识图形包括沿所述网版本体长方向的相邻两组内电极图形,且相邻两组所述内电极图形相连。

8.上述技术方案中,所述连接标识图形与所述侧部标识图形的连接处的两端分别设有凹角,所述凹角设置于所述侧部标识图形的侧壁上。

9.上述技术方案中,所述凹角与所述切割线之间的距离为所述侧部标识图形与所述切割线之间距离的两倍。

10.上述技术方案中,所述凹角为正方形或长方形凹角。

11.为达到上述目的,本发明采用了一种mlcc,采用上述的快速检测爬电距离的印刷网版印刷内电极及检测埋点。

12.为达到上述目的,本发明采用了一种mlcc的爬电距离的检测方法,其步骤为:

13.①

根据内电极图形以及检测埋点,将内电极及检测埋点印刷在陶瓷膜片上;

14.②

将陶瓷膜片重复堆叠,并在达到预设层数后,沿着切割线进行切割,形成陶瓷芯片;

15.③

检测埋点会裸露在切割后的陶瓷芯片的侧边,通过检测埋点直接进行陶瓷芯片

长方向的爬电距离检测;

16.④

在检测过程中,将具有检测埋点的陶瓷芯片找出,并剔除。

17.上述技术方案中,在所述步骤

④

中,检测埋点中的侧部标识图形由两组长方向的相邻电极连接,在爬电距离测试的过程中,会出现短路效果,能够将其直接剔除。

18.上述技术方案中,在步骤

④

中,如果具有检测埋点的陶瓷芯片未能剔除,在后续电镀之后,其表面具有外镀现象,能够直接经过目测检出,并将其剔除。

19.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

20.1.本发明中在印刷网版上面设置多个检测埋点,并且检测埋点都会设置在产品需要切割位置的切割线上面,这样在产品切割之后,使得检测埋点处的内电极会直接暴露在切割处的产品侧边,能够直接经过这个暴露的内电极进行产品长方向爬电距离的检测,提高检测便利性,提高检测效率,降低检测难度,无需对产品进行破拆检测;

21.2.本发明中检测埋点中的侧部标识图形是将两组长方向的相邻内电极图形连接起来,该处会存在短路效果,这样可以在后续测试站中直接将具有检测埋点的产品找出来进行剔除,提高产品的合格率;

22.3.本发明中由于检测埋点设置在切割线上,后续产品印刷堆叠之后,产品沿着切割线进行切割之后,检测埋点处的内电极会裸露,这样即使在短路检测时候没有被检测剔除,在后续电镀过程中,也会产生外镀现象,能够通过人工进行目检进行二次剔料,起到双保险作用,保证产品的合格率;

23.4.本发明中在检测埋点中的通过设置凹角,避开印刷时候的易扩散区,将连接标识图形和侧部标识图形连接处在印刷过程中内电极的连接处远离切割面,使得产品切割面的内电极清晰,避免因为扩散导致爬电距离检测出现误判,提高检测精度,保证检测质量。

附图说明

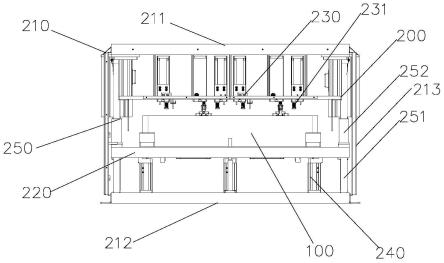

24.图1是本发明实施例一中的结构示意图;

25.图2是本发明实施例一中检测埋点的结构示意图;

26.图3是本发明实施例一中产品两侧通电之后,产品的检测埋点处的内电极的短路示意图。

27.其中:1、网版本体;2、内电极图形;3、检测埋点;4、切割线;5、连接标识图形;6、侧部标识图形;7、凹角。

具体实施方式

28.下面结合附图及实施例对本发明作进一步描述:

29.实施例一:参见图1~3所示,一种快速检测爬电距离的印刷网版,包括网版本体1,所述网版本体上设置有多个平行交错的内电极图形2,所述网版本体上设有多个用于爬电距离检测的检测埋点3,所述网版本体上设有多组切割线4,每个所述检测埋点设置于所述切割线上;所述检测埋点将切割线两侧相邻的至少两组内电极图形进行连接。

30.在本实施例中,经过网版本体上面的内电极图形以及检测埋点印刷在陶瓷膜片上面,使得陶瓷膜片上面印刷有内电极,检测埋点也属于内电极。切割线处正对着产品需要切割处,这样在产品印刷堆叠之后,将产品沿着切割线进行切割之后,检测埋点处的内电极就

会暴露在产品侧边,也就是长方向的内电极暴露出来,这样就能够通过这个检测埋点,对产品长方向进行爬电距离测量,无需对产品进行破坏检验,提高检测效率、检测便利性,降低检测难度。

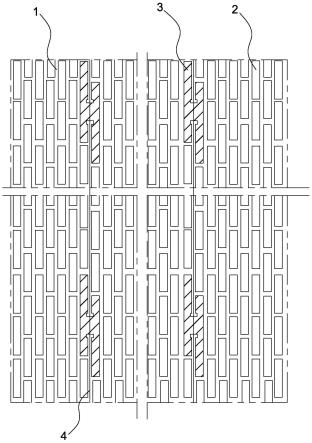

31.参见图1、2所示,所述检测埋点包括连接标识图形5及两组侧部标识图形6,两组所述侧部标识图形分别设置于切割线的两侧,所述连接标识图形将两组所述侧部标识图形相连,所述连接标识图形的中部设置于所述切割线上。

32.所述侧部标识图形包括沿所述网版本体长方向的相邻两组内电极图形,且相邻两组所述内电极图形相连。

33.在本实施例中,网版本体上面的切割线为虚拟切割线,在产品通过网版本体进行内电极印刷之后,这条切割线对应产品的位置,为产品需要切割处。侧部标识图形为两个相邻长反向的内电极图形连接起来的,连接标识图形则处在切割线上面,在产品印刷完成之后,沿着切割线切割之后,产品的连接标识图形处的内电极就会暴露在产品的侧边上,也就是将产品长方向的内电极给连接出来了,不需要将产品破坏对产品长方向爬电距离进行测试,能够通过这个侧边外露的内电极进行产品长方向爬电距离的检测,检测效率高,便利性好,检测速度也快,检测难度也更低。

34.同时,在本实施例中,由于侧部标识图形包含两个相邻长方向的内电极图形,这样侧部标识图形印刷在产品上面的内电极,长方向的两个相邻的内电极会连接起来,这样在产品左右侧通电情况下,会呈现短路的情况,这样在爬电距离检测完成之后,直接通过短路情况,将检测埋点处进行印刷的产品给剔除掉(该处只是用于爬电距离检测,产品实际是不合格的),用以保证产品的合格性。同时,如果说在通电检测的时候有遗漏,没有将这个检测埋点印刷处的产品检测出来,在后续在电镀程序中,会有外镀的现象,后续人工目检或者工业相机检测的时候,能够进行二次抽检,将不合格的产品抽检剔除,起到双重保险作用,能够保证产品的合格率。目前,能够100%将具有检测埋点印刷处的产品全部剔出来。

35.参见图1、2所示,所述连接标识图形与所述侧部标识图形的连接处的两端分别设有凹角7,所述凹角设置于所述侧部标识图形的侧壁上。所述凹角为正方形或长方形凹角,为直线凹角。

36.且所述凹角与所述切割线之间的距离为所述侧部标识图形与所述切割线之间距离的两倍。切割线与侧部标识图形之间的距离为0.1毫米,切割线与凹角内侧之间的距离为0.2毫米。

37.在本实施例中,如果说连接标识图形直接和侧部标识图形连接,这样连接处为直角,在后续内电极印刷的时候,直角印刷会具有易扩散区,导致印刷的内电极边角扩散,使其会扩散到产品切割界面处,这样在产品长方向爬电距离检测的时候,会出现误判。因此,通过凹角的设置,增加连接标识图形与侧部标识图形连接处和切割线之间的距离,这样即使出现扩散,也不会扩散到产品的切割界面处,使得产品切割界面的内电极清晰,防止扩散导致的爬电距离检测误判,用以保证检测的精确性及稳定性。

38.为达到上述目的,本发明采用了一种mlcc,采用如上所述的快速检测爬电距离的印刷网版印刷内电极及检测埋点。

39.为达到上述目的,本发明采用了一种mlcc的爬电距离的检测方法,其步骤为:

40.①

根据内电极图形以及检测埋点,将内电极及检测埋点印刷在陶瓷膜片上;

41.②

将陶瓷膜片重复堆叠,并在达到预设层数后,沿着切割线进行切割,形成陶瓷芯片;

42.③

检测埋点会裸露在切割后的陶瓷芯片的侧边,通过检测埋点直接进行陶瓷芯片长方向的爬电距离检测;

43.④

在检测过程中,将具有检测埋点的陶瓷芯片找出,并剔除。

44.在所述步骤

④

中,检测埋点中的侧部标识图形由两组长方向的相邻电极连接,在爬电距离测试的过程中,会出现短路效果,能够将其直接剔除。

45.在步骤

④

中,如果具有检测埋点的陶瓷芯片未能剔除,在后续电镀之后,其表面具有外镀现象,能够直接经过目测检出,并将其剔除。

46.在本实施例中,通过网版本体上面的内电极图形以及检测埋点,在陶瓷膜片上面进行内电极以及检测埋点处内电极的印刷,使得产品切割处,内电极会在切割处的侧边暴露出来,便于产品长方向爬电距离的检测,同时,由于该检测埋点处长方向相邻的两组内电极连接起来,这样产品两侧通电之后,会出现短路现象,使得检测埋点处印刷有内电极的产品能够被检出,并将其剔除,用以保证产品的合格率。

47.在本实施例中,根据在网版本体上面均匀的分布有144个检测埋点,这样能够对产品切割品质进行监控,保证切割质量,当然,检测埋点的数量,根据网版本体的尺寸、产品的实际情况进行选择,数量可以增加,也可以减少,根据不同的产品、网版本体进行选择即可。其中,多个检测埋点的设置,能够对切割进行监控,用以提升切割品质,切割周期和以往的切割周期相比,缩短为原先的80%左右,能够提高切割效率,用以提高产品的生产效率,从而降低生产成本。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。