1.本技术涉及低压电器技术领域,具体而言,涉及一种操作机构和断路器。

背景技术:

2.断路器能够关合、承载和开断正常回路条件下的电流,并能在规定的时间内关合、承载和开断异常回路条件下的电流,具有短路、过载或漏电保护功能。

3.现有的断路器,其接线端子为螺钉接线,并设置在断路器两端,手柄处凸出断路器本体,使得手柄占用了断路器本体外的额外空间,断路器零部件繁多,各零部件连接后,结构复杂,装配困难,不利于自动化生产,生产效率低,且断路器整体尺寸较大,造成断路器整体的体积和占用空间大。

技术实现要素:

4.本技术的目的在于提供一种操作机构和断路器,通过合理布局操作机构的各构件,简化装配过程,安装时不需借助辅助工具,提高生产效率和产品合格率,且能够减小断路器的体积和空间占用。

5.本技术的实施例是这样实现的:

6.本技术实施例的一方面提供一种操作机构,其包括设置在壳体内的支架、锁扣件和跳扣件,所述支架转动连接在所述壳体内,所述支架还转动连接所述壳体内的动触头,所述动触头用于和所述壳体内的静触头配合;所述锁扣件与所述跳扣件转动设置于所述支架的一侧,所述动触头转动设置于所述支架的另一侧,所述动触头、所述支架、所述锁扣件和所述跳扣件沿所述壳体的厚度方向阶梯设置,所述壳体上还设有手柄,所述手柄和所述跳扣件连接,所述跳扣件和所述锁扣件扣合,通过所述手柄驱动所述动触头运动与所述静触头接触或分离。

7.在壳体的厚度方向上,动触头位于支架的底部,支架层叠于动触头的前端上,锁扣件和跳扣件配合层叠于支架的前端上,层叠时动触头、支架、锁扣件和跳扣件间错设置,形成阶梯设置的结构,并相应地调整与操作机构和动触头连接的其他构件的排布位置,简化了装配过程,安装时不需借助辅助工具,提高生产效率和产品合格率,还减小了整体断路器的体积。

8.可选地,所述支架和所述锁扣件之间通过转轴同轴连接,所述转轴上套设有第一弹簧,所述第一弹簧的一端与所述支架抵持、另一端与所述锁扣件抵持,通过所述第一弹簧以使所述锁扣件复位。

9.通过第一弹簧使锁扣件靠近跳扣件,使跳扣件与锁扣件卡接,锁扣件转动时,第一弹簧积蓄能量,该能量可以带动锁扣件反转以使锁扣件复位。

10.可选地,所述支架通过所述转轴和所述壳体转动连接,所述转轴上还套设有第二弹簧,所述第二弹簧的两端分别抵持在所述支架和所述壳体的凸台上,通过所述第二弹簧以使所述支架复位;所述动触头通过安装轴与所述支架转动连接,所述安装轴上套设有第

三弹簧,所述第三弹簧的两端分别抵持在所述动触头和所述支架上,通过所述第三弹簧以使所述动触头复位。

11.第二弹簧为支架提供复位力,使支架向动触头断开位置运动。第三弹簧为动触头提供复位力使动触头抵接在支架上。

12.可选地,所述第二弹簧抵持在所述支架上的一端和所述第三弹簧抵持在所述支架上的一端连接。第二弹簧和第三弹簧为一体式设置。

13.可选地,所述壳体内还设有转动件,所述手柄通过转动件和所述跳扣件连接,所述转动件和所述跳扣件之间通过第一连杆连接;所述转动件和所述手柄之间通过齿轮或第二连杆连接。

14.可选地,所述操作机构在合闸状态时,所述手柄和所述壳体的面板平齐。

15.手柄与转动件通过齿轮连接时,在断路器合闸时,手柄的上表面可与断路器的面板平齐,以使断路器的外形更齐整、美观。手柄与转动件通过第二连杆连接时,手柄可为滑动式按钮,通过滑动手柄,驱动断路器合闸或分闸;手柄的滑动方向垂直于断路器的面板。

16.本技术实施例的另一方面提供一种断路器,其包括壳体和设置在所述壳体内如上述的操作机构,所述壳体内还设有电磁脱扣器和过载脱扣器,所述电磁脱扣器和所述过载脱扣器分别位于所述操作机构的锁扣件两端,短路电流流经所述电磁脱扣器时,所述电磁脱扣器驱动所述锁扣件转动,以使所述锁扣件和所述跳扣件脱离;过载电流流经所述过载脱扣器时,所述过载脱扣器驱动所述锁扣件转动,以使所述锁扣件和所述跳扣件脱离。

17.电磁断路器能在断路器短路时使断路器分闸,过载脱扣器能在断路器过载时使断路器分闸,均起到保护断路器的作用。

18.可选地,所述锁扣件朝向所述电磁脱扣器的一侧设有抵持面,所述电磁脱扣器通过所述抵持面驱动所述锁扣件转动;所述锁扣件朝向所述过载脱扣器的一端设有抵持台,所述过载脱扣器通过所述抵持台驱动所述锁扣件转动。

19.可选地,所述锁扣件朝向所述电磁脱扣器的一侧设有电气隔离面,所述静触头和所述电磁脱扣器电连接,在所述壳体的厚度方向上,所述电气隔离面的宽度大于所述动触头的宽度以及所述静触头的宽度。

20.当电气隔离面的宽度较大时,能完全隔离动触头和静触头,避免动触头和静触头在接触或分离时产生电火花。

21.可选地,所述电磁脱扣器和水平面之间设有夹角。电磁脱扣器倾斜设置,能减小断路器的尺寸。

22.本技术实施例的有益效果包括:

23.本技术实施例提供的操作机构和断路器,操作机构包括设置在壳体内的支架、跳扣件、锁扣件和手柄,支架转动连接在壳体内,支架还转动连接壳体内的动触头,动触头用于和壳体内的静触头配合形成断路器的触头系统,通过壳体的手柄孔能操控手柄,手柄和跳扣件连接,跳扣件和锁扣件配合,通过手柄可驱动动触头运动与静触头接触或分离;动触头、支架、锁扣件和跳扣件沿壳体的厚度方向阶梯设置,锁扣件与跳扣件转动设置于支架的一侧的上方,动触头转动设置于支架的另一侧的下方,以使动触头、支架、锁扣件和跳扣件形成阶梯设置的结构,这样一来,改变了操作机构和动触头的布置空间,壳体内其他配合的构件的布置位置相应调整,使得安装时不需要借助任何辅助工具,简化了装配过程,提高生

产率和产品合格率;同时,壳体的尺寸得以减小,从而减小整个断路器的尺寸,减小断路器的体积和空间占用。

24.进一步地,断路器包括壳体和设置在壳体内如上述实施例的操作机构,壳体内还设有电磁脱扣器和过载脱扣器,电磁脱扣器和过载脱扣器分别位于操作机构的锁扣件两端;电磁脱扣器用于在短路时,驱动锁扣件转动,以使锁扣件和跳扣件脱离;过载脱扣器用于在过载时,驱动锁扣件转动,以使锁扣件和跳扣件脱离。因操作机构和动触头的阶梯设置、电磁脱扣器的倾斜设置,以及其他构件的位置布置,简化装配过程,提高生产率和产品合格率;并且,还使得整个断路器的尺寸减小,可形成方形断路器,使得断路器整体美观,且占用空间小,能适用于小空间的场景。

附图说明

25.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

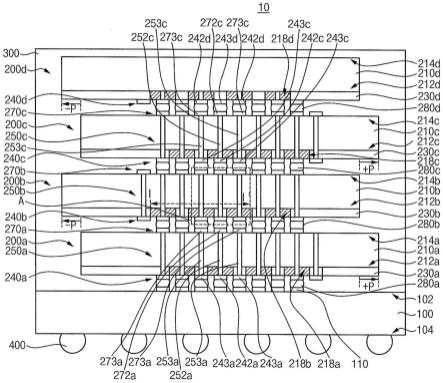

26.图1为本技术实施例提供的操作机构结构示意图之一;

27.图2为本技术实施例提供的操作机构结构示意图之二;

28.图3为本技术实施例提供的操作机构局部放大结构示意图;

29.图4为本技术实施例提供的操作机构结构示意图之三;

30.图5为本技术实施例提供的操作机构结构示意图之四;

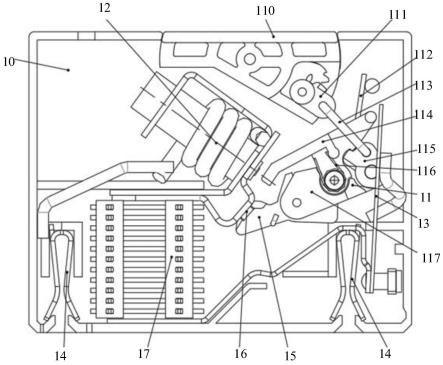

31.图6为本技术实施例提供的断路器外形结构示意图。

32.图标:10-壳体;11-操作机构;100-断路器;101-面板;110-手柄;111-转动件;112-第二弹簧;113-第一连杆;113

’‑

第二连杆;114-锁扣件;1141-抵持面;1142-电气隔离面;1143-抵持台;115-跳扣件;1150-卡接面;116-第一弹簧;117-支架;118-齿轮;119-第三弹簧;12-电磁脱扣器;13-过载脱扣器;14-插接端子;15-动触头;16-静触头;17-灭弧室;d-宽度;f-厚度方向。

具体实施方式

33.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

34.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

36.现有断路器的手柄操作时活动空间大,手柄处凸出断路器本体,使得手柄占用了

断路器本体外的额外空间,造成装配不便,且使断路器整体的体积和占用空间大。

37.为解决上述问题,本技术实施例提供一种操作机构11和断路器100,通过改变支架117、锁扣件114、跳扣件115以及其他构件的排布,能够减小断路器100的尺寸,形成一种方形的断路器100,手柄110和壳体10的面板101平齐,能有效简化装配过程,断路器100安装时不需要借助任何辅助工具,提高生产率和产品合格率的同时,还能减小断路器100的体积和空间占用。

38.请参照图1,本技术实施例提供一种操作机构11,包括设置在壳体10内的支架117、锁扣件114和跳扣件115,支架117转动连接在壳体10内,支架117还转动连接壳体10内的动触头15,动触头15用于和壳体10内的静触头16配合;锁扣件114与跳扣件115转动设置于支架117的一侧,动触头15转动设置于支架117的另一侧,动触头15、支架117、锁扣件114和跳扣件115沿壳体10的厚度方向f阶梯设置,壳体10上还设有手柄110,手柄110和跳扣件115连接,跳扣件115和锁扣件114扣合,通过手柄110驱动动触头15运动与静触头16接触或分离。

39.支架117转动安装在壳体10内,支架117、跳扣件115、锁扣件114和手柄110属于操作机构11,支架117的一侧设有相互配合的锁扣件114和跳扣件115、另一侧设有转动连接于支架117的动触头15,锁扣件114与支架117同轴安装,跳扣件115和锁扣件114配合,跳扣件115还连接手柄110,手柄110可通过壳体10上的手柄孔进行操控。

40.壳体10内还设置动触头15和静触头16,动触头15、静触头16不属于操作机构11,动触头15转动连接在支架117的另一侧,动触头15和静触头16配合形成断路器100的触头系统,断路器100电能的接通与分断主要是通过动触头15、静触头16的接触、分离来实现断路器100的合闸、分闸;当跳扣件115和锁扣件114扣合时,通过支架117驱动动触头15和静触头16接触,断路器100内电能接通,实现图1和图2所示的断路器100合闸;当跳扣件115和锁扣件114脱离时,通过支架117驱动动触头15和静触头16分离,断路器100内电能断开,实现图4所示的断路器100分闸。

41.由图1可看出,在壳体10的厚度方向f上,动触头15位于支架117的底面,并和支架117转动连接,锁扣件114和跳扣件115配合位于支架117的顶面;动触头15、支架117在壳体10厚度方向f的投影部分重叠,支架117、锁扣件114和跳扣件115在壳体10厚度方向f的投影部分重叠;动触头15位于最底部,支架117层叠于动触头15的前端上,锁扣件114和跳扣件115配合层叠于支架117的前端上,层叠时动触头15、支架117、锁扣件114和跳扣件115间错设置,形成阶梯设置的结构,并相应地调整与操作机构11和动触头15连接的其他构件的排布位置,能简化装配过程,在安装断路器100时不需借助任何辅助工具,还使得壳体10的尺寸减小,从而减小了整体断路器100的尺寸。

42.例如,壳体10内还设有电磁脱扣器12,静触头16设置于电磁脱扣器12的前端,为了静触头16和动触头15配合,电磁脱扣器12和水平面之间设有夹角,电磁脱扣器12倾斜设置,相对于现有技术的电磁脱扣器12水平放置,本技术电磁脱扣器12倾斜设置,能减小断路器100的尺寸。

43.另外,手柄110和跳扣件115连接,并配合跳扣件115的位置布置,相较于现有断路器手柄凸出断路器本体来说,本技术的手柄110能和壳体10的面板101平齐,减小断路器100体积的同时,还使断路器100外形更齐整、更美观。

44.本技术实施例提供的操作机构11,包括设置在壳体10内的支架117、跳扣件115、锁

扣件114和手柄110,支架117转动连接在壳体10内,支架117还转动连接壳体10内的动触头15,动触头15用于和壳体10内的静触头16配合形成断路器100的触头系统,通过壳体10的手柄孔能操控手柄110,手柄110和跳扣件115连接,跳扣件115和锁扣件114配合,通过手柄110可驱动动触头15运动与静触头16接触或分离;动触头15、支架117、锁扣件114和跳扣件115沿壳体10的厚度方向f阶梯设置,锁扣件114与跳扣件115转动设置于支架117的一侧的上方,动触头15转动设置于支架117的另一侧的下方,以使动触头15、支架117、锁扣件114和跳扣件115形成阶梯设置的结构,这样一来,壳体10内其他配合的构件的布置位置相应调整,能够简化装配过程,使得断路器100安装时不需要借助任何辅助工具,提高生产率和产品合格率;另一方面,还使得壳体10的尺寸得以减小,从而减小整个断路器100的尺寸,减小断路器100的体积和空间占用。

45.进一步地,支架117和锁扣件114之间通过转轴同轴连接,转轴上套设有第一弹簧116,第一弹簧116的一端与支架117抵持、另一端与锁扣件114抵持,通过第一弹簧116以使锁扣件114复位。

46.支架117上设有转轴,支架117通过转轴和锁扣件114同轴连接,以使锁扣件114能沿转轴相对支架117转动,锁扣件114转动时,能和跳扣件115扣合或脱离;其应用的一个实施例是,锁扣件114一端置于电磁脱扣器12前方,断路器100通过短路电流时,电磁脱扣器12动作,可以驱动锁扣件114转动,使锁扣件114与跳扣件115的卡接脱离,断路器100分闸,以在短路时对断路器100形成保护。

47.其中,第一弹簧116套设于转轴上,第一弹簧116位于支架117和锁扣件114之间,且第一弹簧116的两端分别和支架117、锁扣件114抵持,通过第一弹簧116使锁扣件114靠近跳扣件115,使跳扣件115与锁扣件114卡接,锁扣件114转动时,第一弹簧116积蓄能量,该能量可以带动锁扣件114反转以使锁扣件114复位。

48.跳扣件115也转动安装在支架117上,能相对支架117转动,跳扣件115和手柄110连接,驱动手柄110可驱动跳扣件115、锁扣件114、支架117及动触头15一起转动;跳扣件115、锁扣件114脱离后通过第一弹簧116自动复位。

49.进一步地,如图2所示,支架117转动连接在壳体10内,壳体10内设置凸台,支架117也是通过转轴和壳体10转动连接,因此转轴上还套设有第二弹簧112,第二弹簧112位于支架117和壳体10之间,第二弹簧112的两端分别抵持在支架117和壳体10的凸台上,支架117相对壳体10转动后通过第二弹簧112以使支架117复位,第二弹簧112为支架117提供复位力,使支架117向动触头15断开位置运动。

50.动触头15通过安装轴与支架117转动连接,安装轴上套设有第三弹簧119,第三弹簧119的两端分别抵持在动触头15和支架117上,通过第三弹簧119以使动触头15复位。

51.静触头16设置在电磁脱扣器12上,驱动手柄110可使动触头15靠近或远离静触头16,来实现断路器100的合闸或分闸。动触头15转动时,第三弹簧119积蓄能量,通过该能量可以带动动触头15反转以使动触头15复位,第三弹簧119为动触头15提供复位力使动触头15抵接在支架117上。动触头15通过安装轴相对支架117转动,可以为动触头15提供超程,使动触头15、静触头16之间保持可靠的接触压力;闭合时,第三弹簧119为动触头15、静触头16之间提供接触压力,断开时,第三弹簧119使动触头15抵接在支架117上。

52.第二弹簧112和第三弹簧119可分别独立设置,还可以的情况是,第二弹簧112和第

三弹簧119为一体式设置,第二弹簧112抵持在支架117上的一端和第三弹簧119抵持在支架117上的一端连接,以使第二弹簧112和第三弹簧119形成一体结构。

53.另外,通过手柄110驱动操作机构11时,手柄110和跳扣件115的连接有几种连接方式;在本技术的一个实施例中,手柄110通过转动件111和跳扣件115连接,转动件111和跳扣件115之间通过第一连杆113连接,转动件111和手柄110之间通过齿轮118连接。

54.具体地,壳体10内设有转动件111,转动件111上设置齿轮118,手柄110具有齿部,手柄110的齿部和齿轮118啮合,以使手柄110和转动件111传动连接;转动件111上设有孔位,跳扣件115上也设有孔位,通过两个孔位使第一连杆113的两端分别设在转动件111和跳扣件115上,这样将转动件111和跳扣件115通过第一连杆113连接;操控手柄110时,手柄110通过齿轮118驱动转动件111转动,转动件111带动第一连杆113动作,第一连杆113带动跳扣件115转动,跳扣件115与锁扣件114扣合,跳扣件115运动时同时带动支架117和锁扣件114运动,安装在支架117上的动触头15随支架117运动与静触头16接触或分离。

55.手柄110与转动件111通过齿轮118连接时,在断路器100合闸时,手柄110的上表面可与断路器100的面板101平齐,以使断路器100的外形更齐整、美观。

56.如图5所示,在本技术的另一个实施例中,手柄110通过转动件111和跳扣件115连接,转动件111和跳扣件115之间通过第一连杆113连接;转动件111和手柄110之间通过第二连杆113’连接。

57.壳体10内设有转动件111,手柄110上设有一孔位,转动件111上设有两个孔位,第二连杆113’的两端分别设在转动件111的一个孔位内和手柄110的孔位内,通过第二连杆113’将手柄110和转动件111连接;第一连杆113的两端分别设在转动件111的另一个孔位内和跳扣件115上,转动件111通过第一连杆113和跳扣件115连接;操控手柄110时,手柄110通过第二连杆113’驱动转动件111转动,转动件111通过第一连杆113带动跳扣件115转动,跳扣件115与锁扣件114扣合,跳扣件115运动时同时带动支架117和锁扣件114运动,安装在支架117上的动触头15随支架117运动与静触头16接触或分离。

58.手柄110与转动件111通过第二连杆113’连接时,手柄110可为滑动式按钮,通过滑动手柄110,驱动断路器100合闸或分闸;手柄110的滑动方向垂直于断路器100的面板101,且在操作机构11合闸时,手柄110和壳体10的面板101平齐。

59.另一方面,本技术实施例还提供一种断路器100,包括壳体10和设置在壳体10内如上述实施例的操作机构11,壳体10内还设有电磁脱扣器12和过载脱扣器13,电磁脱扣器12和过载脱扣器13分别位于操作机构11的锁扣件114两端;电磁脱扣器12用于在短路时,驱动锁扣件114转动,以使锁扣件114和跳扣件115脱离;过载脱扣器13用于在过载时,驱动锁扣件114转动,以使锁扣件114和跳扣件115脱离。跳扣件115和锁扣件114脱离后,跳扣件115可绕安装在支架117上的转轴相对于支架117转动,支架117不再受到第一连杆113的驱动力,支架117在第二弹簧112的作用下复位,动触头15随支架117复位远离静触头16。

60.壳体10内设置有相对的两个插接端子14,电流从一个插接端子14进入,从另一个插接端子14输出,电流经一个插接端子14进入壳体10后,流经过载脱扣器13和电磁脱扣器12;如断路器100短路时,短路电流流经电磁脱扣器12,电磁脱扣器12动作,驱动锁扣件114转动,锁扣件114转动后和跳扣件115脱离,使断路器100分闸;如断路器100过载时,过载电流流经过载脱扣器13,过载电流会使过载脱扣器13发热弯曲,过载脱扣器13的端部弯向锁

扣件114并推动锁扣件114转动,锁扣件114转动后和跳扣件115脱离,使断路器100分闸;因此,电磁断路器100能在断路器100短路时使断路器100分闸,过载脱扣器13能在断路器100过载时使断路器100分闸,均起到保护断路器100的作用。

61.具体地,如图3所示,锁扣件114朝向电磁脱扣器12的一侧设有抵持面1141,断路器100短路时,电磁脱扣器12动作,电磁脱扣器12和锁扣件114的抵持面1141抵持,并推动抵持面1141以驱动锁扣件114转动,使锁扣件114和跳扣件115脱离,断路器100分闸。

62.另一方面,锁扣件114朝向过载脱扣器13的一端设有抵持台1143,断路器100过载时,过载脱扣器13发热弯曲,过载脱扣器13的一端和锁扣件114的抵持台1143抵持,并推动抵持台1143以驱动锁扣件114转动,使锁扣件114和跳扣件115脱离,断路器100分闸。

63.锁扣件114和跳扣件115配合卡接时,锁扣件114与跳扣件115通过卡接面1150卡接扣合或脱离。

64.此外,锁扣件114朝向电磁脱扣器12的一侧设有电气隔离面1142,静触头16和电磁脱扣器12电连接,在壳体10的厚度方向f上,电气隔离面1142的宽度d大于动触头15的宽度以及静触头16的宽度。

65.电气隔离面1142的下方设有动触头15,电气隔离面1142的上方设有静触头16,当电气隔离面1142的宽度d较大时,能完全隔离动触头15和静触头16,避免动触头15和静触头16在接触或分离时产生电火花。

66.具体地,可限定在壳体10的厚度方向f上,电气隔离面1142的宽度d大于动触头15的宽度,同时大于静触头16的宽度,也就是在壳体10的厚度方向f上,电气隔离面1142能完全挡住动触头15和静触头16,起到隔离动触头15和静触头16的目的。

67.壳体10内还设有灭弧室17,灭弧室17靠近动触头15和静触头16,以防止万一动触头15和静触头16之间产生持续燃弧时,灭弧室17能熄灭电弧。

68.本技术实施例提供的断路器100,如图1所示,壳体10的内底部两侧设置有相对的两个插接端子14,操作机构11和动触头15阶梯设置于插接端子14上方,并和过载脱扣器13配合位于壳体10的右侧,手柄110的一端和跳扣件115配合、另一端在合闸时和壳体10的面板101平齐,灭弧室17位于壳体的左下部、两个插接端子14之间,电磁脱扣器12倾斜设置,且位于壳体10的中部、置于操作机构11和灭弧室17之间,这样的布置简化了断路器100的装配过程,使得安装断路器100时不需要借助任何辅助工具,提高生产率和产品合格率;整个断路器100的尺寸也得以减小,可形成如图6所示的方形断路器100,断路器100整体美观,且占用空间小,能适用于小空间的场景。

69.该断路器100包含与前述实施例中的操作机构11相同的结构和有益效果。操作机构11的结构和有益效果已经在前述实施例中进行了详细描述,在此不再赘述。

70.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。