防护式led封装方法和防护式led灯珠

技术领域

1.本发明涉及led技术领域,尤其涉及到防护式led封装方法和防护式led灯珠。

背景技术:

2.led(英文:light emitting diode,中文:发光二极管)是一种能够将电能转化为可见光的固态半导体器件,以直接把电转化为光。led主要应用于led路灯、led建筑景观照明、交通信号led灯、led显示屏、汽车照明、室内普通白光led照明、农业生产用人工led光源、医疗用led光源、航空照明led光源等领域。led的核心是一个半导体的晶片,晶片被附在支架上,该晶片的一端是负极,另一端连接电源的正极,并且整个晶片被环氧树脂封装起来。相较于白炽灯,led灯具有节能、使用寿命长、环保等明显优势,但led灯在使用过程中容易被外部液体/气体侵入,如潮湿空气、雨水、大雪天气等原因进水,它们很容易发生短路腐蚀而损坏,因此晶片的密封就显得非常重要。

3.然而,传统的环氧树脂散热效果不好,容易造成led灯光衰、使用寿命下降等问题,因此现在通常采用高分子有机硅作为封装胶以延长led灯的使用寿命。但硅胶本身以及硅胶与支架密封不佳等原因,仍存在透湿、透氧、透硫、透溴等缺点。

4.此外,现有的led灯的支架通常由金属基体构成,并在基体上镀上银层作为led灯的光源反射层。而led灯在实际使用场景中,如空气、湿气、雨天等中的硫(s)、水(h2o)或氧(o2)等会与镀银层发生反应。特别是空气中的s与ag发生反应会形成ag2s而导致镀银层发黑、灯珠变暗,进而造成严重的光衰现象。当然,空气中的水分或氧气等进入led灯内部后也容易与金属发生复杂的化学反应,导致led灯的光通量严重下降,色温出现明显漂移,甚至出现死灯的现象。

5.目前,为了解决上述问题,现有技术通常利用液相涂覆的方法,在晶片上涂覆可固化的胶水组合物,如硅橡胶组合物、含金属硅胶组合物等,以实现所需的防护效果。但液相涂覆经固化后,涂层往往达到几微米、上百微米以上,一方面较大厚度的涂层会影响光透过率;另一方面液相固化涂层与晶片的结合力较差,尤其是led灯的器件表面温度会因使用时间、环境温度而发生较大的变化,导致涂层会发生不同程度的热胀冷缩,使得涂层出现开裂、老化,甚至剥落的问题,从而失去防护效果。

技术实现要素:

6.本发明的一个优势在于提供防护式led封装方法和防护式led灯珠,其能够解决led灯珠容易发生硫化、溴化、进水或透氧等存在的行业痛点。

7.本发明的另一个优势在于提供防护式led封装方法和防护式led灯珠,其中,在本技术的一实施例中,所述防护式led封装方法能够大规模地在led基材表面制备出膜层,并且本身具有长效的防硫、防水、或防氧等性能。

8.本发明的另一个优势在于提供防护式led封装方法和防护式led灯珠,其中,在本技术的一实施例中,所述防护式led封装方法所制备的膜层本身能够与led基材结合牢固,

以防出现开裂、老化,甚至剥落的问题。

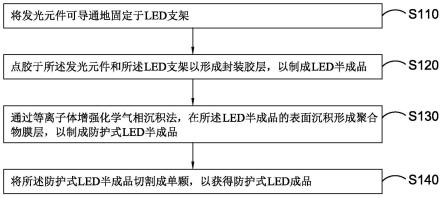

9.本发明的另一个优势在于提供防护式led封装方法和防护式led灯珠,其中,在本技术的一实施例中,所述防护式led封装方法所制备的膜层本身具有较好的透光性能,以防所述聚合物膜层影响led灯的光通量。

10.本发明的另一个优势在于提供防护式led封装方法和防护式led灯珠,其中,在本技术的一实施例中,所述防护式led封装方法能够通过等离子化学气相沉积法在led基材表面形成膜层,以起到较好的防水、防硫或防氧等性能。

11.本发明的另一个优势在于提供防护式led封装方法和防护式led灯珠,其中,在本技术的一实施例中,所述防护式led封装方法适用于多种类型的led基材,并且在形成聚合物膜层于led基材表面的过程中,led基材本身结构不会被损坏。

12.本发明的另一个优势在于提供了防护式led封装方法和防护式led灯珠,其中为了达到上述目的,在本发明中不需要采用昂贵的材料或复杂的结构。因此,本技术成功和有效地提供一解决方案,不只提供了简单的防护式led封装方法和防护式led灯珠,同时还增加了所述防护式led封装方法和防护式led灯珠的实用性和可靠性。

13.为了实现上述至少一优势或其他优点和目的,本发明提供了防护式led封装方法,包括步骤:

14.s110:将发光元件可导通地固定于led支架;

15.s120:点胶于该发光元件和该led支架以形成封装胶层,以制成led半成品;以及

16.s130:通过等离子体增强化学气相沉积法,在该led半成品的表面沉积形成聚合物膜层,以制成防护式led半成品。

17.根据本技术的一实施例,该聚合物膜层是以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过该等离子体增强化学气相沉积法在该led半成品的表面形成的膜层。

18.根据本技术的一实施例,该反应原料为由至少一种含双键结构的有机硅类单体和至少一种多官能度不饱和烃及烃类衍生物组成的混合物,并且该反应原料中该两种多官能度不饱和烃及烃类衍生物所占的质量分数为10%~60%。

19.根据本技术的一实施例,所述的防护式led封装方法,进一步包括步骤:

20.s140:将该防护式led半成品切割成单颗,以获得防护式led成品。

21.根据本技术的一实施例,所述步骤s130,包括步骤:

22.s131:前处理,在放置该led半成品于镀膜设备的镀膜腔室以抽真空后,通入等离子源气体;

23.s132:沉积,在该镀膜设备由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过等离子体增强化学气相沉积法在该led半成品的表面形成该聚合物膜层;以及

24.s133:后处理,停止等离子体放电和抽真空,以取出形成有该聚合物膜层的该led半成品。

25.根据本技术的一实施例,所述步骤s130,进一步包括步骤:

26.在所述步骤s131之前,对该led半成品的背表面进行遮蔽处理;和

27.在所述步骤s133之后,对该防护式led半成品的背表面进行去遮蔽处理。

28.根据本技术的一实施例,先将遮蔽后的该led半成品摆盘至该镀膜设备的置物盘,再通过干燥柜对摆盘后的该led半成品进行干燥处理,以在获得干燥后的该led半成品后再放置于该镀膜设备的所述镀膜腔室内。

29.根据本技术的一实施例,所述步骤s110,包括步骤:

30.使用平面锡膏印刷机和3d印刷钢网在emc支架的碗杯内印刷锡膏;

31.将印刷好的该emc支架在led固晶机上进行固晶作业,以将该发光元件固定于该emc支架;以及

32.通过回流焊机台进行回流焊作业,以可导通地连接该发光元件和该emc支架。

33.根据本技术的另一方面,本技术进一步提供了防护式led封装方法,包括步骤:

34.通过等离子体增强化学气相沉积法,在led支架的镀银表面沉积形成聚合物膜层;

35.将发光元件可导通地固定于镀有该聚合物膜层的该led支架;

36.点胶于该发光元件和该led支架以形成封装胶层,以制成防护式led半成品;以及

37.将该防护式led半成品切割成单颗,以获得防护式led成品。

38.根据本技术的另一方面,本技术进一步提供了防护式led封装方法,包括步骤:

39.将发光元件可导通地固定于led支架;

40.通过等离子体增强化学气相沉积法,在该led支架的镀银表面和该发光元件的表面沉积形成聚合物膜层;

41.点胶于该聚合物膜层以形成封装胶层,以制成防护式led半成品;以及

42.将该防护式led半成品切割成单颗,以获得防护式led成品。

43.依据本发明的另一方面,本发明提供防护式led灯珠,包括:

44.led支架,其中所述led支架具有镀银表面;

45.发光元件,其中所述发光元件被可导通地固定于所述led支架的所述镀银表面;

46.封装胶层,其中所述封装胶层包覆地封装所述发光元件;以及

47.聚合物膜层,其中所述聚合物膜层被镀于所述封装胶层的外表面。

48.根据本技术的一实施例,所述聚合物膜层是以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过等离子体增强化学气相沉积法在所述封装胶层的所述外表面形成的膜层。

49.根据本技术的一实施例,所述反应原料为由至少一种含双键结构的有机硅类单体和至少一种多官能度不饱和烃及烃类衍生物组成的混合物,并且所述反应原料中的所述多官能度不饱和烃及烃类衍生物所占的质量分数为10%~60%。

50.根据本技术的一实施例,所述含双键结构的有机硅类单体选自乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、烯丙基三甲氧基硅烷、烯丙基三乙氧基硅烷、甲基乙烯基二乙氧基硅烷、乙烯基三甲基硅烷、3-丁烯基三甲基硅烷、乙烯基三丁酮肟基硅烷、四甲基二乙烯基二硅氧烷、二甲基乙烯基乙氧基硅烷和1,2,2-三氟乙烯基三苯基硅烷中的一种或多种,并且所述多官能度不饱和烃及烃类衍生物选自异戊二烯、二丙烯酸乙二醇酯、1,3-丁二烯、1,4-戊二烯、乙氧基化三羟甲基丙烷三丙烯酸酯、二缩三丙二醇二丙烯酸酯、聚乙二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、二乙二醇二乙烯基醚、二丙烯酸新戊二醇酯、甲基丙烯酸1,4-丁二醇酯、二甲基丙烯酸1,6-己二醇酯、二甲基丙烯酸乙二醇酯、二甲基丙烯酸二乙二醇酯、二甲基丙烯酸三乙二醇酯、二甲基丙烯酸四乙二醇酯、二甲基丙烯酸1,3-丁二醇酯、

二甲基丙烯酸新戊二醇酯、甲基丙烯酸酐、二丙-2-烯基2-亚甲基丁二酸酯、2-亚苄基丙二酸二丙-2-烯基酯和二烯丙基丙二酸二乙酯中的一种或多种。

51.根据本技术的一实施例,所述聚合物膜层的静态水接触角大于100

°

。

52.根据本技术的一实施例,所述聚合物膜层的厚度为10nm-10μm。

53.根据本技术的一实施例,所述led支架为emc支架。

54.根据本技术的另一方面,本技术进一步提供了防护式led灯珠,包括:

55.led支架,其中所述led支架具有镀银表面;

56.发光元件,其中所述发光元件被可导通地固定于所述led支架的所述镀银表面;

57.封装胶层,其中所述封装胶层包覆地封装所述发光元件;以及

58.聚合物膜层,其中所述聚合物膜层被镀于所述led支架的所述镀银表面,并且所述聚合物膜层位于所述led支架的所述镀银表面与所述发光元件和所述封装胶层之间。

59.根据本技术的一实施例,所述聚合物膜层是以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过等离子体增强化学气相沉积法在所述封装胶层的所述外表面形成的膜层。

60.根据本技术的另一方面,本技术进一步提供了防护式led灯珠,包括:

61.led支架,其中所述led支架具有镀银表面;

62.发光元件,其中所述发光元件被可导通地固定于所述led支架的所述镀银表面;

63.封装胶层,其中所述封装胶层包覆地封装所述发光元件;以及

64.聚合物膜层,其中所述聚合物膜层被镀于所述led支架的所述镀银表面和所述发光元件的表面,并且所述聚合物膜层位于所述封装胶层与所述发光元件和所述led支架的所述镀银表面之间。

65.根据本技术的一实施例,所述聚合物膜层是以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过等离子体增强化学气相沉积法在所述封装胶层的所述外表面形成的膜层。

66.根据本技术的另一方面,本技术进一步提供了防护式led封装系统,包括:

67.固晶设备,其中所述固晶设备用于将发光元件可导通地固定于led支架;

68.点胶设备,其中所述点胶设备用于点胶于该发光元件和该led支架以形成封装胶层,以制成led半成品;以及

69.镀膜设备,其中所述镀膜设备用于通过等离子体增强化学气相沉积法,在该led半成品的表面沉积形成聚合物膜层,以制成防护式led半成品。

70.根据本技术的一实施例,所述镀膜设备包括镀膜腔室、被可活动地设置于所述镀膜腔室的可活动支架、被可拆卸地置于所述可活动支架的置物盘、给排气系统以及激发系统,其中所述置物盘用于对多个该led半成品进行摆盘放置,并且所述可活动支架用于带动被放置于所述置物盘的该led半成品在所述镀膜腔室内运动,其中所述给排气系统与所述镀膜腔室可导通地连接,用于在向外排气以在所述镀膜腔室内形成真空度的同时,向内供气以向所述镀膜腔室提供反应原料,其中所述激发系统被对应地设置于所述镀膜腔室,用于在所述镀膜腔室内产生激发电磁场,以电离该反应原料而形成等离子体,使得该等离子体在该led半成品的表面沉积以形成该聚合物膜层。

71.根据本技术的一实施例,所述可活动支架包括一个公转支架和多个自转支架,其

中所述公转支架被可转动地设置于所述镀膜腔室,并且所述多个自转支架分别被可转动地设置于所述镀膜腔室,以形成行星转架,其中所述多个自转支架用于放置所述置物盘。

72.根据本技术的一实施例,所述置物盘具有多个置物槽,其中所述多个置物槽沿着所述置物盘的径向方向延伸,用于插放该led半成品。

73.根据本技术的一实施例,所述置物盘包括栅格板和网格板,其中所述栅格板与所述网格板被间隔地叠置,以在所述栅格板和所述网格板之间形成多个所述置物槽。

74.根据本技术的一实施例,该聚合物膜层是以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过该等离子体增强化学气相沉积法在该led半成品的表面形成的膜层。

75.根据本技术的一实施例,所述的防护式led封装系统,进一步包括切割设备,其中所述切割设备用于将该防护式led半成品切割成单颗,以获得防护式led成品。

76.通过对随后的描述的理解,本发明进一步的目的和优势将得以充分体现。

77.本发明的这些和其它目的、特点和优势,通过下述的详细说明和权利要求得以充分体现。

附图说明

78.图1是根据本技术的一实施例的防护式led封装方法的流程示意图。

79.图2示出了根据本技术的上述实施例的所述防护式led封装方法中步骤之一的流程示意图。

80.图3示出了根据本技术的上述实施例的所述防护式led封装方法中步骤之二的流程示意图。

81.图4示出了通过根据本技术的上述实施例的所述防护式led封装方法封装而成的防护式led成品的结构示意图。

82.图5示出了根据本技术的上述实施例的所述防护式led封装方法的第一变形实施方式。

83.图6示出了通过根据本技术的上述第一变形实施方式的所述防护式led封装方法封装而成的防护式led成品的结构示意图。

84.图7示出了根据本技术的上述实施例的所述防护式led封装方法的第二变形实施方式。

85.图8示出了通过根据本技术的上述第二变形实施方式的所述防护式led封装方法封装而成的防护式led成品的结构示意图。

86.图9是根据本技术的一实施例的防护式led封装系统的框图示意图。

87.图10示出了根据本技术的上述实施例的所述防护式led封装系统中镀膜设备的结构示意图。

88.图11示出了根据本技术的上述实施例的所述镀膜设备中置物盘的结构示意图。

89.图12示出了通过根据本技术的镀膜后的led基材与未处理的led基材和表面喷涂的led基材的测试结果对比示意图。

90.图13a示出了镀膜200nm前后的led灯珠的光衰数据的表格示意图。

91.图13b示出了镀膜800nm前后的led灯珠的光衰数据的表格示意图。

92.图14a示出了未镀膜的硬胶落料式led灯珠的硫化衰减数据的表格示意图。

93.图14b示出了镀膜200nm后的硬胶落料式led灯珠的硫化衰减数据的表格示意图。

94.图14c示出了镀膜800nm前后的硬胶落料式led灯珠的硫化衰减数据的表格示意图。

95.图15a示出了未镀膜的硬胶切割式led灯珠的硫化衰减数据的表格示意图。

96.图15b示出了镀膜200nm后的硬胶切割式led灯珠的硫化衰减数据的表格示意图。

97.图15c示出了镀膜800nm前后的硬胶切割式led灯珠的硫化衰减数据的表格示意图。

98.图16示出了镀膜200nm后的软胶切割式led灯珠的硫化衰减数据的表格示意图。

具体实施方式

99.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

100.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

101.在本发明中,权利要求和说明书中术语“一”应理解为“一个或多个”,即在一个实施例,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个。除非在本发明的揭露中明确示意该元件的数量只有一个,否则术语“一”并不能理解为唯一或单一,术语“一”不能理解为对数量的限制。

102.在本发明的描述中,需要理解的是,属于“第一”、“第二”等仅用于描述目的,而不能理解为指示或者暗示相对重要性。本发明的描述中,需要说明的是,除非另有明确的规定和限定,属于“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或者一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过媒介间接连结。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

103.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

104.目前,虽然现有的led灯通常采用高分子有机硅作为封装胶以延长使用寿命,但是硅胶本身以及硅胶与支架密封不佳等原因,仍存在透湿、透氧、透硫、透溴等缺点。事实上,大部分led灯的支架通常是由金属基体构成的,并在基体上镀上银层作为led灯的光源反射层。而led灯在实际使用场景中,如空气、湿气、雨天等中的硫(s)、水(h2o)或氧(o2)等会与镀

银层发生反应。特别是空气中的s与ag发生反应会形成ag2s而导致镀银层发黑、灯珠变暗,进而造成严重的光衰现象。当然,空气中的水分或氧气等进入led灯内部后也容易与金属发生复杂的化学反应,导致led灯的光通量严重下降,色温出现明显漂移,甚至出现死灯的现象。为了解决上述问题,本技术提供了一种防护式led封装方法和防护式led灯珠,其能够制备出具备防硫、防水或防氧等性能的led灯具,以便解决led灯容易发生硫化、进水或透氧等存在的行业痛点。

105.参考本技术的说明书附图之图1至图4,根据本技术的一实施例的防护式led封装方法被阐明。具体地,如图1所示,所述防护式led封装方法,可以包括步骤:

106.s110:将发光元件可导通地固定于led支架;

107.s120:点胶于所述发光元件和所述led支架以形成封装胶层,以制成led半成品;以及

108.s130:通过等离子体增强化学气相沉积法,在所述led半成品的表面沉积形成聚合物膜层,以制成防护式led半成品。

109.值得注意的是,由于所述聚合物膜层具有良好的密封性,因此当所述聚合物膜层被附着在所述led半成品的表面时,所述led半成品的表面就能够具有较好的防水、防硫、防氧性能。与此同时,所述聚合物膜层本身具有较好的透光性能,这使得所述聚合物膜层在提供诸如防水、防硫、防氧等防护功能的同时,并不会影响所述led半成品的表面透光性能。

110.可以理解的是,等离子体增强化学气相沉积(pecvd)工艺相较于现有的其它沉积工艺具有很多优点:(1)干式成膜不需要使用有机溶剂;(2)等离子体对基材表面的刻蚀作用,使所沉积上的薄膜与基材粘结性好;(3)可以对不规则基材表面均匀沉积镀膜,气相渗透性极强;(4)膜层可设计性好,相比于液相法微米级控制精度,化学气相法可在纳米级尺度进行涂层厚度的控制;(5)膜层结构设计容易,化学气相法使用等离子体激活,对不同材料的复合涂层不需要设计特定的引发剂进行引发,通过输入能量的调控即可将多种原材料复合在一起;(6)致密性好,化学气相沉积法在等离子体引发过程中往往会对多个活性位点进行激活,类似于溶液反应中一个分子上有多个官能团,分子链之间通过多个官能团形成交联结构;(7)其作为一种镀膜处理技术手段,其普适性极好,镀膜的对象、镀膜使用的原材料选择的范围都很广。

111.此外,所述等离子体增强化学气相沉积(pecvd)工艺可以通过辉光放电产生等离子体,放电的方法包括射频放电、微波放电、中频放电、高频放电、电火花放电,所述高频放电和中频放电的波形为正弦或双极脉冲。当然,所述等离子体增强化学气相沉积(pecvd)工艺中的放电类型可以是连续放电或脉冲放电。

112.更具体地,在本技术的上述实施例的所述防护式led封装方法的所述步骤s130中,所述聚合物膜层是以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过所述等离子体增强化学气相沉积法在所述led半成品的表面形成的膜层。

113.优选地,所述聚合物膜层可以被制备为具有较小的厚度,其厚度范围举例地但不限于10nm~20um。更优选地,所述聚合物膜层的厚度被实施为10nm~10um。值得注意的是,所述led半成品的表面上可以被沉积一层所述聚合物膜层,也可以被沉积多层所述聚合物膜层。特别地,当所述led半成品的表面上只沉积一层所述聚合物膜层时,所述聚合物膜层

的疏水角可以达到100

°

以上。

114.示例性地,所述丙烯酸酯类单体可以但不限于包括丙烯酸酯及其衍生物、长链烷基丙烯酸酯类化合物或含氟丙烯酸酯类化合物。

115.优选地,所述长链烷基丙烯酸酯类化合物中烷基的碳原子数一般大于等于6,如甲基丙烯酸正己酯、甲基丙烯酸正辛酯、甲基丙烯酸癸酯、甲基丙烯酸异癸酯、甲基丙烯酸十二酯、甲基丙烯酸十四酯、甲基丙烯酸十六酯、甲基丙烯酸十八酯、丙烯酸正己酯、丙烯酸正辛酯、丙烯酸癸酯、丙烯酸异癸酯、丙烯酸十二酯、丙烯酸十四酯、丙烯酸十六酯和/或丙烯酸十八酯等。

116.所述含氟丙烯酸酯类化合物可以但不限于被实施为2-(全氟丁基)乙基丙烯酸酯、1h,1h,2h,2h-全氟癸基丙烯酸酯、1h,1h,2h,2h-全氟辛醇丙烯酸酯、(全氟环己基)甲基丙烯酸酯、1h,1h,2h,2h-全氟己基甲基丙烯酸酯、1h,1h,2h,2h-全氟辛基甲基丙烯酸酯和/或1h,1h,2h,2h-全氟癸基甲基丙烯酸酯。

117.所述含氟烯烃类单体可以但不限于包括四氟乙烯、六氟丙烯、八氟丁烯、全氟壬烯和/或1h,1h,2h-全氟-1-十二烯。

118.所述有机硅类单体可以但不限于包括乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、烯丙基三甲氧基硅烷、烯丙基三乙氧基硅烷、甲基乙烯基二乙氧基硅烷、乙烯基三甲基硅烷、3-丁烯基三甲基硅烷、乙烯基三丁酮肟基硅烷、四甲基二乙烯基二硅氧烷、二甲基乙烯基乙氧基硅烷、1,2,2-三氟乙烯基三苯基硅烷、四甲氧基硅烷、三甲氧基氢硅烷、正辛基三乙氧基硅烷、苯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、三乙基乙烯基硅烷、六乙基环三硅氧烷、3-(甲基丙烯酰氧)丙基三甲氧基硅烷、苯基三(三甲基硅氧烷基)硅烷、二苯基二乙氧基硅烷、十二烷基三甲氧基硅烷、二甲氧基硅烷和/或3-氯丙基三甲氧基硅烷等。

119.所述环氧类单体可以但不限于包括3-缩水甘油醚氧基丙基三乙氧基硅烷和/或γ-缩水甘油醚氧丙基三甲氧基硅烷。

120.值得注意的是,所述led支架可以但不限于被实施为emc支架,其中所述emc(英文epoxy molding compound)支架是采用新的环氧树脂材料和蚀刻技术在模制设备的封装下的一种高度集成化的框架形式。当然,在本技术的其他示例中,所述led支架还可以被实施为其他类型的支架,本技术对此不再赘述。

121.在本技术的一示例中,所述emc支架是一种整片支架,这样当需要获得单颗led灯珠时,就需要对所述emc支架进行切割处理。

122.示例性地,如图1所示,所述防护式led封装方法,可以进一步包括步骤:

123.s140:将所述防护式led半成品切割成单颗,以获得防护式led成品。

124.如图4所示,所述防护式led成品50包括led支架51、发光元件52、封装胶层53以及聚合物膜层54,其中所述发光元件52被可导通地固定于所述led支架51的镀银表面510,并且所述封装胶层53包覆地封装所述发光元件52,其中所述聚合物膜层54被镀于所述封装胶层53的外表面。

125.值得一提的是,如图2所示,所述防护式led封装方法的所述步骤s130,可以包括步骤:

126.s131:前处理:在放置所述led半成品于镀膜设备的镀膜腔室以抽真空后,通入等

离子源气体,且开启运动机构使得所述led半成品在所述镀膜腔室内运动;

127.s132:沉积:在所述镀膜设备内以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种为反应原料,通过等离子体增强化学气相沉积法在所述led半成品的表面形成所述聚合物膜层;以及

128.s133:后处理:停止等离子体放电,停止抽真空后通入大气至一个大气压,停止所述led半成品运动,然后取出形成有所述聚合物膜层的所述led半成品。

129.可以理解的是,所述等离子源气体可以是惰性气体,也可以是氮气或氧气等。所述等离子源气体可以是单一气体或者是上述单一气体的混合气体,比如说惰性气体中he和ar的混合气体。

130.根据本发明的上述实施例,在所述步骤s131中:对所述镀膜腔室连续抽真空,以将所述镀膜腔室内的真空度抽到10~5000毫托。

131.优选地,当所述镀膜腔室内的真空度达到10~200毫托时,开始通入惰性气体,如he和/或ar,并开启所述运动机构,使得所述led半成品在所述镀膜腔室内产生运动。

132.更优选地,所述镀膜设备的所述镀膜腔室被实施为旋转体形腔室或者立方体形腔室,其容积为50~1000l,镀膜腔室的温度控制在25~60℃,所述惰性气体通入流量为5~300sccm。例如,所述镀膜腔室的容积为100l,所述镀膜腔室的温度控制在30℃,通入所述惰性气体的流量为15sccm。

133.值得注意的是,所述步骤s131中所述led半成品在所述镀膜腔室内的运动形式可以为所述led半成品相对所述镀膜腔室进行直线往复运动或曲线运动,其中所述曲线运动可以包括圆周运动、椭圆周运动、行星运动、球面运动或其他不规则路线的曲线运动。例如,当所述led半成品相对于所述镀膜腔室进行圆周运动时,所述led半成品的转速可以但不限于被实施为1~10转/min。

134.根据本发明的上述实施例,在所述步骤s132中:通入单体蒸汽到所述镀膜腔室内,至真空度为30~300毫托,开启等离子体放电,进行化学气相沉积,以在所述led半成品的表面形成所述聚合物膜层。例如,当所述镀膜腔室内的真空度达到50~200毫托时,开启等离子体放电以进行化学气相沉积。

135.优选地,所述单体蒸汽的成分被实施为由至少一种含双键结构的有机硅单体和至少一种多官能度不饱和烃及烃类衍生物组成的混合物,其中所述单体蒸汽中的所述多官能度不饱和烃及烃类衍生物所占的质量分数为10%~60%。

136.此外,在所述步骤s132中:当开启等离子体放电以进行化学气相沉积时,沉积过程中的等离子体放电过程为小功率连续放电,具体包括以下沉积过程至少一次:其中所述沉积过程包括预处理阶段和镀膜阶段,首先预处理阶段时的等离子体放电功率为100~600w,持续放电时间60~1800s,然后,进入镀膜阶段时,调整所述等离子体放电功率为10~200w,持续放电时间600~36000s。

137.优选地,在预处理阶段时,所述等离子体放电功率为150w,持续放电时间600s;而在镀膜阶段时,调整所述等离子体放电功率为60w,持续放电时间800s。

138.可选的,在本发明的一些实施例中,在所述步骤s132中:当开启等离子体放电以进行化学气相沉积时,沉积过程中的等离子体放电过程为脉冲放电,具体包括以下沉积过程至少一次:该聚合物膜层的形成过程包括预处理阶段和镀膜阶段,预处理阶段等离子体放

电功率为150~600w,持续放电时间60~1800s,然后进入镀膜阶段,镀膜阶段为脉冲放电,功率10~300w,时间600s~36000s,脉冲放电的频率为20hz-20khz,脉冲的占空比为1:1~1:500。

139.进一步地,在所述步骤s132中:将单体通过加料泵进行雾化、挥发以形成所述单体蒸汽,并由100~300毫托的低压引入所述镀膜腔室,其中所述单体蒸汽的通入流量可以是10~1000μl/min。例如,所述单体蒸汽的通入流量可以是500ul/min。

140.优选地,在所述步骤s132中所述等离子体的放电方式被实施为射频放电。

141.根据本技术的上述实施例,在所述步骤s133中:在停止通入所述单体蒸汽的同时,停止等离子体放电,并持续抽真空以保持所述镀膜腔室的真空度为10~200毫托;接着在1~5min后通入大气至一个大气压,停止所述led半成品的运动,然后取出所述led半成品即可。当然,在本技术的其他示例中,停止等离子体放电,向所述镀膜腔室内充入空气或惰性气体至压力2000-5000毫托,然后抽真空至10-200毫托,进行上述充气和抽真空步骤至少一次,通入空气至一个大气压,停止所述led半成品的运动,然后取出所述led半成品即可。

142.值得注意的是,由于所述led半成品的所述led支架的正面通常用于固晶和点胶,而所述led支架的背面则需裸露在外以便与电源进行电连接,和保证较好的散热性能,因此在对所述led半成品进行镀膜之前,需要遮蔽所述led半成品的背表面,以便只在所述led半成品的正表面形成所述聚合物膜层。可以理解的是,所述led半成品的正表面指的是对应于所述led支架的正面的表面,以作为所述led半成品的发光面,并且所述led半成品的背表面指的是对应于所述led支架的背面的表面,以作为所述led半成品的背光面。

143.具体地,所述防护式led封装方法的所述步骤s130,可以进一步包括步骤:

144.在所述步骤s131之前,对所述led半成品的背表面进行遮蔽处理;和

145.在所述步骤s133之后,对所述防护式led半成品的背表面进行去遮蔽处理。

146.优选地,本技术可以通过将遮蔽膜粘接于所述led半成品的背表面的方式对所述led半成品的背表面进行遮蔽处理。当然,在本技术的其他示例中,本技术也可以通过其他类型的遮蔽治具对所述led半成品的背表面进行遮蔽处理。

147.值得注意的是,为了确保沉积效果,需要对遮蔽后的所述led半成品进行干燥处理。也就是说,所述防护式led封装方法的所述步骤s130,可以进一步包括步骤:

148.通过干燥柜对摆盘后的所述led半成品进行干燥处理,以在获得干燥后的所述led半成品后再放置于所述镀膜设备的所述镀膜腔室内进行后续的镀膜作业。

149.示例性地,所述干燥柜可以利用相对湿度小于3%、温度在20-30℃,以及流量在15-18m3/h的气体,如空气,进行干燥。

150.根据本技术的上述实施例,如图3所示,所述防护式led封装方法的所述步骤s110,可以包括步骤:

151.s111:使用平面锡膏印刷机和3d印刷钢网在emc支架的碗杯内印刷锡膏;

152.s112:将印刷好的所述emc支架在led固晶机上进行固晶作业,以将所述发光元件固定于所述emc支架;以及

153.s113:通过回流焊机台进行回流焊作业,以可导通地连接所述发光元件和所述emc支架。

154.值得注意的是,尽管在本技术的上述实施例中所述聚合物膜层是在固晶、焊线以

及点胶之后形成的,以改善所述led产品(如led灯珠或led显示屏等)的防水、防硫和防氧性能。但在本技术的其他示例中,所述聚合物膜层也可以在固晶之前形成,或者还可以在点胶之前且焊线之后形成。

155.附图5示出了根据本技术的上述实施例的所述防护式led封装方法的第一变形实施方式。具体地,相比于根据本技术的上述实施例,根据本技术的所述第一变形实施方式的不同之处在于:所述防护式led封装方法,可以包括步骤:

156.s210:通过等离子体增强化学气相沉积法,在led支架的镀银表面沉积形成聚合物膜层;

157.s220:将发光元件可导通地固定于镀有所述聚合物膜层的所述led支架;

158.s230:点胶于所述发光元件和所述led支架以形成封装胶层,以制成所述防护式led半成品;以及

159.s240:将所述防护式led半成品切割成单颗,以获得防护式led成品。

160.如图6所示,所述防护式led成品50包括led支架51、发光元件52、封装胶层53以及聚合物膜层54,其中所述发光元件52被可导通地固定于所述led支架51的镀银表面510,并且所述封装胶层53包覆地封装所述发光元件52,其中所述聚合物膜层54被镀于所述led支架51的所述镀银表面510,并且所述聚合物膜层54位于所述led支架51的所述镀银表面510与所述发光元件52和所述封装胶层53之间,以通过所述聚合物膜层54将所述led支架51的所述镀银表面510与所述发光元件52和所述封装胶层53分隔开。

161.附图7示出了根据本技术的上述实施例的所述防护式led封装方法的第二变形实施方式。具体地,相比于根据本技术的上述实施例,根据本技术的所述第二变形实施方式的不同之处在于:所述防护式led封装方法,可以包括步骤:

162.s310:将发光元件可导通地固定于led支架;

163.s320:通过等离子体增强化学气相沉积法,在所述led支架的镀银表面和所述发光元件的表面沉积形成聚合物膜层;

164.s330:点胶于所述聚合物膜层以形成封装胶层,以制成所述防护式led半成品;以及

165.s340:将所述防护式led半成品切割成单颗,以获得防护式led成品。

166.如图8所示,所述防护式led成品50包括led支架51、发光元件52、封装胶层53以及聚合物膜层54,其中所述发光元件52被可导通地固定于所述led支架51的镀银表面510,并且所述封装胶层53包覆地封装所述发光元件52,其中所述聚合物膜层54被镀于所述led支架51的所述镀银表面510和所述发光元件52的表面,并且所述聚合物膜层54位于所述封装胶层53与所述发光元件52和所述led支架52的所述镀银表面510之间,以通过所述聚合物膜层54将所述封装胶层53与所述发光元件52和所述led支架52的所述镀银表面510分隔开。

167.根据本技术的另一方面,如图9本技术进一步提供了防护式led封装系统1,其中所述防护式led封装系统1可以包括固晶设备10,其中所述固晶设备10用于将发光元件可导通地固定于led支架;点胶设备20,其中所述点胶设备20用于点胶于该发光元件和该led支架以形成封装胶层,以制成led半成品;以及镀膜设备30,其中所述镀膜设备30用于通过等离子体增强化学气相沉积法,在该led半成品的表面沉积形成聚合物膜层,以制成防护式led半成品。

168.值得注意的是,在本技术的一示例中,如图9和图10所示,所述镀膜设备30可以包括镀膜腔室31、适于被可活动地设置于所述镀膜腔室31的可活动支架32、被可拆卸地置于所述可活动支架32的置物盘33、给排气系统34以及激发系统35。所述置物盘33用于对多个所述led半成品进行摆盘放置,并且所述可活动支架32用于带动被放置于所述置物盘33的所述led半成品在所述镀膜腔室31内运动。所述给排气系统34与所述镀膜腔室31可导通地连接,用于在向外排气以在所述镀膜腔室31内形成真空度的同时,向内供气以向所述镀膜腔室31提供所述反应原料。所述激发系统35被对应地设置于所述镀膜腔室31,用于在所述镀膜腔室31内产生激发电磁场,以电离该反应原料而形成等离子体,使得该等离子体在该led半成品的表面沉积以形成所述聚合物膜层。

169.具体地,所述可活动支架32可以包括一公转支架321和多个自转支架322,其中所述公转支架321被可转动地设置于所述镀膜腔室31,并且所述多个自转支架322分别被可转动地设置于所述公转支架321,以形成行星转架,其中所述多个自转支架322用于放置所述置物盘33,使得被放置于所述置物盘33的该led半成品在所述自转支架322的带动下,绕着所述自转支架322的自转轴进行转动的同时,还在所述公转支架321的带动下,绕着所述公转支架321的公转轴进行转动。也就是说,被放置于所述置物盘33的该led半成品在所述镀膜腔室31内既进行自转,又进行公转,使得所有的该led半成品不管其在所述镀膜腔室31内的初始位置是处于边缘部分还是中央部分,均能够被转动至所述镀膜腔室31的边缘部分,以便为所有的该led半成品提供一致性更高的镀膜条件,从而确保所有的该led半成品获得均匀性一致的膜层,以便满足工业化批量化生产的要求。

170.优选地,如图11所示,所述置物盘33具有多个置物槽330,其中所述多个置物槽330沿着所述置物盘的径向方向延伸,以将所述led半成品插放于所述置物盘33的所述置物槽330,以便在有限的空间内放置更多数量的所述led半成品的同时,还能够避免多个所述led半成品相互遮挡而影响镀膜效果。

171.更优选地,如图11所示,所述置物盘33包括栅格板331和网格板332,其中所述栅格板331与所述网格板332间隔地叠置,以在所述栅格板331和所述网格板332之间形成所述多个置物槽330,从而在确保插置所述led半成品的同时,最大限度地减少所述置物盘33对所述led半成品的遮挡。

172.在本技术的一示例中,该聚合物膜层是以由丙烯酸酯类单体、含氟烯烃类单体、有机硅类单体、环氧类单体和含芳环有机物类单体组成的单体组中的一种或多种作为反应原料,通过该等离子体增强化学气相沉积法在该led半成品的表面形成的膜层。

173.根据本技术的上述实施例,如图9所示,所述防护式led封装系统,可以进一步包括切割设备40,其中所述切割设备40用于将该防护式led半成品切割成单颗,以获得防护式led成品。

174.值得一提的是,无论是以led半成品为led基材,还是以led支架或固晶后的led支架为led基材进行镀膜,本技术的所述防护式led封装方法均能够制备出所述防护式led成品。此外,根据本技术的上述实施例的所述防护式led封装系统虽然是以执行根据本技术的上述实施例的所述防护式led封装方法为例进行描述的,但其也可以用来执行根据本技术的上述第一或第二变形实施方式的所述防护式led封装方法,本技术在此不再赘述。

175.以下通过具体实施例对本发明作进一步详细说明,需要指出的是,以下所述实施

例旨在便于对本发明的理解,而对其不起任何限定作用。

176.实施例1

177.本实施例通过等离子增强化学气相沉积法制备的所述聚合物膜层的总厚度约为200nm。

178.所述聚合物膜层可以按照以下步骤进行制备:

179.(1)前处理:将led基材置于镀膜设备的镀膜腔室内,闭合所述镀膜腔室并对所述镀膜腔室连续抽真空,将所述镀膜腔室内的真空度抽到20毫托,通入惰性气体ar,开启运动机构,使得所述led基材在所述镀膜腔室内产生运动。

180.在所述步骤(1)中,所述镀膜腔室为旋转体形腔室,并且所述镀膜腔室的容积为100l,所述镀膜腔室的温度控制在30℃,通入惰性气体的流量为15sccm。所述led基材在所述镀膜腔室内进行圆周运动,转速为2转/min。

181.(2)膜层制备:通入单体蒸汽到所述镀膜设备的所述镀膜腔室内,抽真空至真空度为120毫托,开启等离子体放电,进行化学气相沉积,在所述led基材表面形成所述聚合物膜层。所述单体蒸汽成分为一种含双键结构的有机硅单体和两种多官能度不饱和烃及烃类衍生物的混合物,并且所述单体蒸汽中多官能度不饱和烃及烃类衍生物所占的质量分数为29%。

182.在所述步骤(2)中:等离子体放电,进行化学气相沉积,沉积过程中等离子体放电过程为小功率连续放电,具体包括以下沉积过程一次:沉积过程包括预处理阶段和镀膜阶段,预处理阶段等离子体放电功率为150w,持续放电时间600s,然后进入镀膜阶段,调整等离子体放电功率为60w,持续放电时间800s。

183.在所述步骤(2)中:通入所述单体蒸汽为将单体通过加料泵进行雾化、挥发,由低压150毫托引入镀膜腔室,所述通入单体蒸汽的流量为500μl/min;其中所述一种含双键结构的有机硅单体为乙烯基三乙氧基硅烷;并且所述两种多官能度不饱和烃及烃类衍生物为:异戊二烯和二丙烯酸乙二醇酯。

184.在所述步骤(2)中:等离子体的放电方式为射频放电。

185.(3)后处理:停止通入单体蒸汽,同时停止等离子体放电,持续抽真空,保持所述镀膜腔室的真空度为40毫托1min后,通入大气至一个大气压,停止led基材的运动,然后取出led基材即可。

186.实施例2

187.本实施例通过等离子增强化学气相沉积法制备的所述聚合物膜层的总厚度约为800nm。

188.所述聚合物膜层可以按照以下步骤进行制备:

189.(1)前处理:将led基材置于镀膜设备的镀膜腔室内,闭合所述镀膜腔室并对所述镀膜腔室连续抽真空,将所述镀膜腔室内的真空度抽到20毫托,通入惰性气体ar,开启运动机构,使得所述led基材在所述镀膜腔室内产生运动。

190.在所述步骤(1)中,所述镀膜腔室为旋转体形腔室,并且所述镀膜腔室的容积为100l,所述镀膜腔室的温度控制在30℃,通入惰性气体的流量为15sccm。所述led基材在所述镀膜腔室内进行圆周运动,转速为2转/min。

191.(2)膜层制备:通入单体蒸汽到所述镀膜设备的所述镀膜腔室内,抽真空至真空度

为120毫托,开启等离子体放电,进行化学气相沉积,在所述led基材的表面形成所述聚合物膜层。所述单体蒸汽成分为一种含双键结构的有机硅单体和两种多官能度不饱和烃及烃类衍生物的混合物,并且所述单体蒸汽中多官能度不饱和烃及烃类衍生物所占的质量分数为29%。

192.在所述步骤(2)中:等离子体放电,进行化学气相沉积,沉积过程中等离子体放电过程为小功率连续放电,具体包括以下沉积过程一次:沉积过程包括预处理阶段和镀膜阶段,预处理阶段等离子体放电功率为150w,持续放电时间600s,然后进入镀膜阶段,调整等离子体放电功率为60w,持续放电时间3200s。

193.在所述步骤(2)中:通入所述单体蒸汽为将单体通过加料泵进行雾化、挥发,由低压150毫托引入镀膜腔室,所述通入单体蒸汽的流量为500μl/min;其中所述一种含双键结构的有机硅单体为乙烯基三乙氧基硅烷;并且所述两种多官能度不饱和烃及烃类衍生物为:异戊二烯和二丙烯酸乙二醇酯。

194.在所述步骤(2)中:等离子体的放电方式为射频放电。

195.(3)后处理:停止通入单体蒸汽,同时停止等离子体放电,持续抽真空,保持所述镀膜腔室的真空度为40毫托1min后,通入大气至一个大气压,停止led基材的运动,然后取出led基材即可。

196.值得一提的是,对上述各实施例施镀后的led基材(如led半成品等),进行高温老化测试、高温高湿测试、红墨水测试、硫化测试以及热量冲击测试等各种类型的测试,并与未处理的led基材和表面喷涂后的led基材的测试结果进行对比,其对比结果如图12所示。

197.值得注意的是,本技术所提及的高温老化测试:先将led灯珠样品放置于85℃的高温箱中贮存48h,再点亮观察该led灯珠是否有死灯情况。

198.高温高湿测试:将不通电的led灯珠样品放置于高温湿热试验箱,其中该试验箱的温度、湿度分别被设定为50℃、90%rh,使得该led灯珠样品在高温高湿环境中放置216h;期间每间隔72h点亮灯珠,观察灯珠模块电气性能状况,并观察灯板显示是否正常(如有无大面积死灯/缺色)。

199.红墨水测试:先配置红墨水酒精混合液,两者的比例为1:1;再将led灯珠样品放置于红墨水酒精混合液中,95℃煮沸测试4h,之后观察灯珠内部是否有红墨水渗入。

200.硫化测试:先取1g硫粉放置于25ml烧杯中,将25ml烧杯放入500ml的u型瓶中央;再将led灯珠样品放入u型杯内,灯珠正面均朝上,用标签纸把灯珠均匀贴置于u型杯盖子的正中央;最后密封500ml的u型瓶,并放入105℃的烘箱中烘4h,观察灯珠是否出现黑色、胶裂、脱落等不良现象。

201.冷热冲击测试:先将led灯珠样品放置于-40℃至100℃的冷热冲击箱中;再以高温低温各15min,且40min的周期存储72h,试验后观察灯板显示是否正常(如有无大面积死灯或缺色),灯板外观是否正常(如有无发白、脱层等异常)。

202.根据本技术的另一方面,为了进一步验证所述防护式led封装方法的效果,需要对所述防护式led成品(如镀膜后的led灯珠等)进行光衰实验、硫化实验、可焊接性实验、分光探针导电实验、冷热冲击实验以及高温高湿老化实验。

203.具体地,所述光衰实验是为了确认镀膜后led灯珠的亮度衰减,并且光衰实验的要求是光电参数测试lm光衰小于等于5%,且xy偏移小于等于0.008。示例性地,分别对镀膜前

后的led灯珠进行光衰实验,其中镀膜200nm的led灯珠的光衰数据如图13a所示,镀膜800nm的led灯珠的光衰数据如图13b所示。由光衰数据易知:镀膜前后led灯珠的平均亮度衰减小于1.1%,平均xy偏移小于0.0011,满足光衰实验的要求。

204.所述硫化实验可根据led支架的不同类型分别进行实验,其中所述led支架通常分为硬胶落料式led支架,硬胶切割式led支架以及软胶切割式led支架,并且所述硫化实验的条件包括:1)实验样品数为10pcs;2)硫粉使用添加量为1.3mg/ml;3)实验温度为75℃

±

2%;高温储存实验为8h。所述硫化实验的要求是led灯珠经过以上条件后进行外观检查,灯珠内外部不允许有黑色、胶裂、脱胶等不良现象。示例性地,分别对具有各种支架类型的未镀膜的led灯珠、镀膜200nm的led灯珠以及镀膜800nm的led灯珠进行硫化实验,其中当支架类型为硬胶落料式时,未镀膜的led灯珠、镀膜200nm的led灯珠以及镀膜800nm的led灯珠的硫化衰减数据依次如图14a、14b以及14c所示;当支架类型为硬胶切割式时,未镀膜的led灯珠、镀膜200nm的led灯珠以及镀膜800nm的led灯珠的硫化衰减数据依次如图15a、15b以及15c所示;当支架类型为软胶切割式时,镀膜200nm的led灯珠的硫化衰减数据依次如图16所示。由硫化衰减数据易知:在测试条件下,硬胶落料式、硬胶切割式以及软胶切割式的镀膜led灯珠均未出现发黑现象。

205.所述可焊接性实验可对360全方位镀膜的led灯珠和遮挡背面后镀膜的led灯珠进行回流焊测试,以在进行三次270℃、10s的回流焊之后观察外观是否出现开裂变色。经可焊接性实验结果可知,镀膜后的led灯珠的可焊接性满足要求,且点亮率为100%。

206.所述分光探针导电实验是为了测试落料式夹测导通性和落料式底测导通性,实验结果证明落料式底测导通性对应的led灯珠点亮率为100%。

207.所述冷热冲击实验包括冷冲 红墨水测试和冷冲 硫化测试,其中所述冷热冲击试验的条件是在-40℃、15min和100℃、15min之间,循环600次;所述红墨水试验的条件是150℃、4h,以观察外观是否出现渗透。经实验确定镀膜后的led灯珠均满足要求。

208.本领域的技术人员应理解,上述描述中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。