1.本技术涉及光伏生产技术领域,尤其涉及一种电连接件、光伏组件及光伏组件的制备方法。

背景技术:

2.随着光伏产业的迅速发展,国内外市场对太阳能电池效率与性能的要求也越来越高,这也推动众多厂商积极进行新型电池结构及生产工艺的研究。其中,异质结(heterojunction,hjt)电池具有低光衰、低温度系数等优势,能够降低能耗的同时减少硅基底的热损伤,近年已成为业内研究热点。

3.就光伏组件的制备过程而言,不同异质结电池先采用既定规格的焊带串联成电池串,再进行层压封装得到。业内也公开有无主栅的异质结电池结构,并使用焊带互联薄膜与电池片正反面进行接触互联的技术方案;上述方案虽然节省了银浆的使用,也无需进行丝网印刷与固化,但从实际应用来看,其接触电阻较高,表面电流收集也较差,电池及组件的转换效率难以保证。

4.鉴于此,有必要提供一种新的电连接件、光伏组件及光伏组件的制备方法。

技术实现要素:

5.本发明的目的在于提供一种电连接件、光伏组件及光伏组件的制备方法,能够提高组件产品中电池表面的电流收集与传输性能,降低银浆耗量与材料成本,减小遮光损失及异常受损的风险。

6.为实现上述发明目的,本技术提供了一种电连接件,用于太阳能电池的电性连接,所述电连接件包括基片、连接在所述基片一侧表面且相互平行的至少两根焊带,所述焊带的一端延伸超出所述基片形成自由端或连接至另一所述基片的表面;所述基片朝向所述焊带的一侧还设置有纳米银线薄膜。

7.作为本技术实施例的进一步改进,所述纳米银线薄膜的厚度设置为50~500nm;所述纳米银线薄膜的方阻设置为40~100ω/sq。

8.作为本技术实施例的进一步改进,所述纳米银线薄膜中的纳米银线的长度设置为10~20μm,且该纳米银线的直径设置为20~60nm。

9.作为本技术实施例的进一步改进,所述基片的厚度设置为20~200μm。

10.本技术还提供一种光伏组件,包括电池串及分设在电池串两侧的正面封装胶膜与背面封装胶膜,所述电池串包括沿第一方向依次串联的若干异质结电池、连接在异质结电池表面且如前所述的电连接件。

11.作为本技术实施例的进一步改进,所述光伏组件还包括设置在所述电池串末端的汇流条;所述电连接件包括第一电连接件与第二电连接件,所述第一电连接件包括一块基片,所述焊带的一端延伸超出所述基片并形成自由端,所述第一电连接件用以将所述电池串末端的异质结电池连接至所述汇流条;所述第二电连接件包括两块基片,所述焊带包括

分别设置在其一所述基片正面的第一部分、设置在另一所述基片背面的第二部分、连接所述第一部分与第二部分的第三部分,所述第二电连接件用以连接相邻两所述异质结电池。

12.作为本技术实施例的进一步改进,所述异质结电池的正面依次层叠设置有第一本征非晶硅层、第一掺杂非晶硅层、第一透明导电层与正面电极,所述异质结电池的背面依次层叠设置有第二本征非晶硅层、第二掺杂非晶硅层、第二透明导电层与背面电极;所述正面电极包括至少两条沿第一方向延伸的正面主栅,所述背面电极包括至少两条沿第一方向延伸的背面主栅,所述正面主栅与背面主栅两者的位置相对应,且所述正面主栅、背面主栅的设置数目均与所述焊带的数目相一致。

13.作为本技术实施例的进一步改进,所述第一透明导电层、第二透明导电层的厚度设置为50~100nm,且所述第一透明导电层、第二透明导电层的方阻设置为30~120ω/sq。

14.作为本技术实施例的进一步改进,所述第一本征非晶硅层、第二本征非晶硅层的厚度设置为1~10nm;所述第一掺杂非晶硅层、第二掺杂非晶硅层的厚度设置为3~10nm。

15.本技术还提供一种光伏组件的制备方法,主要包括:

16.制取电连接件,所述电连接件包括第一电连接件与第二电连接件,所述第一电连接件包括一块基片、设置在所述基片一侧表面的纳米银线薄膜及至少两根相互平行的焊带,所述焊带的一端延伸超出所述基片并形成自由端;所述第二电连接件包括两块基片及至少两根相互平行的焊带,所述焊带包括分别设置在其一所述基片正面的第一部分、设置在另一所述基片背面的第二部分、连接所述第一部分与第二部分的第三部分,两块所述基片对朝向所述焊带的一侧表面均设有相应的纳米银线薄膜;

17.制备电池串,将第一电连接件放置到承载平台,使得所述基片设有纳米银线薄膜的一侧表面朝上放置,将一片异质结电池对位放置到该第一电连接件的基片上;将第二电连接件的一块基片放置在前述异质结电池上,再将另一片异质结电池对位放置在所述第二电连接件的另一块基片上,重复该步骤;完成最后一片异质结电池的放置后,选取另一所述第一电连接件,对位放置在最后一片异质结电池上,加热使得所述第一电连接件、第二电连接件与对应的异质结电池相结合;

18.将所述电池串放置在正面封装胶膜与背面封装胶膜之间,进行层压。

19.作为本技术实施例的进一步改进,所述电连接件的制取过程包括将纳米银线分散液涂布在所述基片的表面,并将至少两根焊带放置在所述基片表面的既定位置,再进行烘干;控制所述纳米银线薄膜的厚度为50~500nm,方阻为40~100ω/sq。

20.作为本技术实施例的进一步改进,所述纳米银线薄膜中的纳米银线的长度设置为10~20μm,且该纳米银线的直径设置为20~60nm。

21.作为本技术实施例的进一步改进,所述基片的厚度设置为20~200μm。

22.作为本技术实施例的进一步改进,所述异质结电池的制备过程包括对硅基底表面进行制绒;

23.在硅基底正面依次制备第一本征非晶硅层、第一掺杂非晶硅层与第一透明导电层,在硅基底背面依次制备第二本征非晶硅层、第二掺杂非晶硅层与第二透明导电层;

24.采用丝网印刷方法将既定的低温银浆印制在所述第一透明导电层、第二透明导电层表面,再经固化得到正面电极、背面电极,所述正面电极包括至少两条沿第一方向延伸的正面主栅,所述背面电极包括至少两条沿第一方向延伸的背面主栅,所述正面主栅、背面主

栅用以连接所述电连接件上的焊带。

25.作为本技术实施例的进一步改进,所述第一本征非晶硅层、第二本征非晶硅层、第一掺杂非晶硅层及第二掺杂非晶硅层均采用pecvd方法沉积制得;

26.所述第一本征非晶硅层、第二本征非晶硅层的厚度设置为1~10nm,所述第一掺杂非晶硅层、第二掺杂非晶硅层的厚度设置为3~10nm。

27.作为本技术实施例的进一步改进,所述第一透明导电层、第二透明导电层均采用pvd方法沉积制得;

28.所述第一透明导电层、第二透明导电层的厚度设置为50~100nm,且所述第一透明导电层、第二透明导电层的方阻设置为30~120ω/sq。

29.本技术的有益效果是:采用本技术电连接件、光伏组件及光伏组件的制备方法,所述电连接件的纳米银线薄膜与异质结电池表面接触后,能够提高电池表面的电流收集与传输性能,降低银浆耗量与材料成本,减小金属电极的遮光损失;所述电连接件的基片也能作为保护层,降低所述异质结电池在组件制程中异常受损的风险。

附图说明

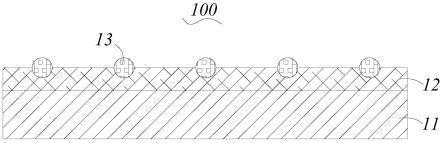

30.图1是本技术电连接件的剖面结构示意图;

31.图2是本技术光伏组件中第一电连接件的结构示意图;

32.图3是本技术光伏组件中第二电连接件的结构示意图;

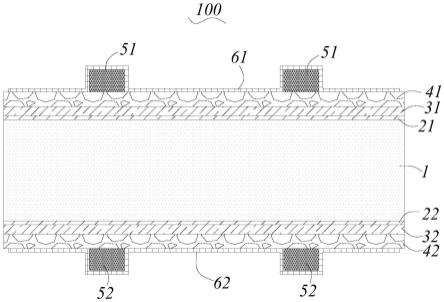

33.图4是本技术光伏组件的结构示意图;

34.图5是本技术光伏组件中异质结电池的结构示意图;

35.图6是本技术光伏组件的制备方法的主要步骤流程示意图。

36.100-电连接件;101-第一电连接件;102-第二电连接件;11-基片;12-纳米银线薄膜;13-焊带;131-第一部分;132-第二部分;133-第三部分;200-光伏组件;201-电池串,202-正面封装胶膜;203-背面封装胶膜;21-异质结电池;210-硅基底;211-第一本征非晶硅层;212-第二本征非晶硅层;213-第一掺杂非晶硅层;214-第二掺杂非晶硅层;215-第一透明导电层;216-第二透明导电层;217-正面电极;218-背面电极。

具体实施方式

37.以下将结合附图所示的实施方式对本发明进行详细描述。但该实施方式并不限制本发明,本领域的普通技术人员根据该实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

38.参图1所示,本技术提供了一种电连接件100,用于太阳能电池的电性连接,所述电连接件包括基片11、设置在所述基片11一侧表面的纳米银线薄膜12及至少两根相互平行的焊带13,所述焊带13的一端沿第一方向延伸超出所述基片11形成自由端或连接至另一基片11的表面。

39.所述基片11可采用柔性树脂薄膜制得,通常设置呈矩形或类矩形,其整体尺寸优选不超出既定的太阳能电池的尺寸;所述基片11还可设置为两层或多层复合膜结构,厚度设置为20~200μm。所述纳米银线薄膜12的厚度设置为50~500nm,且所述纳米银线薄膜12的方阻设置为40~100ω/sq。其中,所述纳米银线薄膜12中的纳米银线的长度设置为10~

20μm,且所述纳米银线的直径设置为20~60nm。所述焊带13可采用扁平焊带、圆形焊带或具有其它截面形态的金属焊带,所述焊带13可视为嵌设在所述基片11的表面,以用于太阳能电池表面金属电极的焊连。

40.所述电连接件100包括第一电连接件101(图2所示)与第二电连接件102(图3所示)。所述第一电连接件101包括一块基片11、设置在所述基片11一侧表面的纳米银线薄膜12及至少两根相互平行并延伸超出所述基片11的焊带13,所述焊带13的自由端可与汇流条相连接,以实现相应的太阳能电池的电性输出。所述第二电连接件102包括两块基片11及至少两根相互平行的焊带13,所述焊带13包括分别设置在其一所述基片11正面的第一部分131、设置在另一所述基片11背面的第二部分132、连接所述第一部分131与第二部分132的第三部分133,两块所述基片11朝向所述焊带13的一侧表面均设有相应的纳米银线薄膜12;所述第二电连接件102用以实现相邻两太阳能电池的串联。对于第二电连接件102而言,所述焊带13的两端分别连接在两块所述基片11上;所述焊带13的一端延伸超出所述基片11是指所述焊带13延伸超出其中任一所述基片11。

41.结合图4与图5所示,本技术还提供一种采用前述电连接件100的光伏组件200,包括电池串201及分设在电池串201两侧的正面封装胶膜202与背面封装胶膜203,所述电池串201包括沿第一方向依次串联的若干异质结电池21。所述电连接件100连接在相应的异质结电池21表面;所述电池串201的末端还设有汇流条(未图示)。

42.此处,所述第一电连接件101用以将所述电池串201末端的异质结电池21连接至所述汇流条;所述第二电连接件102用以连接相邻两所述异质结电池21。

43.所述异质结电池21包括硅基底210,所述硅基底210正面依次层叠设置有第一本征非晶硅层211、第一掺杂非晶硅层213、第一透明导电层215与正面电极217;所述硅基底210背面依次层叠设置有第二本征非晶硅层212、第二掺杂非晶硅层214、第二透明导电层216与背面电极218。

44.所述硅基底210设置为n型或p型晶体硅片,所述硅基底210的厚度设置为50~300μm,且其电阻率设置为0.5~3.5ω

·

cm,优选为2~3ω

·

cm。所述第一掺杂非晶硅层213与第二掺杂非晶硅层214的掺杂类型相反,此处,所述第一掺杂非晶硅层213设置在所述硅基底210的正面即受光面,所述第二掺杂非晶硅层214设置在所述硅基底210的背面即背光面。示例地,所述硅基底210采用n型单晶硅片,所述第一掺杂非晶硅层213为p型掺杂层,通常可设置为硼掺杂层;所述第二掺杂非晶硅层214为n型掺杂层,通常可设置为磷掺杂层。还需要说明的是,前述基片11的“正面”与“背面”是相对所述异质结电池21的连接排布方式所做的描述,所述基片11的正面连接在所述异质结电池21的背面,所述基片11的背面连接在所述异质结电池的正面。

45.所述正面电极217包括至少两条沿第一方向延伸的正面主栅,所述背面电极218包括至少两条沿第一方向延伸的背面主栅,所述正面主栅与背面主栅两者的位置相对应,且所述正面主栅、背面主栅的设置数目均与所述焊带13的数目相一致。所述正面电极217、背面电极218可采用相应的低温银浆经丝网印刷、固化得到;再有,所述正面主栅、背面主栅可沿所述第一方向呈连续延伸设置,或沿所述第一方向设置呈间断式设置,通过若干间隔排布的焊盘(pad)与相应的电连接件100上的焊带13相连接。

46.就所述电池串201中某一具体的异质结电池21而言,所述电连接件100的纳米银线

薄膜12作为导电材料层可与所述第一透明导电层215、第二透明导电层216共同实现电池表面电流的收集与传输。所述纳米银线薄膜12能够有效减小传输电阻,增强表面电流收集能力,且所述纳米银线薄膜12还具有优良的透光性,不影响光线的吸收利用。容易理解地,所述异质结电池21表面的电流收集与横向传输性能得以改善,在不影响电流传输性能的前提下,可以减少甚而取消电池表面的副栅线,降低遮光损失。

47.本实施例中,所述第一本征非晶硅层211、第二本征非晶硅层212的厚度设置为1~10nm;所述第一掺杂非晶硅层213、第二掺杂非晶硅层214的厚度设置为3~10nm。其中,所述第一本征非晶硅层211、第二本征非晶硅层212可以通过工艺调整形成相应的多层复合结构;另,所述第一本征非晶硅层211、第一掺杂非晶硅层213的整体厚度优选设置小于第二本征非晶硅层212、第二掺杂非晶硅层214的整体厚度,减少受光面的吸光损失,提高短路电流与转换效率。

48.所述第一透明导电层215、第二透明导电层216的厚度设置为50~100nm,且所述第一透明导电层215、第二透明导电层216的方阻设置为30~120ω/sq。具体地,所述第一透明导电层215、第二透明导电层216采用透明氧化物导电薄膜,其与第一掺杂非晶硅层213、第二掺杂非晶硅层214形成良好的电性接触。所述第一透明导电层215、第二透明导电层216的厚度及具体构成可根据产品设计需求进行相应的调整。

49.再结合图6所示,所述光伏组件200的制备方法包括:

50.将既定的纳米银线分散液涂布在基片11的表面,并将至少两根焊带13放置在所述基片11表面的既定位置,再进行烘干,制得电连接件100,所述电连接件包括第一电连接件101与第二电连接件102;

51.制备电池串201;

52.将所述电池串201放置在正面封装胶膜202与背面封装胶膜203之间,进行层压。

53.所述电连接件100的制备过程中,所述纳米银线分散液主要是将既定规格的纳米银线分散在异丙醇等溶剂组成的载体中得到,通过对上述载体配方的调整与改进,也能提高所述焊带13在基片11表面的结合强度。

54.所述电池串201的制备过程具体如下:

55.将第一电连接件101放置到承载平台,使得所述基片11设有纳米银线薄膜12的一侧表面朝上放置,将一片异质结电池21对位放置到该第一电连接件101的基片11上;

56.将第二电连接件102的一块基片11放置在前述异质结电池21上,再将另一片异质结电池21对位放置在所述第二电连接件102的另一块基片11上,重复该步骤;

57.完成最后一片异质结电池21的放置后,选取另一所述第一电连接件101,对位放置在最后一片异质结电池21上。

58.上述电池串201的制备过程还包括加热使得所述第一电连接件101、第二电连接件102与对应的异质结电池21结合在一起,实现所述焊带13与正面主栅、背面主栅的电性连接。

59.所述异质结电池21的制备过程则包括:

60.制绒,在硅基底210表面刻蚀形成金字塔状绒面;

61.在硅基底210的正面依次制备第一本征非晶硅层211、第一掺杂非晶硅层213、第一透明导电层215,并在所述硅基底210的背面依次制备第二本征非晶硅层212、第二掺杂非晶

硅层214、第二透明导电层216;

62.在第一透明导电层215表面制备正面电极217,并在第二透明导电层216表面制备背面电极218。

63.所述“制绒”步骤具体包括采用koh或naoh或tmah的水溶液对硅基底210进行双面碱制绒,控制所述硅基底210表面的绒面高度为0.5~5μm,优选为1~3μm。所述制绒过程可通过溶液浓度、温度及反应时间的调节实现硅基底210表面形态的调整,还可以根据产品需求添加既定的制绒添加剂改进绒面质量。

64.所述第一本征非晶硅层211、第一掺杂非晶硅层213及第二本征非晶硅层212、第二掺杂非晶硅层214均采用pecvd方法沉积制得。实际生产中,所述第一本征非晶硅层211、第一掺杂非晶硅层213、第二本征非晶硅层212、第二掺杂非晶硅层214分别在不同反应腔室完成沉积制备。所述第一本征非晶硅层211、第二本征非晶硅层212的反应气体通常采用h2稀释的sih4,在既定的射频电源作用下完成膜层生长,通过反应气体占比h2/sih4的调节,可相应得到具有不同特性的第一本征非晶硅层211、第二本征非晶硅层212。

65.所述第一掺杂非晶硅层213的反应气体则包括b2h6、sih4、h2;所述第二掺杂非晶硅层214的反应气体则包括ph3、sih4、h2。通常地,上述反应腔室的温度可设置在180℃左右,压力控制在30~200pa,通过对反应气体组成、温度及压力等的调节能够制得不同特性的膜层结构。

66.所述第一透明导电层215、第二透明导电层216采用pvd方法沉积制得,其主要包括氧化铟或氧化锌,还可以包括氧化锡、氧化铝、氧化钙、氧化钨、氧化钛及氧化锆中的一种或几种。

67.所述正面电极217、背面电极218所采用的浆料可以相同也可以不同,所述制备方法包括采用丝网印刷方法将正面银浆印制在所述第一透明导电层215上,进行烘干;再将硅基底210进行翻转,采用丝网印刷方法将背面银浆印制在所述第二透明导电层216上,烘干;再将上述硅基底210送入固化炉进行低温固化,得到正面电极217、背面电极218。其中,固化温度通常设置在150~200℃,固化时间通常设置在15~30min。容易理解地,所述硅基底210两侧的印刷与烘干制程可以调换。

68.所述光伏组件200的制备方法还包括在层压完成后,进行检测、装框、安装接线盒以及功率测试等步骤,此处不再一一赘述。

69.综上所述,本技术电连接件100的纳米银线薄膜12与异质结电池21表面的第一透明导电层217、第二透明导电层218接触后,能够提高电池表面的电流收集与传输性能,降低银浆耗量与材料成本,减小金属电极的遮光损失,提升电流密度与转换效率;所述电连接件100的基片11也能作为保护层,降低所述异质结电池21在电池串201制备及其它组件制程中异常受损的风险。

70.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

71.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式

或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。