1.本实用新型属于固体废物处理技术领域,具体而言,涉及一种除尘灰给料装置。

背景技术:

2.除尘灰中的比如烧结机头高温烟气,以及高炉和转炉煤气系统的除尘灰,是生产工艺过程所必须产生的。冶金行业一直以来都是环境污染的重灾区,随着国家对环境保护的重视,以及对工业危废处置的要求越来越严格。冶金行业的面临着巨大的环保压力,也承担着工业固废、危废等处置的难题。不锈钢除尘灰是一种回收利用价值很高的工业危废,其fe、cr、ni等元素含较高,不同工序的除尘灰各元素成分含量不一。

3.相关技术中,除尘灰被收集起来后,均由厂内自行利用,有的用来压球后给炼钢使用,但大多数处置方式是给烧结混料使用。除尘灰通过吸尘车运送至烧结后,由吸尘装置吸入储存罐,通过储存罐的下料管道掉落至下方的配料皮带,进入混合料。此过程中,除尘灰直接下料至配料皮带会导致下料速度不稳定,使除尘灰在配料皮带上布料不均匀,使烧结后的混合料质量不统一。

技术实现要素:

4.为解决上述背景技术中问题,本实用新型提供一种除尘灰给料装置,以至少提高除尘灰在配料皮带上布料的均匀程度。

5.本实用新型的除尘灰给料装置包括:第一下料管道,包括相互连通的第一端与第二端,用于定向密封输送除尘灰,其中,第一端连通储存罐;螺旋输送器,包括连通第二端的密封管道与第二下料管道,密封管道内置螺旋杆,在密封管道外螺旋杆配置有驱动电机,第二下料管道的一端于螺旋杆的送料末端连通密封管道,第二下料管道另一端对准待给料位置;控制器,电性连接螺旋输送器与用于称量待给料位置混合料重量的皮带秤,控制器根据接收的皮带秤的数据,调节驱动电机的输出功率。

6.优选的是,除尘灰给料装置还包括星型加料器,储存罐通过星型加料器连通第一下料管道;星型加料器设置于储存罐与第一端之间,星型加料器的进料口与储存罐的出料口可拆卸连接,星型加料器的出料口与第一端连通;星型加料器电性连接控制器,控制器根据接收的皮带秤的数据,分别调节驱动电机的输出功率以及星型加料器的输出功率。

7.上述任一方案中,优选的是,当皮带秤测得的待给料位置的重量高于目标阈值范围时,控制器控制星型加料器降低向第一下料管道加料的速度,和/ 或控制器控制驱动电机降低输出功率,减慢向第二下料管道加料的速度;当皮带秤测得的待给料位置的重量低于目标阈值范围时,控制器控制星型加料器提高向第一下料管道加料的速度,且控制器控制驱动电机提高输出功率,加快向第二下料管道加料的速度。

8.上述任一方案中,优选的是,第一下料管道与第二下料管道为弯管,其中,第二下料管道的出料口竖直向下。

9.上述任一方案中,优选的是,密封管道为直管,且自螺旋杆的送料起始端,至螺旋

杆的送料末端逐渐向上倾斜,送料末端的高度低于储存罐的出料口高度,或者星型加料器的出料口的高度。

10.上述任一方案中,优选的是,密封管道连接有安装支架,驱动电机固定于安装支架。

11.上述任一方案中,优选的是,第二下料管道的出料口设置有截止阀。

12.上述任一方案中,优选的是,储存罐与第一端分别设置有配合星型加料器进料口与星型加料器出料口的安装法兰。

13.上述任一方案中,优选的是,储存罐设置有至少一震动电机。

14.上述任一方案中,优选的是,驱动电机与螺旋杆可拆卸连接。

15.通过上述设计,本实用新型至少能够达到如下有益效果:

16.本实用新型的除尘灰给料装置,通过将第一下料管道的第一端密封连接储存罐,在第一下料管道的第二端连通螺旋输送器,螺旋输送器具有稳定的输送速度,连续不间断,使得待给料位置除尘灰布料更均匀,并且通过螺旋输送器对待给料位置进行布料,降低了储存罐直接给料至待给料位置的高度,减缓了除尘灰落至待给料位置的冲击,进而减少待给料位置的除尘灰二次扬尘,减少环境污染。

附图说明

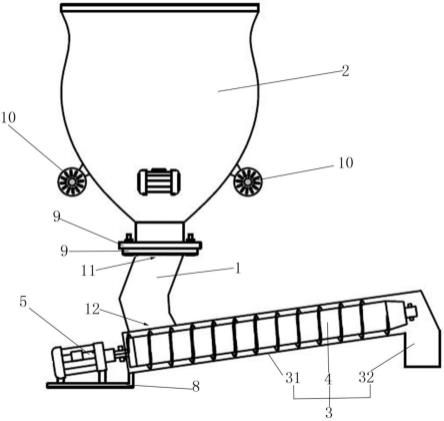

17.图1是本实用新型除尘灰给料装置与存储罐组装一实施例的结构示意图;

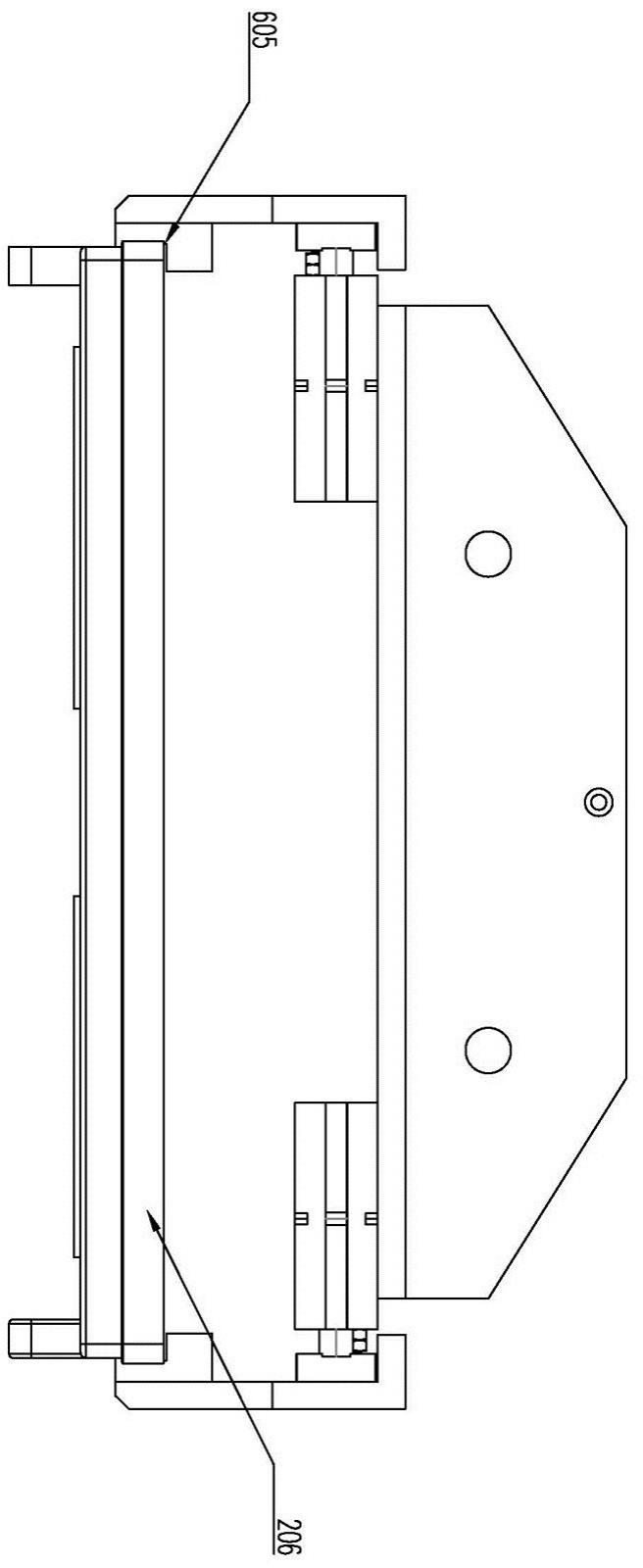

18.图2是本实用新型除尘灰给料装置与存储罐组装另一实施例的结构示意图。

19.图中标号说明:

20.1-第一下料管道;11-第一端;12-第二端;2-储存罐;3-螺旋输送器; 31-密封管道;32-第二下料管道;4-螺旋杆;41-送料末端;42-送料起始端; 5-驱动电机;6-控制器;7-星型加料器;8-安装支架;9-安装法兰;10-震动电机。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地详细描述。

22.另外,在本实用新型的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。本实用新型中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

23.冶金行业一直以来都是环境污染的重灾区,随着国家对环境保护的重视,以及对工业危废处置的要求越来越严格。冶金行业的面临着巨大的环保压力,也承担着工业固废、危废等处置的难题。除尘灰通过吸尘装置吸入储存罐2,通过向下倾斜的直管道掉落至下方的配料皮带进入混合料中。除尘灰直接在管道下料,导致在皮带上的布料不均匀。另外,由于除尘灰属于粉尘类物质,从下料管掉落时产生较大的冲击力,除尘灰掉落时冲击配料皮

带,会在下料口处形成二次扬尘,严重污染周边空气,同时降低了除尘灰的回收率。

24.本实用新型实施例旨在解决上述相关技术中存在的问题,提供一种烧结混料使用的除尘灰的除尘灰给料装置,以提高除尘灰布料的均匀程度,并降低除尘灰布料过程中在带给料位置的二次扬尘。

25.图1是本实用新型除尘灰给料装置与存储罐组装一实施例的结构示意图;图2是本实用新型除尘灰给料装置与存储罐组装另一实施例的结构示意图,如图1与图2所示,本实施例的除尘灰给料装置可以包括第一下料管道1、螺旋输送器3。其中,第一下料管道1可以包括相互连通的第一端11与第二端12,用于定向密封输送除尘灰,第一端11连通储存罐2。螺旋输送器3 可以包括连通第二端12的密封管道31与第二下料管道32,密封管道31内置螺旋杆4,在密封管道31外螺旋杆4配置有驱动电机5,第二下料管道32 的一端于螺旋杆4的送料末端41连通密封管道31,第二下料管道32另一端对准待给料位置。操作人员可以根据不同的混合料配比,有调节驱动电机5 的输出功率。

26.本实施例中,第一下料管道1的第二端12可以接通密封管道31的一端,密封管道31从该端逐渐向上倾斜,这样从储存罐2出来的除尘灰经第一下料管道1落入密封管道31。这样,即使除尘灰会对密封管道31产生冲击,除尘灰产生的扬尘也会密封在密封管道31内,不会对外界造成粉尘污染。进入密封管道31的除尘灰,在驱动电机5带动螺旋杆4转动的作用下,被输送至第二下料管道32,除尘灰经第二下料管道32落至待给料位置。其中,驱动电机5的输出功率,即螺旋杆4的转速可以是通过操作人员根据待给料位置的重量数据手动调节的。

27.混合料的配比需要除尘灰的量根据其他物料用量情况进行调整,因此,可以通过调节驱动电机5的输出功率,实现配料皮带上除尘灰的合理配比。设定好配比后由皮带称给出信号显示重量数值,落至配料皮带上的除尘灰超出设定的相应混合料的配比所需的重量目标阈值范围,操作人员调节驱动电机5的输出功率。当皮带秤测得的待给料位置的重量高于目标阈值范围时,操作人员操作控制驱动电机5降低输出功率,减慢向第二下料管道32加料的速度;当皮带秤测得的待给料位置的重量低于目标阈值范围时,操作人员操作控制驱动电机5提高输出功率,加快向第二下料管道32加料的速度。

28.通过上述驱动电机5可以根据不同混合料的配比,调节螺旋杆4的转动速度,进而调节向待给料位置的除尘灰给料速度。驱动电机5为主动件,可以保障向第二下料管道32输送除尘灰的连续性。即使第一下料管道1内堆积了过多的除尘灰,也会根据操作人员设定控制的驱动电机5的功率调整螺旋杆4的转速,不会过多下落至待给料位置。因此,可以保障本实施例的除尘灰给料装置向待给料位置布除尘灰料的均匀度以及连续性。

29.另外,第二下料管道32连接密封管道31处的高度低于储存罐2出料口的高度,相比于相关技术中从储存罐出料口直接落料至待给料位置的方式,本实施例降低了除尘灰的落料高度,进而降低了除尘灰落至待给料位置产生的冲击,有效减少待给料位置的除尘灰二次扬尘,减少环境污染程度,降低待给料位置附近的操作人员的粉尘吸入威胁。

30.进一步地,第一下料管道1与第二下料管道32可以设置为弯管,其中,第二下料管道32的出料口竖直向下。除尘灰从储存罐2经第一端11进入到第一下料管道1,并经第二端12进入到螺旋输送器3的密封管道31。将第一下料管道1设置为弯管,参照图1与图2,第一下料管道1可以自第一端11 开始至第一下料管道1中间位置向左倾斜,自该中间位置开始至

第二端向右倾斜,以在第一下料管道1中间位置形成弯折,除尘灰在第一下料管道1下落过程中可以与第一下料管道1的上述中间向右弯折的开始位置的内侧壁产生碰撞,降低了直接从储存罐2的出料口直接落至密封管道31处产生的冲击,进而还降低除尘灰的二次扬尘量。

31.本实施例中,第一下料管道1的第二端12连接密封管道31的位置可以是密封管道31的侧壁,而非沿密封管道31中心轴线方向的密封管道31的端部。密封管道31内的螺旋杆4沿密封管道31的中心轴线重合设置。密封管道31的端部垂直于其中心轴线密封。驱动电机5可以与螺旋杆4可拆卸连接。螺旋杆4的靠近端部的局部贯穿密封管道31可拆卸连接驱动电机5的动力输出轴,可以是销轴连接,也可以是卡扣连接等方式,本实施例在此不再一一列举限定。

32.在一些实施例中,除尘灰给料装置还可以包括星型加料器7。储存罐2 可以通过星型加料器7连通第一下料管道1;星型加料器7设置于储存罐2 与第一端11之间,星型加料器7的进料口与储存罐2的出料口可拆卸连接,星型加料器7的出料口与第一端11连通,操作人员根据皮带秤显示的待给料位置的重量数据的数值,分别调节驱动电机5的输出功率以及星型加料器7 的输出功率,通过星型加料器7可以使第一下料管道1内的除尘灰连续供应,配合螺旋输送器3对待给料位置进行布料,保障待给料位置布除尘灰的连续性以及均匀程度。

33.储存罐2与第一端11可以分别设置有配合星型加料器7进料口与星型加料器7出料口的安装法兰9,安装时还可以在安装法兰9与星型加料器7之间加装密封垫,保障连接的密封效果。

34.以上通过皮带秤与操作人员操作的配合可以调节本实施例的除尘灰给料装置向待给料位置的给料速度,以适用于不同配比的混合料制作过程中所需的除尘灰的量。并且驱动电机5与星型给料器7均为主动件,通过其配合可以保障除尘灰给料的连续性,保障除尘灰在待给料位置的均匀程度。除此之外,储存罐2的出料口开始至第二下料管道32的出料口均为密闭空间内进行,避免污染周围环境。密封管道31为直管,且自螺旋杆4的送料起始端42,至螺旋杆4的送料末端41逐渐向上倾斜,送料末端41的高度低于储存罐2 的出料口高度,或者星型加料器7的出料口的高度,将除尘灰下落至待给料位置的竖直高度降低。本实施例将密封管道31设置为如图1与图2所示的自左下向右上方向倾斜,除尘灰从第二端12进入到密封管道31由于除尘灰自身重力原因,在储存罐2落料过多时可以积压在密封管道31连接第二端12 处。若密封管道31自左下向右下高度降低式倾斜,在储存罐2落料过多或者停止供料时,第一下料管道1或者密封管道31内的留存的除尘灰由于自身重力原因会沿着密封管道31的螺旋杆4向下继续向下行进,进而导致在待给料位置给料过多,造成待给料位置的布料不均匀并超出目标除尘灰给料量,仍会对待给料位置造成二次扬尘。通过上述设计可以通过星型给料器7与螺旋输送器3控制除尘灰在待给料位置的给料量,一定程度上可以减少第二下料管道32处的除尘灰二次扬尘,减少对周围环境污染,提高除尘灰的利用率,降低对周围操作人员的人身安全威胁。

35.进一步地,为防止第一下料管道1、星型加料器7、密封管道31以及第二下料管道32内气体回流,在第二下料管道32的出料口处可以安装截止阀。有除尘灰从第二下料管道32下落时,截止阀打开,保障除尘灰落在待给料位置;当无除尘灰从第二下料管道32下落时,

截止阀关闭,封堵第二下料管道 32的出料口。

36.在一些实施例中,为保障驱动电机5与螺旋杆4配合的稳定性,保持驱动电机5的动力输出轴与螺旋杆4的中心轴线重合,可以在密封管道31连接有安装支架8,驱动电机5固定于安装支架8,保持驱动电机5与密封管道 31相对静止,进而可以保持驱动电机5的动力输出轴不会对螺旋杆4产生偏转力。

37.在一些实施例中,储存罐2还可以设置有至少一震动电机10,用于震荡储存罐2,使储存罐2内的除尘灰可以受到震荡后由于重力掉落至储存罐2 的出料口处,避免储存罐内除尘灰潮湿或者受挤压结块造成的挂壁现象,通过振动电机10可以将挂壁的除尘灰震落,或者将结块的除尘灰抖散,避免结块的除尘灰料落在待给料位置,保障了除尘灰在待给料位置布料的均匀程度。

38.为进一步实现自动化,在一些实施例中,除尘灰给料装置还可以包括一控制器6,该控制器6可以是plc控制器,且电性连接驱动电机5与星型加料器7。驱动电机5和/或星型加料器7也可以是通过图2所示的控制器6调节输出功率。控制器6调节驱动电机5和/或星型加料器7的依据是配料皮带的皮带秤的所测得的重量的数据。该重量数据可以是配料皮带上混合料的总体重量,其中,待给料位置可以是配料皮带的某一段。

39.不同混合料所需的成分配比不同,其中的除尘灰的用量也根据不同混合料做出调整。具体地,可以对配料皮带的皮带秤设置相应的重量值或者重量值范围,设定好配比后由皮带称给出信号至控制器6。控制器6根据皮带秤实时监测到的重量值与设定的重量值或者重量值范围对比,根据对比结果调节星型加料器7与驱动电机5的输出功率,进而调节除尘灰的给料速度。

40.当检测到当皮带秤测得的待给料位置的重量高于目标阈值范围时,控制器6控制或者操作人员控制星型加料器7降低向第一下料管道加料的速度,和/或控制器6控制或者操作人员控制驱动电机5降低输出功率,减慢向第二下料管道32加料的速度;当皮带秤测得的待给料位置的重量低于目标阈值范围时,控制器6控制或者操作人员控制星型加料器7提高向第一下料管道1 加料的速度,且控制器6控制或者操作人员控制驱动电机5提高输出功率,加快向第二下料管道32加料的速度。

41.由技术常识可知,本实用新型可以通过其它的不脱离其实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。