1.本技术涉及焊接设备的技术领域,尤其是涉及一种钣金件半自动焊接系统。

背景技术:

2.焊接设备是指实现焊接工艺所需要的装备,焊接设备包括焊机、焊接工艺装备和焊接辅助器具;而钣金是一种针对金属薄板(通常在6mm以下)进行加工的工艺,通过钣金工艺加工出的产品叫做钣金件,在对钣金件进行焊接过程中,通常需要将钣金件进行固定,以预防在焊接过程中,焊接件发生位移从而影响焊接的成型效果。

3.授权公告号为cn213888606u的中国专利公开了一种螺柱焊机器人焊接系统,包括焊接机器人、焊接工装和螺柱送料机,所述焊接工装上放置有骨架钣金,所述螺柱送料机和所述焊接工装均设置在所述焊接机器人的动作范围内,所述焊接机器人能够将所述螺柱送料机中的螺柱焊接到所述骨架钣金上,通过焊接机器人在螺柱送料机和焊接工装之间移动来将螺柱焊接到骨架钣金上,实现了螺柱焊接的自动化操作,提高了工作效率,同时通过定位销插入骨架钣金的定位孔中将骨架钣金定位在固定臂上,气缸驱动夹臂将骨架钣金压紧在固定臂上,有效的保证了焊接质量的稳定,降低了焊接难度,使得焊接品质得到了保障。

4.针对上述的相关技术,发明人发现存在有以下缺陷:现有的固定钣金件的固定装置通常根据需焊接的骨架钣金的形状所定制,固定装置的大小以及形状都已固定,在面对不同形状大小的钣金件时适用性较低。

技术实现要素:

5.为了提高对不同形状大小的钣金件进行固定时的适应性,本技术提供一种钣金件半自动焊接系统。

6.本技术提供的一种钣金件半自动焊接系统采用如下的技术方案:

7.一种钣金件半自动焊接系统,包括焊接机器人、焊接平台、工作台和工装夹具,所述焊接机器人设置在焊接平台的一侧且用于对钣金件焊接作业;所述工作台设置在焊接平台上且用于为钣金件提供作业面;所述工装夹具在焊接平台上间隔设置有若干个且用于将工作台上的钣金件进行夹紧固定;所述工装夹具包括安装板、横向驱动组件、夹板和竖向驱动组件,所述安装板设置在横向驱动组件上,所述横向驱动组件设置在焊接平台上且用于驱使安装板靠近或远离工作台;所述安装板上开设有滑动槽,所述夹板设置有两个,两个所述夹板间隔滑动设置在滑动槽内,所述竖向驱动组件设置在安装板上且用于驱使两个夹板相互靠近或远离。

8.通过采用上述技术方案,工作人员将钣金件放置于工作台上后,通过横向驱动组件驱使安装板靠近工作台,再通过竖向驱动组件驱使两个夹板将相互靠近,从而将钣金件夹紧,再通过焊接机械手对钣金件进行焊接作业,在整个夹紧过程中,工作人员可通过钣金件的形状大小调整安装板以及两个夹板之间的间距,有效提高对不同形状大小的钣金件进行固定时的适应性。

9.可选的,所述横向驱动组件包括安装座、固定件和气缸,所述安装座设置在焊接平台上,所述气缸通过固定件可拆卸设置在安装座上,所述气缸的活塞杆与安装板连接。

10.通过采用上述技术方案,工作人员通过控制气缸的活塞杆伸长,使得安装板靠近工作台,通过控制气缸的活塞杆收回,使得安装板远离工作台,工作人员控制安装板靠近或远离工作台方便。

11.可选的,所述竖向驱动组件包括双向螺杆和转盘,所述双向螺杆转动设置在安装板上并依次螺纹穿设在两个夹板上,且所述双向螺杆螺纹穿设在两个夹板上的两段螺纹呈方向设置,所述转盘设置在双向螺杆位于安装板外的一端。

12.通过采用上述技术方案,当工作人员通过气缸驱使安装板靠近工作台后,转动转盘,转盘带动双向螺杆转动,双向螺杆转动从而驱使两个夹板相互靠近,将钣金件夹持固定,焊接完成后,反向转动转盘,从而驱使两个夹板相互远离,即可将焊接完成的钣金件取下,工作人员控制两个夹板相互靠近或远离方便。

13.可选的,所述夹板远离安装板且与相邻夹板相正对的一端设置有橡胶缓冲垫。

14.通过采用上述技术方案,橡胶缓冲垫为夹板与钣金件之间提供缓冲层,预防夹板与钣金件抵接时使得钣金件产生形变;并且橡胶缓冲垫增加夹板与钣金件之间的摩擦力,进而有效增强对钣金件的固定效果。

15.可选的,所述固定件包括螺栓、连接板、调节螺母和固定螺母,所述螺栓设置在安装座上,所述连接板滑动套设在螺栓上,所述气缸设置在连接板上,所述调节螺母螺纹设置在螺栓上且位于连接板的下端,所述固定螺母螺纹设置在螺栓上且位于连接板的上端。

16.通过采用上述技术方案,需要拆卸气缸时,将固定螺母从螺栓上旋下,便可直接取下气缸,安装气缸时,先将调节螺母转动至螺栓的合适高度,然后移动气缸使得连接板套设至螺栓上,再旋转固定螺母使得固定螺母与连接板抵紧,完成气缸的安装,工作人员安拆气缸方便;且工作人员可通过旋转调节螺母,实现调节螺母在螺栓上高度的调节,进而实现气缸高度的调节,进一步提高气缸对不同大小的钣金件的适用性。

17.可选的,所述工作台包括支撑架、横杆和纵杆,所述支撑架设置在焊接平台上,所述横杆在支撑架上横向间隔设置有若干个,所述纵杆在支撑架上纵向间隔设置有若干个,且所述横杆与纵杆配合形成若干个漏孔。

18.通过采用上述技术方案,在焊接机器人对钣金件进行焊接作业时,焊接机器人产生的焊渣直接从横杆与纵杆配合形成的漏孔中掉落,预防焊渣堆积在工作台上影响后续工作。

19.可选的,所述焊接平台的侧壁上设置有工具栏。

20.通过采用上述技术方案,工作人员可将日常使用的工具放置于工具栏中,有效提高工作人员使用工具时的便捷性。

21.可选的,所述焊接平台设置有若干个,若干个所述焊接平台周向间隔设置在焊接机器人的外周。

22.通过采用上述技术方案,当焊接机器人对一个焊接平台上的钣金件焊接作业完成后,转动至下一个焊接平台处继续对下一个焊接平台上的钣金件焊接作业,此时工作人员便可将已经焊接完成的钣金件取下,重新放上待焊接的钣金件,形成流水作业,提高焊接机器人的工作效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.工作人员将钣金件放置于工作台上后,通过横向驱动组件驱使安装板靠近工作台,再通过竖向驱动组件驱使两个夹板将相互靠近,从而将钣金件夹紧,再通过焊接机械手对钣金件进行焊接作业,在整个夹紧过程中,工作人员可通过钣金件的形状大小调整安装板以及两个夹板之间的间距,有效提高对不同形状大小的钣金件进行固定时的适应性;

25.2.需要拆卸气缸时,将固定螺母从螺栓上旋下,便可直接取下气缸,安装气缸时,先将调节螺母转动至螺栓的合适高度,然后移动气缸使得连接板套设至螺栓上,再旋转固定螺母使得固定螺母与连接板抵紧,完成气缸的安装,工作人员安拆气缸方便;且工作人员可通过旋转调节螺母,实现调节螺母在螺栓上高度的调节,进而实现气缸高度的调节,进一步提高气缸对不同大小的钣金件的适用性;

26.3.在焊接机器人对钣金件进行焊接作业时,焊接机器人产生的焊渣直接从横杆与纵杆配合形成的漏孔中掉落,预防焊渣堆积在工作台上影响后续工作。

附图说明

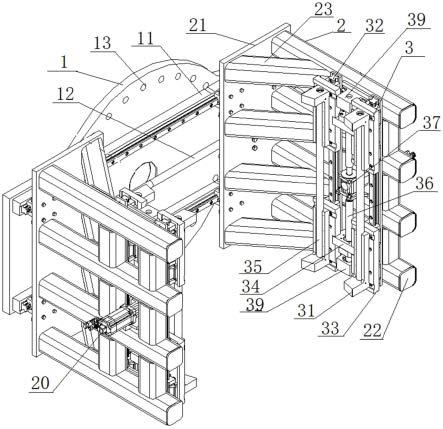

27.图1是本技术实施例的钣金件半自动焊接系统的结构示意图。

28.图2是本技术实施例的局部示意图(图中对安装板进行局部剖视)。

29.图3是图2中a部分的放大示意图。

30.附图标记:1、焊接机器人;2、焊接平台;3、工作台;31、支撑架;32、横杆;33、纵杆;4、工装夹具;41、安装板;411、滑动槽;42、横向驱动组件;421、安装座;422、固定件;4221、螺栓;4222、连接板;4223、调节螺母;4224、固定螺母;423、气缸;43、夹板;44、竖向驱动组件;441、双向螺杆;442、转盘;5、橡胶缓冲垫;6、工具栏。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种钣金件半自动焊接系统。

33.参照图1、图2,钣金件半自动焊接系统包括焊接机器人1、焊接平台2、工作台3和工装夹具4,焊接机器人1安装在焊接平台2的一侧且用于对钣金件焊接作业;工作台3安装在焊接平台2上且用于为钣金件提供作业面;工装夹具4在焊接平台2上间隔安装有若干个且用于将工作台3上的钣金件进行夹紧固定;工装夹具4包括安装板41、横向驱动组件42、夹板43和竖向驱动组件44,安装板41安装在横向驱动组件42上,横向驱动组件42安装在焊接平台2上且用于驱使安装板41靠近或远离工作台3;安装板41上开设有滑动槽411,夹板43安装有两个,两个夹板43间隔滑动安装在滑动槽411内,竖向驱动组件44安装在安装板41上且用于驱使两个夹板43相互靠近或远离。

34.焊接机器人1可以为点焊机器人、弧焊机器人、激光焊接机器人1等,在本实施例中,焊接机器人1为弧焊机器人;焊接平台2包括钢质桌腿和钢质桌面,钢质桌面安装在钢质桌腿上;安装板41与夹板43均为钢板,夹板43的宽度与滑动槽411的开口大小相适配,且夹板43远离安装板41且靠近相邻夹板43的一侧一体成型有凸起,便于对钣金件夹持固定;工装夹具4在焊接平台2上间隔安装有两个。

35.工作人员将钣金件放置于工作台3上后,通过横向驱动组件42驱使安装板41靠近

工作台3,再通过竖向驱动组件44驱使两个夹板43将相互靠近,从而将钣金件夹紧,再通过焊接机械手对钣金件进行焊接作业,在整个夹紧过程中,工作人员可通过钣金件的形状大小调整安装板41的位置以及两个夹板43之间的间距,有效提高对不同形状大小的钣金件进行固定时的适应性。

36.参照图1,焊接平台2安装有若干个,若干个焊接平台2周向间隔安装在焊接机器人1的外周,在本实施例中,焊接平台2安装有三个,且三个焊接平台2呈品字形安装在焊接机器人1的外周。

37.当焊接机器人1对一个焊接平台2上的钣金件焊接作业完成后,转动至下一个焊接平台2处继续对下一个焊接平台2上的钣金件焊接作业,此时工作人员便可将已经焊接完成的钣金件取下,重新放上待焊接的钣金件,即形成流水作业,提高焊接机器人1的工作效率。

38.参照图1、图2,焊接平台2的侧壁上安装有工具栏6,在本实施例中,工具栏6为由若干钢丝构成的镂空的内部中空且上端开口的框体。工作人员可将日常使用的工具放置于工具栏6中,有效提高工作人员使用工具时的便捷性。

39.参照图1、图2,工作台3包括支撑架31、横杆32和纵杆33,支撑架31安装在焊接平台2上,横杆32在支撑架31上横向间隔安装有若干个,纵杆33在支撑架31上纵向间隔安装有若干个,且横杆32与纵杆33配合形成若干个漏孔,且漏孔的开口大小大于夹板43上的凸起的大小,便于夹板43上的凸起穿过漏孔与钣金件抵接;在本实施例中,支撑架31包括钢质支撑块和环形钢架,横杆32与纵杆33通过焊接安装在环形钢架上。

40.在焊接机器人1对钣金件进行焊接作业时,焊接机器人1焊接产生的焊渣直接从横杆32与纵杆33配合形成的漏孔中掉落,工作人员定期清理焊接平台2上的焊渣即可,有效预防焊渣直接堆积在工作台3上影响后续工作。

41.参照图2、图3,横向驱动组件42包括安装座421、固定件422和气缸423,安装座421安装在焊接平台2上,气缸423通过固定件422可拆卸安装在安装座421上,气缸423的活塞杆与安装板41连接;竖向驱动组件44包括双向螺杆441和转盘442,双向螺杆441转动安装在安装板41上并依次螺纹穿设在两个夹板43上,且双向螺杆441螺纹穿设在两个夹板43上的两段螺纹呈方向设置,转盘442同轴固定安装在双向螺杆441位于安装板41外的一端。

42.在本实施例中,安装座421在为u形钢板,通过焊接固定在焊接平台2上,且安装在的开口朝向焊接平台2;转盘442为钢质圆盘,且转盘442上间隔开设有若干个便于工作人员手部驱使转盘442转动的通孔(但在图中未示出);在其它实施例中,转盘442也可以为电机,电机的输出轴与双向螺杆441同轴固定连接,通过电机的输出轴转动从而带动双向螺杆441转动。

43.工作人员通过控制气缸423的活塞杆伸长,使得安装板41靠近工作台3,再转动转盘442,转盘442带动双向螺杆441转动,双向螺杆441转动从而驱使两个夹板43相互靠近,将钣金件夹持固定;通过焊接机器人1将钣金件焊接作业完成后,反向转动转盘442,从而驱使两个夹板43相互远离,再控制气缸423的活塞杆收回,使得安装板41远离工作台3,便可将已焊接完成的钣金件从工作台3上取下,工作人员固定钣金件方便。

44.参照图2、图3,夹板43远离安装板41且与相邻夹板43相正对的一端安装有橡胶缓冲垫5,橡胶缓冲垫5可以为氯丁橡胶、氯磺化聚乙烯、聚氯乙烯和硅橡胶等阻燃橡胶,在本实施例中,橡胶缓冲垫5为氯丁橡胶,具有高弹性、缓冲减震、阻燃等特性。橡胶缓冲垫5为夹

板43与钣金件之间提供缓冲层,预防夹板43与钣金件抵接时使得钣金件产生形变;并且橡胶缓冲垫5增加夹板43与钣金件之间的摩擦力,进而有效增强对钣金件的固定效果。

45.参照图2、图3,固定件422包括螺栓4221、连接板4222、调节螺母4223和固定螺母4224,螺栓4221通过焊接固定安装在安装座421上,连接板4222滑动套设在螺栓4221上,气缸423安装在连接板4222上,调节螺母4223螺纹安装在螺栓4221上且位于连接板4222的下端,固定螺母4224螺纹安装在螺栓4221上且位于连接板4222的上端。

46.在本实施例中,连接板4222为u形钢板,连接板4222上开设有滑孔,螺栓4221滑动穿设在滑孔内,在其它实施例中,连接板4222也可以为矩形钢板、l形钢板等形状,只要便于与气缸423连接即可。

47.需要拆卸气缸423时,将固定螺母4224从螺栓4221上旋下,便可直接取下气缸423,安装气缸423时,先将调节螺母4223转动至螺栓4221的合适高度,然后移动气缸423使得连接板4222套设至螺栓4221上,再旋转固定螺母4224使得固定螺母4224与连接板4222抵紧,完成气缸423的安装,工作人员安拆气缸423方便;且工作人员可通过旋转调节螺母4223,实现调节螺母4223在螺栓4221上高度的调节,进而实现气缸423高度的调节,进一步提高气缸423对不同大小的钣金件的适用性。

48.本技术实施例一种钣金件半自动焊接系统的实施原理为:工作人员先转动调节螺母4223,使得连接板4222位于适宜高度,进而将气缸423调整至适宜高度,再通过气缸423驱使安装板41向靠近工作台3的方向移动,安装板41带动两个夹板43移动至工作台3上的钣金件的正上方与正下方后,停止气缸423的伸出,转动转盘442,从而驱使两个夹板43相互靠近,通过夹板43上的橡胶缓冲垫5将钣金件夹紧固定,再通过焊接机器人1对钣金件进行焊接施工,工作人员可通过钣金件的形状大小调整安装板41以及两个夹板43之间的间距,有效提高对不同形状大小的钣金件进行固定时的适应性。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。