1.本实用新型属于毛坯车轮预加工技术领域,更具体地说,涉及一种成垛毛坯车轮翻转夹持装置。

背景技术:

2.轮缘直径在650mm-1200mm之间的大直径车轮,直径和重量都大,十分笨重,在大直径车轮预加工过程中,由于车轮内外两个面都需要车削,车轮最少要翻身一次(有的进坯的方向是反的,进厂就要翻身)。按车轮加工的设计产能5万/月件计算,月车轮翻身要达到5万

ꢀ‑

8万件。

3.目前的大直径车轮翻转是一种辊道翻转机,使用过程中存在以下几个问题:

4.1、一般长8米以上,占地面积大。

5.2、翻转车轮需要一人在辊道的一端上车轮,一人在辊道的另一端下车轮,还要一人操作,合计要三个人才能完成车轮翻转工作,人工高成本高。

6.3、由于上下车轮需要时间,设计的辊道运行速度较慢,一个翻转机一个班大约能翻转车轮300件,翻转效率低。

技术实现要素:

7.1、要解决的技术问题

8.针对于现有技术中的问题,本实用新型拟提供一种成垛毛坯车轮翻转夹持装置,可以将多个码垛后的毛坯车轮径向抱紧后再轴向夹紧,有效地完成成垛毛坯车轮的夹持工作后,还可在成垛毛坯车轮翻转过程中保持车轮翻转的安全可靠性。

9.2、技术方案

10.为解决上述问题,本实用新型采用如下的技术方案。

11.本实用新型的一种成垛毛坯车轮翻转夹持装置,包括回转底盘、对称式滑动连接于回转底盘的两个径向抱紧机构以及分别固定连接于两个径向抱紧机构的两套轴向夹紧机构,其中,两套轴向夹紧机构相对设置。通过回转底盘与翻转装置连接,翻转装置一般是翻转机器人,具体使用时,先通过两个径向抱紧机构将成垛毛坯车轮抱紧,抱紧的同时完成成垛毛坯车轮的整齐,再通过相对设置的两套轴向夹紧机构夹紧,完成对成垛毛坯车轮进行夹持后,再通过翻转机器人翻转,进而达到高效翻转过程的同时,还能保持车轮翻转的安全可靠性。

12.作为本实用新型更进一步的改进,回转底盘上固定有横向导轨,横向导轨上滑动连接有横向滑块;所述径向抱紧机构包括基板,基板的表面固定连接有抱紧支架,基板背面与横向滑块固定连接;所述轴向夹紧机构固定连接于抱紧支架;通过横向滑块和横向导轨的配合式抱紧,使抱紧动作高效、省力。

13.作为本实用新型更进一步的改进,轴向夹紧机构包括固定于抱紧支架的竖向导轨以及滑动连接于竖向导轨的上、下两个竖向滑块;每个竖向滑块的表面固定有底板,每个底

板的表面固定连接有夹头,上、下两个夹头呈相对设置,形成卡紧毛坯车轮的卡口;通过竖向滑块和竖向导轨的配合式夹紧,使夹紧动作高效、省力。

14.作为本实用新型更进一步的改进,每套轴向夹紧机构包括并列的两个轴向夹紧机构,相应并列的每对底板之间通过横向连接板固定连接,每套有并列的两个轴向夹紧机构,相对的两套则是四个轴向夹紧机构,紧压成垛毛坯车轮时,对于车轮的轮面,四个夹头形成一个矩形夹持状态,有效地保证了车轮在翻转过程中的稳定性。

15.作为本实用新型更进一步的改进,还包括分别驱动径向抱紧机构径向抱紧的驱动机构一和驱动轴向夹紧机构轴向夹紧驱动机构二;所述驱动机构一和驱动机构二均通过减速电机和丝杠螺母副驱动,以使得抱紧和夹紧动作更加省力。

16.作为本实用新型更进一步的改进,横向导轨为并列的两个,起到互为校准导向的作用;所述驱动机构一包括转动连接于横向滑块中的横向丝杠,横向滑块中设置有匹配横向丝杠的螺纹;横向丝杠的传动端与减速电机固定连接,横向丝杠介于两个横向导轨之间,使驱动动作对称式推进,保持平衡。

17.作为本实用新型更进一步的改进,驱动机构二包括固定于抱紧支架的锥齿轮伺服减速机,锥齿轮伺服减速机的上、下两个减速输出端分别传动连接有一个竖向丝杠,每个竖向丝杠的另一端转动连接于轴承座中;成对设置的轴承座对称式固定于抱紧支架上和下部;竖向丝杠穿过所述横向连接板后,横向连接板与竖向丝杠转动连接。锥齿轮伺服减速机与安装在抱紧支架两端支架臂上的两个轴承座对丝杆螺母副形成一个刚性的支撑。伺服电机转动后,通过锥齿轮伺服减速机可将旋转运动传递给两端丝杠,使丝杠同步左右旋转,保证夹头同步上下运动。

18.作为本实用新型更进一步的改进,轴向夹紧机构还包括支撑杆;所述夹头为竖板与横板固定连接的l形板,竖板上设置有弧形槽,横板上预留通孔,所述支撑杆的固定端固定连接于底部夹头的通孔中,并贴紧弧形槽后,支撑杆的自由端洞穿出上部夹头的通孔。底部夹头的通孔可为螺纹孔,方便支撑杆的固定端螺接。夹紧机构夹紧动作结束后,四根支撑杆形成了一个矩形的框架,以大直径的车轮为例,并列的两支支撑杆夹持的轮缘圆弧能凸出一定的余量,有效的防止了成垛毛坯车轮可能产生的径向滑移。当成垛毛坯车轮翻转到90度时,形成支撑框架的下端支撑杆在夹头横板长度的支撑下,对成垛毛坯车轮径向重量有足够的支撑,确保了成垛毛坯车轮翻转的安全性。

19.作为本实用新型更进一步的改进,夹头横板的端面为坡面,并列的两个夹头的坡面均向内侧倾斜,以尽可能的贴合轮缘的圆弧。

20.作为本实用新型更进一步的改进,底板上均固定有串联的两个竖向滑块,互为校准式引导;所述基板和抱紧支架之间还斜向拉紧式固定有加强柱,起到加强筋的作用,加强抱紧支架向外延伸的抱紧臂的强度。

21.3、有益效果

22.相比于现有技术,本实用新型的有益效果为:

23.(1)本实用新型的一种成垛毛坯车轮翻转夹持装置,从车轮的径向、轴向两个方向完全将成垛毛坯车轮夹持牢固,通过轮缘支撑杆不仅夹持了毛坯车轮,还有效的控制车轮径向滑落问题。

24.(2)本实用新型的一种成垛毛坯车轮翻转夹持装置,能夹持不同规格的成垛毛坯

车轮,优选轮缘直径在650mm-1200mm之间。

附图说明

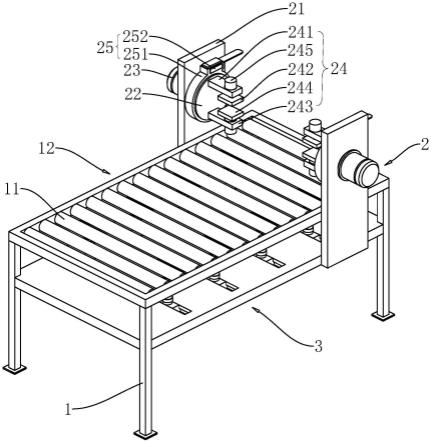

25.图1本实用新型的成垛毛坯车轮翻转夹持装置立体图;

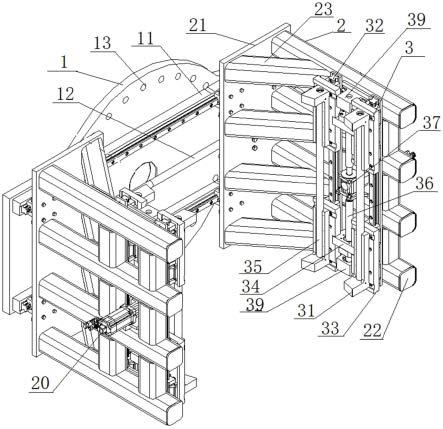

26.图2为本实用新型成垛毛坯车轮翻转夹持装置主视结构示意图;

27.图3为图2的a-a向剖视图;

28.图4为图2的俯视结构示意图;

29.图5为图4的d处放大后示意图;

30.图6为本实用新型中的竖向滑块的局部剖面结构示意图;

31.图7为本实用新型中的夹头结构示意图;

32.图8为图7的侧视结构示意图;

33.图9为夹头夹紧毛坯车轮的状态图;

34.图10支撑杆抱紧图车轮的状态图;

35.图11为毛坯车轮垛翻转状态图。

36.图中:10、驱动机构一;20、驱动机构二;30、毛坯车轮;

37.1、回转底盘;11、横向导轨;12、横向丝杠;13、回转安装孔;15、横向滑块;

38.2、径向抱紧机构;21、基板;22、抱紧支架;23、加强柱;

39.3、轴向夹紧机构;31、夹头;32、竖向导轨;33、底板;34、横向连接板;35、支撑杆; 36、竖向丝杠;37、锥齿轮伺服减速机;38、竖向滑块;39、轴承座;311、坡面;312、通孔;313、弧形槽;341、铜螺母;381、滚珠链;382、端盖。

具体实施方式

40.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

41.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“一”、“二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.下面结合实施例对本实用新型作进一步的描述。

43.实施例1

44.本实施例的一种成垛毛坯车轮翻转夹持装置,如图1所示,包括回转底盘1、对称式滑动连接于回转底盘1的两个径向抱紧机构2以及分别固定连接于两个径向抱紧机构2的两套轴向夹紧机构3,回转底盘1一般为圆形,方便翻转;两套轴向夹紧机构3相对设置。回转底盘1的周边处预留回转安装孔13,回转底盘1通过回转安装孔13与翻转装置连接,翻转装置一般是翻转机器人,具体使用时,先通过两个径向抱紧机构2将成垛毛坯车轮抱紧,抱紧的同时完成成垛毛坯车轮的整齐,再通过相对设置的两套轴向夹紧机构3夹紧,完成对成垛毛坯车轮进行夹持后,再通过翻转机器人翻转,进而达到高效翻转过程的同时,还能保持车轮翻转的安全可靠性。如图1、2所示,回转底盘1上固定有横向导轨11,横向导轨11上滑动连接有横向滑块15;如图1、3所示,所述径向抱紧机构2包括基板21,基板21的表面固定连接有抱

紧支架22,基板21背面与横向滑块15固定连接;所述轴向夹紧机构3固定连接于抱紧支架22;通过横向滑块15和横向导轨11的配合式抱紧,使抱紧动作高效、省力。如图1、3、5所示,轴向夹紧机构3包括固定于抱紧支架22的竖向导轨32以及滑动连接于竖向导轨32的上、下两个竖向滑块38;每个竖向滑块38的表面固定有底板33,每个底板 33的表面固定连接有夹头31,上、下两个夹头31呈相对设置,形成卡紧毛坯车轮30的卡口;通过竖向滑块38和竖向导轨32的配合式夹紧,使夹紧动作高效、省力。每套轴向夹紧机构 3包括并列的两个轴向夹紧机构3,相应并列的每对底板33之间通过横向连接板34固定连接,每套有并列的两个轴向夹紧机构3,相对的两套则是四个轴向夹紧机构3,紧压成垛毛坯车轮时,对于车轮的轮面,四个夹头31形成一个矩形夹持状态,有效地保证了车轮在翻转过程中的稳定性。

45.如图1、2、4所示,为了使径向抱紧机构2和轴向夹紧机构3各自的抱紧和夹紧动作更加省力,还需要设置驱动径向抱紧机构2径向抱紧的驱动机构一10和驱动轴向夹紧机构3轴向夹紧驱动机构二20;所述驱动机构一10和驱动机构二20均通过减速电机和丝杠螺母副驱动;回转底盘1上的横向导轨11为并列的两个,起到互为校准导向的作用;所述驱动机构一 10包括转动连接于横向滑块15中的横向丝杠12,横向滑块15中设置有匹配横向丝杠12的螺纹;横向丝杠12的传动端与减速电机固定连接,横向丝杠12介于两个横向导轨11之间,使驱动动作对称式推进,保持平衡。驱动机构二20包括固定于抱紧支架22的锥齿轮伺服减速机37,锥齿轮伺服减速机37的上、下两个减速输出端分别传动连接有一个竖向丝杠36,每个竖向丝杠36的另一端转动连接于轴承座39中;成对设置的轴承座39对称式固定于抱紧支架22上和下部;竖向丝杠36穿过所述横向连接板34后,横向连接板34与竖向丝杠36转动连接。锥齿轮伺服减速机37与安装在抱紧支架22两端支架臂上的两个轴承座39对丝杆螺母副形成一个刚性的支撑。伺服电机转动后,通过锥齿轮伺服减速机37可将旋转运动传递给两端丝杠,使丝杠同步左右旋转,保证夹头31同步上下运动。

46.实施例2

47.本实施例的一种成垛毛坯车轮翻转夹持装置,基本结构同实施例1,不同或改进之处在于:轴向夹紧机构3还包括支撑杆35;如图1、3、7、8所示,所述夹头31为竖板与横板固定连接的l形板,竖板上设置有弧形槽313,横板上预留通孔312,所述支撑杆35的固定端固定连接于底部夹头31的通孔312中,并贴紧弧形槽313后,支撑杆35的自由端洞穿出上部夹头31的通孔312。底部夹头31的通孔312可为螺纹孔,方便支撑杆35的固定端螺接。夹紧机构3夹紧动作结束后,四根支撑杆35形成了一个矩形的框架,以轮缘800mm直径的车轮为例,并列的两支支撑杆35夹持的轮缘圆弧能凸出约26mm多,有效的防止了成垛毛坯车轮可能产生的径向滑移。当成垛毛坯车轮翻转到90度时,形成支撑框架的下端支撑杆在夹头横板350mm长度的支撑下,对成垛毛坯车轮径向重量有足够的支撑,确保了成垛毛坯车轮翻转的安全性。夹头31横板的端面优先设置为坡面311,并列的两个夹头31的坡面311均向内侧倾斜,以尽可能的贴合轮缘的圆弧,使夹紧动作更加均衡,避免翻转时局部受力过大而损伤轮面。底板33上均固定有串联的两个竖向滑块38,互为校准式引导;所述基板21和抱紧支架22之间还斜向拉紧式固定有加强柱23,起到加强筋的作用,加强抱紧支架22向外延伸的抱紧臂的强度。

48.实施例3

49.本实施例的一种成垛毛坯车轮翻转夹持装置,基本结构同实施例2,不同或改进之

处在于:如图6所示,竖向滑块38采用内部结构为滚珠链381的导轨滑动块,滚珠链381通过竖向滑块38两端的端盖封紧,避免翻转时崩珠。滚珠链381可使得竖向滑块38的滑动连接转变为滚动连接,操作更加省力。

50.实施例4

51.本实施例的一种成垛毛坯车轮翻转夹持装置,基本结构同实施例3,不同或改进之处在于:如图3所示,横向连接板34的外侧,固定连接有铜螺母341,可通过铜螺母341预留的 7个孔,用螺栓将铜螺母341连接在横向连接板34,通过横向连接板34将铜螺母341的直线运动传递给底板33。铜螺母341主要作用是将竖向丝杠36的旋转运动转换成横向连接板34 的直线运动,带动夹头31对成垛毛坯车轮30轴向进行夹紧或放松。

52.具体使用时,成垛毛坯车轮翻转机器人的成垛毛坯车轮的翻转流程为:

53.1、送坯-将成垛毛坯车轮放在指定位置。

54.2、夹持-成垛毛坯车轮翻转机器人前行,通过本实施例的成垛毛坯车轮翻转夹持装置对成垛毛坯车轮进行夹持。

55.3、提升-翻转机器人将成垛毛坯车轮提升到成垛毛坯车轮可以翻转的高度最大直径 1200mm的车轮。

56.4、翻转-电机、齿轮选择带动回转底盘1旋转180度。

57.5、放坯-将旋转后的成垛毛坯车轮下降到提升前的位置,松开夹持,放坯。

58.6、回退-成垛毛坯车轮翻转机器人回退。

59.实施例5

60.本实施例的一种成垛毛坯车轮翻转夹持装置,基本结构同实施例4,应用于5片毛坯车轮的码垛。具体使用中:

61.两套轴向夹紧机构3左、右各一套,安装在抱紧支架22上。抱紧支架22由竖向和横向的连接柱纵横连接而成。

62.轴向夹紧机构3主要有:上下夹紧的竖向导轨32、竖向滑块38、滑块连接底板33、夹头31、轮缘夹持支撑杆35、横向连接板34、铜螺母341、竖向丝杠36、丝杆轴承座39、锥齿减速机、伺服电机。

63.轴向夹紧机构3左右各一套,现以右侧轴向夹紧机构3为例,具体说明轴向夹紧机构3 的结构和功能

64.1、上下夹紧的竖向导轨32

65.数量:4件

66.材质:上下夹紧的竖向导轨32采用标准的hgr45导轨,长1.25米,根据5片毛坯车轮的高度(最高的垛高:562mm-1083mm),夹头31的身长50mm*2,夹头31与车轮间的预留距离30mm*2。1083 100 60=1243mm,取1250mm。

67.用螺栓将导轨连接在抱紧支架22上,两导轨中心相距300mm,与对应的夹头31、支撑杆35形成一个矩形的支撑点。夹持装置将随着抱紧支架22的横向移动对成垛毛坯车轮进行夹紧或松开。

68.2、竖向滑块38

69.数量:16件,

70.材质:竖向滑块38采用标准的hgr45导轨滑块。

71.由于hgr45导轨滑块内部由滚珠滚动,安装在导轨上,摩擦系数小,反应灵敏。当底板 33被横向连接板34带着上下移动时,竖向滑块38在导轨上做上下运动。

72.竖向滑块38的底面通过螺栓与底板33连接,一个底板33安装2个竖向滑块38,2个竖向滑块38的跨度约370mm,有效地控制了底板33相对导轨的摆动,增加了夹头31夹持车轮的稳定性。

73.3、底板33

74.数量:8件,

75.材质:q355-a,用442*165*40mm的钢板加工,考虑到安装安装两个竖向滑块38、夹头 31和插入横向连接板34设计。底板33的一侧安装2个竖向滑块38,一侧安装夹头31,边部开有一个安装连接板50*20mm的槽,通过连接板的上下移动,带动竖向滑块38、夹头31 按导轨上下夹紧或放松。

76.4、夹头31

77.数量:8件,

78.材质:42crmo,具有高强度和韧性,调质处理后有较高的疲劳极限和抗多次冲击能力,夹头的主要作用是轴向夹持车轮。保证在成垛毛坯车轮翻转过程中,车轮在轴向的稳固。夹头31安装在底板33上,随着底板33的上下运动,对成垛毛坯车轮轴向进行夹紧或放松。同时,夹头31的夹持端与夹头板身有由的孔、槽,以安装支撑杆35,下端设计有m12 的螺纹孔用来固定的支撑杆35,上下两个夹头31的350mm的夹头板身长度,有效的支承了车轮对支撑杆35的压力,夹头50mm厚度是要承载2吨以上的重量。夹头长90mm,减去支撑杆35高出10mm和车轮轮缘圆弧20mm、车轮踏面10mm。不论内、外面有效夹持部位还有90-10-20-10=50mm。如图9所示,夹头31中心与导轨对应为300mm,左右方向根据车轮的大小由抱紧支架22控制,四个夹头31形成一个矩形夹持状态,有效地保证了车轮在翻转过程中的稳定性。

79.5、支撑杆35

80.数量:4件

81.材质:cr12mov,长度1245mm根据5片毛坯车轮的高度(最高的垛高: 562mm-1083mm),加上夹头31的厚度50mm和车轮轴向夹紧预留30mm距离,1083 50*2 30*2=1243mm,取1245mm。支撑杆35的主要作用是径向夹持成垛毛坯车轮。保证在成垛毛坯车轮翻转过程中,车轮在径向的稳固。

82.如图10所示,支撑杆35随着夹持装置被抱紧支架22带动对成垛毛坯车轮径向预夹紧车轮,支撑杆35与成垛毛坯车轮轮缘接触夹紧后,抱紧支架22松开2mm。待夹头31上下夹紧结束,再次由抱紧支架22带动夹持装置用支撑杆35再次径向夹紧车轮。夹持装置夹紧动作结束后,四根支撑杆35形成了一个矩形的框架,以轮缘800mm直径的两支支撑杆35夹持的轮缘圆弧凸出约26mm多,有效的防止了成垛毛坯车轮可能产生的径向滑移。

83.如图11所示,当成垛毛坯车轮翻转到90度时,形成框架的下端2根支撑杆35在夹头板 350mm长度的支撑下,对成垛毛坯车轮径向重量有足够的支撑,确保了成垛毛坯车轮翻转的安全性。

84.6、横向连接板34

85.数量:4件,

86.材质:材料q235-a,160*100*50的钢板加工。横向连接板34的主要作用是将螺母是上下运动传递给底板33,底板带动竖向滑块38按导轨的方向上下移动,带动夹头对成垛毛坯车轮轴向间隙夹紧或放松。通过横向连接板34上7个孔,用螺栓将横向连接板34连接在螺母上,横向连接板插在底板33的槽内。螺母的上下移动,带动插在底板槽内的横向连接板 34上下移动,带动底板33上夹头31对的成垛毛坯车轮轴向进行夹紧或放松。

87.7、铜螺母341

88.数量:4件,

89.材质:材料zcupb10sn10)铸造铅青铜,润滑性、耐磨性和耐蚀性好,螺纹采用t40*8。通过螺母上7个孔,用螺栓将螺母连接在横向连接板34上,通过连接板将螺母的直线运动传递给底板33。铜螺母341主要作用是将丝杠的旋转运动转换成横向连接板34直线运动,带动夹头31对成垛毛坯车轮轴向进行夹紧或放松。

90.8、丝杠

91.数量:4件,

92.材质:材料42crmo,螺纹采用t40*8,总长575mm。丝杠的主要作用是将电机的旋转运动转换给螺母做直线运动。上下两个丝杠分别安装在上下轴承座和锥齿减速机上,形成了一个刚性的螺纹副,螺母可以在刚性的丝杠带动横向连接板34滑行。

93.9、轴承座39

94.数量:4件

95.材质:材料q355-a,轴承座39安装在抱紧支架22上,通过轴承与丝杠连接。两个轴承座安装在抱紧支架两端的支架臂上,与固定在抱紧支架中间位置上的锥齿减速机形成刚性的传动链,支撑着螺母、横向连接板34的上下运动。

96.10、锥齿减速机

97.数量:2件

98.规格:bsaf202bebh04,锥齿轮伺服减速机37。带动成垛毛坯车轮轴向进行夹紧或放松的丝杠用的伺服电机若安装在抱紧支架22的上端,将会增加翻转机器人的翻转空间,所以设计采用伺服电机若安装在抱紧支架22的中间位置。但伺服电机的轴线与丝杠的轴线垂直,锥齿轮伺服减速机的主要作用是将伺服电机的轴向转动转换为丝杠的横向转动。锥齿轮伺服减速机37安装在抱紧支架22中间的连接钢板上。与安装在抱紧支架两端支架臂上的两个轴承座39对丝杠螺母副形成一个刚性的支撑。伺服电机转动后,通过锥齿轮伺服减速机37可将旋转运动传递给两端丝杠,使丝杠同步左右旋转,保证夹头同步上下运动。

99.11、伺服电机

100.数量:2件

101.规格:0.75kw.1fl6044-1af61-2lg1-西门子电机。成垛毛坯车轮翻转机机器人的设计是全自动无人操作,夹持装置在工作中要进行自动夹紧或放松,所以采用1fl6044-1af61-2lg1

‑ꢀ

西门子伺服电机便于编程操作。电机功率0.75kw的选择是考虑到传动链最终通过夹头31提升2吨以下的5片成垛毛坯车轮的重量。

102.成垛毛坯车轮翻转机机器人夹持装置的工作原理是:翻转机器人前行到本实施例的成垛毛坯车轮翻转夹持装置对应车轮的中心的位置。抱紧支架22带动夹持装置对成垛毛坯车轮进行径向预夹紧,后松开2mm,此时夹持装置的四个夹头31分别在成垛毛坯车轮的

上、下方,夹持装置的上下夹紧的伺服电机启动,通过丝杠螺母副旋转,带动横向连接板34上下移动,插在底板33上的横向连接板34带动底板33上下运行,底板33在竖向滑块38的控制下沿着导轨上下移动,安装在底板33上的夹头31对成垛毛坯车轮轴向进行夹紧,(这一过程会出现在成垛毛坯车轮下方的夹头会慢慢抬起成垛毛坯车轮一段距离,待上夹头31完全夹住车轮后,电机停止运行,螺纹副自锁。抱紧支架22带动夹持装置对成垛毛坯车轮再次进行径夹紧。成垛毛坯车轮翻转机器人的提升机构将抱紧支架22抬起一定高度,翻转电机启动,电机带动大齿轮旋转,将安装在大齿轮回转底盘1旋转180度,成垛毛坯车轮翻转机器人的提升机构下降到原始位置。抱紧支架22带动夹持装置对成垛毛坯车轮开始松开2mm。夹持装置的上下夹紧的伺服电机启动,通过丝杠螺母副旋转,带动横向连接板34上下移动,插在底板33 上的横向连接板34带动底板33上下运行,底板33在竖向滑块38的控制下沿着导轨上下移动,安装在底板33上的夹头31对成垛毛坯车轮轴向进行松开,抱紧支架22带动夹持装置张开到原始位置.翻转机器人回退到原始位置。

103.本实用新型所述实例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型构思和范围进行限定,在不脱离本实用新型设计思想的前提下,本领域工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。