1.本实用新型涉及自动上下料装置技术领域,特别是一种滚牙机的工件自动上下料装置。

背景技术:

2.滚丝机是一种多功能冷挤压成形机床,滚丝机能在其滚压力范围内冷态下对工件进行螺纹、直纹、斜纹滚压等处理,直齿、斜齿及斜花键齿轮的滚轧,校直、缩径、滚光和各种成形滚压,是一种高效、节能、低耗的理想的设备,中国专利申请号为202122449452.6的滚牙机长杆工件的自动上下料装置,其有益效果为1、在物料推升后,第二气缸作业,推动拨块,带动第一摆动杆旋转,实现挡板的摆动,能够将上料后的长杆沿斜面板的斜面下滑,长杆落入两v型槽板之间,通过驱动电机作业,带动丝杆旋转,带动丝杆上的滑块滑动,带动推动块移动,将两v型槽板上的长杆推进滚牙机,实现滚牙作业,在滚牙后,从滚牙中推料出料,这时,第三气缸作业,拉动第一连杆,在第二连杆的配合下,在转轴的配合下,实现两v型槽板底部的分离,在分离后,长杆落在滚动带上,通过驱动电机作业,在滚轮的配合下,实现滚动带的旋转,实现长杆的下料,实现对滚牙后的长杆物料自动上下料,适合多种螺牙长度需求的工件进行滚牙送料和收料,不用根据工件的小差异来更改送料机,但是在该装置使用时无法调整高度,导致该装置无法适配不同高度的滚牙机,并且该装置的v型槽板底部的分离的过程容易发生不同步的情况,导致长杆可能会偏离原有的滑落方向,从而无法准确落在滚动带上。

技术实现要素:

3.本部分的目的在于概述本实用新型的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和实用新型名称中可能会做些简化或省略以避免使本部分、说明书摘要和实用新型名称的目的模糊,而这种简化或省略不能用于限制本实用新型的范围。

4.鉴于上述和/或现有的滚牙机的工件自动上下料装置中存在的问题,提出了本实用新型。

5.因此,本实用新型所要解决的问题在于该装置使用时无法调整高度,导致该装置无法适配不同高度的滚牙机,并且该装置的v型槽板底部的分离的过程容易发生不同步的情况,导致长杆可能会偏离原有的滑落方向,从而无法准确落在滚动带上。

6.为解决上述技术问题,本实用新型提供如下技术方案:一种滚牙机的工件自动上下料装置,其包括,主体组件,包括主机体以及支脚,所述支脚固定于所述主机体底部四角;以及

7.上下料组件,设置于所述主机体一侧,包括调节件、上料件、下料件以及工件,所述调节件设置于所述主机体一侧,所述上料件位于所述调节件顶部,所述下料件设置于所述调节件上,所述工件位于所述上料件上。

8.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述调节件包括支撑杆、滑套以及连接套,所述支撑杆设置于所述主机体一侧,所述滑套与所述连接套均固定于所述支撑杆一侧。

9.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述调节件还包括滑杆以及支撑架,所述滑杆一端插接于滑套内,所述支撑架固定于所述滑杆另一端。

10.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述调节件还包括固定杆、第一伺服电机、第一螺纹杆以及传动皮带,所述固定杆一端与所述支撑杆固定,所述第一伺服电机固定于所述固定杆另一端,所述第一螺纹杆设置于所述连接套内,所述第一螺纹杆通过所述传动皮带与所述第一伺服电机输出轴传动连接。

11.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述上料件包括固定块、上料板以及传动块所述固定块固定于所述支撑架一侧,所述上料板固定于所述固定块一侧,所述传动块固定于所述上料板顶部。

12.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述上料件还包括第二伺服电机、第二螺纹杆、推拉块、第一齿轮以及第二齿轮,所述第二伺服电机固定于所述固定块一侧,所述第二螺纹杆设置于所述传动块内,所述推拉块位于所述传动块内,所述第二螺纹杆与所述推拉块内螺纹连接,所述第一齿轮固定于所述第二螺纹杆一端,所述第二齿轮固定于所述第二伺服电机传动轴上。

13.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述上料件还包括推送杆、推送块、第一方管、第二方管、弹簧以及滑轮,所述推送杆一端与所述推拉块固定,所述推送块固定于所述推送杆另一端,所述第一方管固定于所述推拉块一侧,所述第二方管一端与插接于所述第一方管内,所述弹簧两端分别与所述第一方管内壁和所述第二方管一端固定,所述滑轮与所述第二方管一端转动连接。

14.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述下料件包括下料板、槽板、挡板以及挡块,所述下料板与所述支撑架转动连接,所述槽板固定于所述下料板两侧,所述挡板固定于所述槽板一端,所述挡块固定于所述下料板一端。

15.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述下料件还包括连接块、连接扣以及拉簧,所述连接块固定于所述支撑架底部,所述连接扣固定于所述连接块一侧,所述拉簧一端设置于所述连接扣上。

16.作为本实用新型所述滚牙机的工件自动上下料装置的一种优选方案,其中:所述下料件还包括出料箱,其固定于所述支撑杆一侧。

17.本实用新型有益效果为:通过设置主体组件可以对需要进行加工的工件进行攻丝作业,通过设置上下料组件可以对待加工的工件进行自动上料并且在工件完成攻丝作业后自动下料,并且可以调节上下料组件的高度,以适配不同高度的滚牙机,提升工作效率的同时使用简单,操作方便。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施

例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

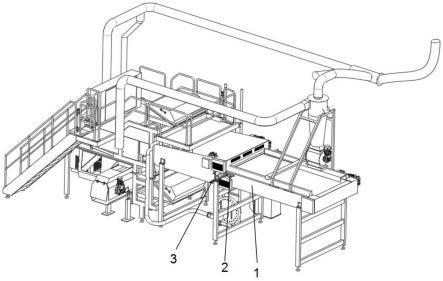

19.图1为滚牙机的工件自动上下料装置的主体结构图。

20.图2为滚牙机的工件自动上下料装置的上下料组件仰视结构图。

21.图3为滚牙机的工件自动上下料装置的上料件与下料件连接结构图。

22.图4为滚牙机的工件自动上下料装置的第一方管剖切结构图。

具体实施方式

23.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本实用新型的具体实施方式做详细的说明。

24.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

25.其次,此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

26.实施例1

27.参照图1~4,为本实用新型第一个实施例,该实施例提供了一种滚牙机的工件自动上下料装置,滚牙机的工件自动上下料装置包括。

28.主体组件100,包括主机体101以及支脚102,支脚102固定于主机体101底部四角。

29.支脚102呈方形且设置有四个,四个支脚102分别固定于主机体101四角,通过设置支脚102可以对主机体101进行支撑,使其平稳的放置于地面上,避免其在使用过程中晃动,通过设置主机体101可以对待加工的工件进行攻丝作业,由于此技术为现有技术,本方案不做赘述。

30.上下料组件200设置于主机体101一侧,包括调节件201、上料件202、下料件203以及工件204,调节件201设置于主机体101一侧,上料件202位于调节件201顶部,下料件203设置于调节件201上,工件204位于上料件202上。

31.通过设置调节件201可以调节上料件202以及下料件203的高度的,以适配不同高度的滚压机使用,通过设置上料件202可以将工件204推送至主机体101内进行攻丝作业,通过设置下料件203可以将攻丝完成的工件204进行下料作业。

32.实施例2

33.参照图1~3,为本实用新型第二个实施例,本实施例基于上一个实施例。

34.具体的,调节件201包括支撑杆201a、滑套201b以及连接套201c,支撑杆201a设置于主机体101一侧,滑套201b与连接套201c均固定于支撑杆201a一侧。

35.支撑杆201a呈长方形且设置有四个,滑套201b呈半圆形且设置有四个,四个滑套201b分别固定于四个支撑杆201a顶端的一侧,连接套201c呈半圆形且设置有四个,四个连接套201c分别固定于四个支撑杆201a底端的一侧。

36.具体的,调节件201还包括滑杆201d以及支撑架201e,滑杆201d一端插接于滑套201b内,支撑架201e固定于滑杆201d另一端。

37.滑杆201d呈圆柱形且设置有四个,其内部开设有螺纹,四个滑杆201d分别滑动于四个滑套201b内,支撑架201e呈方形,其底部四角分别固定有四个滑杆201d,使用支撑架201e带动四个滑杆201d将每个滑杆201d底端分别插接于每个滑套201b内,从而可以使支撑架201e上下滑动。

38.具体的,调节件201还包括固定杆201f、第一伺服电机201g、第一螺纹杆201h以及传动皮带201i,固定杆201f一端与支撑杆201a固定,第一伺服电机201g固定于固定杆201f另一端,第一螺纹杆201h设置于连接套201c内,第一螺纹杆201h通过传动皮带201i与第一伺服电机201g输出轴传动连接。

39.固定杆201f呈方形且数量为四个,四个固定杆一端分别固定于四个支撑杆201a外侧,第一伺服电机201g型号为60cb040c-300000,其输出轴上固定有皮带轮,四个固定杆201f另一端均固定于第一伺服电机201g外侧,通过设置固定杆201f可以将第一伺服电机201g固定于四个支撑杆201a中间,同时还可以对四个支撑杆201a进行固定,使其底部不会发生晃动,第一螺纹杆201h数量为四个其底部外侧固定有皮带轮,四个第一螺纹杆201h底端分别与四个连接套201c转动连接,四个第一螺纹杆201h顶端分别与四个滑杆201d螺纹连接,传动皮带201i数量为两个,四个第一螺纹杆201h的其中两个通过底端的皮带轮和其中一个传动皮带201i与第一伺服电机201g的传动轴上的皮带轮传动连接,四个第一螺纹杆201h的另外两个通过底端的皮带轮和另外一个传动皮带201i与第一伺服电机201g的传动轴上的皮带轮传动连接,启动第一伺服电机201g使其传动轴正转或反转,将带动传动皮带201i与第一螺纹杆201h正向或反向转动,第一螺纹杆201h转动的同时与其螺纹连接的滑杆201d将在滑套201b内位移,并且带动支撑架201e位移,从而可以带动上料件202与下料件203与不同高度的滚压机进行适配。

40.实施例3

41.参照图1~4,为本实用新型第三个实施例,该实施例基于前两个实施例。

42.具体的,上料件202包括固定块202a、上料板202b以及传动块202c固定块202a固定于支撑架201e一侧,上料板202b固定于固定块202a一侧,传动块202c固定于上料板202b顶部。

43.固定块202a呈方形,上料板202b呈v字形,传动块202c呈长方形且数量为两个,其内部开设有凹槽,上料板202b通过底部与支撑架201e固定可以使上料板202b更加稳固,两个传动块202c分别固定于上料板202b两侧,其长度与支撑架201e相同。

44.具体的,上料件202还包括第二伺服电机202d、第二螺纹杆202e、推拉块202f、第一齿轮202g以及第二齿轮202h,第二伺服电机202d固定于固定块202a一侧,第二螺纹杆202e设置于传动块202c内,推拉块202f位于传动块202c内,第二螺纹杆202e与推拉块202f内螺纹连接,第一齿轮202g固定于第二螺纹杆202e一端,第二齿轮202h固定于第二伺服电机202d传动轴上。

45.第二伺服电机202d型号为60cb020c-500000,第二螺纹杆202e数量为两个,两个第二螺纹杆202e两端分别插接于传动块202c两端,从而可以使两个第二螺纹杆202e分别转动连接于两个传动块202c内,推拉块202f呈u字形,其两端均开设有螺纹孔,推拉块202f两端分别滑动于传动块202c内的凹槽中,且推拉块202f两端分别与两个第二螺纹杆202e螺纹连接,第一齿轮202g数量为两个,两个传动块202c分别固定于两个第二螺纹杆202e一端,并随

第二螺纹杆202e转动,第二齿轮202h数量为两个,两个第二齿轮202h分别固定于第二伺服电机202d输出轴两端,且两个第二齿轮202h分别与两个第一齿轮202g啮合。

46.具体的,上料件202还包括推送杆202i、推送块202j、第一方管202k、第二方管202l、弹簧202m以及滑轮202n,推送杆202i一端与推拉块202f固定,推送块202j固定于推送杆202i另一端,第一方管202k固定于推拉块202f一侧,第二方管202l一端与插接于第一方管202k内,弹簧202m两端分别与第一方管202k内壁和第二方管202l一端固定,滑轮202n与第二方管202l一端转动连接。

47.推送杆202i呈圆柱形,推送块202j呈多边形且底部与上料板202b内部契合,第一方管202k、第二方管202l、弹簧202m以及滑轮202n均设置有两个,第一方管202k与第二方管202l均为长方形,若推动滑轮202n将带动第二方管202l向第一方管202k内底壁移动,并将弹簧202m挤压,松开滑轮202n后弹簧202m产生的复位弹力将推动第二方管202l与滑轮202n移动至原位。

48.具体的,下料件203包括下料板203a、槽板203b、挡板203c以及挡块203d,下料板203a与支撑架201e转动连接,槽板203b固定于下料板203a两侧,挡板203c固定于槽板203b一端,挡块203d固定于下料板203a一端。

49.下料板203a呈v字形,其底部中间位置与支撑架201e转动连接,槽板203b呈长方形且数量为两个,其表面开设有圆槽,两个槽板203b分别固定于下料板203a两端,挡板203c呈长方形且数量为两个,两个挡板203c分别固定于两个槽板203b一端,挡块203d呈长方形,其固定于下料板203a一端,并将下料板203a顶端v缺口盖合,形成一个中空三角形。

50.具体的,下料件203还包括连接块203e、连接扣203f以及拉簧203g,连接块203e固定于支撑架201e底部,连接扣203f固定于连接块203e一侧,拉簧203g一端设置于连接扣203f上。

51.连接块203e呈长方形,连接扣203f呈u字形且数量为四个,其中两个连接扣203f固定于连接块203e一侧,另外两个连接扣203f分别固定于两个槽板203b底部,拉簧203g数量为两个,每个拉簧203g的一端分别与每个槽板203b底部的连接扣203f连接,每个拉簧203g的另一端分别与连接块203e上的两个连接扣203f连接。

52.具体的,下料件203还包括出料箱203h,其固定于支撑杆201a一侧。

53.下料板203a两侧分别固定于两个支撑杆201a一侧,拉簧203g通过其两端连接的连接扣203f可以将槽板203b与下料板203a的一端拉动至贴近连接块203e的位置,从而可以使加工完成的工件204顺着下料板203a滑落至出料箱203h上,并从下料板203a滑出,并进行收集。

54.在使用时,首先启动第一伺服电机201g使其传动轴正转或反转,将带动传动皮带201i与第一螺纹杆201h正向或反向转动,第一螺纹杆201h转动的同时与其螺纹连接的滑杆201d将在滑套201b内位移,并且带动支撑架201e位移,从而可以带动上料件202与下料件203与不同高度的滚压机进行适配,再将工件204放置于上料板202b上,并启动第二伺服电机202d转动,并带动第二齿轮202h转动,第二齿轮202h带动与之啮合的第一齿轮202g转动,同时带动第二螺纹杆202e转动,从而使第二螺纹杆202e螺纹连接的推拉块202f进行位移,推拉块202f带动推送杆202i、推送块202j、第一方管202k、第二方管202l、弹簧202m以及滑轮202n位移,同时推送块202j将推动工件204,使其滑动于上料板202b内,当滑轮202n位移

至槽板203b上的圆槽处时,再继续位移滑轮202n,滑轮202n将推动槽板203b使其改变角度至水平,槽板203b将带动下料板203a改变角度至水平,同时拉簧203g将受力发生形变,当滑轮202n延顺槽板203b内的圆槽滚动至挡板203c表面时将被限制并不再移动,由于滑轮202n受到限制无法继续移动,所以第二方管202l向第一方管202k内底壁移动,并将弹簧202m挤压,再继续推动工件204将其位移至主机体101的合适位置后,便可以进行攻丝作业,待完成攻丝作业后,随后再将第二伺服电机202d反向转动,从而使滑轮202n反方向位移,在滑轮202n滚动至挡板203c前半段后,由于滑轮202n对挡板203c后半段的压力解除,此时拉簧203g产生的复位弹力将拉动槽板203b与下料板203a转动,使槽板203b与下料板203a的前半段向下位移,同时下料板203a的一端的挡块203d将带动加工完成的工件204并将其翘起,随后工件204受到自身重力的影响将延顺下料板203a滑落至出料箱203h上,并从出料箱203h滑出进行收集,从而便可以完成一次工件上料与下料的作业,再将工件204放置于上料板202b上便可以再一次进行上下料作业。

55.应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。