1.本发明涉及一种用于高纯氟气制备的电解槽高效控制方法。

背景技术:

2.氟气是元素氟的气体单质,淡黄色,化学性质十分活泼,具有很强的氧化性,在工业上氟气可作为火箭燃料中的氧化剂,卤化氟的原料,冷冻剂,等离子蚀刻等。其中,高纯氟气更是精细化工领域的重要原料,广泛应用于电子、激光技术、医药塑料、电子、新材料、航空航天等高新领域。

3.然而,现有技术中,传统的氟气工业制法所生产的氟气纯度较低,其吸附后的纯度远无法满足精细化工和高端电子行业中的应用。进一步的,现有的电解制氟中由于没有考虑原料的损失,导致进一步降低电解效率。

技术实现要素:

4.本发明提供了一种用于高纯氟气制备的电解槽高效控制方法,可以有效解决上述问题。

5.本发明是这样实现的:

6.一种用于高纯氟气制备的电解槽高效控制方法,所述高效控制方法为通过电解槽装置实现,所述电解槽装置包括密闭的电解槽、设置于所述电解槽四周的加热元件、设置于所述电解槽中的阴极、隔膜、阳极,其中,所述隔膜用于隔离所述阴极及所述阳极;所述高效控制方法包括以下步骤:

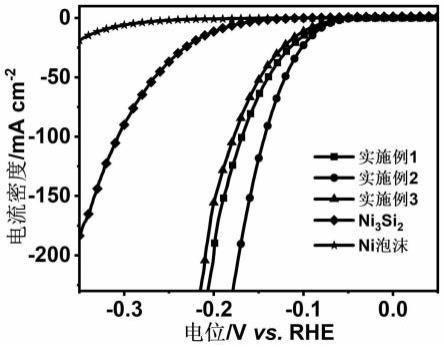

7.s21,按照khf2和hf摩尔比1:2混合形成电解液,并加入到电解槽中,控制反应温度为80-90℃,hf消耗电流密度为0.70~0.80kg/千安培进行电解;

8.s22,电解期间通过酸度传感器获取电解液的酸度值,当酸度超过设定值时,通过进料口进行hf或khf2的补液。

9.本发明的有益效果是:本发明提供的电解槽高效控制方法,其制备的氟气浓度可以达到90%以上,从而大大的降低后续分离纯化的工序,从而可以满足精细化工和高端电子行业中的应用。进一步的,本发明通过控制电解液的酸度,从而一方面可以防止正极被腐蚀,另一方面,还可以大大提高电解的效率。

附图说明

10.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

11.图1是本发明实施例提供的高集成度的高纯氟气供给系统中电解槽装置结构示意图。

12.图2是本发明实施例提供的用于高纯氟气的安全生产方法流程图。

13.图3是本发明实施例提供的用于高纯氟气的安全生产方法电解槽的高效控制方法流程图。

14.图4是本发明实施例提供的高集成度的高纯氟气供给系统中的部分结构示意图。

15.图5是本发明实施例提供的吸附剂的制备方法流程图。

16.图6是本发明实施例提供的氟气纯化装置的安全控制方法流程图。

17.图7是本发明实施例提供的高集成度的高纯氟气供给系统中的部分结构示意图。

18.图8是本发明实施例提供的高纯氮气/氟气混合装置的配气方法流程图。

19.图9是本发明实施例提供的高集成度的高纯氟气供给系统的模块化示意图。

具体实施方式

20.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

21.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

22.参照图1所示,本发明实施例提供一种用于高纯氟气制备的电解槽装置10,所述用于高纯氟气制备的电解槽装置10包括:

23.密闭的电解槽11,所述电解槽11顶部设置有氢气出口111、氟气出口112、进料口113,以及设置于所述电解槽11四周的加热元件110;

24.设置于所述电解槽11中的阴极12、隔膜13、阳极14,其中,所述隔膜13用于隔离所述阴极12及所述阳极14;

25.设置于所述氢气出口111的第一气体压力传感器17;

26.顺序设置于所述氟气出口112的第二气体压力传感器18以及联动控制阀19以及负压力存储器21;

27.控制单元(图中未画出),分别与所述第一气体压力传感器17、第二气体压力传感器18以及联动控制阀19电连接,所述控制单元用于根据所述第一气体压力传感器17、第二气体压力传感器18的信号,控制所述联动控制阀19开合进而控制所述氢气出口111与所述氟气出口112的压力差在预定范围内。

28.所述密闭的电解槽11的结构和形状不限,只要具有防腐以及密闭功能即可。在其中一个实施例中,所述电解槽11包括槽体以及与所述槽体配合的盖体,所述槽体以及所述盖体均采用耐腐蚀的合金制成,如蒙乃尔合金或经过钝化处理的碳钢合金等材质,在此不

做限制。所述进料口113用于按照比例进料khf2/hf原料。在其中一个实施例中,所述进料口113包括氟化氢钾进料管道1130、氟化氢进料管道1132、氟化氢钾/氟化氢进料管道1134。将所述进料口113设置成三个通道的好处是:氟化氢钾/氟化氢进料管道1134可以作为初始原料的进料管道,即,将khf2/hf复配充分混合后从所述氟化氢钾/氟化氢进料管道1134进料;而在电解的过程中,由于hf的快速消耗,需要经常定期补充hf原料,以维持体系中khf2/hf的比例在预定范围内。进一步的,在电解过程中khf2也会被氟气气体部分夹带出来,也会影响khf2/hf的比例,因此需要在一定时间内补充khf2原料。所述加热元件110可以是电阻丝或水热加热等,在此不做限制,所述加热元件110用于将所述电解槽11的温度控制在60~110℃,以使所述khf2/hf融化。所述氢气出口111和所述氟气出口112通过所述隔膜13相互隔离。

29.所述阴极12和所述阳极14的数量不限,可以根据实际需要进行布设。所述阴极12的材料可以选用碳钢或蒙乃尔材质;所述阳极14的材料可选用炭棒等材质。所述隔膜用于隔离所述氢气和氟气,防止氢气和氟气相互窜扰而发生爆炸。

30.所述第一气体压力传感器17用于获取所述氢气出口111的第一压力信息。所述第二气体压力传感器18用于获取所述氟气出口112的第二压力信息。所述第一压力信息反映的是所述隔膜13外侧的压力,而所述第二压力信息反映的是所述隔膜13内侧的压力;其内外侧压力差决定着所述隔膜13内外侧的液位高度l1和l2。如果液位高度l1或l2过低,会使氢气和氟气相互窜扰而发生爆炸。故,需要严格控制所述氢气出口111与所述氟气出口112的压力差,使其在预定范围内。

31.一般而言,可以通过控制所述联动控制阀19开合进而控制所述氢气出口111与所述氟气出口112的压力差使其在预定范围内。具体的,所述氢气出口111的压力一般直接和大气联通,其压力一般可以通过控制所述氢气出口111的排气口的高度,高度在10~50米之间,来使其达到为微负压,使氢气可以顺利排出。而所述氟气出口112的压力一般可以通过所述负压力存储器21和所述联动控制阀19进行联动控制。一般而言,为了使氟气可以顺利排出,一般会通过第一真空泵22将所述负压力存储器21抽真空,然后通过所述联动控制阀19的开合大小来控制所述氟气出口112的压力,使其与所述氢气出口111的压力趋于一致。

32.在其他实施例中,所述用于高纯氟气制备的电解槽装置10还进一步包括:液位传感器15,所述液位传感器可以设置于所述隔膜13的内侧或外侧,在此不做限制。在其中一个实施例中,所述液位传感器15设置于所述隔膜13的外侧,从而可以获取所述隔膜13外侧的液位高度l2。所述液位高度l2也不宜过低,过低会使氢气容易串扰到隔膜13内侧而产生危险。优选的,所述液位高度l2的高度为10~20厘米;当液位高度过低,需通过所述进料口113进料hf,使其达到设定高度。

33.作为进一步改进的,在其他实施例中,所述控制单元进一步用于通过所述液位传感器15的液位数据以及所述第一压力信息及所述第二压力信息,获取所述隔膜13内侧的液位高度l1。相同的,所述液位高度l1也不宜过低,过低会使氟气容易串扰到隔膜13外侧侧而产生危险。优选的,所述液位高度l1的高度为10~20厘米;当液位高度过低,需通过所述进料口113进料hf;或通过所述联动控制阀19的开合大小来控制所述氟气出口112的压力,使其达到设定高度。

34.在其他实施例中,所述用于高纯氟气制备的电解槽装置10还进一步包括:酸度传

感器16,用于获取电解液的酸度值。酸度值的大小直接决定的电解液中khf2/hf的比例,过低或过高都会导致电解效率低下,因此,可通过酸度传感器16获取电解液的酸度值,从而控制hf的加入量。

35.请参见图2,本发明实施例还进一步提供一种用于高纯氟气的安全生产方法,包括以下步骤:

36.s11,获取隔膜13两侧的压力信息,判断所述隔膜13两侧的压力差是否在设定范围,是则继续运行,否则进入步骤s12;

37.s12,通过控制联动控制阀19的开合大小来控制所述隔膜13的内侧压力,使所述隔膜13两侧的压力差在设定范围。

38.在步骤s11中,所述氢气出口111的压力,即隔膜外侧压力,一般直接和大气联通,其压力一般可以通过控制所述氢气出口111的排气口的高度,高度一般可以控制在10~50米之间,来使其达到为微负压,使氢气可以顺利排出。而所述氟气出口112的压力,即隔膜内侧压力,一般可以通过所述负压力存储器21和所述联动控制阀19进行联动控制。一般而言,为了使氟气可以顺利排出,一般会通过第一真空泵22将所述负压力存储器21抽真空,然后通过所述联动控制阀19的开合大小来控制所述氟气出口112的压力,使其与所述氢气出口111的压力趋于一致。具体的,一个大气压约为101325pa,而1米水柱约为9803.9帕,10cm水柱约为980.4帕。而电解液khf2/hf的密度为水的密度的两倍左右;因此,如果两侧的压力差在980.4pa时,两侧的液位差约为5cm左右。在实际的生产过程中,当两侧的压力差大于等于980.4pa时,即两侧的液位差大于5cm,需要进行报警并进一步调整。更优选的,当两侧的压力差大于等于490.2pa时,即两侧的液位差大于2.5cm,需要进行报警并进一步调整。

39.在步骤s12中,由于所述负压力存储器21为真空状态,因此可以通过所述联动控制阀19的开合大小控制所述隔膜13的内侧压力,使所述隔膜13两侧的压力差在设定范围。

40.所述安全生产方法,还可以进一步包括:

41.s13,通过液位传感器15获取所述隔膜13的内侧或外侧的液位高度;

42.s14,通过所述内侧或外侧的液位高度以及所述隔膜13两侧的压力信息,获取另外一侧的液位高度;

43.s15,判断是否存在至少一侧的液位高度低于设定值。

44.在步骤s14中,由于单侧的液位高度可以通过所述液位传感器15获得,而两侧的高度差可以通过所述隔膜13两侧的压力差信息获得,因此,通过这两个参数可以获取另一侧的液位高度。优选的,两侧的液位高度l1和l2不宜低于5厘米。更优选,两侧的液位高度l1和l2不宜低于10厘米。

45.在步骤s15中,由于两侧的压力差在设定范围,当至少一侧的液位高度低于设定值时,说明随着电解的进行hf大量减少需要进行补充电解液。

46.故,在步骤s15之后,还进一步包括:

47.s16,当判断存在至少一侧的液位高度低于设定值时,控制进料口113进行hf的补液。具体的,补充的hf的量为与满足初始电解条件为宜。

48.在步骤s15之后,还进一步包括:

49.s17,通过酸度传感器16获取电解液的酸度值,并判断酸度值是否在设定范围,否则控制进料口113进行hf的补液。在实际的电解过程中,随着电解的进行,hf酸的不断消耗,

酸度会有一定的降低,从而使电解效率降低。因此,需要对对酸度进行测试,当酸度低于设定值时,控制进料口113进行hf的补液。

50.在步骤s17或s16之后,当hf加料结束后,还可以进一步包括:

51.s18,通过酸度传感器16获取电解液的酸度值,并判断酸度值是否在设定范围,否则控制进料口113进行补液。在实际的电解过程中,随着电解的进行,khf2会被气体部分夹带出去,酸度会产生提高,从而也会使电解效率降低。因此,需要对对酸度进行测试,当酸度高于设定值时,控制进料口113进行khf2的补液。

52.请参见图3,本发明实施例还进一步提供一种电解槽的高效控制方法,包括以下步骤:

53.s21,按照khf2和hf摩尔比1:2混合形成电解液,并加入到电解槽中,控制反应温度为80-90℃,hf消耗电流密度为0.70~0.80kg/千安培进行电解;

54.s22,电解期间通过酸度传感器16获取电解液的酸度值,当酸度超过设定值时,通过进料口113进行hf或khf2的补液。

55.在步骤s21中,优选的,控制hf消耗电流密度为0.74~0.76kg/千安培进行电解。在其中一个实施例中,控制hf消耗电流密度为0.75kg/千安培进行电解。

56.在步骤s22中,所述酸度设定值为39.0~40.5%。更优选的,所述酸度设定值为39.5~40.2%。在其一个实施例中,所述酸度设定值约为40.0%左右。具体的,当酸度过低,通过进料口113进行hf补液;当酸度过高,通过进料口113进行khf2补液。

57.在步骤s22之后,还可以进一步包括:

58.s23,获取隔膜13两侧的压力信息,判断所述隔膜13两侧的压力差是否在设定范围,是则继续运行,否则进入步骤s24;

59.s24,通过控制联动控制阀19的开合大小来控制所述隔膜13的内侧压力,使所述隔膜13两侧的压力差在设定范围。

60.在其他实施例中,所述电解槽的高效控制方法,还可以进一步包括:

61.s25,通过液位传感器15获取所述隔膜13的内侧或外侧的液位高度;

62.s26,通过所述内侧或外侧的液位高度以及所述隔膜13两侧的压力信息,获取另外一侧的液位高度;

63.s27,判断是否存在至少一侧的液位高度低于设定值。

64.在步骤s27之后,还进一步包括:

65.s28,当判断存在至少一侧的液位高度低于设定值时,控制进料口113进行hf的补液。

66.请参见图4,本发明实施例提供一种氟气纯化装置20,包括:负压力存储器21,用于存储来自所述电解槽装置10的氟气混合气;第一真空泵22,用于将所述负压力存储器21抽真空;捕集罐23,用于将来自所述负压力存储器21中的氟气混合气冷凝,以去除大部分hf酸;吸附罐24,用于将来自所述捕集罐23中的气体进行吸附以去除大部分杂质;过滤器25,用于将来自所述吸附罐24中的气体进行去粉尘处理;氟气储罐26,用于存储来自所述过滤器25的氟气;以及,第二真空泵27,用于将所述氟气储罐26抽真空。

67.所述捕集罐23可以通过液氮或其他冷源对所述捕集罐23内的氟气混合气进行冷凝,其去除大部分hf酸及其他杂质。所述捕集罐23的温度可以高于氟气的沸点,优选的,所

述捕集罐23的温度可以控制在-40~-80℃。在这一温度下,可以将大部分杂质冷凝下来,尤其是hf酸气体。更优选的,所述捕集罐23的温度可以控制在-50~-60℃。

68.本发明通过所述第一真空泵22以及所述第二真空泵27的设置,从而可以使氟气无需额外的动力,就可以自由流动,防止其他动力设备的使用被氟气腐蚀而被破坏。

69.在其他实施例中,包括至少两个并联设置的吸附罐24,从而可以在实际生产过程中,当其中一个吸附罐24需要进行更换吸附剂时,可实现连续化生产。

70.在其他实施例中,所述氟气纯化装置20还可以进一步包括吸收槽28,分别与所述吸附罐24连接,用于吸收所述吸附罐24内的氟气。

71.所述吸附罐24中的吸附剂为颗粒状,具有多个微孔,且包括:35~50份重量的氟化钠粉体,20~30份重量的氟化钾粉体,3~5份重量的粘结剂。优选的,由35~50份重量的氟化钠粉体,20~30份重量的氟化钾粉体,3~5份重量的粘结剂组成,其中,所述吸附剂的测定最终产品水份含量小于等于0.2%,孔隙率可达到50%以上。

72.请参见图5,本发明实施例提供一种吸附剂的制备方法,包括以下步骤:

73.s31,按质量分数记,称取氟化钠粉体35~50份,氟化钾粉体20~30份,粘结剂3~6份,稀释剂3~8份加入180~200℃的油浴锅中混合均匀,熔融形成混合液;

74.s32,将所述混合溶液置入球形模具中,在180~200℃的压机中模压,室温下冷却得到球形氟化盐混合物,其中,模压的压力为0.2~1mpa;

75.s33,将所述球形氟化盐混合物置入溶剂中萃取出稀释剂,其中,所述溶剂为易挥发有机溶剂;

76.s34,将萃取后的球形氟化盐取出后,使溶剂挥发,最后用氮气吹扫产物表面,即可得到孔隙率高的氟化盐吸附剂。

77.作为进一步改进的,在步骤s31中,所述粘结剂选自可以将氟化钠粉体及氟化钾粉体形成良好粘结性能的粘结剂,如聚偏氟乙烯、丁苯橡胶乳液和羧甲基纤维素等。在其中一个实施例中,所述粘结剂选自聚偏氟乙烯,其可以使氟化钠粉体及氟化钾粉体形成良好粘结性能。所述粘结剂的含量也不宜过高,过高虽然粘结效果好,但是,容易阻塞通道,难以形成高孔隙率。

78.所述稀释剂选自用于可以浸润上述三种材料的材料,如二苯酮,或其他含有苯环的酮类化合物。

79.作为进一步改进的,优选的,称取氟化钠粉体36~40份,氟化钾粉体22~25份,粘结剂3~6份,稀释剂5~8份。在其中一个实施例中,称取氟化钠粉体36份,氟化钾粉体24份,粘结剂5份,稀释剂5份。

80.作为进一步改进的,优选的,油浴温度为185~195℃,在其中一个实施例中,油浴温度约为190℃。

81.一般而言,为了提高填充率,一般将其压制形成球形氟化盐混合物。作为进一步改进的,在步骤s32中,将所述混合溶液置入直径为5~15mm的球形模具中。所述模压的压力的需要严格控制,如果压力过大,导致形成的球形氟化盐混合物过于密实,后期稀释剂需要长时间才能萃取结束或难以完全萃取;另外,如果压力过小,导致形成的球形氟化盐混合物没有足够的强度,容易粉碎阻塞吸附剂柱。因此,优选的,模压的压力为0.4~0.6mpa。在其中一个实施例中,模压的压力约为0.55mpa。

82.作为进一步改进的,在步骤s33中,所述易挥发有机溶剂包括乙醇、乙醚及其混合物。所述萃取的时间为10~20个小时,其可以根据实际不听需要进行选择,以完全萃取出稀释剂为限。在其中一个实施例中,将所述球形氟化盐混合物置入乙醇中18小时,以完全萃取出二苯酮。

83.作为进一步改进的,在萃取过程中,所述易挥发有机溶剂与所述球形氟化盐混合物的比例可以控制在10~50ml:1mg的用量。优选的,所述易挥发有机溶剂与所述球形氟化盐混合物的比例可以控制在20~30ml:1mg的用量。

84.在步骤s34中,将萃取后的球形氟化盐取出后,放置在室温下使溶剂自然挥发。

85.实施例a-1

86.取氟化钠粉体36克,氟化钾粉体24克,聚偏二氟乙烯5克,二苯酮5克依次加入190摄氏度油浴锅中搅拌均匀,熔融1.5小时后形成混合溶液,将此溶液置入的球形模具中,在190℃的压机中于0.55mpa压力下模压,在25℃下冷却20小时成型,成型后将产物置入乙醇中萃取18小时,待萃取完成后将萃取物在空气中放置36小时挥发掉乙醇,乙醇挥发后实用氮气吹扫表面,测定最终产品水份含量0.14%,孔隙率57.6%,请参见图2。

87.实施例a-2

88.与实施例1基本相同,不同之处在于:取氟化钠粉体30克,氟化钾粉体20克,测定最终产品水份含量0.13%,孔隙率55.4%。

89.实施例a-3

90.与实施例1基本相同,不同之处在于:取氟化钠粉体50克,氟化钾粉体30克,测定最终产品水份含量0.16%,孔隙率58.9%。

91.对比例a-4

92.与实施例1基本相同,不同之处在于:取氟化钠粉体25克,氟化钾粉体15克,测定最终产品水份含量0.11%,孔隙率48.5%。

93.对比例a-5

94.与实施例1基本相同,不同之处在于:取氟化钠粉体55克,氟化钾粉体35克,测定最终产品水份含量0.20%,孔隙率59.2%。

95.对比例a-6

96.与实施例1基本相同,不同之处在于:取氟化钠粉体25克,氟化钾粉体35克,测定最终产品水份含量0.11%,孔隙率48.5%。

97.对比例a-7

98.与实施例1基本相同,不同之处在于:取氟化钠粉体55克,氟化钾粉体15克,测定最终产品水份含量0.20%,孔隙率59.2%。

99.将实施例a-1~a-3与对比例a-4~a-7进行吸附性试验如下:

100.将本产品置入不锈钢吸附塔,温度控制在20℃,通入95%的氟气,氟气的流速1m/s。检测出口气体成分氟气含量及氟化氢含量体积含量如下表1所示:

101.表1为实施例a-1~a-3与对比例a-4~a-7的气体含量其中,余量为杂质气体

[0102][0103]

从上述数据可以看出,随着氟化钠粉体及氟化钾粉体的比例变化,该吸附剂对氟化氢的吸附性能产生较大变化。

[0104]

为了进一步验证粘结剂对吸附剂性能的影响,进一步提供实施例及对比例,如下:

[0105]

实施例b-1

[0106]

与实施例1基本相同,不同之处在于:取聚偏二氟乙烯3克。测定最终产品水份含量0.12%,孔隙率58.3%。

[0107]

实施例b-2

[0108]

与实施例1基本相同,不同之处在于:取聚偏二氟乙烯8克。测定最终产品水份含量0.15%,孔隙率56.2%。

[0109]

对比例b-3

[0110]

与实施例1基本相同,不同之处在于:取聚偏二氟乙烯2克。测定最终产品水份含量0.12%,孔隙率59.8%。

[0111]

实施例b-4

[0112]

与实施例1基本相同,不同之处在于:取聚偏二氟乙烯10克。测定最终产品水份含量0.15%,孔隙率53.1%。

[0113]

将实施例a-1、b-1~2与对比例b-2~3进行吸附性试验如下:

[0114]

将本产品置入不锈钢吸附塔,温度控制在20℃,通入95%的氟气,氟气的流速1m/s。检测出口气体成分氟气含量及氟化氢含量体积含量如下表2所示:

[0115]

表2为实施例a-1、b-1~2与对比例b-3~4的气体含量其中,余量为杂质气体

[0116][0117]

从上述数据可以看出,随着聚偏二氟乙烯变化,该吸附剂对氟化氢的孔隙率及吸附性能产生较大变化。更进一步的,在对比例b-3中,由于其粘结剂的含量过低,其粘结强度

较弱,易于脱粉。

[0118]

为了进一步验证模压的压力对吸附剂性能的影响,进一步提供实施例及对比例,如下:

[0119]

实施例c-1:

[0120]

与实施例1基本相同,不同之处在于:模压的压力约为0.2mpa。测定最终产品水份含量0.14%,孔隙率58.1%。

[0121]

实施例c-2:

[0122]

与实施例1基本相同,不同之处在于:模压的压力约为1mpa。测定最终产品水份含量0.14%,孔隙率55.7%。

[0123]

对比例c-3:

[0124]

与实施例1基本相同,不同之处在于:模压的压力约为0.1mpa。测定最终产品水份含量0.14%,孔隙率58.4%。

[0125]

对比例c-4:

[0126]

与实施例1基本相同,不同之处在于:模压的压力约为1.2mpa。测定最终产品水份含量0.14%,孔隙率53.2%。

[0127]

将实施例a-1、c-1~2与对比例c-3~4进行吸附性试验如下:

[0128]

将本产品置入不锈钢吸附塔,温度控制在20℃,通入95%的氟气,氟气的流速1m/s。检测出口气体成分氟气含量及氟化氢含量体积含量如下表3所示:

[0129]

表3为实施例a-1、c-1~2与对比例c-2~3的气体含量其中,余量为杂质气体

[0130][0131]

从上述数据可以看出,随着压力的变化,该吸附剂对氟化氢的孔隙率及吸附性能产生较大变化。更进一步的,在对比例c-3中,由于模压的压力过小,其粘结强度较弱,易于脱粉。此外,在对比例c-4中,由于膜压的压力过大,成型后需要将产物置入乙醇中萃取36小时以上才能完全萃取。

[0132]

为了进一步验证吸附温度对吸附剂性能的影响,进一步提供实施例及对比例,如下:

[0133]

将a-1产品置入不锈钢吸附塔,温度控制10℃、15℃、20℃、25℃、30℃、35℃、40℃,通入95%的氟气,氟气的流速1m/s。检测出口气体成分氟气含量及氟化氢含量体积含量如下表4所示:

[0134]

表4为实施例a-1在不同温度下的气体含量其中,余量为杂质气体

[0135][0136]

从上述数据可以看出,随着吸附温度的变化,该吸附剂对氟化氢的吸附性能产生较大变化。当温度低于10℃或高于35℃时,对氟化氢的吸附性能显著降低。

[0137]

上述吸附剂的试验数据是基于95%左右的氟气进行测定的,在本发明中,通过所述捕集罐23后的氟气含量可达到98%~99%左右,其再经过上述吸附剂的进一步处理,可以使氟气含量达到99.99%以上。

[0138]

本发明通过所述第一真空泵22以及所述第二真空泵27的设置,从而可以使氟气无需额外的动力,就可以自由流动,防止其他动力设备的使用由于被氟气腐蚀而被损坏。

[0139]

请一并参见图6,本发明实施例进一步提供一种氟气纯化装置20的安全控制方法,包括以下步骤:

[0140]

s41,控制所述第一真空泵22工作,将所述负压力存储器21抽真空,结束后,关闭所述第一真空泵22对应管路;

[0141]

s42,然后控制所述第二真空泵27工作,将所述捕集罐23、吸附罐24、过滤器25以及氟气储罐26抽真空,结束后,关闭所述第二真空泵27对应管路;

[0142]

s43,打开所述联动控制阀19对所述负压力存储器21进行进料,当所述负压力存储器21压力达到设定值时,开启所述捕集罐23、吸附罐24、过滤器25以及氟气储罐26对应管路进行氟气纯化处理。

[0143]

在步骤s41和s42中,为了使后续的氟气具有较高的纯度,需要尽可能的降低所述系统内的真空度。

[0144]

在步骤s43中,由于所述吸附罐24以及所述过滤器25具有较大的阻力,因此,需要使所述负压力存储器21以及所述氟气储罐26之间具有较大压力差,才可以使氟气顺利进行纯化。优选的,所述负压力存储器21压力达到0.5~0.8个大气压时,可开启所述捕集罐23、吸附罐24、过滤器25以及氟气储罐26对应管路进行氟气纯化处理。在其中一个实施例中,所述负压力存储器21压力达到0.6个大气压时,开启所述捕集罐23、吸附罐24、过滤器25以及氟气储罐26对应管路进行氟气纯化处理。

[0145]

进一步的,在步骤s43中,同时控制所述捕集罐23的温度在-40~-80℃之间。优选的,同时控制所述捕集罐23的温度在-50~-60℃之间。

[0146]

进一步的,在步骤s43中,控制所述吸附罐24的温度为15~30℃。优选的,控制所述吸附罐24的温度为20℃。

[0147]

进一步的,在步骤s43中,当其中一个吸附罐24吸附饱和需要进行更换时,切换到另一吸附罐24进行吸附。此时,需要更换吸附剂的吸附罐24切换到所述吸收槽28排空氟气,防止产生危险。

[0148]

请参见图4,本发明实施例还进一步提供一种高纯氮气/氟气混合装置30,所述高纯氟/氮混合装置30包括:氮气供给单元31;混气罐33,其分别与所述所述氮气供给单元31以及所述氟气储罐26联通;与所述混气罐33联通的第三真空泵32,其用于将所述混气罐33抽真空;设置在所述混气罐33上的气体压力传感器34;以及,设置在所述混气罐33底部的混合气体输出口35。

[0149]

请参见图7,所述混气罐33包括:横卧罐体330;设置于所述横卧罐体330一侧且与所述氮气供给单元31联通的氮气进气管331;设置于所述横卧罐体330顶部且与所述氟气储罐26联通的氟气进气管332;横向设置于所述横卧罐体330内的转轴333以及带动所述转轴转动的电机(图中未画出);设置于所述转轴333上的叶片334。

[0150]

所述转轴333的一侧开口,从而使所述氮气进气管331伸入到所述转轴333内部。进一步的,所述转轴333对应所述叶片334的两侧开设有多个出气孔3332,所述氮气从所述出气孔3332出气并与氟气混合配气。优选的,所述出气孔3332与所述叶片334的叶片一一对应设置。由于本案中的氟气具有很强的腐蚀性能,对所述转轴333以及所述叶片334都会产生腐蚀。而本案中,将所述氮气进气管331伸入到所述转轴333内部,并从所述转轴333上叶片334的两侧出气,该氮气可以将所述转轴333及所述叶片334部分包覆,从而防止氟气对其表面进行腐蚀。随着所述叶片334的转动,氟气与氮气在所述横卧罐体330侧壁充分混合后,其腐蚀性能显著降低,进而显著延长搅拌装置的寿命。所述氟气与氮气的混合比例可以根据实际需要进行控制。

[0151]

所述叶片334的数量不限,可以为1~5组。在其中一个实施例中,包括3组所述叶片334。

[0152]

所述气体压力传感器34用于检测所述混气罐33中的压力,以实现配气。具体的,当所述混气罐33被抽真空时,此时分别通入预定压力的氮气及氟气,从而可以实现氮气和氟气的准确配气。

[0153]

请参见图8,本发明实施例还进一步提供一种高纯氮气/氟气混合装置30的配气方法,包括以下步骤:

[0154]

s51,通过所述第三真空泵32将所述混气罐33抽真空;

[0155]

s52,当所述氟气储罐26的压力达到设定真空度时,打开阀门将所述氟气储罐26的氟气充入所述混气罐33中,当达到第一设定压力时,结束氟气进气;

[0156]

s53,打开所述氮气供给单元31将氮气充入所述混气罐33中,当达到第二设定压力时,结束氮气进气。

[0157]

在步骤s52及s53中,可以通过第一设定压力以及第二设定压力的控制来控制所述氟气和氮气的配气比例。氟气和氮气的配气比例可以根据实际需要调整,在此不做限制。

[0158]

在步骤s53中,当达到第二设定压力的过程中,可进一步包括:

[0159]

s54,通过电机带动所述转轴333上的叶片334缓慢旋转,使氟气和氮气充分混合。所述叶片334的转速可以控制在30转/min以下,从而防止其对检测的压力实际值产生影响。控制所述叶片334缓慢旋转的好处是:可以使氮气均匀覆盖在叶片334表面,防止在混合过程中氟气进一步对其腐蚀。

[0160]

请参见图9,本发明实施例进一步提供一种高集成度的高纯氟气供给系统,其包括:

[0161]

集成设置在可移动基板40上的电解槽装置10以及氟气纯化装置20;其中,所述可移动基板40具有一水平面,所述电解槽装置10设置在所述水平面上。所述高集成度的高纯氟气供给系统还进一步包括设置在所述水平面上的两个水平仪41,所述水平仪41分别设置在所述水平面上相互垂直的两条直线上,从而用于判断所述电解槽装置10整体是否处于水平,实现安全生产。通过上述设置,可以使所述高集成度的高纯氟气供给系统实现移动化安全制氟,满足工业上的纯氟需求。所述可移动基板40可以是可移动的箱式货柜等。

[0162]

作为进一步改进的,在其他实施例中,所述高集成度的高纯氟气供给系统还可以进一步包括与所述氟气纯化装置20连接的高纯氟/氮混合装置30,从而用于配置不同浓度的氟氮混合气。

[0163]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。